Глава XΙ. Организация производства технического обслуживания и текущего ремонта автомобилей

§ 1. Управление и организация производства. Методы организации производства

В автотранспортных предприятиях при техническом обслуживании и текущем ремонте автомобилей наибольшее применение получили следующие методы организации производства: метод специализированных бригад, комплексных бригад и агрегатно-участко-вый метод.

Метод специализированных бригад. При этом методе организации производства весь производственно-технический персонал профилактория и мастерских разбивается на специализированные бригады, за каждой из которых закреплен один из видов технического обслуживания (ЕО, ТО-1, ТО-2).

В состав бригады входят рабочие требуемой квалификации и всех специальностей, необходимых для выполнения комплекса работ, предусмотренных для данного вида обслуживания. Текущий ремонт автомобилей и ремонт снятых с них агрегатов выполняются другими бригадами.

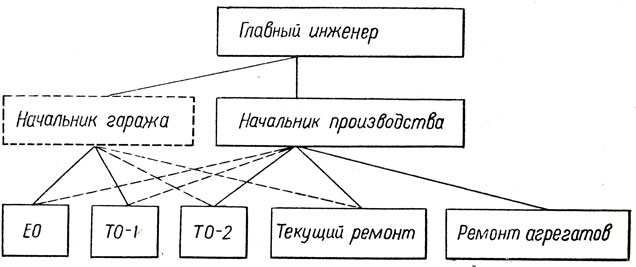

Схема организации и управления производством при этом методе показана на рис. 171.

Бригады работают под руководством механика или начальника зоны обслуживания.

Рис. 171. Схема управления производством при организации технического обслуживания и текущего ремонта автомобилей методом специализированных бригад:- более распространенное соподчинение; —- менее распространенное соподчинение

В зависимости от структуры автохозяйства функции диспетчера производства могут быть возложены на начальника мастерских, заведующего гаражом или старшего механика.

На каждую бригаду в зависимости от объема работ планируются самостоятельный штат рабочих и фонд заработной платы.

При этом методе организации производства отсутствует персональная ответственность за качество выполняемых работ, в результате чего некачественное выполнение технического обслуживания остается скрытым и его последствия устраняются при текущем ремонте с большими экономическими потерями для автохозяйства. По данным НИИАТ от 40 до 50% случаев текущего ремонта происходит из-за неудовлетворительного и несвоевременного проведения технического обслуживания.

Неудовлетворительное выполнение технического обслуживания приводит к тому, что в ряде автохозяйств большинство рабочих занято неплановым ремонтом и лишь незначительная их часть — плановыми работами по техническому обслуживанию, т. е. техническое обслуживание фактически подменяется текущим ремонтом.

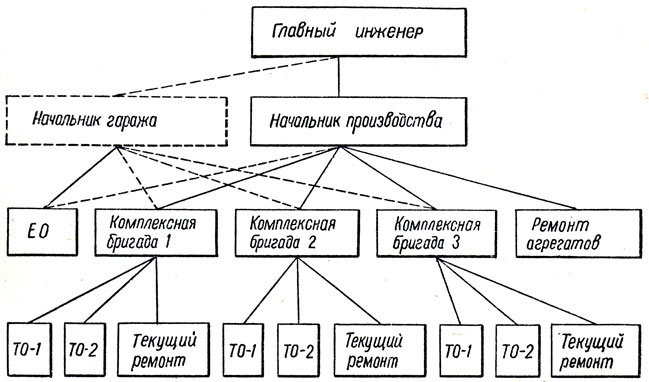

Метод комплексных бригад. При этом методе организации производства за каждой бригадой закреплена группа автомобилей (обычно автоколонна) для выполнения ТО-1, ТО-2 и текущего ремонта, а ремонт агрегатов производится отдельной бригадой (цехом). Для ежедневного обслуживания всего автомобильного парка выделяется самостоятельная бригада. Схема организации и управления производством показана на рис. 172. В состав комплексной бригады, возглавляемой механиком или бригадиром, входят также рабочие всех специальностей. При такой организации обезличка в ответственности за качество технического обслуживания и текущего ремонта сохраняется в пределах комплексной бригады. Кроме того, существенным недостатком этого метода является распыление материальных средств (оборудования, инструмента, материалов, оборотных агрегатов и запасных частей) автохозяйства между бригадами, что снижает эффективность использования материально-технической базы и осложняет оперативное руководство производством.

Рис. 172. Схема управления производством при организации технического обслуживания и текущего ремонта автомобилей методом комплексных бригад: — более распространенное соподчинение; менее распространенное соподчинение

Отмеченные выше недостатки устраняются при применении агре-гатно-участкового метода организации технического обслуживания и ремонта автомобилей, разработанного НИИАТ и получившего распространение за последнее время.

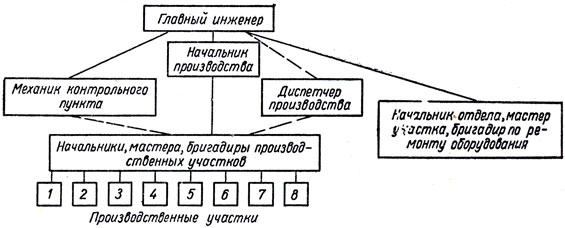

При этом методе организации производства создаются производственные участки, специализированные по агрегатам, системам и механизмам автомобиля. За каждым производственным участком закреплены рабочие всех специальностей, которые необходимы для технического обслуживания и текущего ремонта соответствующих агрегатов и систем. Количество производственных участков зависит от объема производства и конструкции автомобилей. Схема управления производством и назначение производственных участков показаны на рис. 173.

Производственные участки подразделяются на основные и вспомогательные. Основными производственными участками считаются те, на которых выполняются работы по техническому обслуживанию и ремонту (участки с 1 по 6), а вспомогательными — участки, способствующие своевременному и качественному выполнению работ основными участками (участки 7 и 8).

Рис. 173. Схема управления производством при агрегатно-участ-ковом методе организации технического обслуживания и текущего ремонта автомобилей: 1 — техническое обслуживание и ремонт двигателя; 2 — техническое обслуживание и ремонт сцепления, коробки передач, ручного тормоза, карданной передачи, главной передачи и подъемного механизма автомобиля-самосвала; 3 — техническое обслуживание и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля; 4 — техническое обслуживание и ремонт электрооборудования и системы питания; 5 — техническое обслуживание и ремонт рамы, кузова, кабины, оперения и облицовки, медницкие, жестяницкие, сварочные, кузнечные, термические и кузовные работы; 6 — техническое обслуживание и ремонт шин; 7 — слесарно-механические работы; 8 — уборочно-моечные работы

Каждый из основных производственных участков выполняет работы по закрепленным за ним агрегатам, механизмам и системам автомобиля по всем видам технического обслуживания и текущего ремонта всего парка автохозяйства, а также ремонтирует соответствующие агрегаты, снятые с автомобилей.

Вспомогательные участки специализируются по видам работ и обслуживают все основные производственные участки.

Таким образом, рабочие производственного участка по закрепленному за ними агрегату и механизму выполняют работы на постах ТО-1, ТО-2, ТР и в специальных цехах (отделениях), где проверяются и ремонтируются агрегаты, узлы, механизмы и приборы, снятые с автомобиля.

В крупных и средних автохозяйствах целесообразно организовать восемь производственных участков и специализировать их в соответствии с рис. 173.

В небольших автохозяйствах объем работы некоторых производственных участков может быть настолько мал, что не обеспечит загрузку даже одного рабочего. В этом случае допускается объединение производственных участков 3 и 6, 1 и 2, 7 и 5. В автохозяйствах, где нет необходимого оборудования, производственный участок 8, как правило, не организовывается, а работы по внешнему уходу за автомобилями выполняют шоферы. Следовательно, в небольших автохозяйствах организуют (минимально) четыре производственных участка.

При агрегатно-участковом методе общее руководство производством технического обслуживания и ремонта автомобилей, как обычно, осуществляет главный инженер автохозяйства, которому непосредственно подчинены начальник производства, начальник отдела (мастер, бригадир) по ремонту оборудования и механик пункта контроля технического состояния автомобилей. В особо крупных автохозяйствах создается технический отдел, подчиненный главному инженеру.

Начальник производства руководит всеми работами по техническому обслуживанию и текущему ремонту автомобилей через непосредственно подчиненных ему диспетчера производства и руководителей производственных участков. Он отвечает за выполнение установленного плана работ по техническому обслуживанию и ремонту автомобилей и агрегатов, а также осуществляет все мероприятия, направленные на улучшение работы производства (повышение качества работ, снижение внеплановых ремонтов, простоев автомобилей и стоимости технического обслуживания и ремонта), которые разрабатываются им совместно с техническим отделом и главным инженером на основании анализа учетных данных.

Диспетчер производства осуществляет оперативное руководство работами на рабочих постах во всех видах технического обслуживания и текущего ремонта автомобилей и отвечает за эффективное использование в свою смену производственных ресурсов и своевременную подготовку автомобилей к выпуску на линию.

Механики контрольного пункта отвечают за надлежащий внешний вид автомобилей и их безаварийную по техническому состоянию работу на линии. Они контролируют техническое состояние автомобилей по возвращении их с линии и при выпуске после выполнения технического обслуживания или текущего ремонта.

Производственный участок в зависимости от назначения и объема выполняемых работ возглавляет начальник, мастер или неосвобожденный бригадир, непосредственно подчиненный начальнику производства и в оперативном отношении — диспетчеру производства.

Начальник производственного участка организует работу на своем участке и отвечает за своевременное и качественное выполнение технического обслуживания и текущего ремонта закрепленных за участком агрегатов и механизмов. Он также обязан совместно с начальником производства разрабатывать и осуществлять все мероприятия по снижению количества ремонтов и простоев автомобилей вследствие неисправности агрегатов, обслуживаемых данным производственным участком.

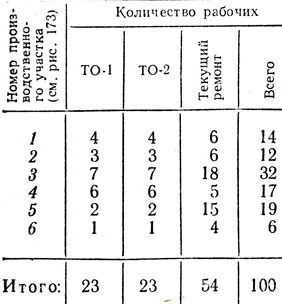

Таблица 20. Примерное распределение рабочих по производственным участкам и видам технического обслуживания и ремонта автомобилей в процентах от общего количества рабочих основных производственных участков

В зависимости от количества рабочих начальник производственного участка назначает бригадиров или ответственных исполнителей (при количестве рабочих меньше 5) из числа наиболее квалифицированных рабочих, которые руководят группой рабочих данного участка в определенной зоне технического обслуживания или текущего ремонта и несут ответственность за качество и своевременное выполнение работ.

Для бесперебойной и ритмичной работы по каждому производственному участку создается не менее суточного неснижаемого запаса оборотных агрегатов, узлов и деталей в соответствии с перечнем, составленным руководителем участка и утвержденным главным инженером автохозяйства. Оборотный фонд комплектуют из новых агрегатов и деталей отремонтированных на самих участках. Гаражное оборудование, используемое производственными участками, передается главным механиком, а при его отсутствии в штате автохозяйства — начальником производства по акту начальникам соответствующих участков, которые несут ответственность за уход, сохранность и правильную эксплуатацию оборудования. За сохранность оборудования, используемого одновременно несколькими производственными участками (например, конвейера), несет ответственность в целом начальник производства, а в пределах своей рабочей смены — диспетчер производства.

Общее количество рабочих определяется по трудоемкости всех работ по видам технического обслуживания и текущего ремонта, на основании существующих норм и месячной программы технических обслуживании в соответствии с планируемым пробегом автомобилей.

На основании трудоемкости работ данного производственного участка за месяц и месячного фонда рабочего времени одного рабочего определяют количество рабочих по каждому участку для каждого вида технического обслуживания. Ориентировочные данные приведены в табл. 20.

Данные табл. 20 должны быть уточнены применительно к конкретным условиям эксплуатации автомобилей и их конструкции,

Так, при эксплуатации легковых автомобилей и автобусов следует увеличить количество рабочих на производственном участке 5, а при работе автомобилей в условиях бездорожья — на участах 2 и 3.

Для ремонта оборудования, зданий и сооружений в крупных автохозяйствах создается отдел главного механика, в средних — участок или бригада рабочих, а в мелких автохозяйствах эти работы выполняют рабочие производственных участков под руководством начальника производства.

При агрегатно-участковом методе организации технического обслуживания и текущего ремонта вводится персональная ответственность исполнителей за качество выполненных работ, планируется и учитывается работа каждого производственного участка, что способствует повышению производительности труда, качества работ и улучшению технического состояния автомобильного парка. Так, по данным Министерства автомобильного транспорта и шоссейных дорог УССР внедрение этого метода в автотранспортных предприятиях республики позволило довести коэффициент технической готовности подвижного состава до 0,81 — 0,93 и снизить затраты на техническое обслуживание и текущие ремонты с 22 — 16% до 15 — 11% от общей себестоимости перевозок. Стабильный рост КТГ, снижение числа отказов автомобилей в работе и простоев их в текущем ремонте позволило повысить коэффициент использования парков до 0,71 — 0,81. В конечном итоге внедрение этого метода дало автохозяйствам Украины экономический эффект от 53 до 172 руб. на один списочный автомобиль в год.

При организации производства необходимо установить режим производства, который измеряется количеством дней за год и часов за сутки, отводимых на техническое обслуживание и текущий ремонт автомобилей.

Работы по ЕО, ТО-1, а также текущему ремонту должны, как правило, производиться в нерабочее время подвижного состава и без участия водителя. Целесообразно также проведение ТО-2 в межсменное время для повышения коэффициента технической готовности парка. Если техническое обслуживание и текущий ремонт необходимо производить в рабочее время подвижного состава, то общее время простоя не должно превышать установленных норм, которые дифференцированы в зависимости от степени изношенности подвижного состава.

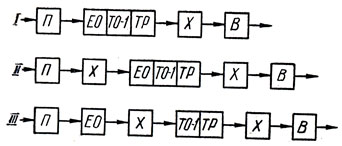

Автомобили работают в течение суток преимущественно с перерывами, поэтому их основное количество одновременно находится на линии или же на территории автохозяйства, причем выход на работу и возврат с линии происходит в течение 2 — 3 ч. В связи с этим продолжительность рабочего периода межсменного обслуживания ограничивается одной-двумя сменами. На рис. 174 показаны три принципиальные схемы организации межсменного обслуживания автомобилей в зависимости от режима их эксплуатации.

Если возврат автомобилей рассредоточен по времени и происходит в течение периода, равного или превышающего смену, что имеет место главным образом при междугородных сообщениях, то возможно применение схемы Ι.

Рис. 174. Схемы организации процесса межсменного обслуживания автомобилей в зависимости от режима их эксплуатации: п — прибытие; X — хранение; В — выпуск

При сосредоточенном возврате автомобилей в течение более краткого времени, чем рабочая смена (например, при городском автобусном сообщении), применяется схема ΙΙ, так как при схеме Ι потребуется большое количество постов, использование которых будет кратковременным.

Схема ΙΙΙ отличаетсяот схемы ΙΙ выделением уборочно-моечных работ и применима для предприятий грузового транспорта.

В целях улучшения качества и снижения затрат целесообразно централизовать работы по техническому обслуживанию и текущему ремонту, выполняемые в отдельных автохозяйствах, путем их специализации и кооперирования.

Централизация обслуживания позволяет концентрировать материально-технические средства и кадры квалифицированных рабочих, что создает условия для применения наиболее прогрессивных технологических процессов и повышения уровня механизации работ. Это, в свою очередь, приводит к увеличению производительности труда и сокращению трудоемкости работ при повышении их качества, в результате чего снижается себестоимость технического обслуживания подвижного состава.

Централизация технического обслуживания может быть эффективной в том случае, если производственная программа базы централизованного обслуживания и ремонта по данному виду обслуживания не менее чем в 4 — 5 раз превосходит программу каждого кооперированного с ней автохозяйства.

Вопрос о целесообразности централизации обслуживания и ремонта решается в каждом конкретном случае по каждому виду обслуживания и ремонта на основании учета местных условий и в зависимости от фактической потребности в обслуживании и ремонте, численности подвижного состава и расстояния от гаража до базы. При радиусе действия базы в пределах 100 км и расположении обслуживаемых гаражей на различном расстоянии от нее производственная программа базы должна включать все ТО-2, половину ТО-1 и до 80% общей трудоемкости текущего ремонта.

Централизация обслуживания при новом строительстве автотранспортных предприятий обспечивает сокращение капитальных вложений и снижение себестоимости производства не менее чем на 20%, а при реконструкции существующих предприятий ее эффективность значительно выше.

Принцип централизации может быть также широко использован для выполнения отдельных видов работ, которые нерационально выполнять в автохозяйствах вследствие их малой концентрации (по аккумуляторным, кузовным, малярным, обойным и другим работам). Для этого одно из существующих автотранспортных предприятий выделяется в качестве головного и в нем развивается соответствующий производственный участок, производственная программа которого должна полностью обеспечить потребности других предприятий данного района (города, области). Может также создаваться самостоятельное предприятие, специализированное для централизованного обслуживания и ремонта определенных узлов, механизмов и приборов. Наиболее распространенным типом такого предприятия является ремонтно-зарядная аккумуляторная станция.

Одним из путей централизации технического обслуживания является специализация профилакториев отдельных автохозяйств по обслуживанию автомобилей определенных марок, например, одна автобаза обслуживает грузовые автомобили ГАЗ всех автохозяйств района (города), другая — автомобили ЗИЛ. Однако, комплексным решением этого вопроса является создание баз централизованного технического обслуживания и ремонта автомобилей.

Источник