Разборка, ремонт и сборка головки блока цилиндров

В большинстве случаев ремонт головки блока цилиндров заключается в притирке или замене клапанов, шлифовке или замене седел клапанов. При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Вам потребуются: инструменты, необходимые для замены прокладки головки блока (см. «Замена прокладки головки блока цилиндров») и для замены маслосъемных колпачков (см. «Замена маслосъемных колпачков»).

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

Полезный совет: Рекомендуем вывернуть свечи зажигания, чтобы случайно не повредить их изоляторы.

5. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку Удалите заусенцы и забоины на поверхности головки блока.

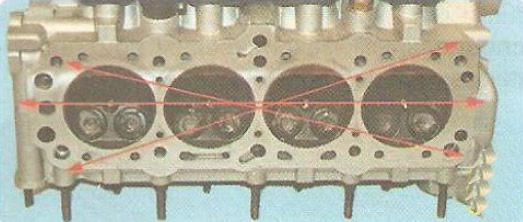

6. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,025 мм.

7. Снимите распределительные валы (см. «Снятие, дефектовка и установка распределительных валов») и извлеките гидрокомпенсаторы из гнезд головки блока цилиндров.

Примечание: Гидрокомпенсатор удобнее вынимать с помощью магнита или присоски. Гидрокомпенсаторы нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на прежние места. Хранить гидрокомпенсаторы следует в том же положении, в каком они установлены на головку блока цилиндров, чтобы из них не вытекло масло.

8. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

9. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените.

10. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

11. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой.

12. Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под корпус термостата и ввернув болты его крепления.

13. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15-20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку.

14. Проверьте состояние опорных поверхностей под шейки распределительных валов в головке блока. Если хотя бы на одной из них обнаружены следы износа, задиры или глубокие риски, отшлифуйте постели подшипников и измерьте после шлифовки зазор между постелями и шейками распределительных валов. Если зазор окажется больше номинального, замените головку блока.

15. Для проверки герметичности клапанов залейте керосин во впускные и выпускные каналы головки. Если в течение 3 мин керосин не просочится из каналов в камеры сгорания, клапаны герметичны. В противном случае притрите (см. «Притирка кпапанов») или замените клапаны.

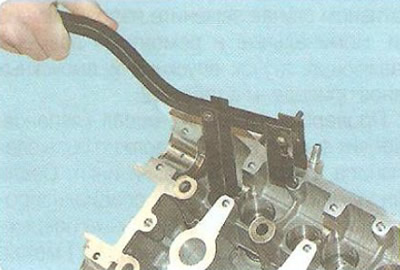

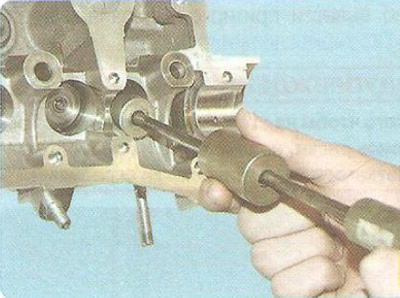

16. Установите под снимаемый клапан подходящий упор.

17. Установите на головку блока приспособление для сжатия пружин клапанов. Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на рукоятку приспособления, полностью освободите пружину клапана. Снимите приспособление с головки блока.

18. . поддев отверткой, извлеките тарелку пружины клапана.

19. . и выньте пружину клапана.

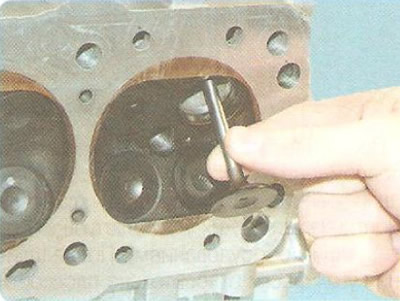

20. Извлеките клапан из головки блока.

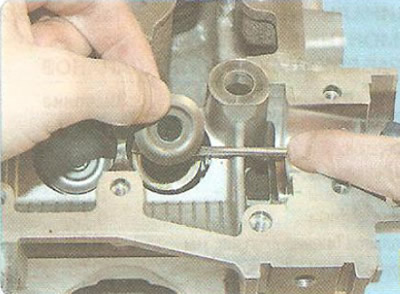

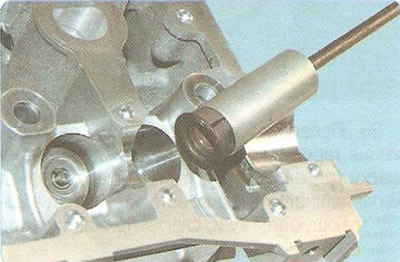

21. Установите специальный съемник.

22. . и снимите маслосъемный колпачок.

Примечание: Маслосъемный колпачок выполнен за одно целое с нижней тарелкой пружины клапана.

23. Аналогично извлеките остальные клапаны и снимите маслосъемные колпачки.

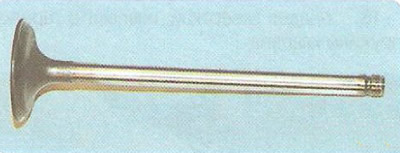

24. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан.

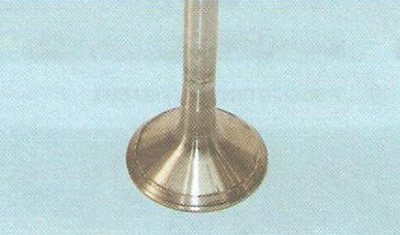

25. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифования угол фаски относительно плоскости тарелки клапанов двигателя F16D должен быть от 45° до 45°25′, двигателя F18D — 44°. Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу (см. «Притирка клапанов»).

Предупреждение: Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

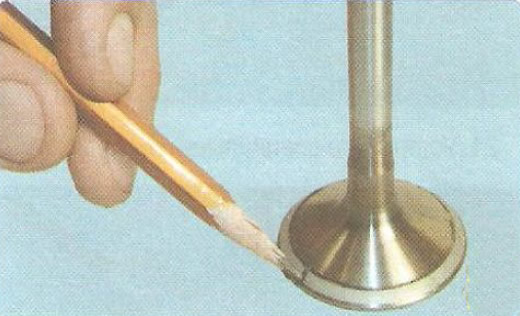

26. Проверьте концентричность расположения тарелки клапана и седла; нанесите на фаску головки клапана тонкий слой графита карандашного грифеля, вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

27. По следам графита на фаске седла можно судить о концентричности расположения клапана и седла.

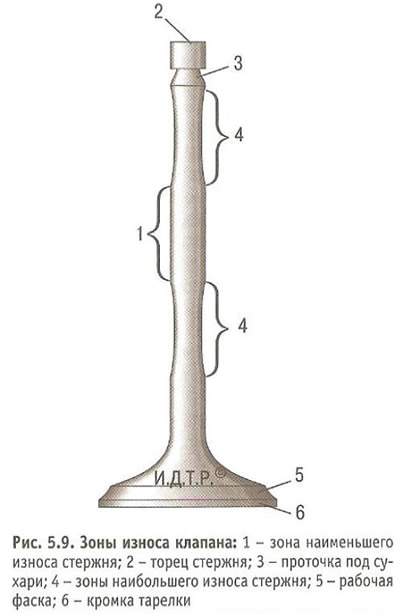

28. Проверьте износ стержня клапана в местах, показанных на рис. 5.9. Номинальный диаметр стержня клапана для двигателя F16D составляет 6 мм, для двигателя F18D — 5,945-5,960 мм.

29. Проверьте состояние проточек 3 стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

30. Проверьте состояние направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана; зазор не должен превышать 0,1 мм.

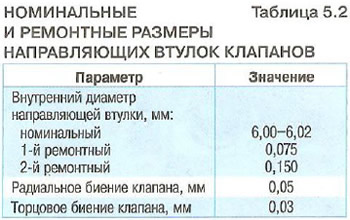

31. Если зазор больше допустимого, отремонтируйте втулки развертыванием до ремонтного размера с увеличением диаметра отверстия на 0,075 мм относительно номинального диаметра. При этом в них необходимо установить клапаны соответствующего ремонтного размера с обеспечением номинального зазора в сопряжении. Развертывайте отверстия втулок, используя набор разверток с направляющим хвостовиком. Во избежание выкрашивания поверхности втулки слой снимаемого металла при каждом проходе и подача инструмента должны быть минимальными. В противном случае замените направляющие втулки. Номинальные и ремонтные размеры направляющих втулок впускных и выпускных клапанов приведены в табл. 5.2.

32. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов (см. «Притирка клапанов»).

33. Более значительные дефекты седел клапанов устраняют шлифовкой, выдерживая для седел клапанов двигателя F16D размеры 44,5-45° с шириной пояска после притирки для седел впускных клапанов 1,17-1,57 мм, для седел выпускных клапанов 1,14-1,8 мм; для седел клапанов двигателя F18D — 44° с шириной пояска после притирки для седел впускных клапанов 1,0-1,5 мм, для седел выпускных клапанов 1,7-2,2 мм. Седла рекомендуется шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если шлифовка не дала нужного результата, замените седла клапанов.

34. Замените маслосъемные колпачки независимо от их состояния.

35. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Искривленные пружины (деформация в свободном состоянии более 1,6 мм) и пружины с трещинами замените.

36. Прокладки впускной трубы, выпускного коллектора и головки блока цилиндров всегда заменяйте новыми, так как снятые, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнений.

Источник

Разборка, ремонт и сборка головки блока цилиндров

Разборка, ремонт и сборка головки блока цилиндров Chevrolet Cruze

Полезный совет: Рекомендуем вывернуть свечи зажигания, чтобы случайно не повредить их изоляторы.

5. Очистите камеры сгорания от нагара. Осмотрите головку блока. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку Удалите заусенцы и забоины на поверхности головки блока.

6. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте металлическую линейку ребром на поверхность головки сначала посередине вдоль, а затем по диагоналям и измерьте щупом зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,025 мм.

7. Снимите распределительные валы (см. «Снятие, дефектовка и установка распределительных валов») и извлеките гидрокомпенсаторы из гнезд головки блока цилиндров.

Примечание: Гидрокомпенсатор удобнее вынимать с помощью магнита или присоски. Гидрокомпенсаторы нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на прежние места. Хранить гидрокомпенсаторы следует в том же положении, в каком они установлены на головку блока цилиндров, чтобы из них не вытекло масло.

8. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора. 9. Проверьте наличие деформаций фланцев для впускной трубы и выпускного коллектора, деформированную головку замените. 10. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша). 11. Проверьте плотность установки заглушек рубашки охлаждения. При ослаблении их посадки восстановите ее чеканкой. 12. Для проверки герметичности головки блока заглушите отверстие в головке под гнездо термостата. Это можно сделать, например, установив глухую прокладку из плотного картона под корпус термостата и ввернув болты его крепления. 13. Залейте керосин в каналы водяной рубашки. Если уровень керосина при выдержке 15-20 мин понижается, значит, в головке есть трещины и ее надо заменить. После проверки не забудьте снять картонную прокладку. 14. Проверьте состояние опорных поверхностей под шейки распределительных валов в головке блока. Если хотя бы на одной из них обнаружены следы износа, задиры или глубокие риски, отшлифуйте постели подшипников и измерьте после шлифовки зазор между постелями и шейками распределительных валов. Если зазор окажется больше номинального, замените головку блока. 15. Для проверки герметичности клапанов залейте керосин во впускные и выпускные каналы головки. Если в течение 3 мин керосин не просочится из каналов в камеры сгорания, клапаны герметичны. В противном случае притрите (см. «Притирка кпапанов») или замените клапаны. 16. Установите под снимаемый клапан подходящий упор.

17. Установите на головку блока приспособление для сжатия пружин клапанов. Сжав пружины клапанов с помощью приспособления, выньте сухари клапана. Затем, постепенно ослабляя нажатие на рукоятку приспособления, полностью освободите пружину клапана. Снимите приспособление с головки блока.

18. . поддев отверткой, извлеките тарелку пружины клапана.

19. . и выньте пружину клапана.

20. Извлеките клапан из головки блока.

21. Установите специальный съемник.

22. . и снимите маслосъемный колпачок.

Примечание: Маслосъемный колпачок выполнен за одно целое с нижней тарелкой пружины клапана.

23. Аналогично извлеките остальные клапаны и снимите маслосъемные колпачки.

24. Удалите нагар с клапанов и осмотрите их. Деформация стержня клапана и трещины на его тарелке не допускаются. При наличии повреждений замените клапан.

25. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска. Допускается шлифование рабочей фаски клапанов (в ремонтных мастерских, располагающих соответствующим оборудованием). После шлифования угол фаски относительно плоскости тарелки клапанов двигателя F16D должен быть от 45° до 45°25′, двигателя F18D — 44°. Незначительные риски и царапины на фаске можно вывести притиркой клапана к седлу (см. «Притирка клапанов»).

Предупреждение: Для того чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

26. Проверьте концентричность расположения тарелки клапана и седла; нанесите на фаску головки клапана тонкий слой графита карандашного грифеля, вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните. 27. По следам графита на фаске седла можно судить о концентричности расположения клапана и седла. 28. Проверьте износ стержня клапана в местах, показанных на рис. 5.9. Номинальный диаметр стержня клапана для двигателя F16D составляет 6 мм, для двигателя F18D — 5,945-5,960 мм.

29. Проверьте состояние проточек 3 стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан. 30. Проверьте состояние направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана; зазор не должен превышать 0,1 мм. 31. Если зазор больше допустимого, отремонтируйте втулки развертыванием до ремонтного размера с увеличением диаметра отверстия на 0,075 мм относительно номинального диаметра. При этом в них необходимо установить клапаны соответствующего ремонтного размера с обеспечением номинального зазора в сопряжении. Развертывайте отверстия втулок, используя набор разверток с направляющим хвостовиком. Во избежание выкрашивания поверхности втулки слой снимаемого металла при каждом проходе и подача инструмента должны быть минимальными. В противном случае замените направляющие втулки. Номинальные и ремонтные размеры направляющих втулок впускных и выпускных клапанов приведены в табл. 5.2.

Видео про «Разборка, ремонт и сборка головки блока цилиндров» для Chevrolet Cruze

Капиталка Aveo, Cruze, Lacetti 1.6 — F16D3. Часть 6. Ремонт ГБЦ.установка гбц шевроле авео f16d4

Двигатель F16D3 Шевроле круз Дэу Нексия.РемонтГБЦ

Источник