Технология ремонта шпинделей

Рассмотрены технологические приемы при определении дефектов и способы ремонта шпинделей металлорежущего оборудования. Особое внимание уделяется сохранению начальных исполнительных размеров, так как их изменение может потребовать переделки технологической оснастки, что приведет к экономической нецелесообразности восстановления.

Шпиндель является одной из самых ответственных деталей металлообрабатывающих станков. От точности и жесткости шпинделя, а также точности заданного движения во многом зависит качество выполняемых на станке операций и изготавливаемых деталей. В процессе эксплуатации станка поверхности шпинделя в результате действия ряда факторов изнашиваются. Отклонения размеров и отклонения от правильной геометрической формы допускаются в очень узком диапазоне. Это определяет специфику ремонта шпинделей. Изготовление нового шпинделя является сложным и дорогостоящим процессом. В тех случаях, когда его ремонт влечет за собой также ремонт или изготовление новых, сопрягающихся с ним деталей, замена изношенного шпинделя новым может оказаться более экономичной. Этот вопрос следует решать сопоставлением стоимостей выполнения ремонтных работ и изготовления нового шпинделя. В большинстве случаев оказывается целесообразным выполнять ремонт шпинделей [1].

Шпиндели на конце имеют конические отверстия с резьбой, посадочные шейки или конусы для базирования технологической оснастки. Если при выполнении ремонта изменить размеры исполнительных поверхностей шпинделя, то это потребует переделки прилагаемой к станку технологической оснастки, что экономически невыгодно. Поэтому при ремонте шпинделя стремятся восстановить начальные размеры его поверхностей, особенно это относится к его исполнительным поверхностям.

Для восстановления шпинделя необходимо выбрать наиболее рациональный метод, например: механическую обработку (способ ремонтных размеров), установку компенсаторов износа, гальваническое покрытие и др. Выбор способа восстановления поверхностей шпинделя определяется величиной их износа [2].

Механической обработкой восстанавливают геометрическую точность изношенной поверхности: снимают с нее минимальный слой металла (точением, шлифованием, притиркой) до удаления следов износа (без сохранения номинальных размеров), обеспечивая регламентную точность и параметр шероховатости нового шпинделя [3]. Механическую обработку используют не только как самостоятельный способ ремонта, но и как вспомогательную операцию при выполнении наплавки, металлизации, хромирования.

К шпинделям предъявляют особо высокие точностные требования: допускаемые отклонения от соосности и цилиндричности посадочных шеек ≤ 0,005 мм; переднее и заднее конические отверстия должны быть концентричны посадочным шейкам, допускаемое биение 0,01÷0,02 мм на 300 мм длины [4, 5].

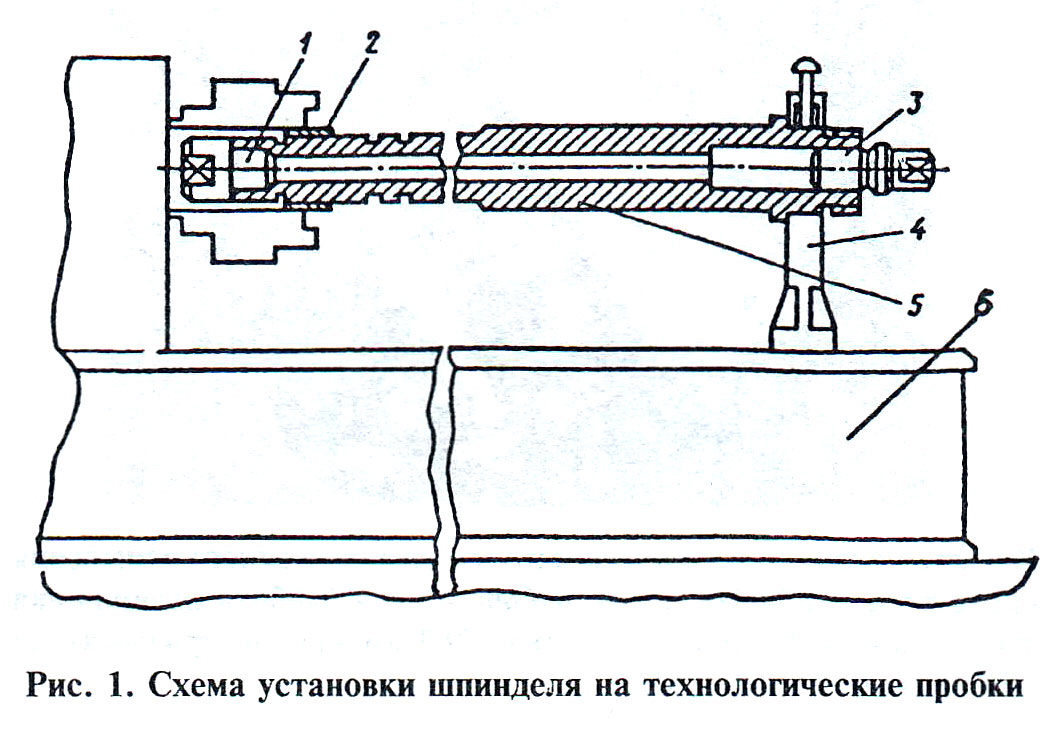

Подготовку, например, полого шпинделя к проведению ремонта механической обработкой выполняют следующим образом. Сначала определяют неизношенные поверхности с целью их использования в качестве баз для центрирования детали, осуществляемой установкой специальных технологических пробок. Эта операция требует точного исполнения. Она во многом определяет качество ремонта. Перед установкой пробок контролируют состояние отверстий на концах шпинделя: их зачищают от царапин и забоин, проверяют на краску посредством контрольных пробок (отпечатки краски должны покрывать не менее 70 % площади поверхности отверстия, контактируемой с поверхностью пробки); при необходимости отверстия доводят точением, шлифованием или притиркой. Пробка 3 (рис. 1) имеет резьбовую часть, на нее навинчивают гайку (на рис. 1 не показана), посредством которой выпрессовывают пробку, не повреждая отверстия шпинделя [1].

Центрование шпинделя 5 (см. рис. 1) выполняют в следующей последовательности: заготовку 2 разрезной цапфы устанавливают и зажимают в патроне, растачивают в цапфе отверстие согласно диаметральному размеру хвостовика шпинделя, подлежащего ремонту; шпиндель одним концом устанавливают в цапфу, а передней шейкой в люнет 4; посредством сухарей люнета контролируют по индикатору положение шпинделя (допуск биения 0,01 мм); окончательно зажимают разрезную цапфу и осуществляют центрование передней технологической пробки 3 (сверлят и развертывают центровое отверстие); снимают шпиндель со станка 6; растачивают дополнительно цапфу согласно диаметральному размеру передней базовой поверхности; вновь устанавливают шпиндель на станок и закрепляют в цапфе передний его конец, а хвостовик располагают в люнете; дополнительно выверяют положение шпинделя посредством сухарей люнета; осуществляют центрование второй технологической пробки 1. Центровые отверстия, выполненные в технологических пробках 1, 3, используют в качестве технологических баз при проведении ремонтных операций, указанных в технологической маршрутной карте.

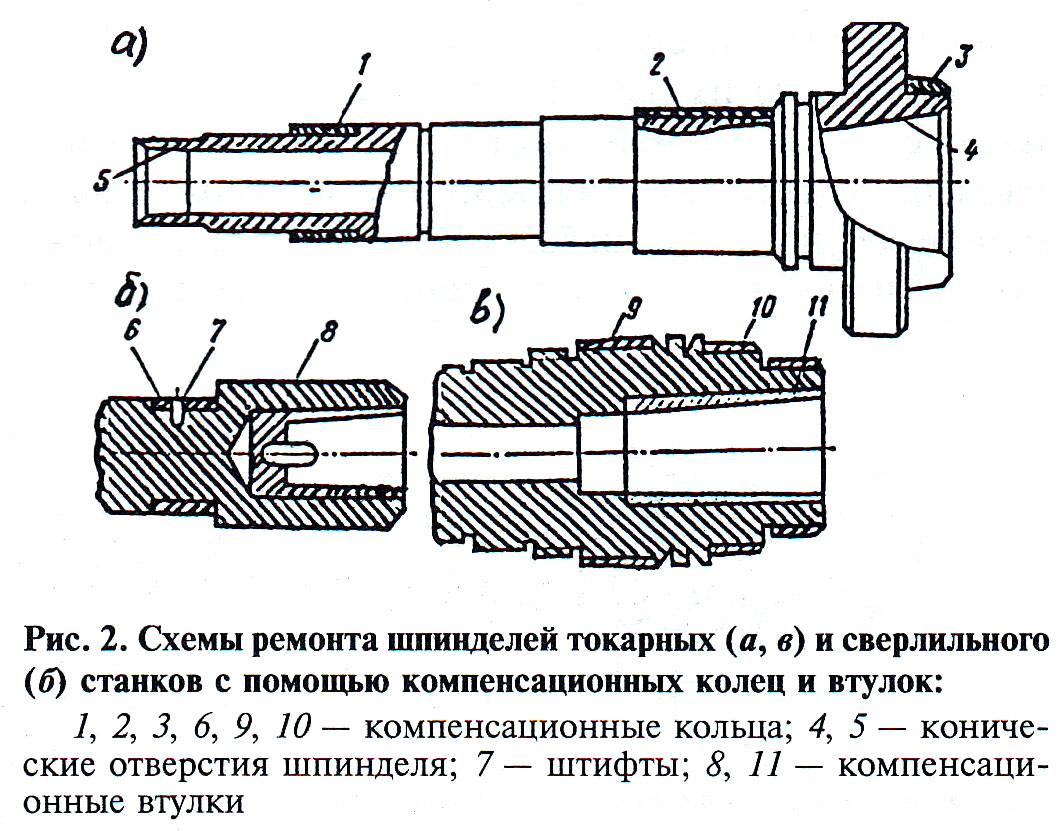

Одним из способов восстановления изношенных поверхностей шпинделя является применение тонкостенных компенсационных колец и втулок, которые устанавливают на эпоксидный клей. Ремонтная практика показывает, что срок службы таких шпинделей дольше, а в некоторых случаях и работают они лучше, чем новые, если компенсационные кольца и втулки выполнены из материалов, обладающих более высокими эксплуатационными свойствами, чем основной материал шпинделя [2].

Для установки компенсационных колец или втулок с изношенной поверхности удаляют слой металла (механической обработкой) с целью посадки детали-компенсатора с номинальным размером или увеличенным ремонтным размером восстанавливаемой поверхности. Снимаемый слой металла должен быть минимальным: не более 10÷15 % номинального диаметрального размера сплошного сечения вала или толщины стенки полого шпинделя.

Для восстановления поверхности шейки шпинделя под подшипник качения (неподвижная посадка) компенсационное кольцо может быть тонкостенным (0,5÷2 мм), а при восстановлении поверхности шейки этой детали под подшипник скольжения его толщина должна быть не менее 2,5 мм. Тонкостенные компенсационные кольца изготавливают из того же материала, что и ремонтируемый шпиндель, или из материала, отвечающего повышенным требованиям по износостойкости. Внутренний диаметральный размер поверхности выполняют по месту с зазором 0,04÷0,05 мм, параметр шероховатости Ra 20, а наружный — с припуском 3÷5 мм. Компенсационное кольцо устанавливают на эпоксидный клей. Окончательную обработку выполняют через 24 ч после отвердения клея с обильным охлаждением.

Компенсационные втулки с толщиной стенки 2,5÷3,5 мм и более изготавливают из цементируемой стали. Диаметральный размер восстанавливаемой поверхности (внутренней) втулки выполняют с припуском 0,2÷0,3 мм, а диаметральный размер ее поверхности, сопрягаемой с поверхностью шпинделя, — с припуском 3÷4 мм. Эту поверхность цементируют, затем снимают с нее науглероженный слой металла и закаливают втулку до HRCЭ 50÷68. Внутреннюю поверхность шпинделя обрабатывают, подготавливая к установке втулки. Незакаленную наружную поверхность последней обрабатывают по размеру подготовленной поверхности шпинделя с диаметральным зазором 0,05 мм (шероховатость поверхности Ra 20). Втулку устанавливают в отверстие шпинделя на эпоксидный клей. Закаленную поверхность втулки шлифуют окончательно после отвердения клея.

Схемы установки компенсационных колец и втулок на эпоксидный клей при ремонте шпинделей станков показаны на рис. 2. У шпинделя токарного станка посредством кольца 1 восстановлена шейка (рис. 2, а) под подшипник качения, кольца 2 — опорная закаленная поверхность под подшипник скольжения, кольца 3 — коническая поверхность, служащая для установки патрона.

Шейки шпинделя сверлильного станка (рис. 2, б) восстановлены посредством тонкостенного кольца (толщина менее 1 мм) 6 и втулки 8. Кольцо 6 выполнено из двух полуколец, которые зафиксированы двумя штифтами 7, поставленными на эпоксидный клей. Также с помощью кольца 9 (рис. 2, в) восстановлена коническая поверхность под роликовый подшипник, кольца 10 — поверхность под патрон. Коническое отверстие шпинделя восстановлено посредством втулки 11 с закаленной внутренней поверхностью.

При финишной механической обработке компенсационных колец и втулок нельзя допускать перегрева, так как может разрушиться клеевая пленка. Поэтому операцию следует выполнять с обильным охлаждением.

Шпиндели, имеющие износ шеек на сторону 0,005÷5-0,01 мм, ремонтируют притиркой на токарном станке. Притирку осуществляют специальным инструментом — жимком (рис. 3). Он состоит из кольца-хомутика 1, винта 2, разрезной втулки-притира 3 и рукоятки-державки (на рисунке не показана). Втулку-притир изготавливают из чугуна, меди или бронзы, а отверстие в ней выполняют по размеру восстанавливаемой шейки шпинделя 4. На обрабатываемую поверхность накладывают тонкий слой смеси, состоящей из мелкого наждачного порошка и масла. После этого одевают жимок и слегка завинчивают винт 2. Токарный станок настраивают на частоту вращения, при которой скорость резания находится в пределах 10÷20 м/мин. Включают станок и равномерно перемещают жимок вдоль обрабатываемой поверхности шейки шпинделя. Обновляют время от времени слой притирочной смеси и подвинчивают винт 2. Устранив износ, промывают шейку и притир керосином. Затем наносят на шейку тонкий слой доводочной пасты с керосином и таким же образом заканчивают обработку.

Если износ шеек шпинделя превышает 0,01 мм на сторону, то их ремонтируют тонким шлифованием с последующей притиркой под ремонтный размер. Однако такой способ ремонта может быть использован лишь тогда, когда имеется возможность изменить соответственно диаметральные размеры отверстий в подшипниках или других деталях, которые сопрягаются со шпинделем.

При износе основных поверхностей шпинделей до 0,05 мм на сторону сначала выполняют их предварительное шлифование для восстановления точности геометрической формы поверхностей. Затем осуществляют их хромирование — электролитическое нанесение хромового покрытия. Этот процесс основан на свойстве некоторых металлов осаждаться под действием электрического тока из растворов их солей (электролитов) на поверхность металлических деталей в виде плотного слоя. Процесс хромирования является трудоемким, длительным и дорогостоящим. Для осаждения слоя хрома толщиной 0,1 мм затрачивается 6÷15 ч. Хромовое электролитическое покрытие обладает высокой твердостью (HRCЭ 65), низким коэффициентом трения, повышенной сопротивляемостью износу. Высокая твердость электролитического хрома обусловлена искажением кристаллической решетки, вызываемым внутренними напряжениями и внедрением водорода. Недостатком этого способа восстановления является отслаивание покрытия. С увеличением толщины его прочность уменьшается. После хромирования с поверхности шлифованием снимают слой до 0,03 мм на сторону. Максимально допускаемая толщина слоя хрома после шлифования для поверхностей скольжения шпинделя не должна превышать 0,12 мм — при давлении ≤ 50 МПа; 0,05÷0,1 мм — при давлении 50÷200 МПа; 0,03 мм — при давлении, превышающем 200 МПа, и динамической нагрузке с нагревом.

При износе более 0,05 мм на сторону осуществляют наращивание поверхностей металлом одним из известных способов, например вибродуговой наплавкой, затем производят механическую обработку [6].

При шлифовании шеек шпинделя им придают по направлению к заднему концу шпинделя кону- сообразность до 0,01 мм, чтобы при шабрении подшипников слой краски, нанесенный на шейки, полностью использовался для закрашивания поверхности подшипников. Конические отверстия на концах шпинделей при восстановлении обычно шлифуют, затем по конусному калибру подрезают торцы. Торец фланца на конце шпинделя после восстановления конусной посадочной шейки также подрезают.

При восстановлении конического отверстия шпинделя механическую обработку его поверхности можно осуществлять с помощью специальных приспособлений, не снимая шпинделя со станка. Это обеспечивает точное центрирование оси конического отверстия шпинделя с осью его вращения.

Для контроля точности восстановленного конического отверстия шпинделя используют стандартный конусный калибр, контрольная риска на котором не должна входить в отверстие. Между риской и торцом шпинделя должно быть расстояние 1÷2 мм. Биение оси этого отверстия проверяют индикатором по контрольной оправке, вставленной в отверстие.

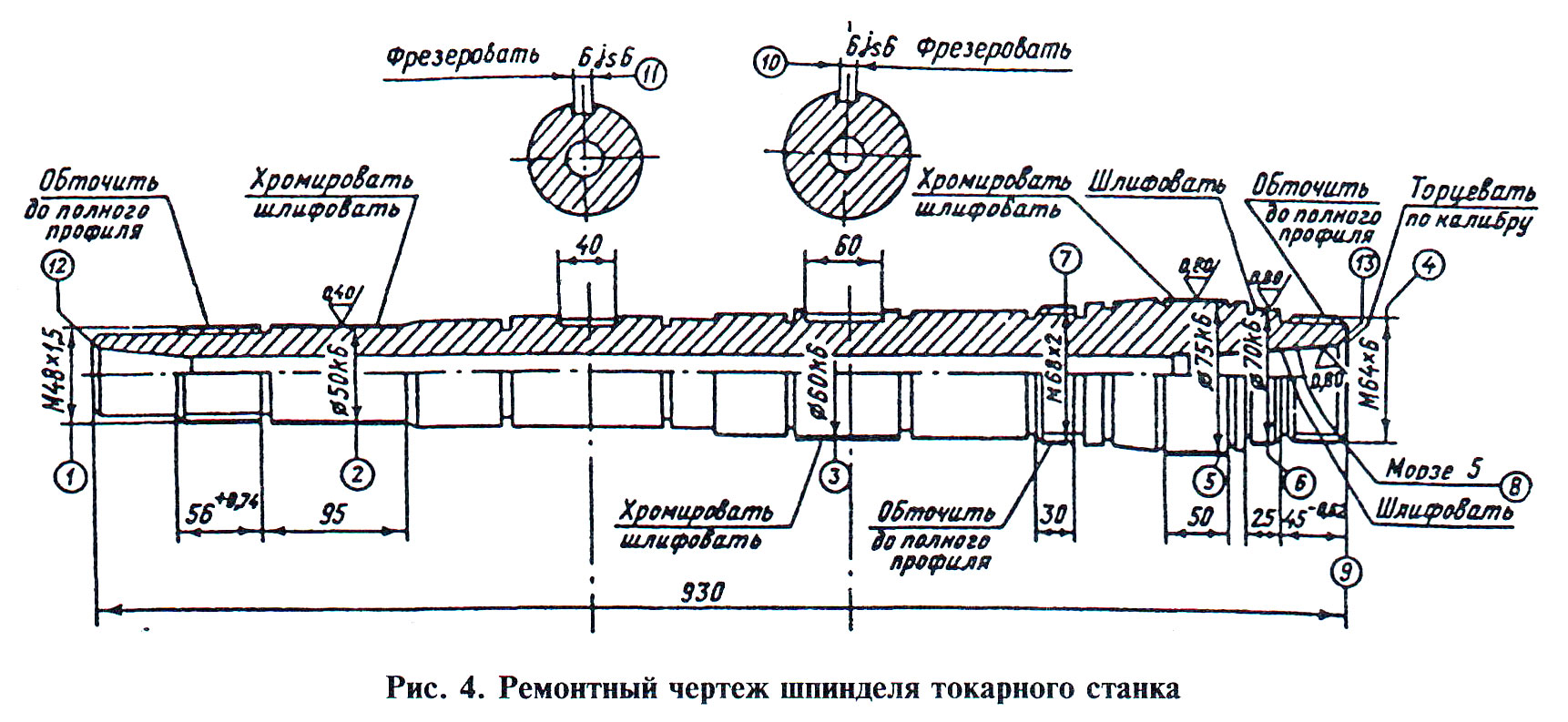

На рис. 4 для примера показан ремонтный чертеж шпинделя токарного станка, а в таблице — технологический процесс его ремонта с учетом данных, определенных при проверке. Износ поверхности 1 [М48] х 1,5 — 0,4 мм на сторону. Поверхность 2 — Ø49,96 мм [Ø50кб]; поверхность 3 — Ø59,95 мм [Ø60 кб]; на поверхности 4 — [М64] х 6 — резьба замята на 0,25 мм на сторону. Поверхность 5 — Ø74,97 мм [Ø75кб]; поверхность 6 — Ø69,87 мм [Ø70 кб]; на поверхности 7 — [М68] х 2 — резьба замята на 0,3 мм на сторону; на поверхности 8 — надиры и забоины до 0,75 мм. Поверхности 10 и 11 — 6,07 мм — [6js6], Биение поверхности 2 [Ø50кб] составляет 0,035 мм, поверхности 6 [Ø70кб] — 0,055 мм, буртика поверхности 6 — 0,05 мм. В квадратных скобках даны номинальные размеры шпинделя (до износа) [4].

Для ремонта шпинделя (см. рис. 4) используют токарно-винторезный, вертикально-фрезерный, круглошлифовальный станки, верстак со слесарными тисками и гальваническую ванну, а также соответствующую технологическую оснастку, в состав которой входит: четырехкулачковыи и поводковый патроны, неподвижный люнет, станочные винтовые самоцентрирующие тиски, приспособления для внутреннего шлифования, оправка установки шпинделя, гаечные ключи, токарные центры, медные подкладки, хомутик, проходной отогнутый, расточной и резьбовой резцы, концевая фреза, шлифовальный круг ПП х 400 х 40 х 127 — Э5 — К, пробка шпоночная 6,5js6, штангенциркуль, микрометр рычажный, индикатор, конусный калибр (Морзе 5).

При ремонте шпинделей резьбы обычно прорезают до полного профиля, нестандартные гайки к ним изготавливают заново.

Для предотвращения деформаций шпинделей их следует помещать вертикально в специальные стеллажи.

Источник

Шпиндель для ЧПУ – как отремонтировать с минимальными затратами?

Диагностика и сервисное обслуживание станков позволяет избежать поломок и простоя оборудования на неопределенный срок. Внимание уделяется деталям, которые больше всего подвергаются износу. Шпиндель отвечает за вращение узлов станка, поэтому своевременное восстановление детали помогает избежать затрат на покупку новых запчастей.

Шпиндели изготавливаются из материалов повышенной прочности. Однако износостойкие детали имеют ограниченный срок эксплуатации, и чтобы его продлить потребуется обратиться в компанию, которая специализируется на ремонте высокотехнологичного оборудования. Компания «Еврошлиф» предлагает услуги по восстановлению и ремонту шпинделей, а это одна из экономически выгодных альтернатив покупке новой детали.

Обработка и диагностика происходит на специализированных станках и стендах, что минимизирует время проведения операций. Также на складе компании хранятся комплектующие и узлы, предназначенные для замены, а значит клиент экономит время на их поиск, и деньги на их покупку.

Этапы ремонта

После обращения клиента, мастера приступают к внешнему осмотру и диагностике. Далее составляется отчет о ремонтопригодности и план работ:

- демонтаж и внешний осмотр;

- функциональный тест на стенде;

- оценка работоспособности подшипников;

- контрольные замеры системы зажимов;

- оценка показателей работы статора и ротора, включая целостность обмотки;

- контроль герметичности.

Результаты тестов и осмотра предоставляют владельцу, после этого составляется план действий. Ремонт происходит в соответствии со стандартными этапами:

- Смена смазки, обмотки, подшипников.

- Балансировка вала при изгибе.

- С помощью притирки, обкатки, шлифовки восстанавливаются посадочные места под подшипники.

- Замене подлежат быстроизнашиваемые детали.

- Монтаж новых комплектующих деталей.

- Смена тарельчатых пружин.

- Регулировка датчиков и замена обмотки.

- Обкатка и тестирование.

Сроки выполнения

Длительность восстановительного процесса зависит от характера повреждений и степени износа. Наличие собственной производственной базы упрощает работу мастерам, а детали, которые хранятся на складе, минимизируют время ожидания поставки новых комплектующих.

Производственная база предприятия позволяет диагностировать и ремонтировать оборудование весом от 5 кг до 4,5 т. Сроки реализации намеченных задач зависят от способа обработки, требуемого для модернизации. Мастера Компании «Ефрошлиф» гарантируют оперативность, точность, надежность и безопасность каждого этапа работ, а это в свою очередь продлит эксплуатационный период оборудования.

Источник