Управление качеством ремонта автомобилей на предприятии

Система управления качеством ремонта автомобилей должна охватывать максимальное число мероприятий. К наиболее важным из них следует отнести: определение потребностей в ремонте автомобилей и агрегатов; выявление уровня качества продукции ремонтных предприятий; прогнозирование перспектив роста уровня качества ремонта по возможностям ремонтных предприятий и экономической целесообразности; корректирование действующих и разработка новых технических условий и нормативов на ремонт автомобилей; ведение учета и отчетности по качеству ремонта, включая показатели надежности отремонтированных автомобилей и агрегатов; установление единых методов и средств контроля качества ремонта деталей, узлов, агрегатов и автомобилей; моральное и материальное стимулирование повышения качества ремонта; контроль качества ремонта и ответственность за нарушение технических условий и нормативов.

Эти мероприятия являются объектами управления, поскольку целенаправленное воздействие на них обеспечивает необходимый уровень качества КР на предприятии.

Основными факторами, влияющими на качество ремонта автомобилей и агрегатов, являются:

технологические — полнота и качество нормативно-технической документации; технологическая структура производства; качество технологического оборудования и инструмента; обеспеченность средствами технологического оснащения (приспособлениями, штампами и т. д.) и их качество; качество технологических процессов разборочно-сборочных и моечно-очистительных работ, дефектовки деталей, ремонта деталей и др.; стабильность основных и вспомогательных технологических процессов; качество запасных частей и материалов; методы и средства контроля качества; организационные—качество труда коллективов и исполнителей; производственная структура предприятия и подразделений; уровень специализации и кооперирования производства; организационная структура предприятия и подразделений; материально-техническое обеспечение производства; организация управления на предприятии; организация контроля качества; ритмичность работы производства; организация вспомогательных процессов (обслуживание и ремонт оборудования, транспортные процессы и т. д.); уровень НОТ и технической эстетики, условия труда работающих и состояние охраны труда;

экономические — применение различных форм оплаты труда; уровень заработной платы работающих; система материального стимулирования; технико-экономические показатели деятельности предприятия (себестоимость, прибыль, рентабельность, объем реализации, чистая продукция и др.);

социальные — подготовка и профессиональное обучение кадров; подбор и расстановка кадров; моральное стимулирование высокого качества работ; трудовая дисциплина в коллективе; организация отдыха и культурно-просветительная работа; организация социалистического соревнования; участие общественных организаций в борьбе за качество (общественные советы по качеству, группы народного контроля, работа НТО и ВОИР и др.).

Источник

Система качества ремонта автомобилей

Нормативный уровень качества отремонтированных автомобилей может быть достигнут путем разработки на предприятии системы качества ремонта автомобилей (СКРА) и внедрения ее в производство.

Система качества ремонта автомобилей— это множество регламентированных стандартами предприятия действий работников, необходимых для достижения нормативного качества отремонтированных автомобилей и его непрерывного улучшения.

Указанные стандарты предприятия определяют цель СК РА, ее функциональную и организационную структуры, процессы и ресурсы, обеспечивающие руководство качеством ремонта автомобилей.

Цель системы состоит в достижении показателей качества отремонтированных автомобилей не ниже нормативных и превышающих соответствующие показатели ведущих предприятий отрасли. Задачи системы заключаются в создании условий для выпуска такой продукции.

Условия производства подразумевают обеспечение рабочих мест качественными материалами, полуфабрикатами и комплектующими изделиями, использование аттестованных исправных СТО, соответствие режимов обработки ремонтируемых изделий требованиям технологических процессов, привлечение к работе обученного и аттестованного персонала и контроль качества продукции.

Функциональная структура системы определяется множеством функций работников и их взаимодействием по обеспечению качества продукции. Эти функции подчинены цели системы и включают: планирование, руководство, управление и непрерывное улучшение качества продукции. Действие системы связано с потреблением ресурсов и оценивается критериями.

Планирование качества заключается в определении требований к продукции и разработке мероприятий, обеспечивающих выполнение требований в виде значений показателей качества отремонтированных автомобилей.

Руководство качеством включает множество действий в составе административного управления предприятием по достижению цели системы. К работе по достижению этой цели привлекают всех работников предприятия, однако ответственность за общее руководство качеством несут руководители предприятия. В их число входят директор, главный инженер, заместитель директора и главный бухгалтер. Эффективность руководства оценивают снижением числа дефектов и стоимости продукции, совершенствованием технологических процессов и СТО.

Управление качеством — это виды и методы деятельности оперативного характера, обеспечивающие выполнение требований к качеству продукции. Эта деятельность предусматривает как управление технологическими процессами, так и выявление, и устранение причин неудовлетворительного качества. Управляемость системы определяется изменчивостью управляемых параметров под влиянием управляющего воздействия.

Управление технологическими процессами — это создание необходимых условий для протекания этих процессов в установленной последовательности и определенным образом, сбор информации о них, контроль и корректирование.

Улучшение качества — это постоянная деятельность работников предприятия, направленная на повышение качества продукции, совершенствование элементов производства и системы качества.

Организационная структура определяется отношениями и взаимодействием работников предприятия, их ответственностью и полномочиями.

В зависимости от места работников в структурной иерархии предприятия различают ответственность, полномочия и взаимодействие трех различных категорий работников: руководителей предприятия, руководителей цехов и участков, рабочих.

Меру ответственности за качество и полномочия каждого работника с описанием случаев, в которых работник должен взаимодействовать с другими лицами, устанавливают положения о подразделениях (цехах и отделах), должностные инструкции, процедурные документы и матрицы распределения ответственности и полномочий.

В зависимости от отношения к технологическим процессам ремонта автомобилей различают персонал, обеспечивающий качество (конструкторы, технологи, руководители цехового звена, рабочие) и его контролирующий (работники ОТК). Ответственными за качество или выполнение определенных процедур, функций и задач назначает тех работников, которые наиболее близко соприкасаются с данными работами в своей деятельности. Автомобили приобретают качество в процессе ремонта по мере выполнения технологических процессов, а не в результате их контроля. Поэтому основную ответственность за качество их ремонта возлагают на рабочих, мастеров, начальников цехов, заместителя директора по производству, а не на ОТК.

Ответственность, полномочия и взаимодействие персонала четко и полностью определяют. Полномочия работника должны позволить ему принятие мер для выполнения задач в рамках возложенной на него ответственности.

Система стимулирования работников предприятия за качество продукции учитывает меру ответственности за выполнение работ и результаты этих работ.

Руководитель предприятия определяет и выделяет ресурсы в необходимом объеме для действия СК РА. Ресурсы включают: подготовленный персонал, СТО, средства измерений, нормативную документацию и справочную литературу, оргтехнику, средства связи и программы. Обеспечение необходимыми ресурсами находит отражение в планах опытно-конструкторских работ, постановки продукции на производство, повышения качества ремонта автомобилей и совершенствования системы качества.

Принципы разработки системы качества. Современная СК РА строится в соответствии с требованиями стандартов серии ISO 9000. Основные принципы создания и действия СК РА заключаются в следующем.

Конкурентоспособность отремонтированных автомобилей, повышение производительности труда и улучшение экономических показателей предприятия за счет расширения рынков сбыта и повышения прибыльности от продажи продукции достигаются путем непрерывного и планомерного совершенствования технологических процессов и организации производства. Такому совершенствованию способствует современная концепция качества, которая включает:

· наличие политики в области качества;

· замену многих поставщиков (по каждому виду закупаемых

материалов, полуфабрикатов и изделий) на долгосрочные связи с одним поставщиком;

· непрерывное эволюционное улучшение качества за счет совершенствования системы качества, материальной базы и организационной структуры предприятия, исключения количественных показателей, плакатов и лозунгов;

· устранение внутренних и внешних барьеров, препятствующих непрерывному улучшению качества;

· исключение сплошного контроля качества продукции и

внедрение его выборочных методов;

· введение новых методов руководства предприятием и ,его

подразделениями и оценки личных качеств работников, устранение страха перед работой и руководителями, чтобы каждый сотрудник мог приносить наибольшую пользу предприятию, развитие у работников чувства профессиональной гордости за предприятие и результаты его работы;

· систематическую подготовку и переподготовку всего персонала предприятия.

Политику в области качества высказывает руководитель предприятия, который распределяет ответственность за функционирование элементов системы качества между всеми работниками завода. Каждый работник выполняет свои строго определенные функции, за что несет ответственность.

Политика в области качества — это описание цели, задач и основных принципов СК РА.

Средства достижения цели следующие: освоение ремонта автомобилей новых видов с их модернизацией; внедрение новых технологических процессов, обеспечивающих заданный уровень качества с наименьшим расходом производственных ресурсов; обеспечение производства необходимыми СТО с последующим их обновлением; подготовка кадров высокой квалификации с новым отношением к вопросам качества; функционирование системы качества.

Политика качества реализуется в целевых организационно-технических программах обеспечения и повышения качества продукции, действующих в течение одного года или большего числа лет.

При разработке СК РА считают, что основные требования к качеству продукции выдвигает заказчик. На предприятии организуют маркетинговые исследования спроса и требований потребителя. Результаты исследований включаются в технические требования к продукции. Действует принцип: не продавать произведенное, а производить то, что продается СК РА действует во взаимодействии с другими системами подготовки и обеспечения производства — конструкторской, технологической, организационной и снабженческо-сбытовой, которые влияют на качество продукции. Это означает, что СК РА является неотъемлемой частью системы управления заводом и функционирует как ее составляющая часть.

Действие СК РА распространяется на те стадии жизненного цикла продукции, с которыми соприкасается предприятие: от изучения спроса на рынке до утилизации ее в конце срока службы.

Чтобы реализовать принцип непрерывного улучшения качества, определяют его содержание, мотивируют это улучшение, стимулируют саму мотивацию и обучают персонал в области управления качеством.

Внедрение СК РА исключает обезличенность ремонтируемых автомобилей, в том числе их частей. Система направлена на предупреждение проблем, а не на их преодоление после возникновения.

СК РА предусматривает аттестацию как работников, так и самого предприятия.

СК РА оформляют в виде документов, в которых приведены элементы системы, их функции и все требования к ним. Форму документов системы устанавливает каждое предприятие самостоятельно. Документы доступны для пользователей, а их требования — конкретны и однозначны. Отдельные документы находятся у тех работников, для которых они созданы.

Все элементы СК РА являются предметом регулярного внутреннего и внешнего аудита. Это необходимо для надежного функционирования системы качества и уверенности руководства предприятием в том, что намеченная цель достигается. Аудиторская работа проводится по графику специально подготовленным персоналом.

Директор назначает уполномоченного по качеству, который подчиняется непосредственно директору и руководит разработкой, внедрением и совершенствованием СК РА. Уполномоченный по качеству создает на заводе службу качества, организует его анализ, утверждает мероприятия по устранению несоответствий, выявленных при этом анализе внутренними и внешними аудиторами по качеству, и оценивает общий эффект в области качества.

СК РА подвергается также регулярному анализу и оценке со стороны руководства предприятия. Основными источниками информации о действии системы служат регулярные отчеты подразделений завода и отчеты об аудитах. Уполномоченный по качеству обобщает эти отчеты и составляет доклад руководителю предприятия не реже двух раз в год. Этот доклад содержит ответы на вопросы: соблюдаются ли основные положения политики качества? удовлетворены ли потребители качеством продукции? достигается ли цель предприятия в области качества? какова репутация предприятия на рынке? эффективна ли действующая система выявления и устранения причин имеющихся или потенциальных несоответствий? К докладу прилагаются предложения по совершенствованию системы качества.

Дата добавления: 2017-08-01 ; просмотров: 1233 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

ЛЕКЦИЯ УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАШИН

1. ПОНЯТИЕ О КАЧЕСТВЕ РЕМОНТА МАШИН

Отремонтированная машина представляет собой продукцию ремонтного производства и должна обладать определенным качеством.

Под качеством продукции понимается совокупность свойств продукции, обусловливающих его пригодность удовлетворять определенные потребности в соответствии с ее назначением.

Свойство же продукции — объективная особенность продукции, которая может проявляться при ее создании и эксплуатации.

Основу формирования высокого качества составляет совершенство производственного процесса ремонта машин на РП. На ремонтных предприятиях в интересах непрерывного повышения качества продукции применяются системы бездефектного изготовления продукции и аттестации качества продукции.

При системе бездефектного изготовления продукции и сдачи ее с первого предъявления непрерывным совершенствованием форм и методов технического контроля продукции, организации и технологии производства, воспитания и подготовки кадров, материального и морального поощрения за выпуск продукции высокого качества, персональной ответственности за некачественную продукцию обеспечивается выпуск продукции заданного качества, при приемке которой отдел технического контроля (ОТК) или потребитель не обнаруживает ни одного дефекта.

Показатель, характеризующий одно из свойств, называется единичным показателем качества продукции. Примерами единичного показателя качества отремонтированной машины могут быть: средний ресурс машин, выпущенных за год; среднее квадратическое отклонение ресурса машин. В первом случае характеризуется долговечность машин, во втором однородность машин по долговечности.

Интегральный показатель качества продукции — показатель качества продукции, являющийся отношением суммарного полезного эффекта от эксплуатации к суммарным затратам на ее создание (ремонт) и эксплуатацию.

Наряду с отмеченными показателями качества продукции для ее оценки пользуются такими категориями, как: определяющий показатель качества продукции — показатель, по которому принимается решение оценивать качество; базовое значение показателя качества продукции — значение показателя, принятое за основу при сравнительной оценке качества; уровень качества продукции — относительная характеристика качества, основанная на сравнении значений показателей качества оцениваемой продукции с базовыми значениями соответствующих показателей и др.

2. ПУТИ ПОВЫШЕНИЯ КАЧЕСТВА И НАДЕЖНОСТИ ОТРЕМОНТИРОВАННЫХ МАШИН

Для повышения качества и надежности осуществляется широкий комплекс разнообразных мероприятий, основными из которых являются:

— применение прогрессивных форм организации производства;

— внедрение высокопроизводительного механизированного и автоматизированного технологического оборудования;

— использование технологических процессов ремонта, основанных на последних достижениях науки и техники;

— совершенствование организации материально-технического обеспечения предприятий, цехов, участков и рабочих мест;

— применение технической документации на ремонт, отвечающей требованиям действующих государственных стандартов;

— строгое соблюдение технологической и трудовой дисциплины, обеспечение точного выполнения производственного процесса;

— систематическое повышение уровня технической подготовки кадров и совершенствование воспитательной работы среди рабочих и ИТР;

— применение передовых форм оплаты труда, материального и морального стимулирования исполнителей;

— улучшение социально-бытовых условий труда и жизни работников, создание в рабочих коллективах предприятий здорового морального климата и творческой обстановки;

— совершенствование форм социалистического соревнования отдельных исполнителей и коллективов работников;

— систематическое совершенствование рабочих мест на основе планомерного проведения аттестаций их;

— внедрение в производство принципов коллективного подряда, широкое использование укрупненных комплексных хозрасчетных бригад;

— совершенствование системы управления качеством продукции в условиях ремонтного предприятия.

3. УПРАВЛЕНИЕ КАЧЕСТВОМ РЕМОНТА МАШИН

Управление качеством продукции — действия, осуществляемые при производстве эксплуатации и ремонте продукции, в целях установления, обеспечения и поддержания необходимого уровня ее качества.

Управление качеством продукции осуществляется посредством системы управления, представляющей собой совокупность управляющих органов и объектов управления. Общее руководство по управлению качеством продукции в условиях промышленного предприятия осуществляется его директором. Координация работ по управлению качеством продукции возлагается на одно из подразделений в соответствии с организационной структурой и штатным расписанием предприятия или на специальную нештатную комиссию по качеству с привлечением общественных организаций.

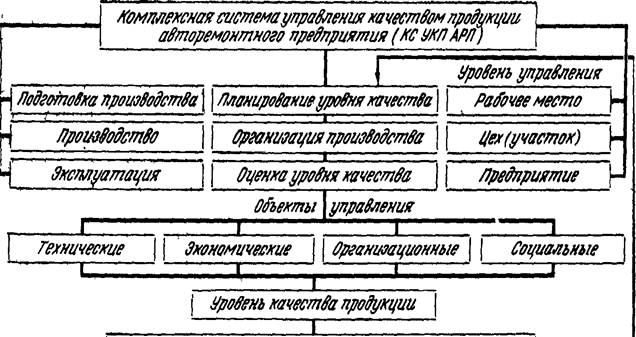

Объектами управления системы управления качеством продукции являются комплексы взаимосвязанных организационных, технических, экономических и социальных мероприятий по обеспечению целей управления качеством продукции. Они охватывают коллективы людей, технические устройства, материальные средства, нормативно-техническую и планирующую документацию, массивы (потоки) информации.

Управление качеством продукции осуществляется на всех стадиях производства, в процессе управления предприятием на всех его уровнях (предприятие, цех или участок, рабочее место).

Организационно-технической основой управления качеством продукции являются перспективный план и годовой план предприятия, стандарты всех категорий и технические условия.

Система управления качеством продукции охватывает все элементы структуры и все стороны жизнедеятельности предприятия, т. е. носит комплексный характер, и поэтому называется комплексной системой управления качеством продукции (КСУКП).

Для условий ремонтного производства разработана и осуществляется комплексная система управления качеством продукции ремонтного предприятия (КС УКП РП). Схема КС УКП РП показана на рис. 4.1.

Рис. 4.1. Схема комплексной системы управления качеством продукции ремонтного предприятия

Функционирование КС УКП РП направлено на:

— удовлетворение нужд потребителей в продукции ремонтного производства оптимального уровня качества (ресурс не менее 100% от ресурса новой машины);

— планируемое повышение показателей качества;

— постоянное повышение надежности продукции; ‘

— заводскую аттестацию и повышение удельного веса аттестованной продукции;

— постоянное совершенствование организации производства;

— разработку и внедрение прогрессивных типов технологического оснащения и передовой ресурсосберегающей технологии;

— систематический пересмотр, обновление и совершенствование методической и нормативно-технической документации;

— планомерное повышение качества работы коллективов и отдельных исполнителей.

Для оценки качества продукции РП используются такие показатели, как:

— полнота выполнения требований технических условий на КР машин;

— удельный вес продукции с заводским аттестатом качества;

— средний ресурс отремонтированного объекта.

В целях обеспечения постоянного и активного управления качеством на РП разрабатывается схема технического контроля, в которой определяются детали, рабочие места, технологические операции, подлежащие сплошному или выборочному контролю. Устанавливаются также периодичность, минимальное число проверок и проверяющие лица. Результаты проверок фиксируются на рабочих местах ежедневно, на участке и в цехе — раз в декаду.

Выработка управляющих решений производится по оценке надежности отремонтированных машин и агрегатов, информация о чем составляется по данным подконтрольной эксплуатации изделий на предприятиях эксплуатирующих данную технику (опорных пунктах).

Источник