Слесарные работы на автомобиле

В наше время ни один поддержанный автомобиль не обходится без слесарных работ.

Слесарные работы авто включают в себя замену узлов и агрегатов, регулировку развал-схождение, услуги шиномонтожа и балансировки, ремонт тормозной системы и ремонт ходовой части. Вы, можете ездить на своём автомобиле, ничего не замечая долгое время, и в один “прекрасный момент” он может сломаться. Поэтому любые слесарные работы авто начинаются с полной диагностики автомобиля. Она показывает, какие механизмы нужно заменить или отремонтировать, чтобы на дороге не возникали неожиданные поломки и неприятности.

Как известно, каждые 10-15 тысяч километров пробега автомобилю необходима диагностика ходовой части, так как подвергаются износу такие механизмы как сайлентблоки, шрусы, рулевые наконечники, амортизаторы, стойки и так далее. А чтобы заменить все эти детали или произвести их ремонт необходимо воспользоваться услугами автослесарей. Кроме этого, необходимо сделать развал схождение автомобиля.

В любом автомобиле все запчасти или механизмы крепятся на каких-либо болтах и гайках. И поэтому, чтобы починить какую-нибудь деталь нужно её снять, а потом поставить на своё место. В этом и заключается работа автослесаря.

Сейчас очень часто случаются аварии автомобилей, которые приводят к разрушению кузова, подвески, ходовой части и других деталей. В таком случае вам придется воспользоваться услугами автослесаря.

Ремонт подвески и ремонт ходовой части автомобиля не обходится без услуг автослесарей. Владельцы автомобилей зачастую страдают выходом из строя подвески или её коррозии. Для этого производится её оцинковка. Это производится в основном на автомобилях до 2000 года выпуска. А, так как подвеска является наиболее уязвимой частью автомобиля, своевременное её обслуживание избавит вас от многочисленных поломок.

Источник

СЛЕСАРНО-МЕХАНИЧЕСКИЕ РАБОТЫ

Включают механическую обработку деталей после наплавки или сварки, растачивание тормозных барабанов, изготовление и растачивание втулок для восстановления гнезд подшипников, протачивание рабочей поверхности нажимных дисков сцепления, фрезерование поврежденных плоскостей, срезание резьбовых соединений (не поддающихся отворачиванию) приспособлениями с высокооборотными абразивными кругами, что характерно для деталей ходовой части и системы выпуска газов, изготовление крепежных деталей (болтов, гаек, шпилек, шайб) и т.п.

В общей трудоемкости ТР трудоемкость слесарно-механических работ составляет 4-12%. Меньшая доля этих работ — на предприятиях автосервиса или АТП, где предпочтение отдается не ремонту отказавшего узла, а замене его на новый.

Значительное число отказов автомобиля приходится на долю механических разрушений и износов. В условиях АТП такие детали восстанавливают сваркой или слесарно-механической обработкой. В первом случае поврежденные детали заваривают газовой или электродуговой сваркой, а затем подвергают слесарной обработке. Характерными примерами являются заварка трещин в головках блока цилиндров, трещин различных кронштейнов. Во втором случае используют так называемый метод ремонтных размеров. Изношенную шейку вала обрабатывают под размер, меньший номинального и соответствующий ремонтному размеру сопряженной детали. Таким способом восстанавливают опорные шейки валов, тарелки клапанов газораспределения, различные валики и ряд других деталей. Часто используют и способ установки дополнительной детали. Например, при износе шейки ведущего вала коробки передач ее механически обрабатывают под меньший размер и напрессовывают ремонтную втулку, изготовленную на токарном станке из того же материала, что и вал. Наружный диаметр втулки после ее напрессовки обрабатывают под исходный размер шейки вала.

При износе резьбы под свечу зажигания отверстие в головке блока цилиндров рассверливают и нарезают резьбу большого размера. Затем в отверстие ввертывают резьбовую втулку, внутренняя резьба которой соответствует резьбе свечи.

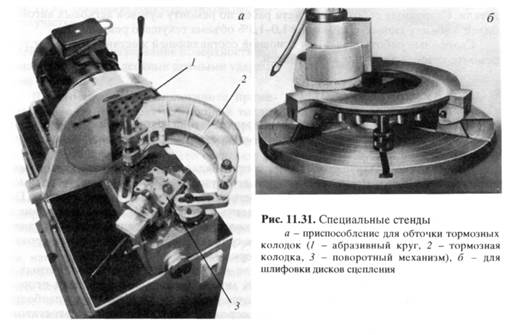

Выполняют перечисленные работы на слесарно-механическом участке с помощью токарно-винторезных, сверлильных, фрезерных, шлифовальных и других металлообрабатывающих станков, а также вручную на слесарных верстаках. Существуют стенды специального назначения, например, для обточки тормозных колодок (рис. 11.31, я), шлифовки поверхностей нажимных дисков сцепления (рис. 11.31, б) и пр.

ТЕПЛОВЫЕ РАБОТЫ

Связаны с нагревом ремонтируемых и изготавливаемых элементов конструкций и включают кузнечные, медницкие, сварочные работы.

Кузнечные работысостоят в изготовлении различного вида стремянок, скоб, хомутов, кронштейнов, в пластической обработке металлических деталей. Их объем — примерно 2-3% объема работ по ТР. Основная доля связана с ремонтом рессор — заменой сломанных листов, рихтовкой (восстановление первоначальной формы) просевших. При большом объеме таких работ целесообразно использовать механизированные установки. Рихтовка на них проводится протяжкой рессорного листа через вальцовочные валики.

Медницкие работысоставляют незначительную по объему (до 0,5%), но ответственную часть работ по текущему ремонту. Предназначены для восстановления герметичности деталей, изготовленных из цветных металлов. Например, пайка радиаторов, поплавков карбюраторов, латунных трубопроводов и т.д.

Сварочные работыпредназначены для ликвидации трещин, разрывов, поломок, а также прикрепления различных кронштейнов, уголков и т.д. На АТП применяют как электродуговую, так и газовую сварку. Электросваркой ремонтируют массивные детали (раму, кузов самосвала), газовой — как правило — тонкостенные

детали. Сварочные работы, без учета работ по ремонту кузовов легковых автомобилей, кабин грузовых, составляют 1,0-1,5% объема текущего ремонта.

Сварочные работы являются основной составляющей жестяницких работ при ремонте кузовов легковых автомобилей.

КУЗОВНЫЕ РАБОТЫ

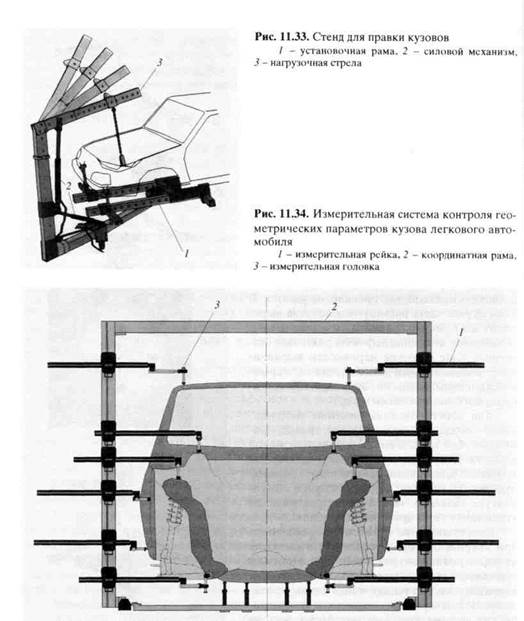

Основные неисправности кабин и оперения — это перекосы, вмятины, разрывы, ослабления болтовых и заклепочных (рама) соединений, разрушения лакокрасочного покрытия.

Коррозионное разрушение всегда сопровождает эксплуатацию кузовов легковых автомобилей. Долговечность деталей кузовов обусловлена дьумя взаимосвязанными факторами: наработкой (пробегом) и календарным сроком службы. По долговечности детали кузова можно разделить на две группы: первая — передние и задние крылья, нижние части арок задних колес, детали передка; вторая — передние и задние панели, детали пола багажника и салона, лонжероны. Различие в сроках службы указанных групп составляет примерно 3-4 года.

Разрушение деталей первой группы не вызывает изменения прочностных и геометрических характеристик кузова. К моменту разрушения деталей второй группы снижается жесткость и накапливаются усталостные напряжения в наиболее нагруженных деталях, например в лонжеронах, местах крепления агрегатов, особенно мостов и т.д.

Практика показывает, что любую деталь первой группы менять полностью нецелесообразно, так как места сварки к моменту разрушения деталей второй группы будут также разрушены. Коррозионное разрушение деталей первой группы, как правило, носит местный характер — повреждены небольшие зоны.

Ремонт повреждений кузовов автобусов и легковых автомобилей составляет примерно 7-9% объема ТР, кабин грузовых — примерно 2,5% объема ТР. Кузовные работы состоят из жестяницких работ, заключающихся в ремонте металлических элементов кузовов (кабин), и окрасочных — в нанесении лакокрасочных покрытий.

Жестяницкие работыобычно включают удаление продуктов коррозии, сварку, правку и выравнивание поверхности, постановку дополнительных деталей.

Продукты коррозии удаляют металлическими щетками, растворителями ржавчины. Сварку применяют газовую, ручную и полуавтоматическую электродуговую, контактную. В отдельных случаях применяют пайку твердыми припоями.

Трещины заваривают металлом электрода, а пробоины и разрывы — наложением заплат. Детали кабин и заплаты приваривают внахлестку, с перекрытием краев на 20-24 мм. Сварные швы проковывают пневматическим или ручным рихтовочным молотком сразу после сварки в горячем состоянии. Длинные трещины и большие заплаты во избежание коробления участка заваривают не сплошными швами, а отдельными участками.

Вмятины устраняют правкой в холодном состоянии или с предварительным подогревом поврежденного места до 600-650 °С.

Растянутый металл необходимо обжать, чтобы не образовывались складки. Этапы процесса горячего обжатия примерно следующие (рис. 11.32). При большой площади растяжения первоначально разогревают центральный участок диаметром 2-3 см до вишнево-красного цвета (рис. 11.32, а). Затем, совершая концентрические движения горелкой, расширяют зону нагрева. Несколькими скользящими ударами молотка к центру выпуклости собирают «лишний» металл (рис. 11.32, б, в). Заключительный прямой удар наносят в центр, чтобы сплющить металл (рис. 11.32, г). Если остались выпуклости меньшего размера (рис. 11.32, г)), с каждой из них поступают аналогичным образом, но уменьшая зону разогрева. Окончательной опера-

|

поврежденного участка. Поверхность молотка или поддержки бывает рифленой -для уменьшения растяжения обрабатываемого металла. Сталь для рихтовочных молотков должна быть не тверже марки 40 или 45.

Приемы ремонта металлических кузовов грузовых автомобилей аналогичны приемам ремонта кабин и оперения. Значительно большая толщина металла облегчает сварочные работы, но затрудняет правку.

Окрасочные работыпредназначены для создания на автомобиле защитно-декоративных лакокрасочных покрытий. Эти работы относятся к текущему ремонту и составляют примерно 5% его объема для грузовых автомобилей и 8% для автобусов и легковых автомобилей.

Технологический процесс окраски автомобилей состоит из нескольких последовательных этапов.

Подготовка металлической поверхности заключается в очистке ее от ржавчины и старой краски. Выполняют это механическим способом или с помощью химических препаратов.

Лакокрасочное покрытие создается последовательным нанесением на подготовленную металлическую поверхность нескольких слоев: шпатлевки для выравнивания неровностей металла, грунтовки для создания высокой адгезии (иногда грунт наносят также перед шпатлевкой) окрасочного слоя, как правило эмали (базовый пигмент в растворителе). Сохранность декоративных свойств покрытий -примерно 3 года, защитных — до 3 лет в тропиках и 5 лет в умеренном климате. Грунтовку и эмали в условиях АТП наносят краскораспылителями. Наибольшее распространение получило распыление под давлением воздуха 0,3-0,7 МПа. Для качественного распыления краска должна быть малой вязкости, что достигается увеличением доли объема растворителя. При высыхании эмали растворитель улетучивается, оставляя между частицами пигмента поры, что снижает декоративные и особенно защитные свойства покрытия.

Одним из прогрессивных способов окраски является нанесение эмалей с низким содержанием растворителя, но нагретых до 50-70 °С. При этом можно снизить давление воздуха до 0,15 МПа, на 25% уменьшить расход краски, которую можно наносить более толстым слоем без потеков. Покрытия обладают высоким блеском, большей плотностью. Сложностью распространения такого способа окраски является требование противопожарной защиты производить разогрев эмали вне окрасочной камеры.

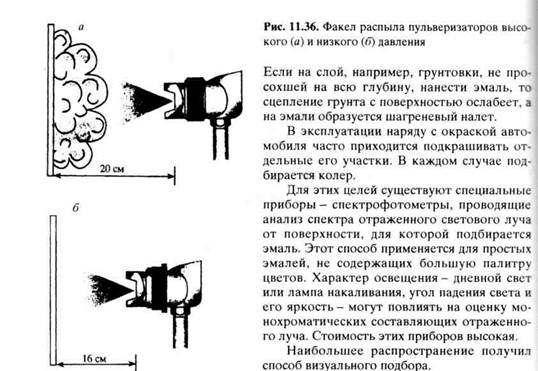

В настоящее время созданы новые конструкции пульверизаторов, их сопел, позволяющие применять менее вязкие эмали при пониженном рабочем давлении воздуха (рис. 11.36).

Существует способ безвоздушной окраски, при котором краску подают к распылителю под давлением 10-30 МПа, создаваемым плунжерным насосом, и продавливают через отверстие сопла диаметром 0,17-1,00 мм. Этот способ значительно повышает производительность труда и используется при окраске больших площадей. При этом можно применять высоковязкие краски без разбавления. Образование окрасочного тумана сведено к минимуму. Требуемую толщину слоя покрытия получают, как правило, за один проход краскораспылителя. Декоративные качества покрытия по сравнению с другими способами несколько хуже.

Основным условием качественного выполнения окрасочных работ является соблюдение температурного и временного режима сушки каждого слоя покрытия.

Эмали «простых» цветов выпускают заводы. Эмали сложных цветов подготавливают на окрасочных участках смешиванием красок-пигментов базовых цветов (рис. 11.37). По специальным цветовым таблицам, содержащим сотни цветов и их оттенков, подбирают желаемый колер. Каждый из них имеет своей идентификационный номер. Затем, использовав рецепт, записанный на микрофише или в памяти компьютера, с помощью электронных весов высокой точности отмеряют и смешивают миксером выбранные компоненты (пигменты и растворитель).

Полученной эмалью окрашивают пробную пластину, сушат и оценивают полученный колер в свете специальных ламп, спектральная характеристика которых имитирует освещение в различных условиях.

Если колер имеет некоторое несоответствие исходным требованиям, то его «подгоняют» с помощью цветовых таблиц, показывающих изменение цветового направления оттенка при добавлении различных пигментов.

При отсутствии таких таблиц пользуются таблицей с цветовым кругом. Три его основных цвета — синий, желтый, красный — позволяют получить остальные. Их смешивание с ахроматическими цветами (коричневым, белым, черным) позволяет менять сочность и тон подбираемой эмали.

Источник

Ремонт автомобилей в слесарно-механическом отделении

Слесарно-механические работы включают изготовление крепежных деталей (болтов, гаек, шпилек, шайб и т.д.), механическую обработку деталей после наплавки и наварки (напыления), расточку тормозных барабанов, изготовление и расточку в размер втулок для реставрации гнезд подшипников и шкворневых соединений, фрезерование поврежденных плоскостей. Иногда в этих же отделениях могут выполняться работы по расточке цилиндров и тормозных барабанов, хонингование цилиндров. Кроме указанных работ выполняются работы по ремонту технологического оборудования и другие работы по самообслуживанию автотранспортных организаций (АТО).

Работы слесарно-механического отделения (токарные, фрезерные, шлифовальные, слесарные) по технологии часто являются завершающими при изготовлении деталей, поэтому заготовки в слесарно-механическое отделение поступают со склада материалов, из сварочного, кузнечного и других отделений. В общей трудоемкости текущего ремонта (ТР) слесарно-механические работы составляют 4…12 %. В число основного оборудования слесарно-механического отделения входят: токарно-винторезные, сверлильные, универсальнофрезерные, универсально-заточные и обдирочно-шлифовальные станки, верстаки с тисками (для выполнения работ вручную), поверочная плита, прессы, стеллажи.

Рассмотрим некоторые характерные виды слесарно-механических работ на примере составляющих тормозной системы.

Так как тормозные колодки сделаны из неоднородного материала, а в процессе работы на поверхности дисков или барабанов по всей длине образуются продольные канавки и борозды, происходит деформация. Подобные неисправности приводят к появлению вибраций, ускоренному износу колодок, что в свою очередь снижает результативность торможения, а это может привести к ДТП. Устранить неблагоприятные факторы и привести систему в рабочее положение позволяет проточка тормозных дисков или барабанов.

Проточку тормозных дисков необходимо проводить, если в процессе торможения проявляются следующие нарушения:

- вибрация;

- шум при нажатии на педаль тормоза;

- биение рулевого колеса и педали тормоза;

- ухудшение качества торможения.

Причины ухудшения работы и неисправности тормозных дисков:

- продолжительный простой автомобиля (образовавшаяся в результате перерыва в эксплуатации ржавчина негативно сказывается на всей системе торможения);

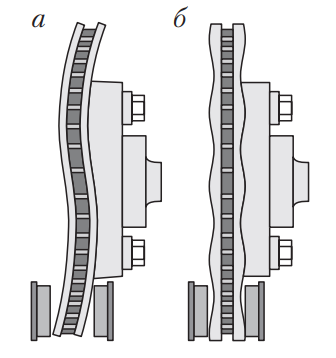

- боковое коробление (возникает изза термической деформации вследствие высоких температур (рис. 1, а));

- неравномерный износ (возникает из-за неплотного соприкосновения плоскости диска и колодки, что снижает качество снижения скорости даже при допустимой степени износа (рис. 1, б));

- кольцевые неровности (появляются из-за некачественных колодок или несвоевременной их замены).

Различают проточку тормозных дисков или барабанов со снятием колес и без него.

Рис. 1. Неисправности тормозного диска: а — боковое коробление; б — неравномерный износ

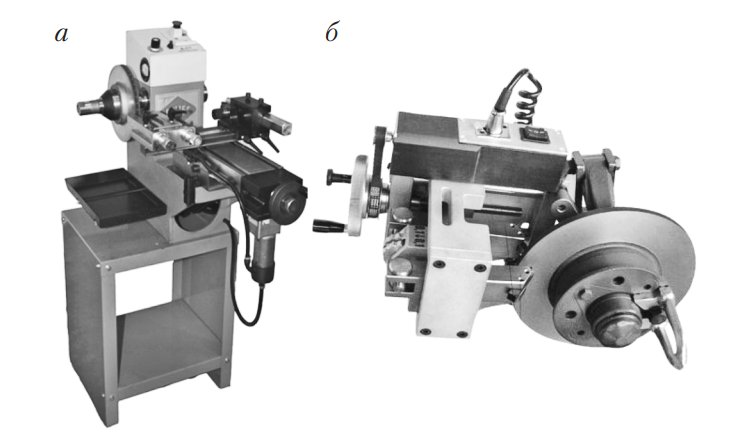

В качестве примеров используемого оборудования можно привести станки для восстановления тормозных дисков со снятием — Comec TR 450 (Италия) и без снятия — Comex TD 302.

Станок Comec TR 450 (рис. 2, а) предназначен для токарной обработки рабочих поверхностей тормозных дисков и тормозных барабанов легковых автомобилей. Он оборудован автоматической системой подачи резца, системой охлаждения рабочей поверхности, комплектом измерительного инструмента и комплектом центрирующих конусов для установки любых типов тормозных дисков и барабанов. Станок выпускается как в стационарном, так и настольном исполнении. В комплект поставки входит режущий инструмент, установочный комплект и набор приспособлений для крепления дисков и барабанов к шпинделю станка.

Станок Comec TD 302 (рис. 2, б) предназначен для обработки рабочей поверхности тормозных дисков легковых автомобилей без снятия их с автомобиля. Станок устанавливается прямо на ремонтируемом автомобиле (на месте тормозного суппорта).

Станок имеет резцы с обеих сторон, что позволяет обрабатывать обе поверхности диска одновременно. Станок снабжен подкатной тележкой с устройством вращения колеса TD 332, имеется три скоростных режима подачи. В комплект поставки входит набор резцов. Станок состоит из двух модулей: токарного и приводного.

Рис. 2. Станки для восстановления тормозных дисков: а — Comec TR 450 (со снятием колес); б — Comec TD 302 (без снятия колес)

Автомобиль поднимают на высоту около 1,5 м, снимают колесо, затем снимают тормозной суппорт (отводят в сторону, не отсоединяя тормозные шланги). На место суппорта устанавливают токарный модуль, который имеет два резца, которые могут параллельно перемещаться вдоль поверхностей диска (наружной и внутренней). На ступице автомобиля крепится специальная скоба (для этого используется болт и одно из отверстий для крепления колеса), а затем подкатывается приводной модуль, который входит в зацепление со скобой. После включения приводного модуля ступица автомобиля вместе с тормозным диском начинает вращаться, при этом резцы токарного модуля перемещаются вдоль поверхностей диска, обрабатывая одновременно обе его поверхности. Станок может работать в режиме как автоматической, так и ручной подачи резцов.

Следует отметить, что проточка тормозных дисков без снятия занимает значительно меньше времени (в среднем за 10–15 мин), чем со снятием.

В результате проточки полностью устраняется биение дисков во время движения, значительно снижается повышенный износ тормозных колодок во время дальнейшей эксплуатации и повышается эффективность работы антипробуксовочной и антизаносной систем.

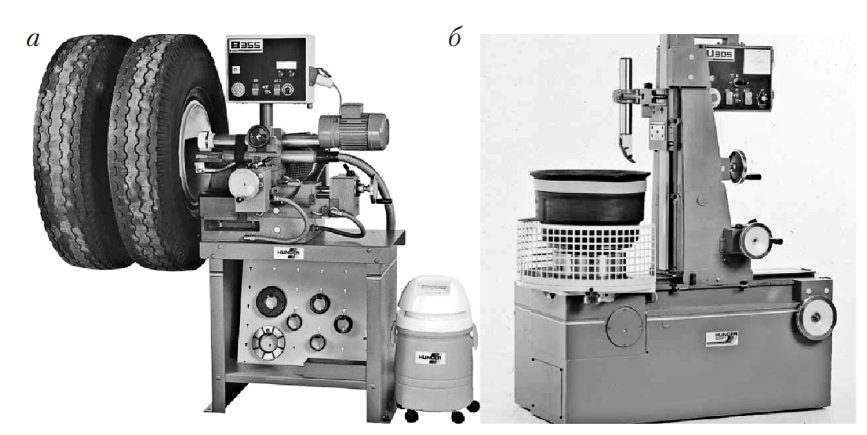

Для проточки тормозных барабанов грузовых автомобилей, автобусов и легковых автомобилей применяются горизонтальные (рис. 3, а) и вертикальные (рис. 3, б) стенды типа HUNGER B 15.

Барабаны протачивают с помощью специальных резцов, подача которых осуществляется при помощи электронно-контролируемых электродвигателей. Современные стенды имеют дополнительные цифровые дисплеи для контроля растачиваемого диаметра и скорости вращения шпинделя.

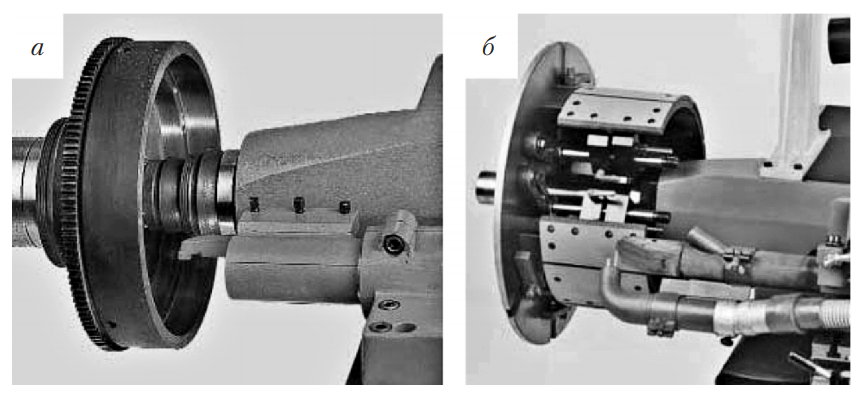

На стендах такого типа возможна обработка маховиков и тормозных накладок (рис. 4).

Для снижения трудоемкости ремонта тормозных систем в комплекте со стендами может применяться специальная тележка или стреловой кран (рис. 5), которые обеспечивают простую установку и снятие тормозных дисков, барабанов, суппортов и ступиц.

Рис. 3. Стенд для проточки тормозных барабанов HUNGER B 15: а — горизонтальный; б — вертикальный

Рис. 4. Обработка маховиков (а) и тормозных накладок (б)

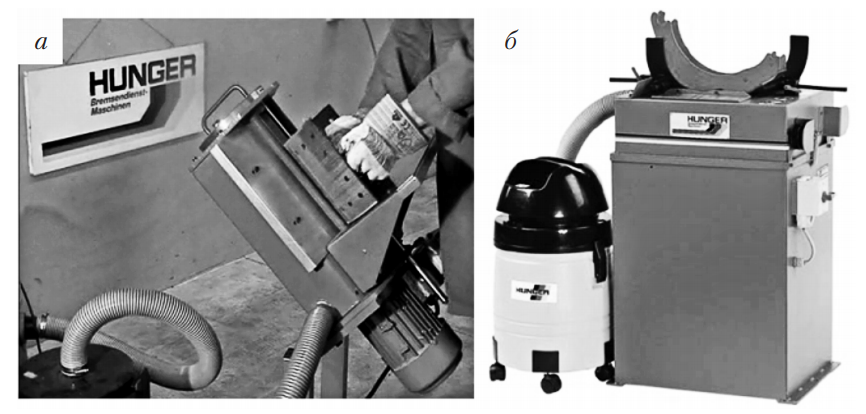

Показанный на рисунке кран особенно удобно использовать для работы в труднодоступных местах, например под крылом грузовика. После проточки тормозных накладок их необходимо прошлифовать для подгонки к диаметру тормозного барабана. В результате повышается износоустойчивость тормозного барабана и накладок, что приводит к существенному увеличению срока службы тормозных систем. Кроме того, необходимо прошлифовать и колодку, так как в результате выравнивается поверхность сопряжения колодок и тормозных накладок, что обеспечивает плотное прилегание и надлежащую силу сцепления старых колодок и новых накладок.

Рис. 5. Стреловой кран для замены составляющих тормозной системы

Для шлифовки колодок и накладок применяются специальные стенды с роликовыми абразивами (рис. 6, а), шлифовальными лентами (рис. 6, б) и абразивными кругами.

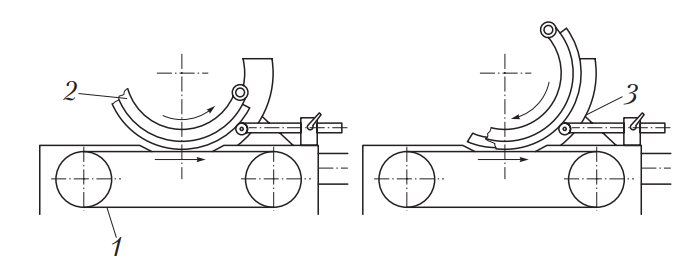

При шлифовании на стенде с роликовыми абразивами колодка перемещается между прижимающим устройством и абразивами. Принцип шлифования лентой натяжного типа (рис. 7) заключается в перемещении колодки 2 относительно ленты 1. Колодка фиксируется специальным устройством 3.

Рис. 6. Шлифовальные стенды: а — с роликовыми абразивами; б — со шлифовальной лентой

Рис. 7. Схема проточки тормозных колодок на стенде со шлифовальной лентой натяжного типа: 1 — лента; 2 — колодка; 3 — фиксирующее устройство

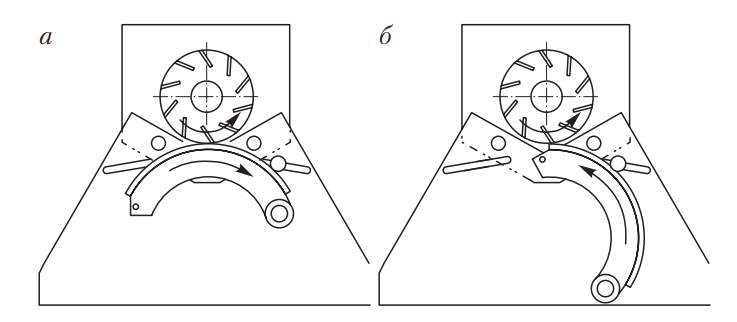

Абразивная лента может крепиться на разрезном резиновом ролике (рис. 8), который зажимает ее под воздействием центробежной силы. Стенд и ролик наклонены на 45° по отношению к горизонту, а поверхность рабочего стола расположена под углом 90° к ролику. При такой компоновке тормозная колодка ходит вдоль стола под углом 90° к ролику под воздействием силы гравитации.

Техника безопасности при выполнении работ в слесарно-механическом отделении

Конструкция всех приспособлений для закрепления обрабатываемых деталей и инструмента (патронов, планшайб, оправок, шпиндельных головок, кондукторов) должна обеспечивать надежное их закрепление и исключать возможность самоотворачивания приспособления во время работы, в том числе и при реверсировании вращения.

Рис. 8. Схема проточки тормозных колодок на стенде со шлифовальной лентой с роликом: а — горизонтальное расположение колодки; б — вертикальное расположение колодки

Ручная опиловка и полировка обрабатываемых на станках деталей, как правило, не допускается. Если в исключительных случаях эта работа производится ручным способом, она должна выполняться при помощи специальных приспособлений, обеспечивающих безопасность ее проведения.

Зачистка обрабатываемых деталей на станке наждачным полотном должна выполняться с помощью зажимов (держалок). Прижимать наждачное полотно к детали руками не допускается.

Выступающие за шпиндель станка концы обрабатываемого металла должны ограждаться неподвижным кожухом. Не допускается класть на станок инструмент и детали.

При установке сверл и других режущих инструментов и приспособлений в шпиндель сверлильного станка необходимо обращать особое внимание на прочность их закрепления и точность установки.

Удаление стружки из просверливаемого отверстия разрешается производить только после остановки станка и отвода инструмента.

Все предметы, предназначенные для обработки, за исключением особо тяжелых, должны быть установлены и закреплены на столе или плите сверлильного станка неподвижно при помощи тисков, кондукторов и других надежных приспособлений. При обработке на станках деталей или заготовок массой свыше 15 кг необходимо их установку и снятие производить с помощью подъемных устройств или приспособлений.

Для извлечения инструмента из шпинделя станка должны применяться специальные молотки и выколотки из материала, исключающего отделение его частиц при ударе.

Не допускается: применять сверла и патроны с забитым или изношенным хвостовиком; использовать при работе на станке рукавицы; удерживать изделия во время обработки руками.

Стационарные станки должны быть установлены на прочных фундаментах или основаниях, тщательно выверены, прочно закреплены и окрашены. Каждый станок должен иметь индивидуальный привод, а имеющий электрический привод должен быть заземлен (занулен) вместе с приводом.

Стационарные и переносные станки и стенды должны приводиться в действие и обслуживаться только теми лицами, за которыми они закреплены. Пускать в ход станки и работать на них другим лицам запрещается. Ремонт указанных станков и стендов должен выполняться специально назначенными лицами.

Выключение станка обязательно в случае: прекращения подачи тока, при смене рабочего инструмента, закреплении или установке обрабатываемой детали, снятии ее со станка, а также при ремонте, чистке и смазке станка, уборке опилок и стружки.

Станки должны быть снабжены удобными в эксплуатации предохранительными приспособлениями с достаточно прочным прозрачным экраном для защиты глаз от летящей стружки и частиц металла. Такие приспособления в необходимых случаях должны быть сблокированы с пусковым устройством станка и конструктивно выполнены так, чтобы обеспечить удобную и быструю их установку в необходимое положение. В случае невозможности по техническим условиям применения предохранительного приспособления рабочие должны работать в защитных очках.

Передача от электродвигателя к станку (ремни, зубчатые передачи и тому подобное) должна иметь ограждение.

Работать на неисправных станках, а также на станках с неисправными или плохо закрепленными ограждениями не допускается.

Все станки должны оборудоваться местным освещением. Отсутствие местного освещения допускается только при наличии достаточного обоснования. Для питания пристроенных светильников местного освещения с лампами накаливания напряжение не должно быть более 8 В. Допускается питание напряжением 127…220 В для светильников любой конструкции (местного освещения с лампами накаливания или люминесцентными) при условии, что такие светильники не имеют токоведущих частей, доступных для случайного прикосновения.

Удаление стружки со станка должно производиться соответствующими приспособлениями (крючками, щетками), убирать стружку руками не допускается.

Рабочие-станочники при работе должны пользоваться соответствующей специальной одеждой, предусмотренной нормами. При работе специальная одежда должна быть наглухо застегнута. Волосы должны быть закрыты головным убором (беретом, косынкой, сеткой и т.п.) и подобраны под него.

При уходе с рабочего места (даже кратковременном) станочник должен выключить станок. На неисправный станок (стенд) руководитель участка должен вывесить табличку «Станок неисправен — не включать». Такой станок должен быть отключен от электрической сети.

Источник