Ремонт автомобилей в слесарно-механическом отделении

Слесарно-механические работы включают изготовление крепежных деталей (болтов, гаек, шпилек, шайб и т.д.), механическую обработку деталей после наплавки и наварки (напыления), расточку тормозных барабанов, изготовление и расточку в размер втулок для реставрации гнезд подшипников и шкворневых соединений, фрезерование поврежденных плоскостей. Иногда в этих же отделениях могут выполняться работы по расточке цилиндров и тормозных барабанов, хонингование цилиндров. Кроме указанных работ выполняются работы по ремонту технологического оборудования и другие работы по самообслуживанию автотранспортных организаций (АТО).

Работы слесарно-механического отделения (токарные, фрезерные, шлифовальные, слесарные) по технологии часто являются завершающими при изготовлении деталей, поэтому заготовки в слесарно-механическое отделение поступают со склада материалов, из сварочного, кузнечного и других отделений. В общей трудоемкости текущего ремонта (ТР) слесарно-механические работы составляют 4…12 %. В число основного оборудования слесарно-механического отделения входят: токарно-винторезные, сверлильные, универсальнофрезерные, универсально-заточные и обдирочно-шлифовальные станки, верстаки с тисками (для выполнения работ вручную), поверочная плита, прессы, стеллажи.

Рассмотрим некоторые характерные виды слесарно-механических работ на примере составляющих тормозной системы.

Так как тормозные колодки сделаны из неоднородного материала, а в процессе работы на поверхности дисков или барабанов по всей длине образуются продольные канавки и борозды, происходит деформация. Подобные неисправности приводят к появлению вибраций, ускоренному износу колодок, что в свою очередь снижает результативность торможения, а это может привести к ДТП. Устранить неблагоприятные факторы и привести систему в рабочее положение позволяет проточка тормозных дисков или барабанов.

Проточку тормозных дисков необходимо проводить, если в процессе торможения проявляются следующие нарушения:

- вибрация;

- шум при нажатии на педаль тормоза;

- биение рулевого колеса и педали тормоза;

- ухудшение качества торможения.

Причины ухудшения работы и неисправности тормозных дисков:

- продолжительный простой автомобиля (образовавшаяся в результате перерыва в эксплуатации ржавчина негативно сказывается на всей системе торможения);

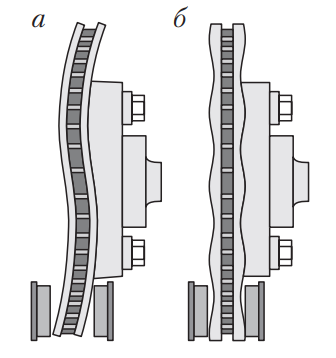

- боковое коробление (возникает изза термической деформации вследствие высоких температур (рис. 1, а));

- неравномерный износ (возникает из-за неплотного соприкосновения плоскости диска и колодки, что снижает качество снижения скорости даже при допустимой степени износа (рис. 1, б));

- кольцевые неровности (появляются из-за некачественных колодок или несвоевременной их замены).

Различают проточку тормозных дисков или барабанов со снятием колес и без него.

Рис. 1. Неисправности тормозного диска: а — боковое коробление; б — неравномерный износ

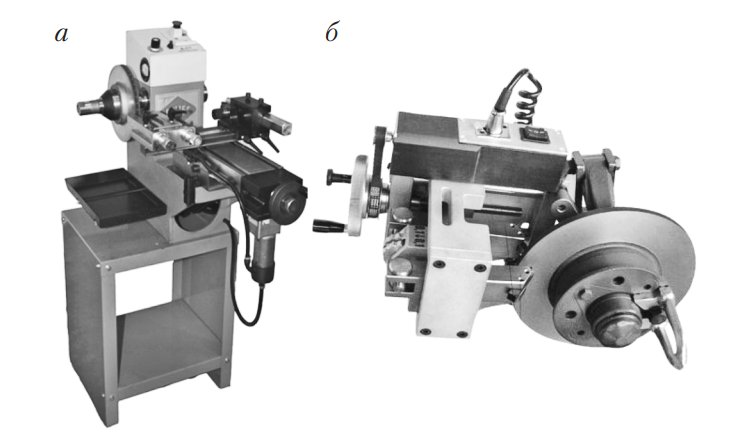

В качестве примеров используемого оборудования можно привести станки для восстановления тормозных дисков со снятием — Comec TR 450 (Италия) и без снятия — Comex TD 302.

Станок Comec TR 450 (рис. 2, а) предназначен для токарной обработки рабочих поверхностей тормозных дисков и тормозных барабанов легковых автомобилей. Он оборудован автоматической системой подачи резца, системой охлаждения рабочей поверхности, комплектом измерительного инструмента и комплектом центрирующих конусов для установки любых типов тормозных дисков и барабанов. Станок выпускается как в стационарном, так и настольном исполнении. В комплект поставки входит режущий инструмент, установочный комплект и набор приспособлений для крепления дисков и барабанов к шпинделю станка.

Станок Comec TD 302 (рис. 2, б) предназначен для обработки рабочей поверхности тормозных дисков легковых автомобилей без снятия их с автомобиля. Станок устанавливается прямо на ремонтируемом автомобиле (на месте тормозного суппорта).

Станок имеет резцы с обеих сторон, что позволяет обрабатывать обе поверхности диска одновременно. Станок снабжен подкатной тележкой с устройством вращения колеса TD 332, имеется три скоростных режима подачи. В комплект поставки входит набор резцов. Станок состоит из двух модулей: токарного и приводного.

Рис. 2. Станки для восстановления тормозных дисков: а — Comec TR 450 (со снятием колес); б — Comec TD 302 (без снятия колес)

Автомобиль поднимают на высоту около 1,5 м, снимают колесо, затем снимают тормозной суппорт (отводят в сторону, не отсоединяя тормозные шланги). На место суппорта устанавливают токарный модуль, который имеет два резца, которые могут параллельно перемещаться вдоль поверхностей диска (наружной и внутренней). На ступице автомобиля крепится специальная скоба (для этого используется болт и одно из отверстий для крепления колеса), а затем подкатывается приводной модуль, который входит в зацепление со скобой. После включения приводного модуля ступица автомобиля вместе с тормозным диском начинает вращаться, при этом резцы токарного модуля перемещаются вдоль поверхностей диска, обрабатывая одновременно обе его поверхности. Станок может работать в режиме как автоматической, так и ручной подачи резцов.

Следует отметить, что проточка тормозных дисков без снятия занимает значительно меньше времени (в среднем за 10–15 мин), чем со снятием.

В результате проточки полностью устраняется биение дисков во время движения, значительно снижается повышенный износ тормозных колодок во время дальнейшей эксплуатации и повышается эффективность работы антипробуксовочной и антизаносной систем.

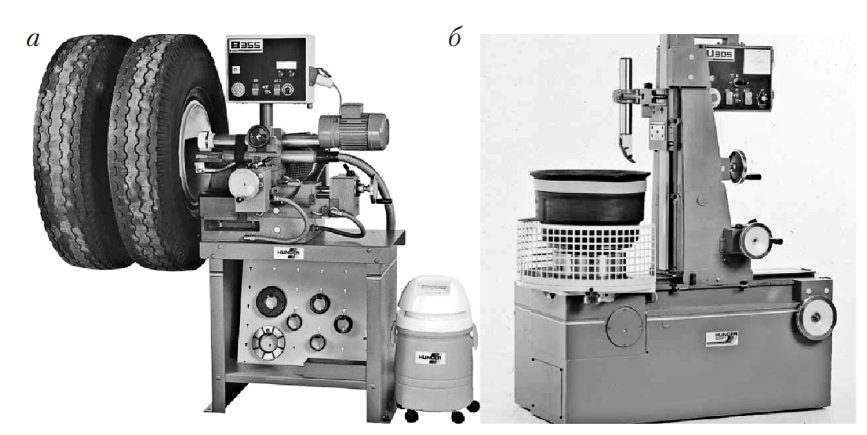

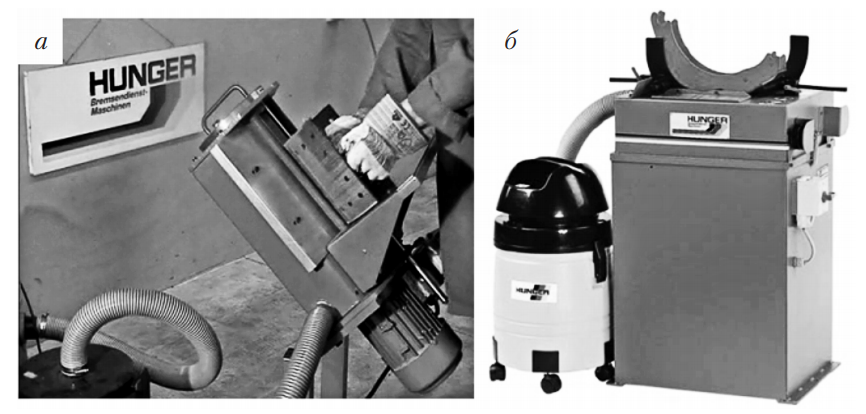

Для проточки тормозных барабанов грузовых автомобилей, автобусов и легковых автомобилей применяются горизонтальные (рис. 3, а) и вертикальные (рис. 3, б) стенды типа HUNGER B 15.

Барабаны протачивают с помощью специальных резцов, подача которых осуществляется при помощи электронно-контролируемых электродвигателей. Современные стенды имеют дополнительные цифровые дисплеи для контроля растачиваемого диаметра и скорости вращения шпинделя.

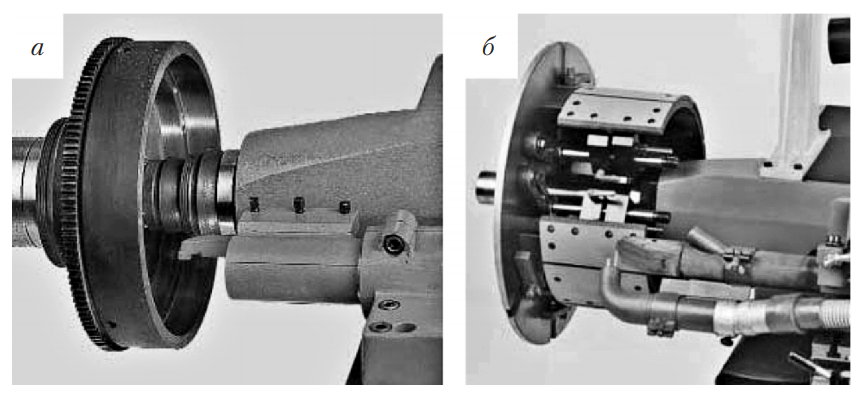

На стендах такого типа возможна обработка маховиков и тормозных накладок (рис. 4).

Для снижения трудоемкости ремонта тормозных систем в комплекте со стендами может применяться специальная тележка или стреловой кран (рис. 5), которые обеспечивают простую установку и снятие тормозных дисков, барабанов, суппортов и ступиц.

Рис. 3. Стенд для проточки тормозных барабанов HUNGER B 15: а — горизонтальный; б — вертикальный

Рис. 4. Обработка маховиков (а) и тормозных накладок (б)

Показанный на рисунке кран особенно удобно использовать для работы в труднодоступных местах, например под крылом грузовика. После проточки тормозных накладок их необходимо прошлифовать для подгонки к диаметру тормозного барабана. В результате повышается износоустойчивость тормозного барабана и накладок, что приводит к существенному увеличению срока службы тормозных систем. Кроме того, необходимо прошлифовать и колодку, так как в результате выравнивается поверхность сопряжения колодок и тормозных накладок, что обеспечивает плотное прилегание и надлежащую силу сцепления старых колодок и новых накладок.

Рис. 5. Стреловой кран для замены составляющих тормозной системы

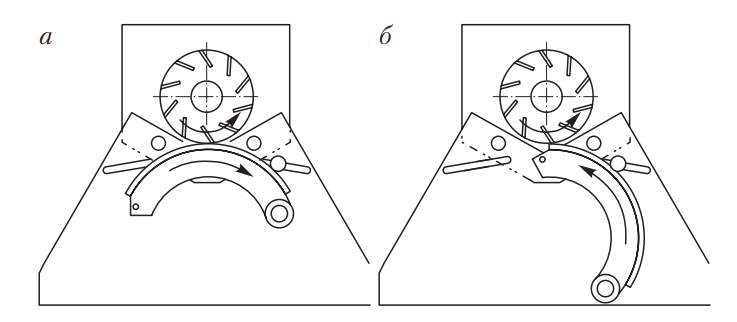

Для шлифовки колодок и накладок применяются специальные стенды с роликовыми абразивами (рис. 6, а), шлифовальными лентами (рис. 6, б) и абразивными кругами.

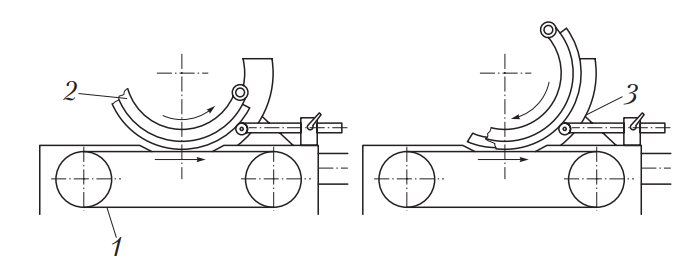

При шлифовании на стенде с роликовыми абразивами колодка перемещается между прижимающим устройством и абразивами. Принцип шлифования лентой натяжного типа (рис. 7) заключается в перемещении колодки 2 относительно ленты 1. Колодка фиксируется специальным устройством 3.

Рис. 6. Шлифовальные стенды: а — с роликовыми абразивами; б — со шлифовальной лентой

Рис. 7. Схема проточки тормозных колодок на стенде со шлифовальной лентой натяжного типа: 1 — лента; 2 — колодка; 3 — фиксирующее устройство

Абразивная лента может крепиться на разрезном резиновом ролике (рис. 8), который зажимает ее под воздействием центробежной силы. Стенд и ролик наклонены на 45° по отношению к горизонту, а поверхность рабочего стола расположена под углом 90° к ролику. При такой компоновке тормозная колодка ходит вдоль стола под углом 90° к ролику под воздействием силы гравитации.

Техника безопасности при выполнении работ в слесарно-механическом отделении

Конструкция всех приспособлений для закрепления обрабатываемых деталей и инструмента (патронов, планшайб, оправок, шпиндельных головок, кондукторов) должна обеспечивать надежное их закрепление и исключать возможность самоотворачивания приспособления во время работы, в том числе и при реверсировании вращения.

Рис. 8. Схема проточки тормозных колодок на стенде со шлифовальной лентой с роликом: а — горизонтальное расположение колодки; б — вертикальное расположение колодки

Ручная опиловка и полировка обрабатываемых на станках деталей, как правило, не допускается. Если в исключительных случаях эта работа производится ручным способом, она должна выполняться при помощи специальных приспособлений, обеспечивающих безопасность ее проведения.

Зачистка обрабатываемых деталей на станке наждачным полотном должна выполняться с помощью зажимов (держалок). Прижимать наждачное полотно к детали руками не допускается.

Выступающие за шпиндель станка концы обрабатываемого металла должны ограждаться неподвижным кожухом. Не допускается класть на станок инструмент и детали.

При установке сверл и других режущих инструментов и приспособлений в шпиндель сверлильного станка необходимо обращать особое внимание на прочность их закрепления и точность установки.

Удаление стружки из просверливаемого отверстия разрешается производить только после остановки станка и отвода инструмента.

Все предметы, предназначенные для обработки, за исключением особо тяжелых, должны быть установлены и закреплены на столе или плите сверлильного станка неподвижно при помощи тисков, кондукторов и других надежных приспособлений. При обработке на станках деталей или заготовок массой свыше 15 кг необходимо их установку и снятие производить с помощью подъемных устройств или приспособлений.

Для извлечения инструмента из шпинделя станка должны применяться специальные молотки и выколотки из материала, исключающего отделение его частиц при ударе.

Не допускается: применять сверла и патроны с забитым или изношенным хвостовиком; использовать при работе на станке рукавицы; удерживать изделия во время обработки руками.

Стационарные станки должны быть установлены на прочных фундаментах или основаниях, тщательно выверены, прочно закреплены и окрашены. Каждый станок должен иметь индивидуальный привод, а имеющий электрический привод должен быть заземлен (занулен) вместе с приводом.

Стационарные и переносные станки и стенды должны приводиться в действие и обслуживаться только теми лицами, за которыми они закреплены. Пускать в ход станки и работать на них другим лицам запрещается. Ремонт указанных станков и стендов должен выполняться специально назначенными лицами.

Выключение станка обязательно в случае: прекращения подачи тока, при смене рабочего инструмента, закреплении или установке обрабатываемой детали, снятии ее со станка, а также при ремонте, чистке и смазке станка, уборке опилок и стружки.

Станки должны быть снабжены удобными в эксплуатации предохранительными приспособлениями с достаточно прочным прозрачным экраном для защиты глаз от летящей стружки и частиц металла. Такие приспособления в необходимых случаях должны быть сблокированы с пусковым устройством станка и конструктивно выполнены так, чтобы обеспечить удобную и быструю их установку в необходимое положение. В случае невозможности по техническим условиям применения предохранительного приспособления рабочие должны работать в защитных очках.

Передача от электродвигателя к станку (ремни, зубчатые передачи и тому подобное) должна иметь ограждение.

Работать на неисправных станках, а также на станках с неисправными или плохо закрепленными ограждениями не допускается.

Все станки должны оборудоваться местным освещением. Отсутствие местного освещения допускается только при наличии достаточного обоснования. Для питания пристроенных светильников местного освещения с лампами накаливания напряжение не должно быть более 8 В. Допускается питание напряжением 127…220 В для светильников любой конструкции (местного освещения с лампами накаливания или люминесцентными) при условии, что такие светильники не имеют токоведущих частей, доступных для случайного прикосновения.

Удаление стружки со станка должно производиться соответствующими приспособлениями (крючками, щетками), убирать стружку руками не допускается.

Рабочие-станочники при работе должны пользоваться соответствующей специальной одеждой, предусмотренной нормами. При работе специальная одежда должна быть наглухо застегнута. Волосы должны быть закрыты головным убором (беретом, косынкой, сеткой и т.п.) и подобраны под него.

При уходе с рабочего места (даже кратковременном) станочник должен выключить станок. На неисправный станок (стенд) руководитель участка должен вывесить табличку «Станок неисправен — не включать». Такой станок должен быть отключен от электрической сети.

Источник

Реферат: Слесарно-механический участок по ремонту автомобиля

| Название: Слесарно-механический участок по ремонту автомобиля Раздел: Рефераты по физкультуре и спорту Тип: реферат Добавлен 23:54:21 04 апреля 2011 Похожие работы Просмотров: 3141 Комментариев: 24 Оценило: 4 человек Средний балл: 4.5 Оценка: неизвестно Скачать |

|

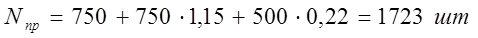

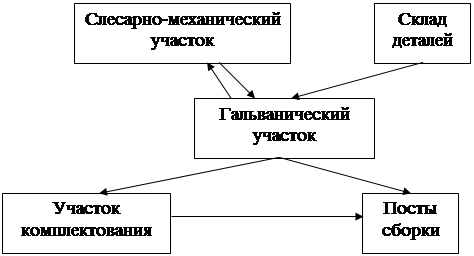

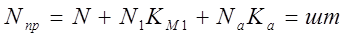

2.2 Приведение к одной модели.

N –750 шт., годовая производственная программа капитального ремонта автомобилей, [по заданию];

N1 –750 шт., годовая производственная программа капиталь-ного ремонта автомобилей разных моделей, [по заданию];

Nа – 500 шт., годовая производственная программа капиталь-ного ремонта товарных агрегатов, [по заданию];

Км1 – 1,15, коэффициент приведения по трудоемкости производственной программы капитального ремонта автомоби-лей или товарных агрегатов разных моделей к производствен-ной программе капитального ремонта автомобилей или агрега-тов основной модели, [8, стр. 144];

Ка –0,22 коэффициент приведения по трудоемкости производствен-ной программы капитального ремонта товарных агрегатов к производственной программе капитального ремонта полнокомплектных автомобилей, [6, стр. 24];

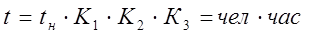

2.3 Определение трудоемкости.

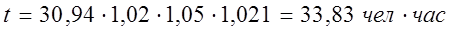

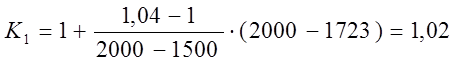

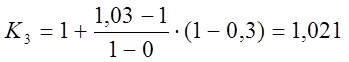

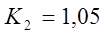

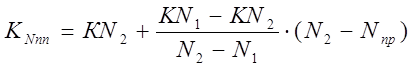

2.3.1 Определение интерполяцией коэффициента К 1-К 3.

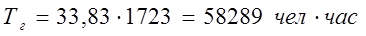

2.4 Определение годового объема работ.

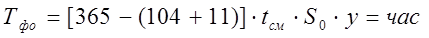

2.5 Расчет фондов времени рабочих и оборудования.

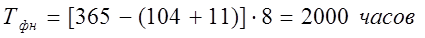

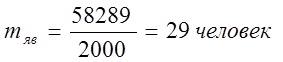

2.5.1 Определяем годовой фонд времени рабочих, номинальный.

2.5.2 Определяем годовой фонд времени рабочих, действительный.

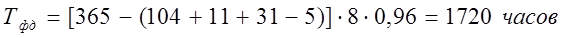

2.5.3 Определяем годовой фонд времени оборудования.

2.6 Расчет количества работающих и распределение рабочих по разрядам.

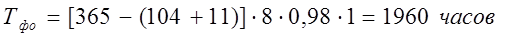

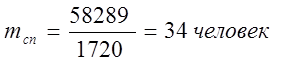

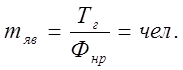

2.6.1 Определяем число работающих, явочный.

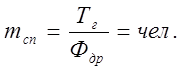

2.6.2 Определяем число работающих, списочный.

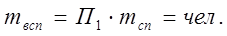

2.6.3 Определяем число вспомогательных рабочих.

2.6.4 Определение среднего разряда рабочих.

По данным действующих авторемонтных заводов определены разряды производственных рабочих; на слесарно-механическом участке средний разряд, равен 2,4 [6, стр.33]

Списочный состав производственных и

Источник