- Современные технические и технологические решения по повышению эффективности ремонта газопроводов

- Современные технические и технологические решения по повышению эффективности ремонта газопроводов

- Библиографическое описание:

- Усовершенствование газораспределительных систем с помощью инновационных методов контроля и ремонта трубопроводов

- Инновации в технологии строительства трубопроводов

- Инновации в ремонте существующих трубопроводов

- Инновации в технологиях обнаружения утечек на трубопроводах

- Применение информационных технологий

- Прочие инновации

Современные технические и технологические решения по повышению эффективности ремонта газопроводов

В настоящее время наиболее важным является разработка технических, технологических и организационных мероприятий по поддержанию надежности и безопасности, а также обеспечения бесперебойной поставки газа потребителям.

В настоящее время наиболее важным является разработка технических, технологических и организационных мероприятий по поддержанию надежности и безопасности, а также обеспечения бесперебойной поставки газа потребителям.

Эти задачи могут быть решены за счет внедрения новых технических средств, технологий и оптимальных методов организации производства ремонтно-восстановительных работ на магистральных газопроводах.

При этом к основным требованиям к технологии и организации капитального ремонта газопроводов для обеспечения эксплуатационной надежности с гарантийным сроком службы в современных условиях относятся:

— индустриализация технических решений;

— применение поточного метода производства организации работ;

— синхронизация основных и специальных видов работ;

— производительность и высокое качество работ;

— минимизация дополнительных напряжений, возникающих в процессе производства работ.

Однако опыт капитального ремонта газопроводов показал, что в современных условиях особое место при выборе технологии ремонта должна занимать минимизация дополнительных напряжений, возникающих в процессе производства работ. При капитальном ремонте магистральных газопроводов применялся в основном (исключая замену труб при ремонте) ремонт с заменой трубы, а около 30% — по технологической схеме ремонта газопроводов с подъемом и укладкой на берме траншеи (с заменой изоляции). Это было связано с тем, что при отсутствии специальных технических средств для ремонта газопроводов с разъемными рабочими органами на трассе в основном применялись общие строительные, очистные и изоляционные машины и ремонтные работы производились с подъемом и укладкой газопровода на берме траншеи. Следствием этого являлось ослабление сварных стыков, образование гофр и поломка труб, и при сдаче отремонтированного участка газопровода в эксплуатацию до 50% стыков требовали дополнительного просвечивания и ремонта.

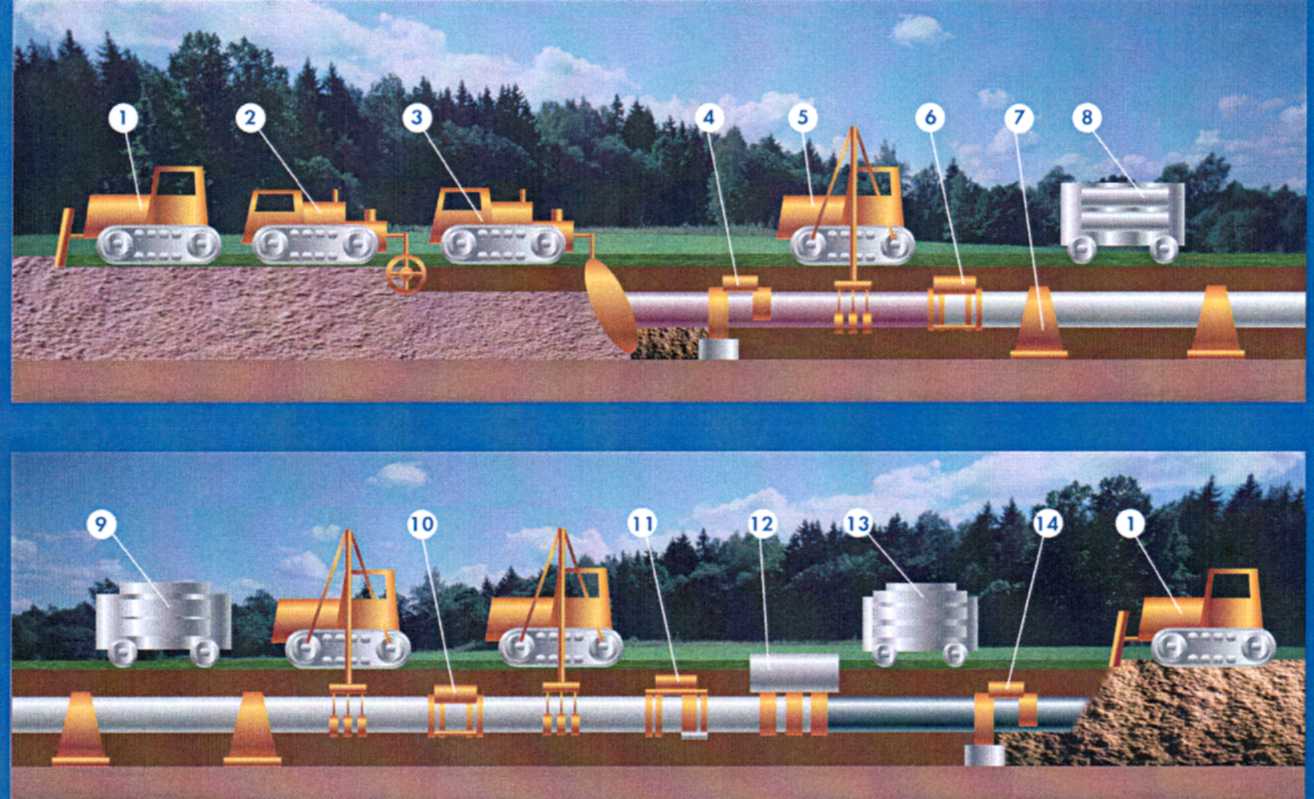

Учитывая эти особенности и требования к ремонту газопроводов в современных условиях, наиболее передовой технологией, на наш взгляд, является ремонт газопроводов в траншее с сохранением его пространственного положения (рис.1). Все недостатки, которые имелись при ремонте с подъемом на берму траншеи, в предлагаемой технологии полностью отсутствуют и отвечают всем требованиям к технологии и организации капитального ремонта газопроводов в современных условиях. Кроме того, для данной технологии ПКФ разработаны специальные технические средства, которые позволяют при производстве капитального ремонта газопроводов сохранять ее пространственное положение (в траншее), применить комплексную механизацию и поточный метод организации производства работ, а также минимизировать появление дополнительных напряжений и объемы работ ремонта стыков на ремонтируемом газопроводе. Предлагаемая технологическая схема проверена многолетней практикой эксплуатации и ремонта линейной части магистральных газопроводов. В настоящее время с разработкой специальных ремонтных машин и механизмов технологические операции выполняются механизированными линейными комплексными потоками на газопроводах диаметром 529-1420 мм.

Рис.1. Технологическая схема ремонта газопроводов в траншее:

1 — бульдозер; 2 — машина послойной разработки грунта; 3 — вскрышной роторный экскаватор; 4 — подкапывающая машина; 5 — трубоукладчик;

6 — очистная машина (предварительная очистка); 7 — самоходные опоры;

8 — сварочная установка; 9 — передвижная установка контроля качества сварных соединений; 10 — очистная машина (окончательная очистка);

11 — грунтовочная машина; 12 — изоляционная машина; 13 — лаборатория контроля качества изоляционных покрытий; 14 — машина для

подсыпки и подбивки грунта под трубопровод

Очистная машина для предварительной очистки поверхности трубопровода от пленочной изоляции оснащена комплектом дисковых фрез (резцов), которые разрезают пленочную изоляцию в продольном и поперечном направлении, а далее с помощью резцов, установленных на переднем и заднем роторах машины, поверхность трубопровода полностью очищается от пленочной изоляции за один проход.

Для поддержания ремонтируемого трубопровода в пространственном (эксплуатируемом) положении применяются установки типа УП или самоходный подъемник «Атлант» (рис.1, поз. 7). Эти установки заменяют собой трубоукладчики, расставляются на определенном расстоянии согласно расчету и перемещаются по трубе в едином технологическом потоке и без опрокидывания.

После производства работ по отбраковке и восстановлению поверхности трубы следующей операцией является окончательная очистка и подготовка поверхности для нанесения изоляции. Эта операция в едином технологическом потоке выполняется с применением очистной машины марки ПТ-НН-ФО (рис.1, поз. 10). Очистная машина также разъемная, оснащена комплектом специальных резцов и щеток, которые позволяют подготовить требуемую поверхность трубопровода для нанесения грунтовки и нового изоляционного покрытия.

На подготовленную поверхность трубопровода наносятся грунтовки с помощью грунтовочной машины марки ПТ-НН-Г (рис.1, поз. 11), а на загрунтованную поверхность — изоляционное покрытие — битумно-полимерная термопластичная мастика методом экструзии с помощью изоляционной машины марки ПТ-НН-И (рис.1, поз. 12).

До окончательной засыпки отремонтированного участка выполняется операция по подсыпке и подбивке грунта под трубопроводом (примерно 60-65 см) с помощью подбивочной машины и производится окончательная засыпка газопровода.

Указанный комплекс машин полностью соответствует техническим и технологическим требованиям к ремонту линейной части магистральных газопроводов.

Источник

Современные технические и технологические решения по повышению эффективности ремонта газопроводов

Рубрика: Технические науки

Статья просмотрена: 1936 раз

Библиографическое описание:

Мухаммедова, Д. Ч. Современные технические и технологические решения по повышению эффективности ремонта газопроводов / Д. Ч. Мухаммедова. — Текст : непосредственный // Молодой ученый. — 2011. — № 5 (28). — Т. 1. — С. 86-88. — URL: https://moluch.ru/archive/28/3169/ (дата обращения: 06.07.2021).

В настоящее время наиболее важным является разработка технических, технологических и организационных мероприятий по поддержанию надежности и безопасности, а также обеспечения бесперебойной поставки газа потребителям.

Эти задачи могут быть решены за счет внедрения новых технических средств, технологий и оптимальных методов организации производства ремонтно-восстановительных работ на магистральных газопроводах.

При этом к основным требованиям к технологии и организации капитального ремонта газопроводов для обеспечения эксплуатационной надежности с гарантийным сроком службы в современных условиях относятся:

— индустриализация технических решений;

— применение поточного метода производства организации работ;

— синхронизация основных и специальных видов работ;

— производительность и высокое качество работ;

— минимизация дополнительных напряжений, возникающих в процессе производства работ.

Однако опыт капитального ремонта газопроводов показал, что в современных условиях особое место при выборе технологии ремонта должна занимать минимизация дополнительных напряжений, возникающих в процессе производства работ. При капитальном ремонте магистральных газопроводов применялся в основном (исключая замену труб при ремонте) ремонт с заменой трубы, а около 30% — по технологической схеме ремонта газопроводов с подъемом и укладкой на берме траншеи (с заменой изоляции). Это было связано с тем, что при отсутствии специальных технических средств для ремонта газопроводов с разъемными рабочими органами на трассе в основном применялись общие строительные, очистные и изоляционные машины и ремонтные работы производились с подъемом и укладкой газопровода на берме траншеи. Следствием этого являлось ослабление сварных стыков, образование гофр и поломка труб, и при сдаче отремонтированного участка газопровода в эксплуатацию до 50% стыков требовали дополнительного просвечивания и ремонта.

Учитывая эти особенности и требования к ремонту газопроводов в современных условиях, наиболее передовой технологией, на наш взгляд, является ремонт газопроводов в траншее с сохранением его пространственного положения (рис.1). Все недостатки, которые имелись при ремонте с подъемом на берму траншеи, в предлагаемой технологии полностью отсутствуют и отвечают всем требованиям к технологии и организации капитального ремонта газопроводов в современных условиях. Кроме того, для данной технологии ПКФ разработаны специальные технические средства, которые позволяют при производстве капитального ремонта газопроводов сохранять ее пространственное положение (в траншее), применить комплексную механизацию и поточный метод организации производства работ, а также минимизировать появление дополнительных напряжений и объемы работ ремонта стыков на ремонтируемом газопроводе. Предлагаемая технологическая схема проверена многолетней практикой эксплуатации и ремонта линейной части магистральных газопроводов. В настоящее время с разработкой специальных ремонтных машин и механизмов технологические операции выполняются механизированными линейными комплексными потоками на газопроводах диаметром 529-1420 мм.

Рис.1. Технологическая схема ремонта газопроводов в траншее:

1 — бульдозер; 2 — машина послойной разработки грунта; 3 — вскрышной роторный экскаватор; 4 — подкапывающая машина; 5 — трубоукладчик;

6 — очистная машина (предварительная очистка); 7 — самоходные опоры;

8 — сварочная установка; 9 — передвижная установка контроля качества сварных соединений; 10 — очистная машина (окончательная очистка);

11 — грунтовочная машина; 12 — изоляционная машина; 13 — лаборатория контроля качества изоляционных покрытий; 14 — машина для

подсыпки и подбивки грунта под трубопровод

Очистная машина для предварительной очистки поверхности трубопровода от пленочной изоляции оснащена комплектом дисковых фрез (резцов), которые разрезают пленочную изоляцию в продольном и поперечном направлении, а далее с помощью резцов, установленных на переднем и заднем роторах машины, поверхность трубопровода полностью очищается от пленочной изоляции за один проход.

Для поддержания ремонтируемого трубопровода в пространственном (эксплуатируемом) положении применяются установки типа УП или самоходный подъемник «Атлант» (рис.1, поз. 7). Эти установки заменяют собой трубоукладчики, расставляются на определенном расстоянии согласно расчету и перемещаются по трубе в едином технологическом потоке и без опрокидывания.

После производства работ по отбраковке и восстановлению поверхности трубы следующей операцией является окончательная очистка и подготовка поверхности для нанесения изоляции. Эта операция в едином технологическом потоке выполняется с применением очистной машины марки ПТ-НН-ФО (рис.1, поз. 10). Очистная машина также разъемная, оснащена комплектом специальных резцов и щеток, которые позволяют подготовить требуемую поверхность трубопровода для нанесения грунтовки и нового изоляционного покрытия.

На подготовленную поверхность трубопровода наносятся грунтовки с помощью грунтовочной машины марки ПТ-НН-Г (рис.1, поз. 11), а на загрунтованную поверхность — изоляционное покрытие — битумно-полимерная термопластичная мастика методом экструзии с помощью изоляционной машины марки ПТ-НН-И (рис.1, поз. 12).

До окончательной засыпки отремонтированного участка выполняется операция по подсыпке и подбивке грунта под трубопроводом (примерно 60-65 см) с помощью подбивочной машины и производится окончательная засыпка газопровода.

Указанный комплекс машин полностью соответствует техническим и технологическим требованиям к ремонту линейной части магистральных газопроводов.

Источник

Усовершенствование газораспределительных систем

с помощью инновационных методов контроля и ремонта трубопроводов

Газораспределительная отрасль, которую в Индии называют городской газораспределительной системой (ГГРС), обслуживает потребителей — физических лиц, предприятия и коммерческие организации. Газ может поступать потребителям в виде сетевого (СПГ) и компримированного (КПГ) природного газа. К системе распределения относятся газораспределительная магистраль и обслуживающие коммуникации. Давление регулируется внутри системы, которая, как правило, работает по замкнутому контуру, чтобы обеспечить бесперебойную подачу газа.

Правительство Индии поощряет технологическое развитие в секторе ГГРС посредством мер, направленных на внедрение инноваций и конструктивных усовершенствований имеющихся объектов инфраструктуры, субсидий, планирования и регламентации отрасли. В предлагаемой работе речь идет о последних инновациях в отрасли ГГРС в области технологии строительства трубопроводов, обнаружения утечек, применения IT-решений, раздаточных модулей и прочего оборудования.

Чтобы добиться результатов в развитии сектора ГГРС, необходимо глубокое понимание новейших достижений в области обнаружения утечек с применением «умных» технологий, роботизированных датчиков, раздаточных модулей КПГ, систем заправки и другого инновационного оборудования.

Например, в качестве материала труб, способного выдерживать высокие рабочие температуры, применяется полимерный материал нейлон. Для улучшения качества сварных швов на трубопроводах успешно используется ультразвуковая технология, а в процессе обнаружения утечек, контроля и ремонта трубопроводов специалистам на помощь приходят достижения робототехники, «умные» инструменты и инновационные расходомеры. Среди прочих примеров новейших разработок в отрасли можно назвать системы заправки и раздаточные модули КПГ.

Инновации в технологии строительства трубопроводов

Нейлон. Полимерный материал нейлон может применяться в качестве замены полиэтилена низкого давления (ПЭНД). Такие трубы рассчитаны на низкое давление — около 0,7 МПа (7 бар). Размерный ряд диаметров — 7,5; 10 и 15 см. Трубы, как правило, поставляются в бухтах отрезками по 16,5 м.

Нейлоновая газопроводная труба представляет собой монолитную трубу из нейлона-6, разработанную специально для нужд добывающего и трубопроводного сектора газовой промышленности. Нейлоновая труба более устойчива к накоплению зарядов статического электричества и в 25 раз превосходит трубы из ПЭНД по износостойкости. Такие трубы рассчитаны на максимальную температуру 90 °C и максимальное рабочее давление 35 бар (3,45 МПа). Как правило, эти трубы требуют значительно меньшего времени на установку по сравнению с трубами из других материалов.

Комплексные технологии сварки. При строительстве трубопровода важно, чтобы трубы оставались целыми в течение долгого времени. Поскольку стандартной технологией для соединения металлических труб в городских газораспределительных системах считается сварка, целесообразно обеспечить надлежащее качество сварных швов. Вот уже более 60 лет на стальных трубопроводах массово применяется метод сварки металлическим электродом в газовой среде (GMAW), он считается наиболее экономичным с точки зрения временных затрат. При использовании этого метода между отрезками металлической трубы (основным материалом) и электродом (присадочным материалом) формируют и удерживают электрическую дугу. Дуга нагревает и плавит металлические поверхности, чтобы соединить их друг с другом. Для защиты материалов от посторонних включений в процессе сварки применяют защитный газ (как правило, полуинертный, например, CO2 или H2).

Обычно для контроля кольцевых швов используется метод рентгеновской дефектоскопии. Тем не менее, область применения этого метода ограничена рядом отрицательных факторов: это повышенный уровень радиационного излучения, низкое качество определения двухмерных дефектов, угрозы безопасности и риски для окружающей среды.

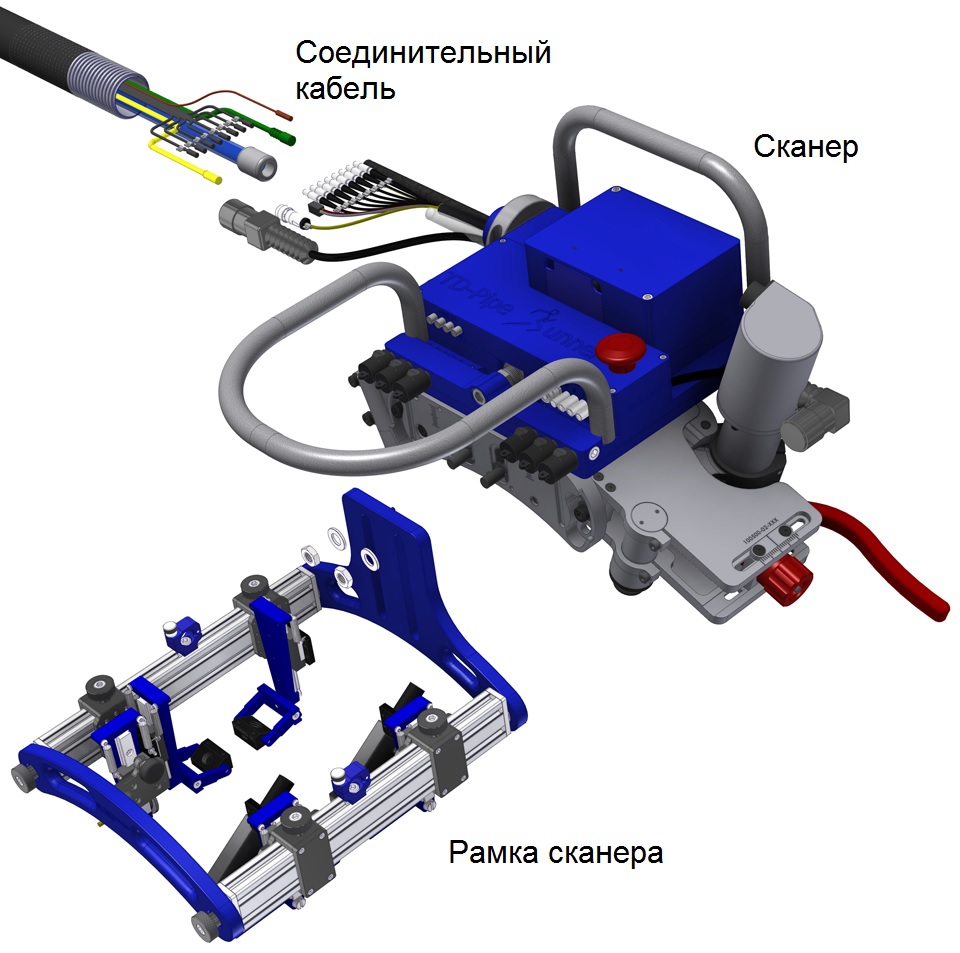

В последнее время популярность завоевывает такой метод дефектоскопии кольцевых сварных швов, как автоматический ультразвуковой контроль (АУЗК). Этот метод не связан с повышенным уровнем радиационной опасности и не предполагает использования химических соединений. Как правило, при методе АУЗК применяются те же высокочастотные звуковые волны, что и в традиционных методах ультразвуковой дефектоскопии. Для фокусировки ультразвуковых лучей на швах используются датчики, которые улавливают след энергии, отраженной от участка недостаточного сцепления на сварном шве. АУЗК в основном применяют для контроля продольных и круговых сварных швов на металлических трубопроводах (рис. 1).

Рис. 1. Система ультразвукового контроля для автоматизированного обследования кольцевых сварных соединений

Чтобы обеспечить высокое качество сварных швов, необходимо, чтобы в основе комплекса методов GMAW, АУЗК и альтернативных критериев приемки дефектов сварных швов лежали принципы критических инженерных испытаний (КИИ). КИИ — это критерий приемки дефекта на основе методологии механики разрушения. Для дефектоскопии кольцевых швов на трубопроводе при обкатке используется специализированное программное обеспечение.

Чаще всего каждый из этих трех методов применяют сторонние подрядчики независимо друг от друга. Для производительности и качества сварки критичен каждый из этих компонентов. Комплексный подход и интеграция вышеперечисленных методов открывают благоприятные перспективы для отрасли газовых трубопроводов.

Инновации в ремонте существующих трубопроводов

Применение робототехники. В Великобритании разрабатывают новую роботизированную систему контроля и ремонта действующих газопроводов изнутри. Инновационная разработка представляет собой комплект из двух роботов: один проводит дефектоскопию, собирает и сводит вместе данные о состоянии внутренней поверхности труб, контролирует степень коррозии, толщину стенок и нагруженность трубы, а другой — заделывает обнаруженные дефекты, то есть наносит герметик на стенки и стыки труб. Инновационная роботизированная система может отремонтировать сотни метров газораспределительной магистрали, не доставляя никаких неудобств конечным потребителям.

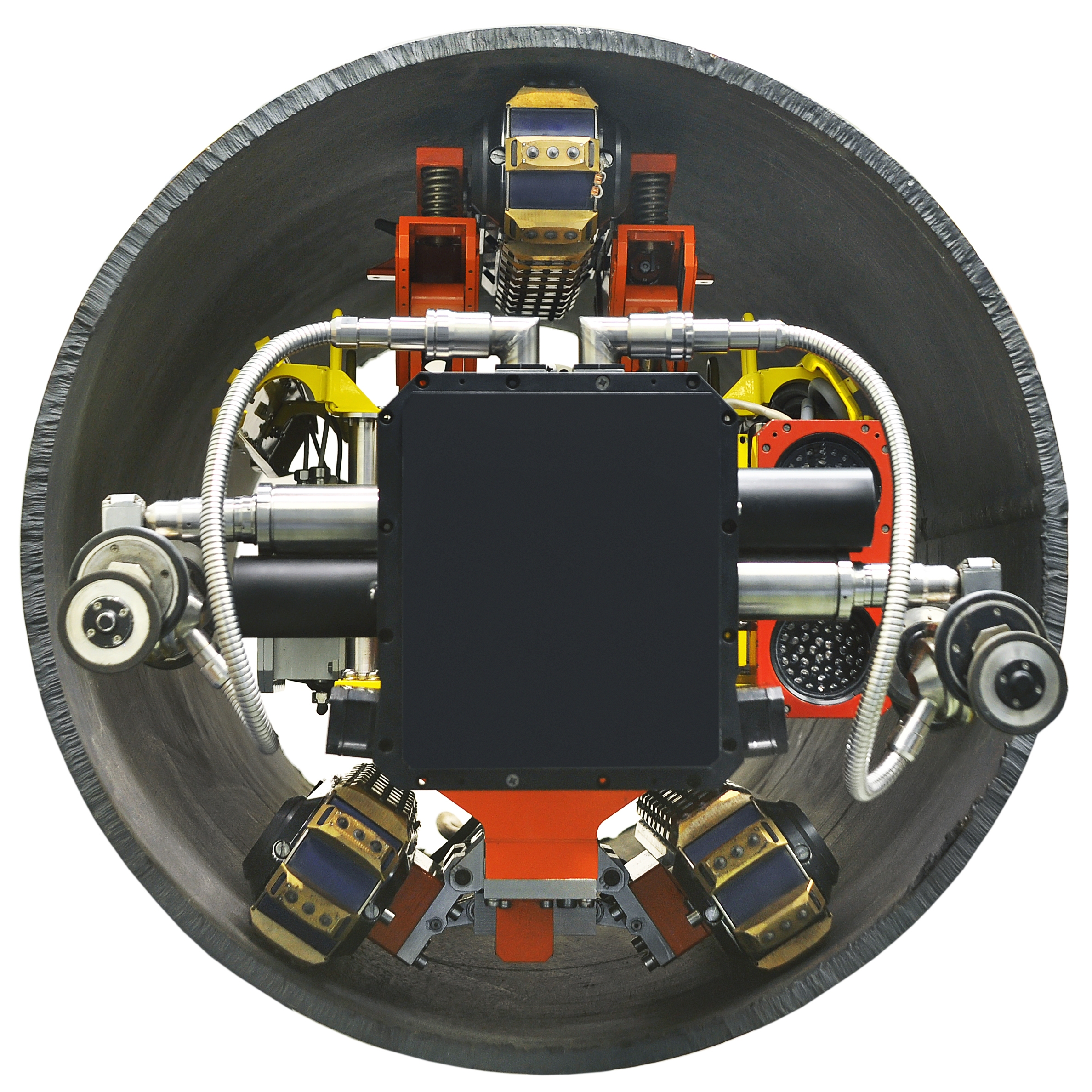

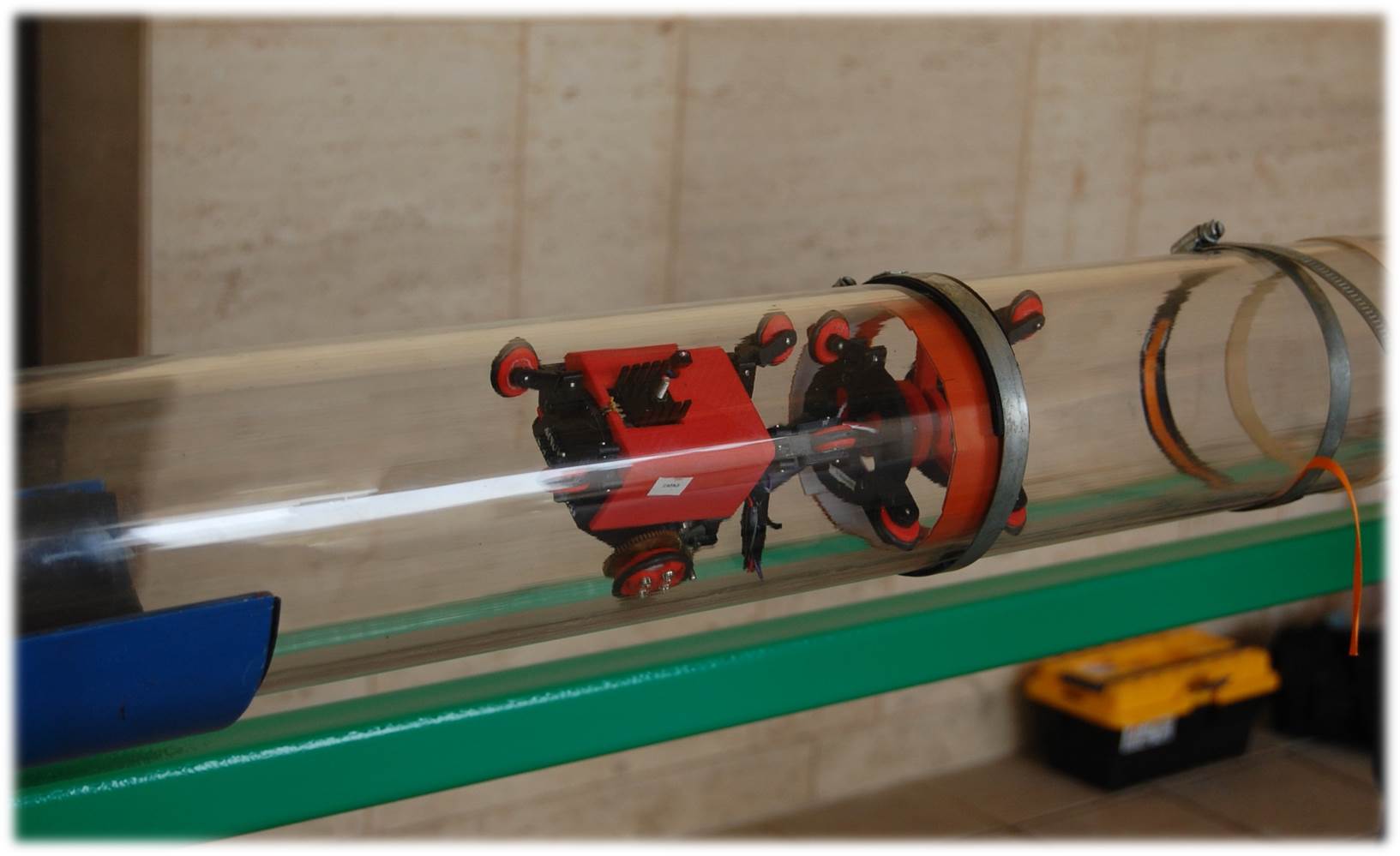

Роботизированный контроль на труднодоступных трубопроводах. Благодаря специальным передвижным дефектоскопам теперь можно проводить контроль труднодоступных трубопроводов или тех трубопроводов, в которых невозможно установить скребковые системы (рис. 2). Передвижной дефектоскоп можно провести через вертикальный отрезок, горизонтальную секцию тройника, несколько следующих друг за другом отводов с перепадами высот и многие другие сложные конфигурации трубопроводов.

Рис. 2. Вид типового роботизированного дефектоскопа внутри трубопровода

Передвижные дефектоскопы устанавливают на три ряда гусениц — два в нижней части для основного движения, а третий, верхний выдвигающийся ряд — для стабилизации дефектоскопа внутри участков трубопровода со сложной геометрией. Для визуализации внутренней поверхности трубопровода роботизированные дефектоскопы оснащают видеокамерами. Также на эти устройства устанавливают электромагнитные акустические и лазерные датчики для измерения толщины стенок и профилирования внутренней поверхности трубопровода.

Инновации в технологиях обнаружения утечек на трубопроводах

Акустическая технология обнаружения утечек. Утечка — это дефект, который свидетельствует о том, что участок трубопровода через какое-то время утратит целостность. Одна из канадских компаний представила технологию обнаружения утечек на основе принципа отражения звука для использования на трубопроводах диаметром от 10 см. В основе способа лежит акустическая регистрация аномалий, связанных с наличием утечек в трубопроводе под давлением. Такие аномалии отличаются от прочих явлений, связанных с особенностями акустики и поверхности трубопровода.

Устройство, которое применяется в рамках этого метода, изготовлено из алюминиевого сплава и состоит из акустического датчика, акселерометра с тремя осями чувствительности, трехкомпонентного магнетометра, ультразвукового передатчика, синхронизированного с системой геопозиционирования (GPS), и датчика температуры/давления. Устройство оснащено емкой батареей, благодаря чему увеличена разовая зона покрытия контроля. Также устройство способно определять незначительную утечку вплоть до 0,11 л/мин, отличается хорошей скоростью работы и легко перемещается внутри трубопровода.

Устройство заводят в трубопровод с потоком, а после прохождения по трубопроводу его извлекают из ресивера ниже по потоку. Записанные данные сопоставляют с акустическими показаниями и определяют точное местонахождение всех зафиксированных аномалий.

Роботизированная беспроводная внутритрубная система обнаружения утечек. Недостатки традиционных устройств для обнаружения утечек — низкая скорость и трудности в обнаружении незначительной течи. В настоящее время в отрасли намечается тенденция к применению робототехники для обнаружения внутритрубных утечек.

Принцип работы таких устройств основан на определении перепада давления в непосредственной близости от местонахождения утечки, что позволяет добиться крайне высокой точности. Роботизированное устройство состоит из двух частей: небольшого робота на колесном ходу, который перемещается внутри труб, и барабанной мембраны, образующей уплотнение по всему поперечному сечению трубы. При обнаружении утечки под действием потока газа кривизна мембраны изменяется, а сама мембрана подтягивается ближе к месту утечки. Искривление регистрируется датчиками, а данные отправляются в центральную систему управления.

Такие устройства оснащают надежными недорогими динамометрическими преобразователями. Перепад давления рядом с местом утечки преобразуется в силу, которую считывают датчики. Основные преимущества таких устройств — экономия на затратах, повышение надежности системы датчиков, уменьшение объема обрабатываемых данных (и, соответственно, снижение потребляемой мощности). Эти устройства компактны и могут устанавливаться внутри небольших труб диаметром до 10 см. На рис. 3 показано прохождение испытаний прототипом робота-дефектоскопа внутри тестовой трубы.

Рис. 3. Лабораторные испытания прототипа робота-дефектоскопа

Применение информационных технологий

Программные средства моделирования газораспределительных сетей. Для моделирования газораспределительных сетей и решения эксплуатационных задач применяется специализированное программное обеспечение, которое строит модель и оптимизирует сети газораспределения и газотранспортные сети, помогая в принятии решений в области проектирования, планирования и эксплуатации таких сетей.

Программный комплекс выполняет анализ замкнутой сети, состоящей из отрезков труб, регуляторов, клапанов, компрессоров и т.д. Система поддерживает анализ гидравлической системы при различных значениях температуры и давления и рассчитана на работу более чем с 1 000 000 узлов. Комплекс ПО также позволяет связать процесс анализа сети и построения динамической модели с другими элементами SCADA.

GIS для газораспределительных систем. На объектах ГГРС широко применяются географические информационные системы GIS. В системах GIS можно создавать тематические слои для строящихся объектов, сети трубопроводов, проводки сторонних организаций и т.д. Они также применяются на объектах ГГРС для поиска трубопроводов, настройки оборудования, обустройства и контроля клапанных швов. В случае возникновения утечек или разрывов на трубопроводах система GIS отображает неполадку в динамике и предлагает меры ее устранения в режиме реального времени.

Компании, эксплуатирующие объекты ГГРС по всему миру, адаптируют системы GIS под свои нужды. С помощью GIS легко можно контролировать пропускную способность, давление и качество газа на входе в установку. Благодаря новейшим достижениям в области создания веб-приложений и распространению широкополосного интернета GIS можно встраивать в другие бизнес-процессы.

Системы GIS также могут использоваться для обнаружения утечек. Системы ведут сбор информации касательно материала для изготовления труб, их диаметра, рабочего давления, наличия утечек, состояния ремонта и статуса технического обслуживания. Также системы GIS могут взаимодействовать с системами обнаружения коррозии на трубах и отображать подверженные риску коррозии трубы в пределах выбранной зоны.

Прочие инновации

Тепловые массовые расходомеры. Жизненно важная составляющая газораспределительной отрасли — контроль расхода газа. Для этого применяют различные типы расходомеров, наиболее часто — тепловые. Внедрение конструктивных инноваций призвано повысить их точность и оптимизировать размеры и конфигурацию, а также время отклика.

Одна из таких конструктивных инноваций — применение тепловых массовых расходомеров. Основные причины возобновления интереса к этому решению: низкий уровень потребления электроэнергии, повышенная чувствительность при низких уровнях расхода, простота в использовании и возможность переключения между режимами работы благодаря миниатюризации.

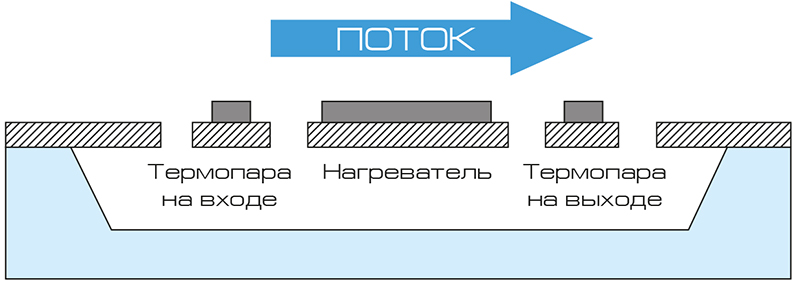

Принцип работы тепловых массовых расходомеров основан на конвективном теплообмене в среде газа. Благодаря этому они способны определять скорость потока газа. Величина расхода и количество теплоты, переносимой газом, зависят друг от друга. Блок теплового массового расходомера состоит из входного и выходного датчиков температуры (термопары) и нагревателя, расположенного между двумя датчиками температуры, как показано на рис. 4. При прохождении газа нагретый датчик охлаждается потоком. В свою очередь, темпы изменения температуры зависят от скорости потока газа.

Рис. 4. Схема работы тепловых массовых расходомеров

Для нормальной работы системы датчиков необходимо поддерживать постоянную разность температур во всем контуре. Потери тепловой энергии от датчиков происходят из-за изменения температуры датчика, которое нарушает тепловое равновесие в контуре. Величина расхода рассчитывается исходя из значения компенсации напряжения.

Инновации в каскадных системах. Хранение КПГ и заполнение осуществляются в каскадах, которые также используются для заправки баллонов транспортных средств. Одно из новейших достижений в области заправки КПГ — автоматизированные каскадные системы.

Компании по всему миру заняты разработкой новых конструктивных решений для традиционных каскадов. Такие новые системы заправки менее подвержены коррозии, отличаются высокой точностью и подходят для применения как на стационарных, так и на каскадных системах. Также в таких решениях для повышения точности и исключения отклонения показателей давления применяются датчики давления. Эти устройства отличаются малым весом, компактностью и возможностью установки на любой действующей заправочной станции, их можно крепить на стену.

Инновации в конструкции раздаточных модулей. Ключевое звено производственно-сбытовой цепочки КПГ — раздаточные модули. В настоящее время ведется разработка инновационных конструктивных решений для таких модулей, которые обеспечивали бы простоту в эксплуатации и прочность конструкции. Один из главных элементов новой конструкции раздаточного модуля, отличающегося повышенной скоростью и простотой в обслуживании, — прочная передняя панель с дружественным пользователю интерфейсом. В некоторых вариантах раздаточных модулей трубы расположены в центре, что позволяет заправлять несколько транспортных средств одновременно в условиях высокой загруженности станции.

Топливо-раздаточные модули оснащают ручными вентилями для отключения в экстренном режиме, встроенными датчиками метана и автоматическими устройствами безопасности. Максимальная видимость и разборчивость информации обеспечивается благодаря наличию плоской ЖК-панели и внешнего платежного терминала. Также конструкцией нередко предусматривается возможность бесшовной интеграции с POS-терминалами, поддерживающими платежи с помощью карты.

За успешной интеграцией всегда стоят инновации. Благодаря достижениям в области технологий и автоматизации интеграция инновационных решений значительно упрощается. Исследователи по всему миру работают над новыми методами измерения расхода газа, раздачи, сварки, обнаружения утечек, дефектоскопии и т.д.

В области газораспределения используются такие достижения автоматизации, как «умные» роботы и счетчики. Применение роботизированных устройств для обнаружения утечек, дефектоскопии и ремонта трубопроводов позволяет увеличить безопасность и прибыльность трубопроводов.

В отрасли также наблюдается рост объемов применения специализированного моделирующего и управляющего программного обеспечения для проверки целостности трубопроводов и масштабирования вариантов действий. Газораспределительная отрасль во всем мире постоянно развивается, а вышеперечисленные инновационные технологии и оборудование самостоятельно или в сочетании друг с другом открывают перед ней множество перспектив.

Источник