Нормы пробега между ремонтами

ТО-2 – не более чем через 72 часа (3 суток).

ТР-1 – через 20 тыс. км. пробега.

ТР-2 – через 220 тыс. км. пробега.

СР – через 440 тыс. км. пробега.

До КРП – 2400 тыс. км. пробега.

После КРП до 3 000 тыс. км пробега

ТР-1 – через 60 суток.

ТР-2 – через 2 года.

ТР-3 – через 4 года.

КР-1 – через 8 лет.

ОБЩАЯ ХАРАКТЕРИСТИКА

Строился с 1979 по 1995 год, выпущено 2746 ед.

Фактически ВЛ80С — это ВЛ80Т, дооборудованный для работы в составе более чем двух секций при управлении из одной кабины по системе многих единиц (СМЕ). Изначально электровоз строился с возможностью работы только двух или четырёх сцепленных секций. В 1982 году были построены электровозы 550, 551, 552 которые могли работать в составе двух, трех или четырёх секций. С электровоза 697 (1983 год) все электровозы строятся с такой возможностью. Единственным ограничением является невозможность работы третьей прицепной секции в режиме реостатного торможения.

| Год постройки | Количество | Номера |

| 001-002 | ||

| 003-123 | ||

| 124-350 | ||

| 351-622 | ||

| 623-894 | ||

| 895-1165 | ||

| 1166-1483 | ||

| 1484-1787, 1791-1807 | ||

| 1788-1790, 1808-2041 | ||

| 2042-2227 | ||

| 2228-2329 | ||

| 2330-2434, 2436, 2437 | ||

| 2435, 2438-2593 | ||

| 2594-2689 | ||

| 2690-2714 | ||

| 2715-2741 | ||

| 2742-2746 |

| Номинальное напряжение, кВ | |

| Частота питающего напряжения, Гц | |

| Формула ходовой части | 2(20-20) |

| Колея, мм | |

| Передаточное отношение зубчатой передачи | 88/21 |

| Конструкционная скорость, км/ч |

Механическое оборудование

Виды рам тележки.

По принципу изготовления различают следующие виды рам тележек:

- Листовые – самые первые, изготавливались из штампованных профилей методом клепки. Недостаточно жесткие на изгиб. В Советском Союзе их применяли на ширококолейных электровозах промышленного транспорта.

- Брусковые – боковины изготавливались из стального бруса, толщиной 180 мм с окнами для букс (вырезы), которые уменьшали прочность. Поперечные балки изготавливали методом отливки с заплечиками, которые стягивались презонными болтами. Устанавливались на электровозах ВЛ19, ВЛ22, ВЛ22М, ВЛ23.

- Цельнолитые – процесс изготовление короткий, но очень сложный. В отливках возникает напряжение. В этих местах стенку делают толще или добавляют ребра жесткости. Преимущества: окалина защищает от коррозии и минимум механической обработки – только в местах, где происходит соприкосновение с другими деталями. Установлены на электровозе ВЛ-8.

- Сварная – исходный материал: прокат, листы, штамповки. Применяется самый дешевый материал – листовая сталь. У штамповки нет боковых швов в углах, а значит, нет напряжений. Сварка производится под флюсом в среде инертного газа, что является большим преимуществом. Устанавливаются на всех современных локомотивах.

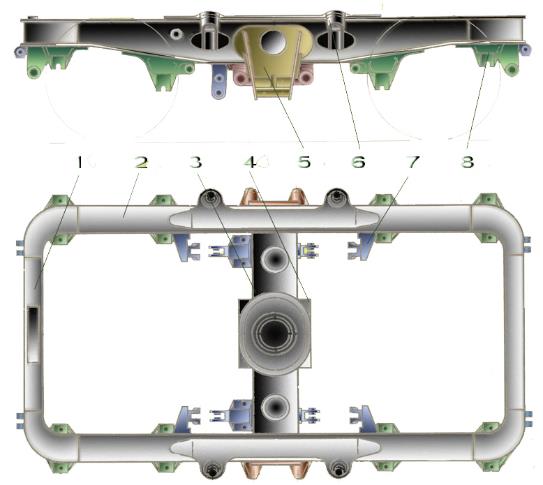

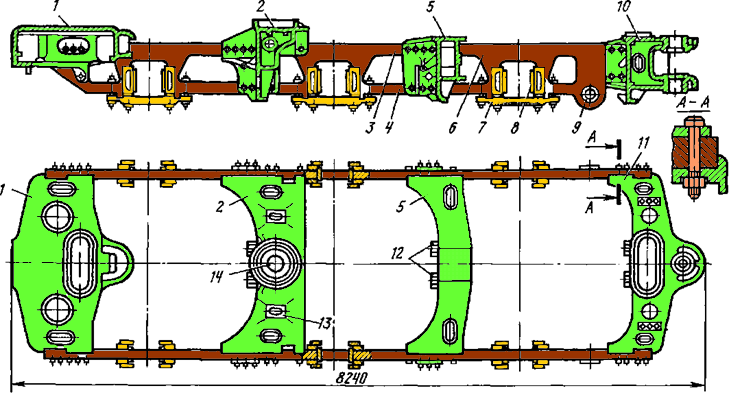

Рама тележки

ü Объединяет все узлы и детали тележки.

ü Служит для передачи части веса от кузова на колесные пары.

ü Передает продольные тяговые и тормозные усилия от колесных пар на раму кузова.

УСТРОЙСТВО: рама тележки сварная, состоит из 2-х боковин 2, соединенных по концам концевыми балками 1, а в средней части шкворневым брусом (балкой) 3.

Боковинапрямоугольной формы, имеет разное сечение по длине, состоит из двух горизонтальных и 2-ух вертикальных листов. В нижний лист боковины вварены 2-е пары буксовых кронштейнов: большой и малый 3; по обе стороны, от которых находятся кронштейны для подвески стоек рессорного подвешивания. В средней части боковин имеются круглые отверстия для приварки шкворневой балки. На внутреннем вертикальном листе боковин имеются кронштейны 7 для крепления ТРП, а на наружном листе – кронштейны 5 для установки гидрогасителей колебаний кузова. К верхнему и боковому листу приварены 2 кронштейна 6 с отверстиями для стержня люлечного подвешивания. На верхнем листе боковины приварены усиливающие накладки.

Концевые балки 1 сварные, к ним приварены кронштейны для подвески ТРП. На передней балке сверху имеется накладка под ролик противоразгрузочного устройства.

При сварке рамы нарушается структура металла и возможность образования трещин. Для восстановления структуры металла после сварки раму помещают в печь и нагревают до температуры 1 200 ˚С, а затем плавно остужают.

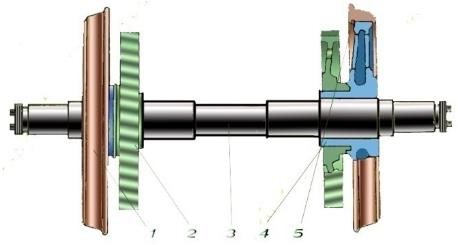

Колесная пара

ü Служит для передачи веса электровоза на путь.

ü Направляет движение по рельсовой колее.

ü Преобразует вращательное движение в поступательное (сила тяги).

УСТРОЙСТВО: состоит из следующих элементов

- Ось 3.

Двух колесных центров 4.

- Двух зубчатых колес 2.

- Двух бандажей 1.

- Двух бандажных колец 5.

Ось кованная, после ее механической обработки образуются части: средняя, по обе стороны от которой расположены шейки под МОП, далее идут подступичные части для колесных центров, предподступичные части, шейки для буксовых подшипников и резьба для корончатых гаек. На торце есть центровое углубление, паз для стопорной планки, в котором расположены два резьбовых отверстия для болтов крепления планки. Все части оси разных диаметров имеют плавный переход (галтели). Все части оси шлифуются, а шейки под подшипники букс и подступичные части накатываются роликами для упрочнения поверхностного слоя.

Бандаж литой, в поперечном сечении имеет:

- Внутреннюю поверхность, на которой находится бурт и паз для бандажного кольца.

- Внутреннюю вертикальную грань.

- Поверхность катания, на которой два уклона – 1/7 и 1/20. Обеспечивают самоцентрирование колесной пары на прямом участке пути и плавное набегание на рамный рельс в пошерстном направлении, а также уменьшают проскальзывание бандажа в кривых участках пути, который катится по внутреннему рельсу.

- Наружная вертикальная грань.

- Между поверхностью катания и наружной гранью фаска 5х45˚. Обеспечивает плавное набегание на рамный рельс и замедляет процесс уширения бандажа при выдавливании металла с поверхности катания, а значит, отодвигает срок обточки.

Ширина бандажа 140 мм, круг катания находится на расстоянии 70 мм от внутренней грани. Толщина нового бандажа по кругу катания – 90 мм. Между поверхностью катания и внутренней гранью находится гребень, его высота 30 мм, на нем имеется уклон, который обеспечивает плавное набегание бандажа на остряк стрелки при противошерстном движении.

Бандажное кольцо может быть целое или составное, то есть сварное, но не более, чем из 3-х частей.

Дата добавления: 2015-12-22 ; просмотров: 3663 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Среднесетевые нормы межремонтных периодов

| Вид и серия подвижного состава | Нормы пробега, тыс.км., или продолжительность работы между | |||||

| Техническим обслуживанием ТО-3 | Текущими ремонтами | Капитальными ремонтами | ||||

| ТР-1 | ТР-2 | ТР-3 | КР-1 | КР-2 | ||

| Электровозы: | — | |||||

| ВЛ80 (всех видов) | — | |||||

| ВЛ60 (всех | ||||||

| индексов) | ||||||

| ВЛ8, ВЛ23 | 12,5 | |||||

| ВЛ10, ВЛ11,ВЛ82 | 30 сут.. | 2 мес. | 1,5 года | З года | 6 лет | 12 лет |

| маневровые, | ||||||

| вывозные и | ||||||

| передаточные | ||||||

| Электропоезда: | 5 сут. | 50 сут. | ||||

| ЭР1, ЭР2, ЭР9 | 5 сут. | 50 сут. | ||||

| ЭР22 | ||||||

| Тепловозы: | 7,2 | 29 | 210 | 680 | 1360 | |

| ТЭ10 (всех типов) | 17 сут. | 2,3 мес. | 18 мес. | 4,5 года | 9 лет | |

| 7,2 | 30 | 9,2 мес | 210 | 720 | 1440 | |

| 3ТЭ10В, ТЭ3, | 18 сут. | 2,5 мес. | 120 | 18 мес. | 5 лет | 10 лет |

| ТЭ7, | 10 мес. | |||||

| 3ТЭ3 | 7,5 | 37,5 | 300 | 900 | 1800 | |

| 18 сут. | З мес. | 150 | 18 мес. | 4,5 года | 9 лет | |

| 2ТЭП60, ТЭП70 | 8 | 40 | 9 мес. | 400 | 800 | 1600 |

| 18 сут. | З мес. | 200 | 30 мес. | 5 лет | 10 лет | |

| 2ТЭ116 | 15 мес. | |||||

| маневровые, | ||||||

| вывозные и | ||||||

| передаточные | 30 сут. | 7,5 мес. | 30 мес. | 7,5 лет | 15 лет | |

| тепловозы ТЭМ1, | 10 сут. | 2 мес. | 15 мес. | 200 | 600 | 1200 |

| ТЭМ2, ЧМЭЗ | 100 | 24 мес. | 6 лет | 12 лет | ||

| Дизель-поезда ДР1 | 12 мес. |

текущие ремонты ТР-1, ТР-2, ТР-3 – для восстановления основных эксплутационных характеристик и работоспособности локомотивов и МВПС путем ревизии, ремонта и замены отдельных деталей, узлов и агрегатов, регулировки и испытания, а также частичной модернизации;

капитальные ремонты КР-1 – для восстановления эксплуатационных характеристик, исправности и полного ресурса (срока службы) агрегатов, узлов и деталей, а также модернизации локомотивов; КР-2 – дополнительно к объему КР- 1 предусматриваются восстановление базовых агрегатов, узлов и деталей и полная замена электропроводов и кабелей.

Технические обслуживания ТО-4 (обточка бандажей колесных пар) разрешается совмещать с техническим обслуживанием ТО-3 и с текущими ремонтами ТР- 1 и ТР-2, увеличивая нормы продолжительности этих видов обслуживания и ремонтов из расчета 1 – 1,2 ч на обточку одной колесной пары.

Среднесетевые нормы периодичности технического обслуживания и ремонта локомотивов на моторвагонного подвижного состава основных серий энергетических затрат на тягу поездов, повышения безопасности движения, автоматизацией управления с выбором оптимальных режимов и т. д.

Особенно большой сложностью отличаются схемы современных локомотивов с тиристорно-импульсными системами управления, с передачами переменного тока. Усложняется не только электрическая, но и механическая часть за счет использования более сложных систем подвески и передач, тормозных и рессорных систем. В связи с этим увеличивается объем контрольных работ на ТО и повышаются требования к их качеству и эффективности. Исследования показывают, что из общего количества операции ТО более 50% приходится на контрольные работы. В то же время анализ технологических процессов ТО и ТР, например тепловозов, показывает, что еще недавно почти 2/3 рабочего времени использовалось непроизводительно: около 20% времени ТО затрачивалось на локализацию дефектной области (выявление неисправного узла или агрегата), около 40% – на поиск дефекта внутри этой области и только 35% — на восстановление (ремонт) отказавшего элемента. Поэтому столь актуальна разработка совершенных методов и средств выявления неисправностей, контроля технического состояния деталей, узлов и агрегатов локомотивов. Требуется и соответствующая организация технического обслуживания, совмещаемого с контрольно — диагностическими операциями, выполняемыми на специализированных позициях потока и стационарных постах с помощью специальных средств диагностирования.

Диагностирование – особый технологический процесс технического контроля – определение технического состояния и прогнозирование работоспособности оборудования по диагностическим параметрам, функционально связанным с рабочими параметрами, характеризующими техническое состояние этого оборудования. Диагностическими параметрами могут быть потребляемый ток, электрическое сопротивление, тепловой режим, вибрация и шумовой эффект, степень герметичности, наличие продуктов изнашивания трущихся деталей в смазочных маслах и т. д.

Технической диагностикой решаются три типа задач: 1) задачи диагноза – т.е. определение технического состояния, в котором находятся локомотив и его элементы в настоящий момент времени; 2) задачи прогнозирования состояния локомотива и его элементов, в котором они будут находиться в некоторый будущий момент времени; 3) задачи генеза – определение состояния локомотива и его элементов, в котором они находились в некоторый прошлый момент времени.

Позиции (посты) диагностики могут включаться в поточные линии ТО и ТР в начале для выявления неисправностей, в конце — для контроля исправного состояния после ТО и ТР. Входные и выходные посты диагностики могут совмещаться. Средства технической диагностики должны не только способствовать предупреждению отказов и выявлению неисправностей, но и прогнозировать остаточный ресурс исправной работы контролируемых агрегатов и узлов. Такое прогнозирование базируется на статистических методах теории надежности и предполагает выявление статистических закономерностей распределения отказов. Процесс прогнозирования может быть автоматизирован. Для этого применяют специальные вычислительные устройства и ТР в начале для выявления неисправностей, в конце — для контроля исправного состояния после ТО и ТР. Входные и выходные посты диагностики могут совмещаться. Средства технической диагностики должны не только способствовать предупреждению отказов и выявлению неисправностей, но и прогнозировать остаточный ресурс исправной работы контролируемых агрегатов и узлов. Такое прогнозирование базируется на статистически методах теории надежности и предполагает выявление статистических закономерностей распределения отказов. Процесс прогнозирования может быть автоматизирован. Для этого применяют специальные вычислительные устройства — | экстраполяторы, или предсказывающие фильтры. На вход такого устройства подают функцию f(t), отражающую закономерность изменения технического состояния детали, узла,агрегата, являющуюся предысторией прогнозируемого процесса, а на выходе получают ее предсказываемое значение f(t+Δt) в момент t+Δt.

Системы диагностирования могут быть: локальные или общие; функционального или тестового диагностирования универсальные или специализированные; встроенного диагностирования или внешними средствами; автоматические, автоматизированные или ручные.

Встроенные средства диагностирования, разрабатываемые на стадии проектирования локомотивов, обеспечивают непрерывный контроль рабочих или диагностических параметров оборудования локомотивов в процессе их эксплуатации. К таким средствам относятся амперметры, скоростемеры, термометры.

Определилась необходимость и целесообразность создания поточной технологии технического обслуживания локомотивов с применением диагностики.

Для тепловозов созданы поточные линии технического обслуживания ТО-2 и ТО-3 с встроенными постами диагностики, обеспечивающие сочетание операций диагностику контроля, очистки и регулировки в едином технологическом процессе поточного обслуживания.

Поточную линию технического обслуживания локомотивов с применением диагностики можно рассматривать как информационно-контролирующий и информационно-контролирующий блок общей системы управления техническим состоянием локомотивов, предусматривающий обеспечение нормального функционирования локомотивного парка (исследования ХИИТа, Э. Д. Тартаковского). Внедрение в эксплуатационную и практику диагностических методов объективного контроля за состоянием деталей, узлов и агрегатов позволяет целесообразно сочетать принципы планово-предупредительного ремонта с ремонтом по фактическому состоянию. Приэтом решаются многие важные проблемы, связанные с повышением надежности эксплуатируемого парка локомотивов, экономией электроэнергии и топлива на тягу поездов, снижением трудоемкости ремонта Разработаны и применяются диагностирование технического состояния тепловозных дизелей по специальному анализу смазочного масла, герметичности камер цилиндров, колесно-моторных блоков по виброакустическим характеристикам, якорных, моторно-осевых и буксовых подшипников, тяговых зубчатых передач по данным вертикальных виброускорителей и пр. Планируется создание во всех крупных локомотивных депо поточных линий технического обслуживания и ремонтов в единой комплексе с позициями (постами) технической диагностики с вводом данных всех применяемых методов в ЭВМ с тем, чтобы по специальной программе получать комплексное заключение о состояьпш агрегатов, узлов и деталей электровозов и тепловозов и рекомендации о необходимом объеме работ по осмотру (обслуживанию) и ремонту.

Источник

Двух колесных центров 4.

Двух колесных центров 4.