- Все про контроллеры электросамоката | Схема, проверка, ремонт

- Принцип работы контроллера

- Схема подключения и распиновка контроллера электросамоката

- Ремонт контроллера Xiaomi QiCycle (замена силового ключа)

- Устройство и ремонт электронного контроллера стиральных машин Hansa серии PA

- Назначение электронного контроллера

- Маркировка и расположение элементов

- Описание соединителей контроллера

- Структурная схема

- Совместная работа элементов контроллера

- Характерные неисправности электронного контроллера и способы их устранения

- Маркировка и описание элементов, используемых в контроллере

Все про контроллеры электросамоката | Схема, проверка, ремонт

Электросамокат отличается от обычного самоката наличием дополнительных компонентов. Главные из них – встроенный в колесо бесколлекторный электродвигатель, аккумуляторная батарея и контроллер. Аккумуляторная батарея обеспечивает автономное питание мотора, а коллектор отвечает за его корректное управление и контроль работы. Среди представленных в продаже электронных компонентов есть масса готовых решений, позволяющих снабдить электроприводом как самокат, так и другие виды персонального транспорта.

Предшественники современных контроллеров напоминали массивный реостат. Теперь они компактны, не имеют движущихся элементов и регулируют передачу электроэнергии к двигателю в зависимости от длительности поступающих импульсов. Контроль и управление электросамокатом производится при помощи пульта, закрепленного на руле. Обычно на пульте есть рычаги или кнопки для включения питания и фар, выбора режимов и скорости езды.

На дисплее может отображаться текущая скорость, уровень заряда батареи, пробег и другая информация. При отсутствии дисплея минимальную информацию о работе устройства могут предоставлять светодиодные индикаторы. Многие современные электросамокаты интегрируются со смартфонами, которые берут на себя функции дисплея и пульта управления.

Принцип работы контроллера

Первостепенная задача этого элемента – подавать на электромотор энергию, получаемую от аккумуляторной батареи. Проходящий по обмоткам ток создает магнитное поле, которое взаимодействует с находящимися в мотор-колесе магнитами ротора. В результате колесо приводится в движение, причем частотой вращения управляет контроллер. Принцип работы контроллера электросамоката таков: он принимает сигнал от ручки газа и с учетом продолжительности поступающих импульсов регулирует скорость вращения мотора.

Кроме основной задачи, этот контролирующий и управляющий элемент:

- регулирует скорость вращения электромотора;

- управляет крутящим моментом;

- обеспечивает плавное и мягкое торможение при помощи изменения продолжительности импульсов;

- защищает электродвигатель;

- не допускает глубокой разрядки батареи – выясняет напряжение АКБ и при его критическом снижении отключает мотор от питания;

- при помощи встроенного термодатчика отслеживает температуру и не допускает токовых перегрузок.

Схема подключения и распиновка контроллера электросамоката

К контроллеру подсоединяется электромотор и остальные электрокомпоненты самоката. Для их подключения используются многожильные соединительные провода в термостойкой изоляции из силикона. Совместимость контроллера с электродвигателем и АКБ электросамоката определяется по максимальному току, напряжению батареи и другим рабочим параметрам.

Рассмотрим схему подключения контроллера электросамоката и функции контактов на примере устройства, разработанного для управления трехфазными электромоторами с рабочими параметрами 36 В и 350 Вт. В таблице приведен перечень электрических разъемов контроллера, их назначение и цвета изоляционного покрытия используемых в них проводов.

Подключение к ручкам тормоза и стоп-сигналу. К общему жгуту проводов подключено 2 разъема.

Источник

Ремонт контроллера Xiaomi QiCycle (замена силового ключа)

В прошлой статье я писал о том, как отремонтировал неисправный велосипед QiCycle (с неработающим мотором) методом замены контроллера. Этот ремонт, конечно, быстрый, но недешёвый. Иногда разумнее заменить весь электронный модуль, но если есть возможность отремонтировать неисправный – почему бы это не сделать?

Если вы помните, моё предположение о причине неисправности было следующим: замыкание фазовой цепи внутри контроллера. А именно, закоротило какой-то силовой ключ, он же – полевой транзистор, он же – мосфет (MOSFET).

И что вы думаете? Буквально через пару дней ко мне обратился другой владелец QiCycle с аналогичной проблемой (не работает мотор). Собственно говоря, его велосипед вышел из строя ещё в прошлом году, но до ремонта дело не дошло. Я попросил владельца покрутить колесо в обратную сторону – и такая элементарная диагностика показала, что оно тоже крутится с рывками!

И вот я решил дойти до конца: вскрыть корпус контроллера чтобы проверить свою гипотезу – и, если она окажется верной (в чём я не сомневался ни на секунду), отремонтировать модуль контроллера и поделиться важной информацией с сообществом.

Приступаем. Первая задача – правильно вскрыть корпус контроллера QiCycle.

Вывинчиваем 8 маленьких саморезов в торцевых заглушках корпуса, по 4 штуки с каждой стороны.

Вывинчиваем 4 винта на боковых сторонах контроллера.

Торец с кабелем фонаря можно приподнять просто пальцем руки. Он срывается с места с усилием, но в принципе, его изнутри держит только небольшое количество компаунда, которым залит контроллер.

Аккуратно отделяем торец от корпуса. Внутри видно жёлтый компаунд, которым заполнена нижняя часть контроллера. Он довольно-таки рыхлый и слабо держится на поверхностях, поэтому легко отделяется от деталей (ну, или детали легко отделяются от компаунда).

С противоположной стороны, где разъём батареи, торцевая крышка не отделяется (так как она связана с припаянным разъёмом батареи). Но рекомендую аккуратно пройтись по периметру тонким скальпелем, чтобы отделить её от компаунда.

Сам алюминиевый корпус контроллера состоит из двух половин.

Теперь посмотрите на торец корпусных половинок: с верхней стороны там слабая защёлка (см. фото ниже), а с другой (нижней) – замок посерьёзнее.

С силой раздвигаем половинки корпуса у верхней части контроллера.

В щель можно вставить отвёртку и с её помощью раздвинуть половинки. А ещё лучше это делать пластиковой лопаточкой.

Половинка корпуса легко снимается.

Вторая сидит более плотно. Немного помогает скальпель, с помощью которого можно аккуратно отделить компаунд в доступных местах, а также отсоединить пластину радиатора от корпуса.

Ещё отделению мешает разъём. Прилагая силу то здесь, то там, в итоге мы отделяем и вторую половинку корпуса.

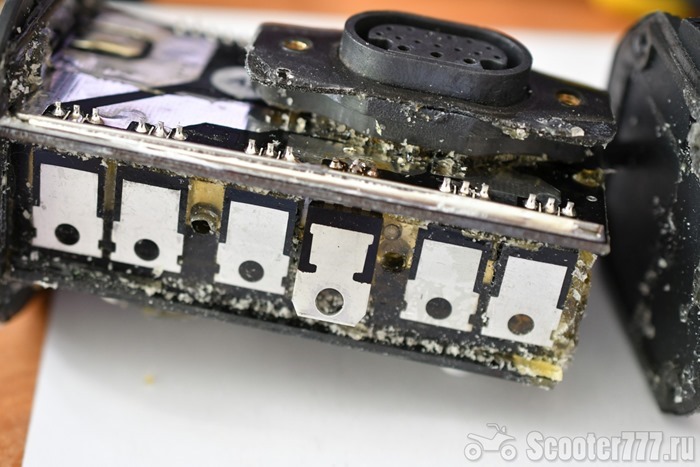

Вот внутренности контроллера. Он состоит из трёх электронных плат. На одной находится управляющая электроника (см. следующее фото). Под ней есть ещё одна плата (на фото не видно, но именно от неё идёт кабель для переднего фонаря). На противоположной стороне контроллера – третья плата, там в основном силовая часть (полевые транзисторы).

Крайние платы соединены между собой с помощью неразъёмного коннектора.

Вот третья плата, на которой установлен главный разъём, а также полевые транзисторы (мосфеты) – их контакты видно под толстым слоем компаунда. Кроме них, другой электроники здесь почти нет (есть с обратной стороны, но её совсем мало). Здесь же подключаются «плюс» и «минус» от батареи.

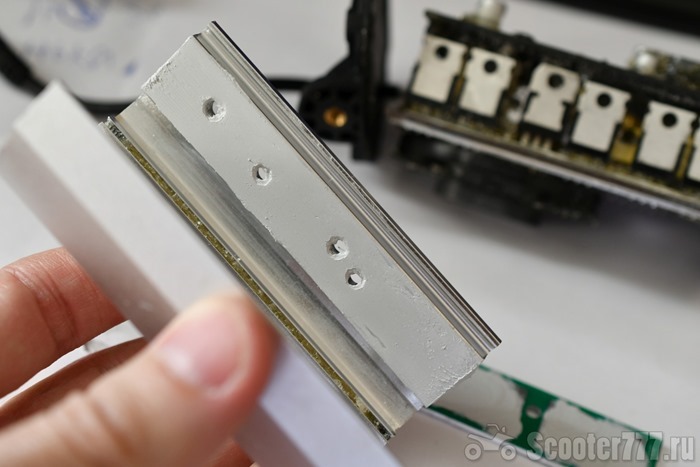

На следующем фото вы видите пластину радиатора, к которой прилегают мосфеты (с обратной стороны).

Необходимо удалить компаунд со стороны печатной платы. Интересно, что помимо компаунда, никакого лакового покрытия на плате нет. И убрав компаунд, мы сразу получаем возможность прозвонки электронных компонентов.

Итак, контакты мосфетов свободны. Поскольку я уже был уверен, что проблема заключается в замыкании одного из транзисторов, я просто включил мультиметр в режим прозвонки и стал прозванивать поочерёдно все мосфеты, по 3 контакта. И вот, четвёртый слева транзистор вызвал звуковой сигнал мультиметра на среднем и правом контактах, что является свидетельством замыкания между истоком и стоком! Моя гипотеза подтвердилась.

Чтобы добраться до транзистора, необходимо удалить планку радиатора. Для этого я сначала убрал компаунд по периметру, а затем аккуратно поддел её отвёрткой сбоку.

Планка отклеилась, и я получил доступ к корпусам транзисторов.

Отогнул неисправный мосфет немного наружу для того чтобы было удобнее его вытаскивать. К счастью, компаунд очень легко отделяется, поэтому все эти операции выполняются без затруднений. А затем, прислонив жало паяльника, я легко выпаял транзистор с его места.

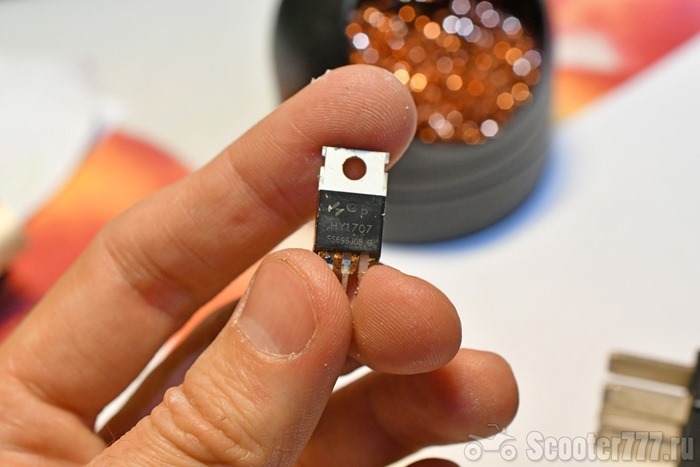

Вот и источник неисправности: копеечная деталь, полевой транзистор HY1707, его характеристики – N-канальный, 75 В, 80 А. Параметры с большим запасом, однако несмотря на это он всё равно вышел из строя. Такое бывает с силовыми элементами, увы, случай не уникальный!

Осталось только заменить транзистор, но конечно же, в России именно такой модели нет. Можно подобрать аналог, это вообще не проблема – просто по схожим характеристикам. И всё будет отлично работать.

У меня имелись транзисторы STP80NF70, характеристики 68 В, 98 А – что даже выше, чем у оригинальных. Поэтому я взял такой мосфет и припаял его вместо старого.

Тестовая схема для проверки исправности модулей:

Включаем дисплей. Контроллер (MC) исправен, показывает версию прошивки:

Ну что же, момент истины? Нажимаем на датчик усилия отвёрточкой – и…

Всё прекрасно работает, как и ожидалось!

Теперь хорошо бы очистить детали от старого компаунда и приобрести новый. Теоретически, компаунд можно и не использовать, однако тогда нет никаких гарантий, что пайка деталей не развалится. Компаунд служит в первую очередь именно для защиты от вибраций, поэтому его здесь так много и поэтому он сосредоточен именно в той части, где мосфеты крепятся к радиатору. Отковыривать его довольно муторно, и нужно делать это аккуратно, потому что ненароком можно сковырнуть и электронные детали.

Я купил силиконовый двухкомпонентный компаунд Rexant ПК-68.

Что же, пора собирать контроллер. Не забываем про термопасту, которую нужно нанести на планку, контактирующую с корпусом контроллера, а также на внутреннюю плоскость в месте контакта корпуса с планкой.

Состыковываем половинки корпуса, после чего завинчиваем 4 самореза с торца и винты, крепящие прижимную планку радиатора мосфетов и главный разъём проводки.

Теперь следует залить компаунд. Нужно смешать основу с отвердителем и перелить её в корпус контроллера.

Всё сделано, теперь прикручиваем второй торец и оставляем контроллер на сутки вот в таком положении, чтобы компаунд затвердел в области транзисторов.

Через сутки всё полностью готово.

Что можно сказать по итогам. Во-первых, выход из строя полевого транзистора в контроллере QiCycle – явление не уникальное. Помимо двух случаев, с которыми я столкнулся непосредственно, недавно я ещё видел пару жалоб на неработающий мотор, и похоже, что поломка та же самая. Во-вторых, ничего страшного нет, проблема довольно несложно устраняется, и нет необходимости менять контроллер целиком. В-третьих, продиагностировать данную поломку очень просто: нужно прокрутить переднее колесо в обратном направлении, и если оно будет вращаться затруднённо и с рывками – практически однозначно можно сделать вывод, что сгорел мосфет в контроллере.

Надеюсь, данная статья окажется полезной для сообщества владельцев Xiaomi QiCycle. Если вы находитесь в Москве, могу отремонтировать ваш контроллер QiCycle, обращайтесь.

Внимание: данная статья и изображения в ней являются объектами авторского права. Частичное или полное воспроизведение на других ресурсах без согласования запрещено.

Источник

Устройство и ремонт электронного контроллера

стиральных машин Hansa серии PA

В этой части мы подробнее остановимся на описании и ремонте электронного контроллера для стиральных машин HANSA серии PA, который используется в представленных на российском рынке моделях РА4510В421, РА4512В421, РА5512В421, РА4580В421, РА5510В421, РА5580В421 и др.

Назначение электронного контроллера

Электронный контроллер стиральных машин HANSA серии РА выполняет следующие функции:

- выбор программы стирки и дополнительных режимов стиральной машины с помощью переключателя программ и соответствующих кнопок (эти элементы выведены на переднюю панель машины);

- индикация режимов работы машины;

- управление электронными клапанами залива воды;

- управление приводным мотором, который обеспечивает вращение барабана машины в различных режимах ее работы (при стирке или при отжиме). Для обеспечения контроля скорости вращения мотора, на его оси установлен тахогенератор, сигнал с которого поступает в контроллер;

- управление нагревом воды в баке до заданной температуры, исполнительным элементом служит ТЭН, а элементом контроля — датчик температуры;

- управление устройством блокировки люка;

- управление распределительным клапаном JET SYSTEMS;

- управление сливным насосом (помпой);

- контроль уровня воды в баке с помощью датчика уровня;

- контроль протечек воды с помощью датчика AQUASTOP;

- включение/выключение машины.

Кроме того, для контроля работоспособности элементов СМ, контроллер обеспечивает выполнение программы автотестирования с последующей индикацией возможных ошибок. Запуск автотеста, порядок его выполнения и индикация коДов ошибок подробно описаны в статье о ремонте СМ Hansa

Маркировка и расположение элементов

Внешний вид контроллера показан на рис. 1 (вид сверху) и 2 (вид снизу).

Рис. 1 Внешний вид (сверху) электронного контроллера

Рис. 2 Внешний вид (снизу) электронного контроллера

В виду отсутствия принципиальной схемы приведем расположение основных элементов на плате контроллера. Это поможет ремонтникам быстро найти неисправный элемент на плате.

Источник питания

- Силовой трансформатор — 5 на рис. 1;

- стабилизатор напряжения U1 7905 (-5 В) — 6 на рис. 1;

- сетевой выключатель — 7 на рис. 1;

- выпрямитель—8 на рис. 2;

- предохранители (разрывные резисторы) — 17 на рис. 2.

Симисторы и их схемы согласования (СС)

- Управления распределительным клапаном JET SYSTEMS — 7 на рис. 1, его СС — 9 на рис. 2;

- управления клапанов залива воды — 8 на рис. 1, СС — 10 на рис. 2;

- управления сливным насосом — 9 на рис. 1, СС — 11 на рис. 2;

- управления приводным мотором — 10 на рис. 1, СС — 12 на рис. 2;

- управления блокировкой люка — 11 на рис. 1, СС—13 на рис. 2.

Реле и их СС

- Управления реверсом — 12 на рис. 1, СС—13 на рис. 2;

- управления ТЭНом — 13 на рис. 1, СС — 14 на рис. 2.

Остальные элементы

- Процессор U1 — 15 на рис. 2;

- память U2 — 16 на рис. 2;

- регулятор скорости вращения центрифуги VR1 — 14 на рис. 1;

- ключи питания индикаторов — 18 на рис. 2;

- СС датчика AquaStop — 19 на рис. 2;

Устройство блокировки люка

СС тахогенератора — 20 на рис. 2;

СС датчика температуры — 21 на рис. 2.

Как уже отмечалось, указанный тип контроллера используется в моделях СМ HANSA сери РА.

Маркировка контроллера нанесена на бумажной этикетке (1 на рис. 1).

Пример маркировки показан на рис. 3.

| EI.G.T.:B421/PE301133 SW.: IC.00.A003-MASK 45/01/Elrad/588034 |

Рис. 3 Маркировка контроллера

В первой строке на рис. 3 указывается тип контроллера и серия СМ, в которой он используется, во второй — версия прошивки памяти процессора, в третьей — дата производства и заводской номер.

Версия прошивки памяти процессора в последних моделях контроллеров также нанесена на корпусе микросхемы.

Описание соединителей контроллера

Схема подключения элементов к контроллеру приведена на рис. 4.

Рис. 4 Схема подключения узлов СМК к электронному контроллеру

- S1 (2 на рис. 1) — соединитель для подключения питающего напряжения 220 В с сетевого фильтра;

- Х1 (3 на рис. 1) — соединитель датчика уровня воды (конт. 2-4), устройства блокировки люка (конт. 5-7) и ТЭНа (конт. 1);

- ХЗ (1 на рис. 2) — соединитель приводного мотора (статор — конт. 3, 6, ротор — конт. 4, 5) и тахогенератора (конт. 1, 2);

- Х9 (2 на рис. 2) — соединитель сливного насоса (конт. 1,2);

- Х6 (3 на рис. 2) — соединитель клапанов залива воды (конт. 3, 5, 7);

- Х10 (4 на рис. 2) — соединитель распределительного клапана системы впрыска воды JET SISTEMS (конт. 1,2);

- Х8 (5 на рис. 2) — соединитель выключателя Aquastop (конт. 1, 3);

- Х12 (6 на рис. 2) — соединитель датчика температуры (конт. 1, 3);

- системный соединитель (4 на рис. 2). Используется для программирования Flach-памяти процессора U3 (см. рис. 3).

Структурная схема

Структурная схема контроллера приведена на рис. 5.

Рис. 5 Структурная схема электронного контроллера

На плате контроллера размещены следующие элементы:

- микроконтроллер U3;

- энергонезависимая память U2;

- источник питания: сетевой трансформатор Т1, стабилизатор напряжения U1 и фильтрующие конденсаторы;

- светодиоды индикации режимов работы СМ;

- переключатель программ;

- управляющие кнопки;

- схема сброса микроконтроллера;

- реле ТЭНа и реверса приводного мотора;

- регулятор скорости отжима VR1;

- симисторы (ТС1-ТС6) управления клапанами залива воды, распределительного клапана JET SYSTEMS, сливного насоса и устройства блокировки люка;

- схемы согласования (СС). Это могут быть как транзисторные ключи, так и RC-цепи.

Совместная работа элементов контроллера

Основным управляющим элементом контроллера является микроконтроллер фирмы NEC типа µ PD78F9177Y (U1). Он выполнен в 44-выводном пластиковом корпусе типа LOFP и включает в себя следующие элементы:

- 8-битный центральный процессор 78KOS;

- масочное ПЗУ (16/24 кбайт) или Flash-память (24 кбайт) для хранения управляющей программы и настроечных файлов (в зависимости от конфигурации СМ);

- ОЗУ (512 байт);

- тактовый генератор (5 МГц);

- 6 портов ввода/вывода (количество разрядов в каждом порту — от 2 до 8);

- 8 каналов 8/10-битных АЦП;

- 8/16-битный таймер/счетчик;

- сторожевой таймер;

- последовательные интерфейсы CSI и I 2 C.

Следует отметить, что в зависимости от программного обеспечения микроконтроллера, его выводы могут иметь различное назначение. Назначение выводов микросхемы µ PD78F9177 приведено в табл. 1.

Таблица 1 Назначение выводов микросхемы µ PD78F9177

| Номер вывода | Обозначение | Назначение |

|---|---|---|

| 1 | P62/ANI0 | Вход с делителя напряжения переключателя программ |

| 2 | P62/ANI1 | Вход напряжения с датчика температуры |

| 3 | P62/ANI2 | Не используется |

| 4 | P62/ANI3 | Вход сигнала с датчика уровня воды |

| 5 | P62/ANI4 | Вход сигнала с датчика уровня воды |

| 6 | P62/ANI5 | Вход сигнала с датчика AQUASTOP |

| 7 | P62/ANI6 | Вход сигнала с регулятора (VR1) скорости вращения центрифуги |

| 8 | P62/ANI7 | Вход напряжения с управляющих кнопок |

| 9 | AVSS | Напряжение питания -5 В* |

| 10 | Р10 | Выход сигнала управления клапаном залива воды |

| 11 | Р11 | Выход сигнала управления клапаном залива воды |

| 12 | P30/INTP0/TI81 | Вход сигнала с тахогенератора приводного мотора |

| 13 | P31/INTP1/TО81 | Вход тактового сигнала 50 Гц (сигнал формируется от сети 220 В через резистивные делители) |

| 14 | P32/INTP2/TО90 | Выход управления сливным насосом |

| 15 | P33/INTP3/TО82 | Выход управления включением приводного мотора (скорость вращения) |

| 16 | P20/SCK20 | Выход управления реверсом приводного мотора |

| 17 | VDD1 | Общий |

| 18 | TxD20 | Сигнал передачи данных на системный соединитель (4 на рис. 1) |

| 19 | RxD20 | Сигнал приема данных с системного соединителя (4 на рис. 1) |

| 20 | SCL0 | Сигнал синхронизации шины I 2 C для обмена с микросхемой энергонезависимой памяти U2 |

| 21 | SDA0 | Сигнал данных шины I 2 C для обмена с микросхемой энергонезависимой памяти U2 |

| 22 | Vpp | Напряжение для программирования Flash-памяти процессора с системного соединителя (4 на рис. 1) |

| 23, 24 | XT1, XT2 | Выводы для подключения кварцевого резонатора 32768 Гц (не используются) |

| 25 | RSET | Вход начального сброса (активный уровень — низкий) |

| 26, 27 | X1, X2 | Выводы для подключения кварцевого резонатора 5 МГц |

| 28 | VSS0 | Напряжение питания -5 В* |

| 29 | VDD0 | Общий |

| 30-34 | P25, P26,P00, P01, P02 | Выходы управления светодиодными индикаторами |

| 35 | Р03 | Выход управления реверсом приводного мотора |

| 36 | Р04 | Не используется |

| 37 | VSS1 | Напряжение питания -5 В* |

| 38 | Р05 | Управление реле ТЭНа |

| 39 | Р50 | Управление блокировкой люка |

| 40 | Р51 | Не используется |

| 41 | Р52 | Не используется |

| 42 | Р53 | Выход управления распределительным клапаном JET SYSTEMS |

| 43, 44 | AVREF, AVDD | Вход напряжения с управляющих кнопок |

| * В качестве общего провода в схеме контроллера (см. рис. 3) используется шина «+» | ||

Для начального сброса микроконтроллера используется внешний сигнал RESET, формируемый соответствующей схемой (7 на рис. 2).

Для программирования Flash-памяти микроконтроллера используются сигналы системного соединителя ТхD20, КхD20 и внешнее напряжение для программирования 12 В).

Отметим, что сигнал «Переполнение бака» с датчика уровня воды поступает непосредственно на схему управления сливным насосом.

Сигналы с датчиков температуры, уровня воды, AQUASTOP, а также переключателя программ, регулятора скорости вращения центрифуги и управляющих кнопок поступают на входы АЦП микроконтроллера. Эти напряжения преобразуются в цифровые коды, которые обрабатываются, и в соответствии с управляющей программой процессор формирует сигналы управления исполнительными устройствами (клапаны залива воды, сливной насос, приводной мотор).

Скорость вращения приводного мотора управляется ШИМ сигналом с выв. 15 U3 (она в режиме отжима зависит также от положения регулятора скорости VR1).

Тактовый сигнал 50 Гц и сигнал с тахогенератора приводного мотора поступают на входы таймера микроконтроллера.

Процессор по шине I 2 С обменивается данными с микросхемой энергонезависимой памяти U2 типа 24С05 объемом 4 кбит. Она служит для хранения настроек СМ в соответствии с выбранной программой.

Переключатель программ представляет собой регулируемый делитель напряжения. Уровень напряжения на выходе переключателя соответствует той или иной выбранной программе.

Источник питания контроллера формирует два напряжения: нестабилизированное -12 В и стабилизированное -5 В (вырабатывается стабилизатором U1).

Напряжением -12В питаются транзисторные ключи управления реле реверса и ТЭНа, а напряжением -5В — микроконтроллер U3, энергонезависимая память U2 и другие элементы схемы.

Характерные неисправности электронного контроллера и способы их устранения

Перед тем, как приступать к ремонту электронного контроллера, необходимо убедиться в его неисправности, так как в большинстве случаев те или иные проблемы в работе СМ могут быть вызваны дефектами внешних элементов (например, датчика температуры, приводного мотора, клапанов залива воды и др.). Довольно часто неисправности возникают по причине отсутствия контактов в соединителях контроллера (особенно, в силовых цепях, например, в соединителе приводного мотора ХЗ).

Поэтому, прежде чем приступать к выполнению ремонтных работ, в большинстве случаев необходимо проверить элементы СМ, как отдельно, так и с помощью программы автотестирования.

Рассмотрим характерные неисправности электронного контроллера, а также способы их устранения.

СМ не включается

В подобном случае вначале проверяют поступление сетевого напряжения на соединитель S1 с сетевого фильтра.

Если фильтр исправен, проверяют исправность выключателя питания (7 на рис. 1), а также его пайку. Часто причиной подобного дефекта также является нарушение пайки соединителя S1.

Возможен также случай, когда корпус сетевого выключателя отклеивается от платы контроллера, и он смещается вправо (см. рис. 2) или приподнимается над платой. Вследствие этого, при повороте программного диска (15 на рис. 1), толкатель 16 сдвигается на расстояние, недостаточное для полного утапливания штока сетевого выключателя. Чтобы в дальнейшем этого не происходило, устанавливают выключатель в исходное положение и фиксируют его на плате клеем или металлическим хомутом.

Если же сетевой выключатель работает, а СМ по-прежнему не включается, проверяют элементы источника питания: сетевой трансформатор, выпрямительные диоды (8 на рис. 2), стабилизатор напряжения U1, фильтрующие конденсаторы и предохранители (17 на рис. 2).

Остальные элементы контроллера в подобном случае выходят из строя крайне редко.

Часто подобный дефект возникает при попадании на плату контроллера влаги (пены). Как правило, в этом случае микроконтроллер выходит из строя и требуется замена всей платы.

Также возможен случай, когда в одном из положений программного диска (15 на рис. 1)

СМ выключается.

Причина дефекта все та же — корпус выключателя приподнимается или сдвигается вправо (но на меньшее расстояние, как в предыдущем случае).

СМ не выполняет одну или несколько программ

Причина дефекта в большинстве случаев — отсутствие контакта в переключателе программ.

Для устранения неисправности снимают крышку переключателя (23 на рис. 2). На плате (под крышкой) очищают от загрязнений покрытые графитом площадки и, при необходимости, на крышке подгибают пружинные контакты. Устанавливают крышку и фиксируют краской ее место соединения с другой половиной переключателя.

Также проверяют на обрыв и на соответствие номиналу (100 Ом) весовые резисторы переключателя (22 рис. 2).

В худшем случае подобный дефект может быть вызван нарушением работы масочного ПЗУ (или Flash-памяти) процессора, но тогда необходима замена этой микросхемы (с аналогичной «прошивкой»).

В режиме стирки барабан машины вращается только в одну сторону (через паузу)

Причина дефекта может быть вызвана неисправностью контактных групп одного из реле реверса (12 на рис. 1). Также может быть неисправен один из транзисторных ключей схемы согласования (13 на рис. 2) соответствующего реле.

Не включается ТЭН. На передней панели СМ индикатор ГОТОВ мигает сериями по 5 вспышек, программа стирки продолжает выполняться

В подобном случае проверяют реле ТЭНа (13 на рис. 1), элементы СС (14 на рис. 2), соединители ТЭНа, а также сам ТЭН.

На передней панели СМ индикатор ГОТОВ мигает сериями по 15 вспышек

В большинстве случаев причина дефекта вызвана неисправностью процессора из или микросхемы энергонезависимой памяти U2. Однако все же необходимо проверить питание этих микросхем (-5 В) — см. описание выше.

Выполнение программы СМ прекращается. В некоторых случаях на передней панели индикатор ГОТОВ мигает сериями по 10 вспышек

Причина дефекта — питающее напряжение сети ниже нормы.

Подобный дефект также возможен, если на выв. 13 процессора отсутствуют импульсы частотой 50 Гц, поступающие от питающей сети через гасящие резисторы (24 на рис. 2). Общее сопротивление этих резисторов составляет 440 кОм (2 х 220 кОм).

Не включается один из элементов, управляемый соответствующим симистором на контроллере (приводной мотор, клапаны залива воды и др.). Или, наоборот, на этот элемент постоянно подается питающее напряжение

Если указанные элементы исправны, проверяют их цепи управления: от соответствующего вывода процессора (см. рис. 3), через СС — на управляющий электрод симистора. Также следует проверить исправность соответствующих симисторов, контактные соединители на контроллере, а также проводные соединители самих элементов.

Следует отметить, что при коротком замыкании всех выводов симисторов «в точку», велика вероятность выхода из строя элементов СС, а также микроконтроллера.

Маркировка и описание элементов, используемых в контроллере

Симисторы

Маломощный симистор Z00607 МА

Цоколевка (слева направо):

2 — управляющий электрод;

- Отпирающий ток — 5. 7 мА;

- Постоянное прямое (обратное) напряжение в закрытом состоянии — 600 В;

- Постоянный прямой ток в открытом состоянии — 800 мА.

Указанный симистор нельзя заменить на более распространенный МАС97, так как у последнего ниже прямое напряжение в закрытом состоянии (400 В) и выше отпирающий ток (15 мА).

Симистор средней мощности ВТВ — 12 600 (управление приводным мотором)

Отпирающий ток — 100 мА;

- Постоянное прямое (обратное) напряжение в закрытом состоянии — 600 В;

- Постоянный прямой ток в открытом состоянии—12 А.

Диоды

1N4004 (маркировка S1G);

ВА321 (маркировка JSS). Постоянный прямой ток — 250 мА, максимальное обратное напряжение — 200 В.

Транзисторы

ВС857В (п-р-п, маркировка 3Fp), функциональный аналог ВС 557В;

ВС847В (р-п-р, маркировка 1F), функциональный аналог ВС547В.

Подготовлено по материалам журнала « Ремонт & Сервис » серии РЕМОНТ № 100

Удачи в ремонте!

Всего хорошего, пишите to Elremont © 2007

Источник