Стандарт по кузовному ремонту

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА АВТОМОБИЛЬНОЙ ТЕХНИКИ

Требования к эксплуатационной технологичности и ремонтопригодности изделий

Motor vehicle maintenance and repair system.

Requirments for maintainability and repairability of items

Дата введения 1983-01-01

Постановлением Государственного комитета СССР по стандартам от 24 декабря 1981 г. N 5619 срок введения установлен с 1983-01-01

Переиздание. Июнь 1987 г.

Настоящий стандарт устанавливает требования к изделиям по обеспечению заданного уровня эксплуатационной технологичности (ЭТ) и ремонтопригодности (РП), а также значения показателей ЭТ и РП, предусмотренных ГОСТ 20334-81, для изделий автомобильной техники — полноприводных и неполноприводных автомобилей (грузовых, легковых и автобусов), прицепов и полуприцепов (далее — изделий).

Стандарт не распространяется на специальные и специализированные изделия автомобильной техники.

Требования к ЭТ и РП изделий должны включаться в техническое задание на разработку или модернизацию изделия и карту технического уровня.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в справочном приложении 1.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования по обеспечению ЭТ и РП изделий автомобильной техники имеют целью снижение затрат времени, труда и средств на техническое обслуживание и ремонт и повышение эффективности их использования в процессе эксплуатации.

1.2. Настоящим стандартом регламентируются значения нормируемых показателей ЭТ и РП изделий автомобильной техники.

1.3. Показатели ЭТ и РП изделий должны задаваться в виде величин:

периодичности видов технического обслуживания в километрах пробега изделия;

удельной оперативной трудоемкости технического обслуживания (без ежедневного) в человеко-часах на 1000 км пробега изделия;

удельной оперативной трудоемкости текущего ремонта в человеко-часах на 1000 км пробега изделия.

1.4. Значения всех показателей ЭТ и РП при техническом обслуживании и текущем ремонте заданы для первой категории условий эксплуатации и климатических районов с коэффициентом корректирования 1,0.

1.5. Периодичность технического обслуживания (кроме ежедневного), а также удельная оперативная трудоемкость технического обслуживания и текущего ремонта для иных категорий условий эксплуатации и иных климатических районов устанавливаются с учетом коэффициентов корректирования, приведенных в рекомендуемом приложении 2.

2. ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ И РЕМОНТОПРИГОДНОСТИ ИЗДЕЛИЙ

2.1. Конструкция и компоновка изделия и его составных частей должны обеспечивать проведение всех операций технического обслуживания (ТО) и текущего ремонта (ТР) с минимально возможными трудовыми и материальными затратами.

2.2. Общими требованиями по обеспечению ЭТ и РП изделий автомобильной техники являются:

увеличение периодичности ТО изделий;

повышение безотказности работы изделия и его составных частей;

обеспечение доступности к составным частям изделия, требующим проведения ТО и ТР;

обеспечение легкосъемности составных частей изделия;

стандартизация и унификация составных частей изделия и эксплуатационных материалов;

сокращение количества объектов изделия, требующих регулярного технического обслуживания;

сокращение номенклатуры и типоразмеров крепежных деталей;

совершенствование антикоррозийной защиты изделия, его составных частей и крепежных деталей;

обеспечение доступа к составным частям, требующим проведения антикоррозийной защиты в эксплуатации;

обеспечение контролепригодности при использовании по назначению, техническом обслуживании и текущем ремонте;

обеспечение приспособленности изделия к выполнению моечных, крепежных, регулировочных, смазочных, контрольно-диагностических и ремонтных работ;

обеспечение приспособленности к выполнению доводочно-регулировочных и контрольно-измерительных работ;

обеспечение возможности применения оригинальных конструктивных решений и новых материалов;

обеспечение полной геометрической и функциональной взаимозаменяемости однотипных составных частей при техническом обслуживании и ремонте;

снижение численности обслуживающего персонала и потребности в специалистах с высоким уровнем квалификации за счет уменьшения и упрощения демонтажно-монтажных, регулировочных и других работ.

2.3. Конкретные рекомендации по обеспечению ЭТ и РП изделий и их составных частей приведены в рекомендуемом приложении 3.

3. ЗНАЧЕНИЯ ПОКАЗАТЕЛЕЙ

3.1. Значения периодичности ежедневного (ЕО), первого (ТО-1) и второго (ТО-2) технического обслуживания, задаваемые в технической документации, и ТО по сервисным книжкам приведены в табл.1.

Периодичность технического обслуживания изделий автомобильной техники

(I категория условий эксплуатации)

Периодичность видов технического обслуживания

Источник

Автобизнес / Колонка AkzoNobel

Стандартизация в кузовном сервисе

Роль стандартов в автоматизации производства

Когда звучат слова «стандартизация» или «стандарт», первое, что приходит в голову – это ГОСТ и все, что с этим связано. Стандартизация ассоциируется у нас с огромными производствами и принципом «делай как все». Так ли это на самом деле? Может ли стандартизация помочь в кузовном сервисе или в малом бизнесе? Попробуем разобраться. Этим обзором мы открываем серию публикаций, посвященных роли стандартизации в кузовном сервисе и практическим примерам ее применения. В этот раз определим, почему стандарты так важны для автоматизации производства

Автоматизация в кузовном сервисе – что имеется в виду?

Под автоматизацией обычно подразумевают сокращение рутинных операций, выполняемых сотрудниками – в основном с документами и цифрами, а также уменьшение роли «человеческого фактора» – ошибок и неточностей при работе с информацией.

Для отдельных административных функций, таких как бухгалтерия, склад, продажи, существует большое количество программных продуктов, например приложения на базе «1С». При этом большой

АВТОР

Сергей Осипов, директор по бизнес-консалтингу «Акзо Нобель Автопокрытия»

«провал» существует в связи этих частей между собой, а в особенности между специализированными программами сервиса и административной частью. В результате сотрудникам все еще приходится работать с огромным объемом печатных и даже рукописных документов, переносить данные из одного ПО в другое.

Одним из важных пунктов автоматизации процессов в кузовных цехах становится учет материалов. Здесь ситуация еще сложнее – проблема не только в переносе информации, но и в объективном сборе первичных данных: сколько, чего и куда потрачено. В этом случае стандарты приобретают первостепенное значение и автоматизация становится невозможной без стандартизации. Кстати, стандарты удавалось вводить даже во время проекта, но обойтись без них не удавалось ни разу.

Автоматизация невозможна без стандартов

Автоматизация означает, что часть работы должна сделать программа вместо человека. Программа не умеет думать и решать, она просто исполняет последовательность действий. Подали что-то на входе – получили что-то на выходе. Если это самое «на входе» будет иметь неожиданные свойства, то и на выходе получится непонятно что. Приведу несколько примеров.

- Ошибки при вводе материалов. Вводят позиции материалов в «1С» совсем не специалисты производства. Для них любой материал – это просто позиция Х с названием и ценой. В итоге оказывается, что лакокрасочные материалы (которых несколько сотен) введены в литрах, килограммах, штуках без всякой системы. В то же время обмен данными между разными ПО должен проходить по единому принципу. Классификатор материалов и единые правила единиц измерения – вот что должно стать стандартом в этом случае.

- Неточности в аналитике расходов. Показатель по расходу материалов должен зависеть от технологии, экономии использования, нормативов. Но типичным примером является ситуация, когда классификатора материалов нет и в отчетность по расходу попадают сотни позиций, никак не зависящих от решений руководства и эффективности персонала в текущем периоде. Получается, люди старались, а результат по отчету хуже. Такие методы оценки результатов похоронили не один десяток интересных проектов. Снова классификатор материалов по целям использования должен стать основой стандартных отчетов.

Другое важное направление автоматизации – цифровизация процесса цветоподбора. Ошибки исполнителей здесь могут быть на каждом шагу: техника измерения цвета, методика пересчета и сохранения формул, режим нанесения образца и т.д. Каждое отклонение от стандарта вносит свои погрешности в конечный результат. В итоге персонал, привыкший работать, как раньше, сначала совершает ошибки, а затем говорит: «Мы в это не верим, оно не работает».

- Сохранение сервисных формул. Все без исключения специалисты цветоподбора, колористы стремятся сохранять свои наработки сервисных формул. Типичная ошибка, препятствующая автоматизации – погрешности расчета конечной формулы. Традиционно шаги подбора записываются на бумаге, затем итог считается простым сложением. При этом игнорируется тот факт, что на каждом этапе объем краски различается. Использование программных средств колористики и расчета формул позволяет получить правильный результат.

- Сохранение измерений и повторный поиск. Цифровой подход предполагает, что поиск цвета будет происходить по замеру прибором. Это как своего рода штрихкод, приклеенный к товару. Для правильного повторения результата нужно, чтобы измеряемый образец был выполнен правильно, чтобы также правильно производился замер, а режим окраски в следующий раз совпадал с исходным. Все это довольно часто не соблюдается в кузовном производстве. Решением здесь может быть стандарт нанесения и измерения цвета. Причем для простоты использования стандарт должен быть наглядным (визуальным).

Это только небольшая часть всей истории. Но очевидно, что автоматизация требует повторяемости результата, чтобы задача выполнялась одинаково разными сотрудниками и одинаково в разные периоды времени. Это требование достигается как раз через стандартизацию процесса. Совершенно не обязательно брать готовый стандарт извне компании. Его можно создать самостоятельно внутри из опыта собственных сотрудников, можно взять идеи на рынке. Главное, что выбранный путь должен быть «узаконен», и далее ему должны следовать все исполнители.

«Стандартизация метода означает выбор из множества возможных путей лучшего и принятие его в качестве стандарта». Генри Форд.

С чего начать проект по автоматизации и на что обратить внимание?

- Сформулировать цель этого изменения. Например, сколько времени и денег это сэкономит, кому конкретно поможет делать больше и быстрее, какие потери исключит. Далее эти аргументы помогут на многих этапах убедить сотрудников, выделить финансирование, убедить себя не останавливаться на полпути.

- Если речь идет о применении внешнего ПО, выбрать поставщика решения, а не «программы в коробке». Отличие будет в том, что поставщик решения сам предложит самые важные стандарты и процедуры, а также пошаговый план внедрения. Это позволит избежать ошибок, «отката назад», переделок.

- Заранее быть готовыми к тому, что процесс автоматизации займет время. Часто это время измеряется месяцами. И речь здесь вовсе не о сложности установки программ. Наибольшая сложность – это изменение поведения сотрудников, которым нужно научиться новым процессам и привыкнуть к ним.

- Быть готовым к сопротивлению изменениям и даже саботажу. Автоматизация требует не только изменения процедур, но и высокой дисциплины их исполнения с точки зрения качества и времени. Практически это означает, что сотрудникам придется навязывать определенный стиль работы с современными инструментами, даже если все они против и в один голос утверждают, что их метод работы – самый эффективный и лучший. Есть многочисленные примеры, когда после запуска комплексной программы все останавливалось только из-за того, что один из участников не нажал вовремя кнопку, чтобы запустить процесс или поставить одобрение.

- Провести с поставщиком решения предварительный аудит состояния (не важно, всего предприятия или отдельного участка) на соответствие требованиям автоматизации. Составьте пошаговый план и будьте готовы его выполнить. Нередки случаи, когда процесс внедрения тормозился только из-за того, что какой-то отдельный компьютер не подключен в сеть или не соответствует требованиям. А прокладка сети или закупка оборудования требовали официальной процедуры с выбором исполнителя через открытый конкурс, и это тормозило проект на целый месяц.

- Разделить процесс на этапы: как минимум анализ, подготовку, внедрение и стабилизацию. Это позволит оценивать результат каждого шага, готовность к следующему и не питать иллюзий насчет скорости процесса.

Автоматизация – действительно эффективный инструмент, способный сократить расходы и сделать процессы производства более прозрачными для руководителя. Примеры выполненных проектов по введению стандартов и автоматизации можно посмотреть на сайте AkzoNobelConsulting.ru. Также можно получить бесплатную консультацию через форму обратной связи.

Материал опубликован на правах информационного партнерства

Источник

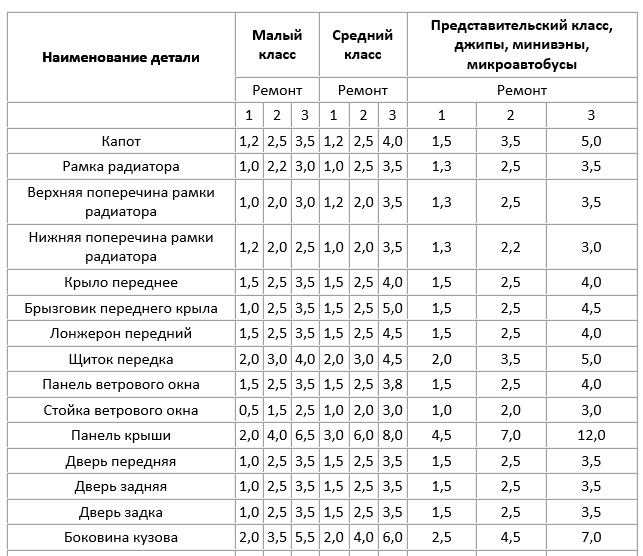

Нормы кузовного ремонта

Большинство автолюбителей интересует конечная стоимость кузовного ремонта их поврежденного автомобиля, при этом мало кто задумывается, из чего складывается эта сумма. Один из главных определяющих факторов – это трудоемкость работы. И она рассчитывается отнюдь не «на глаз». Существуют определенные нормы кузовного ремонта, которые так или иначе принимает во внимание любой автосервис.

- Нормативы созданы путем оценки сложности ремонта конкретной детали.

- Они различаются по типам автомобилей (малый, средний и представительский класс) и типам ремонта.

- Цифры обозначают коэффициенты, на которые после умножается стоимость нормо-часа рабочего.

Вот фрагмент этой таблицы для автомобилей иностранного производства.

Очевидно, что коэффициенты увеличиваются в зависимости от типа ремонта.

- Ремонт № 1 – выправление повреждений в легкодоступных местах (менее 20 % поверхности)

- Ремонт № 2 – ремонт повреждений в легкодоступных местах (менее 50 % поверхности), усадка металла в труднодоступных местах.

- Ремонт № 3 – выправление повреждений в легкодоступных местах (до 50 % площади) либо ремонт с вытяжкой или усадкой металла в труднодоступных местах.

Каждое ремонтное предприятие самостоятельно устанавливает стоимость нормо-часа своих работников и формирует цену в каждом конкретном случае индивидуально в зависимости от видов и мест повреждений.

Если Вы хотите узнать, сколько будет стоить кузовной ремонт Вашего авто, воспользуйтесь нашим удобным сервисом оценки стоимости работ по фото. Вам нужно всего лишь указать свои контактные данные, краткую информацию о машине, а также прислать до 5 фотографий повреждений.

Источник