- Поточная технологическая линия по ремонту гасителей колебаний ЭНГА-М

- Ресурсные стенды для испытания гасителей колебаний

- Стенд ЭНГА СИЛ-02-01 для испытания гидродемпферов подвижного состава

- Обращаем Ваше внимание на стенд модификации СИЛ-02-01-S , который включает в себя отдельный модуль для испытания гасителей колебаний длиной до 1 метра с амплитудой +/- 150 мм.

- Технические характеристики

- Также доступны к заказу:

- Обслуживание и ремонт гидравлических гасителей

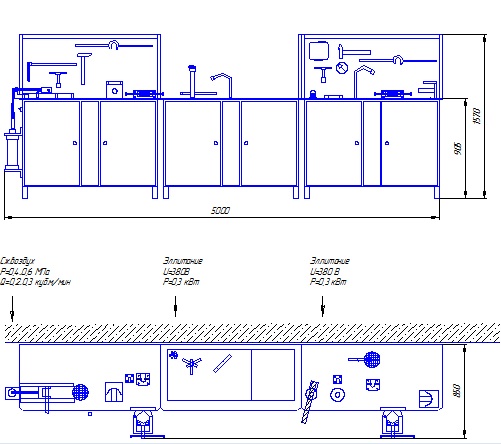

Поточная технологическая линия по ремонту гасителей колебаний ЭНГА-М

Поточная технологическая линия по ремонту гасителей колебаний ЭНГА М предназначена для качественного ремонта и регулировки гидравлических гасителей колебаний тележек пассажирских вагонов.

Оборудование обеспечивает полный цикл ремонтных операций:

- сухую очистку гасителей;

- выпрессовку (запрессовку) металлических втулок головок гасителей;

- высверловку винтов фиксации верхней головки гасителей;

- разборку и сборку с высокой производительностью без повреждения рабочих поверхностей гасителя;

- качественную мойку деталей гасителя с предварительной двойной системой очистки моющего раствора;

- регулировку разгрузочных клапанов;

- контроль и доработку проходных сечений дроссельных просечек;

- заправку маслом в рабочие полости гасителя под давлением с предварительной очисткой.

- контроль качества работы гасителя до окончательной сборки

Состав технологического оборудования

1. Рабочее место по ремонту и регулировке гидравлических гасителей колебаний

Рабочее место представляет из себя специализированные верстаки оснащенные всеми необходимыми приспособлениями.

- Верстак разборки включает в себя устройства для растяжки гасителя, разборки штока, поршневого и донного клапанов, емкость для сбора отработанного масла.

- Верстак мойки состоит из ванны, насосной станции по подаче и подготовке моющего раствора. Встроенная система фильтрации.

- Верстак сборки включает в себя устройства для проверки, сборке и настройки разгрузочных клапанов и дроссельных просечек, приспособления по сборке штока, закачке маслом рабочей группы гасителя, насосную станцию для подачи и подготовки масла. Встроенная система фильтрации масла.

2. Установка для механической очистки гасителей

- Качественную сухую очистку гасителя;

- Визуальный контроль очистки гасителя во время работы установки;

- Сбор продуктов очистки в специальный поддон;

- Таймер управления чистки гасителя;

- Быстросменные щетки;

Для чистки используются полимерные щетки с большим ресурсом эксплуатации. Эффективность чистки в разы превышает эффективность чистки гасителей вертикального типа.

3. Устройство для выпрессовки/запрессовки втулок

Состоит из двухстоечного основания и гидравлического домкрата. Конструкция устройства предусматривает возврат рабочего штока домкрата в исходное положение посредством пружинных демпферов.

Комплект прилагаемых оправок позволяет производить как выпрессовку, так и запрессовку металлических втулок.

4. Устройство для высверловки штифтов

Включает в себя вертикально сверлильный станок с направляющим лотком для резервуара гасителя.

Поточная линия поставляется с двухлетней гарантией на все узлы и обеспечивается полным комплектом рабочей документации.

Автоматизированный стенд АСИГ-5 предназначен для проведения испытаний вагонных генераторов DUGG, DCG.

Стенд предназначен для испытания электрооборудования вагонов с генераторами мощностью 28-32 кВт.

Стенд «ЭНГА» типа СИЛ-02-01 предназначен для испытания гидродемпферов пассажирских вагонов.

Источник

Ресурсные стенды для испытания гасителей колебаний

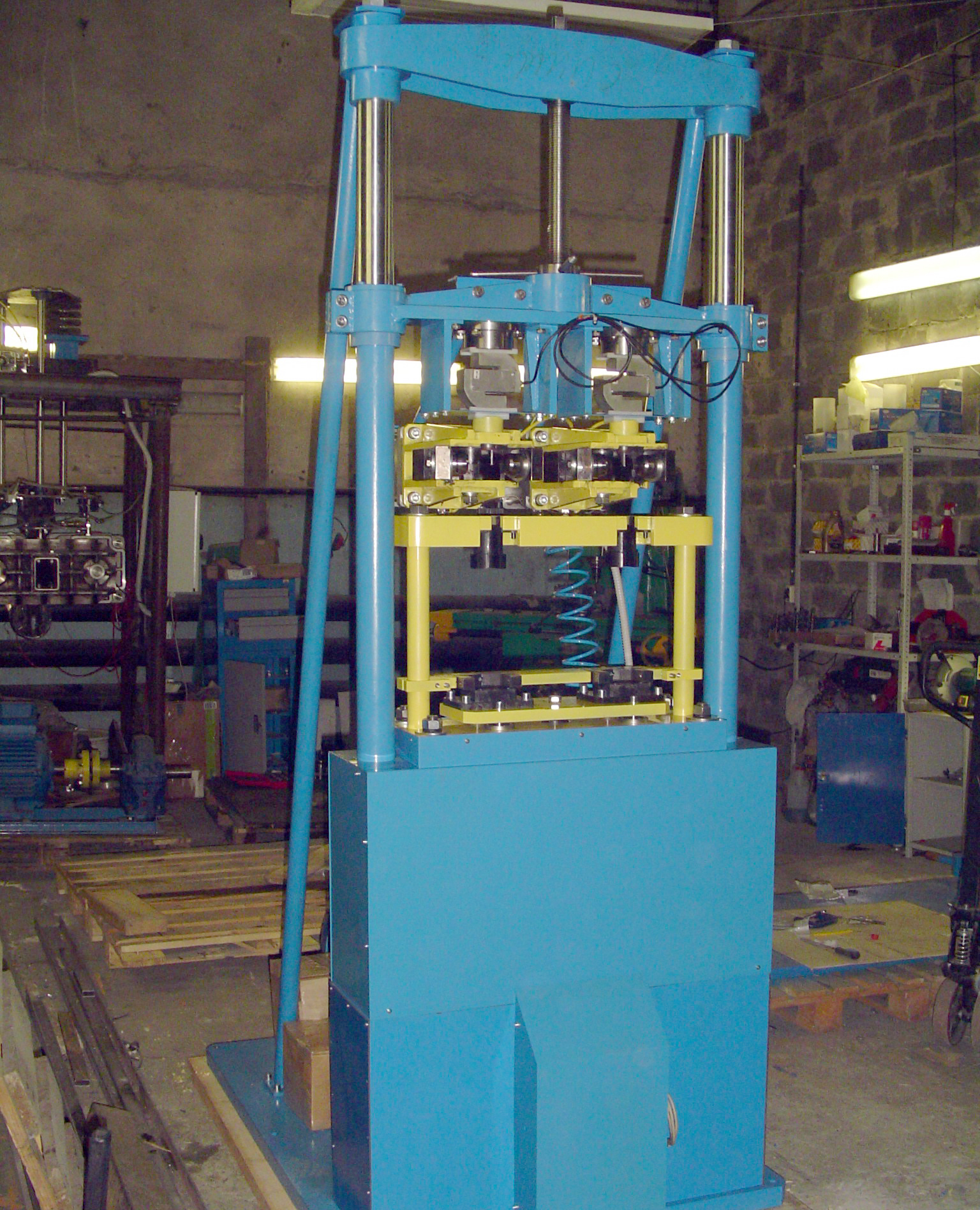

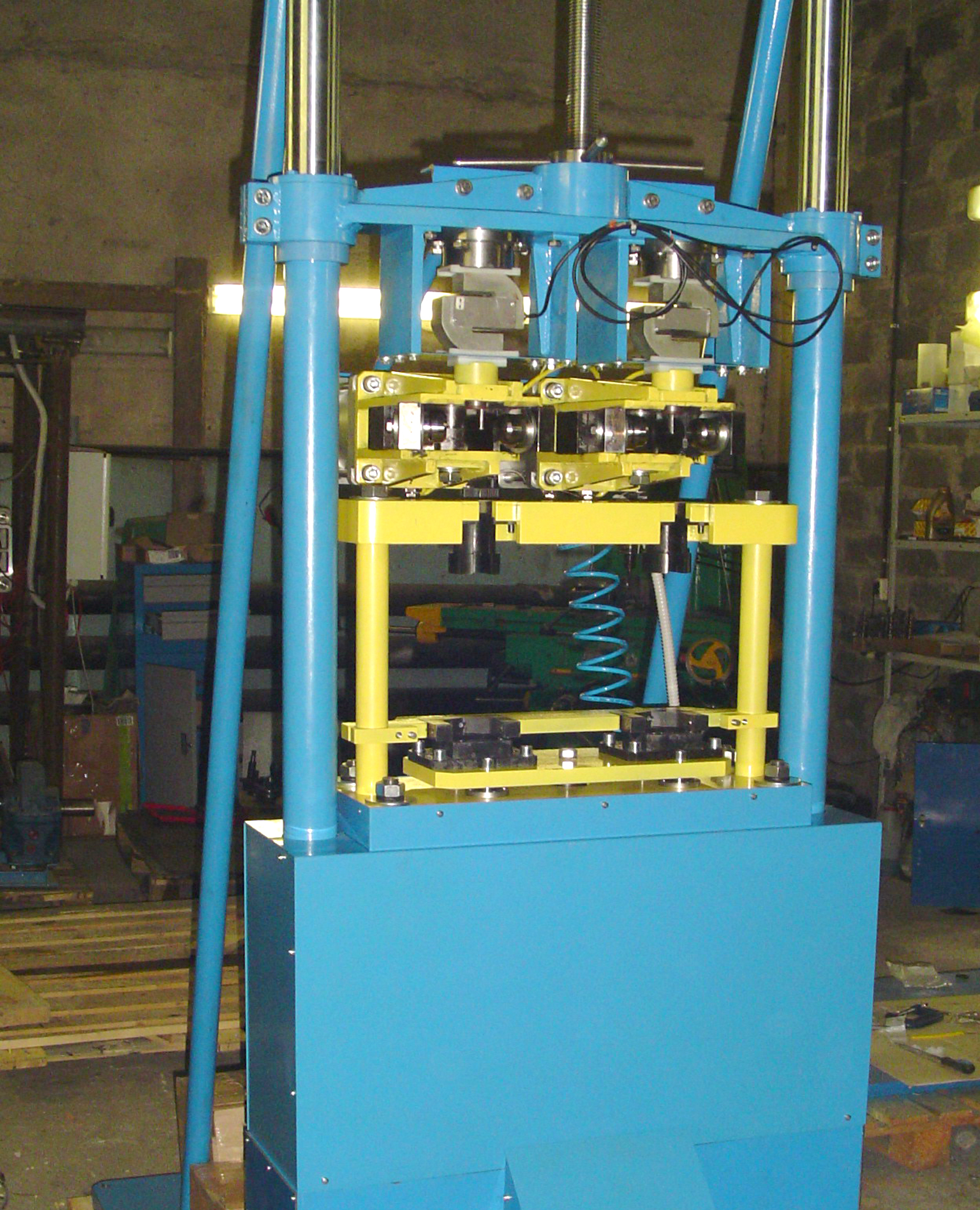

Одно- Двух и Четырехпозиционные испытательные стенды типа СИЛ-02Р предназначены для проведения ресурсных или приемо-сдаточных испытаний амортизаторов и демпферов гидравлических транспортных средств.

Испытание производится методом гармонических колебаний под углом установки демпфера от 0 до 90 градусов с построением в контрольных точках рабочей диаграммы испытываемого демпфера (координаты «усилие-перемещение») или скоростной характеристики (координаты «усилие-скорость). Процесс испытания автоматизирован, управление ведется компьютером.

Стенды оснащаются системой охлаждения испытываемых гасителей колебаний.

Новинка! Стенд для испытания гасителей колебаний в двухчастотном колебательном контуре. Стенд формирует низкочастотные колебания большой амплитуды и высокочастотные колебания низкой амплитуды.

Стенды изготавливаются во множестве модификаций. Возможно изготовление стенда под требования заказчика.

Технологическое оборудование предназначено для качественного ремонта и регулировки гидравлических гасителей колебаний тележек.

Одно, двух и четырехпозиционные ресурсные стенды предназначен для испытания гидродемпферов на эксплуатационную.

Стенд «ЭНГА» типа СИЛ-02-01 предназначен для испытания гидродемпферов пассажирских вагонов.

Источник

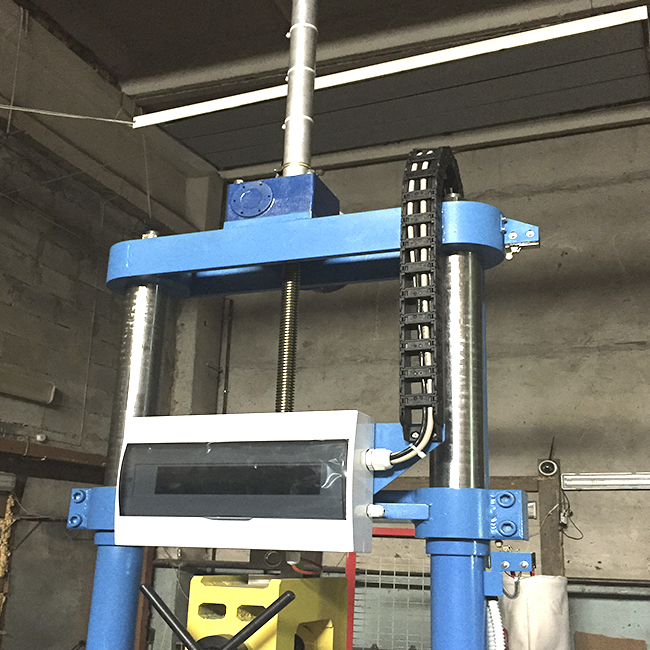

Стенд ЭНГА СИЛ-02-01 для испытания гидродемпферов подвижного состава

Стенд «ЭНГА» типа СИЛ-02-01 предназначен для испытания гидродемпферов пассажирских вагонов, вагонов метро, локомотивов и пр. подвижного состава. Испытание производится методом гармонических колебаний, под углом установки гидродемпфера от 0 до 90 градусов, с построением рабочей диаграммы (координаты «усилие-перемещение») испытываемого гидродемпфера.

С 2012 года стенд модернизирован для испытания гасителей колебаний фирмы ZF Sachs AG, Германия.

Обращаем Ваше внимание на стенд модификации СИЛ-02-01-S , который включает в себя отдельный модуль для испытания гасителей колебаний длиной до 1 метра с амплитудой +/- 150 мм.

| ВНИМАНИЕ! | |

| С 2018 года все стенды поставляются с регулируемой верхней траверсой, что позволяет отказаться от использования технологических проставок, расширить номенклатуру испытываемых гасителей и увеличить производительность. |

Программа модернизации №1

Наше предприятие производит модернизацию старых стендов СИЛ-02-01 производства НТЦ ЛАДА и ДИЗЕЛЬ-ТЕСТ-КОМПЛЕКТ с целью дооснощения стендов регулируемой траверсой.

Программа модернизации №2

Наше предприятие производит модернизацию старых стендов СИЛ-02-01 производства НТЦ ЛАДА и ДИЗЕЛЬ-ТЕСТ-КОМПЛЕКТ с заменой фрикционных направляющих подвижной платформы на высококачественные линейные подшипиники.

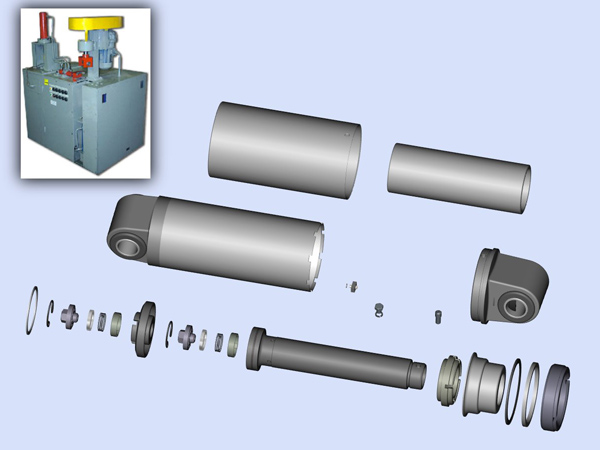

Программа капитального ремонта узла поворота

Предлагаем Вам машинокомплект узла поворота для самостоятельной замены.

Технические характеристики

| Привод силовой | электромеханический |

| Привод угла поворота | электромеханический |

| Максимальное контролируемое усилие, кН | 25 (до 30) |

| Погрешность определения усилий не более, % | ±2,0 |

| Ход ползуна (регулируется плавно), мм | 0–60 *) дополнительный модуль для хода 0-300 |

| Частота вращения кривошипа, об/мин | 7–230 |

| Угол установки гидродемпфера при испытании*, градусы | 0–90 |

| Потребляемая мощность не более, кВт | 11,5 |

| Напряжение питания, В | 380 |

| Частота тока, Гц | 50 |

| Давление воздуха, кгс/см2 | 4,0-6,0 |

| Габаритные размеры исполнительного модуля, мм: длина ширина (в наклоне) высота | 1300 900 (2000) 2000 |

| Масса исполнительного модуля, кг | 800 |

| Габаритные размеры пульта управления, мм: длина ширина (в наклоне) высота | 550 550 1650 |

| Масса пульта управления, кг | 45 |

Стенд обеспечивает испытания гидродемпферов в соответствии с ГОСТ Р 52279-2004, ТУ 3183-508-05744521-98. Испытания проводятся в соответствии с действующими инструкциями на трех скоростях.

Стенд внесен в отраслевой реестр РЖД № свидетельства МТ 049.2011 и разрешен к примерению в ОАО «РЖД». Стенд СИЛ-02-01 обеспечивает испытания гидродемпферов в соответствии с ГОСТ Р 52279-2004, Приложением А ТУ 3183-508-05744521-98. Стенд «ЭНГА» типа СИЛ-02-01 должен эксплуатироваться с действующей аттестацией. Межаттестационный период 1 год.

Также доступны к заказу:

- одно- двух- позиционные стенды

- три вида зажимов: вороток, пневматический,

супер-зажим для производительных линий - до 30 (50) кН на гаситель

- облегченный стенд без поворота гасителя

- одно- двух- позиционные стенды

- три вида зажимов: вороток, пневматический,

супер-зажим для производительных линий - до 30 (50) кН на гаситель

- варианты : без поворота, с поворотом

- одно- двух- и четырех- позиционные стенды

- тип зажимов: вороток

- опция : охлаждения испытываемых гасителей

- до 30 (50) кН на гаситель

- стенды по техническим требованиям

заказчика для высокопроизводительных

конвейерных линий

Наше предприятие производит стенды СИЛ-02-01 и проводит сервисное обслуживание (гарантийное и послегарантийное), а также метрологическую аттестацию стендов СИЦ-04, СИЛ-02-01 производства «НПЦ ЛАДА», г. Энгельс.

Стенд запатентован. Торговая марка «ЭНГА» защищена.

Технологическое оборудование предназначено для качественного ремонта и регулировки гидравлических гасителей колебаний тележек.

Одно, двух и четырехпозиционные ресурсные стенды предназначен для испытания гидродемпферов на эксплуатационную.

Стенд «ЭНГА» типа СИЛ-02-01 предназначен для испытания гидродемпферов пассажирских вагонов.

Источник

Обслуживание и ремонт гидравлических гасителей

Обслуживание гасителей колебаний производится в эксплуатации при выполнении ТО-1, ТО-2 и ТО-3.

Гасители колебаний необходимо осмотреть и проверить их крепление. При обнаружении подтеков масла, потертостей кожухом на корпусе на длине более 30 мм, ослаблении крепления верхней головки, выдавливания резиновых втулок и головок, трещин в кронштейнах, заклинивания штока — гаситель заменить.

ТР-1

При выполнении текущего ремонта ТР-1 (50 суток) гидравлические гасители колебаний проверяют прокачкой вручную, не снимая с вагона.

— освободить от крепления на тележке верхнюю головку

— вставить в головку ломик

— медленно прокачать гидродемпфер два-три раза на всю длину хода штока

Гаситель считается исправным, если поршень перемещается плавно и туго. При наличии низкого сопротивления при перемещении поршня, подтеках масла, заклинивания или отсоединения верхней головки — гаситель заменить.

Одновременно с прокачкой проверить состояние узлов крепления гидродемпфера к тележке и соединения головки со штоком. При зазоре в узле крепления более 1,8 мм заменить неисправные детали.

Ремонт гасителей колебаний производить в соответствии с «Инструкцией по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов».

ТР-2

При выполнении текущего ремонта ТР-2 гидравлические гасители колебаний необходимо снять с вагона электропоезда, очистить, обмыть и протереть. Ремонт гидравлических гасителей проводить в соответствии с инструкцией по ремонту.

Собранные после ремонта гидравлические гасители с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания, маркировать. На предварительно зачищенной поверхности корпусной головки выбить условный номер депо, букву «Р», означающую ревизию, месяц и две последние цифры года. Маркировку проводить с внешней стороны головки гасителя, сохраняя маркировку завода-изготовителя. Гасители колебаний выдержать в течение не менее двух часов в горизонтальном положении для выявления возможных неплотностей.

ТР-3

Гидравлические гасители снять, разобрать, очистить, промыть, тщательно осмотреть, негодные детали заменить. Ремонт гасителей производить в соответствии с требованиями «Инструкции по содержанию и ремонту гасителей колебаний локомотивов и вагонов электропоездов» и инструкции завода-изготовителя.

Корпус гасителя, штоковую головку, защитный кожух, гайку корпуса промыть щелочным моющим раствором или керосином, осушить, осмотреть и обмерить. Шток в сборе с клапаном, цилиндр, днище цилиндра с клапаном (клапан нижний), направляющую и сальниковую обойму промыть керосином или керосиновой эмульсией в отдельной камере, осушить и произвести контрольные измерения. На цилиндрических рабочих поверхностях штока с поршнем не допускаются местные задиры, вмятины, выбоины глубиной более 1 мм.

Направляющую штока восстановить наплавкой электродами марки ОЗЧ-1, ОЗЧ-2, ЦЧ-2, ЦЧ-4 или запрессовкой втулки с последующей механической обработкой по диаметру до чертежных размеров. Риски, задиры, вмятины на рабочих и сопрягаемых поверхностях направляющей со штоком и цилиндром не допускаются.

Штоки восстанавливать наплавкой или напылением, осталиванием, хромированием. Шероховатость рабочей поверхности должна соответствовать чертежу.

Цилиндрические поверхности штока не должны иметь коррозийных повреждений. Коррозию штоков и других деталей удалить пастой-смывкой и полированием. Не допускать обработку поверхностей штока наждачными полотнами и зажима его в тисках или других захватах без смягчающей прокладки, например, из меди.

Местный износ внутренней поверхности цилиндра должен быть не более 1 мм. На внутренних поверхностях цилиндра не допускаются задиры, выбоины, вмятины или отколы глубиной более 1,5 мм. Неисправный цилиндр заменить. Алюминиевые кольца, уплотняющие цилиндр, во всех случаях разборки — заменить.

Резьбовые участки штока, головки и корпуса, при необходимости, ремонтировать наплавкой с последующей нарезкой резьбы по чертежным размерам. Допускается восстанавливать резьбу головки и штока приваркой втулок после предварительной расточки и с последующим нарезанием резьбы.

В гасители залить от 900 до 1000 см 3 рабочей жидкости — масло ВМГЗ, предварительно профильтрованное через сетку. Допускается использовать смесь свежего масла ВМГЗ с восстановленным в соотношении 1:1, а также масло АМГ-10 и другие равноценные жидкости в соответствии с инструкцией.

Износ внутренней поверхности металлической втулки головок крепления не должен превышать 0,5 мм. Резиновые втулки головок гасителя заменить новыми из морозостойкой резины и установить в головках с применением клея 88 НП или другого аналогичного клея. Допускается устанавливать капроновые втулки в головки вместо резиновых и металлических при условии соблюдения геометрических размеров и качества капрона. Заменить деформированные или поврежденные резиновые кольца, уплотняющие корпус.

При сборке плотно завернуть гайку корпуса и верхнюю головку на шток. Головку закрепить стопорным винтом или пружинной шайбой, винт закернить. Установка пружинной шайбы допускается при наличии специальной выточки в торце штока глубиной, равной трем четвертям толщины шайбы и контроле затяжки резьбы.

Шток, внутреннюю поверхность металлических втулок головок покрыть жировой смазкой.

Собранный гаситель с втулками в крепительных головках испытать на стенде со снятием рабочей диаграммы.

Гасители, прошедшие испытания — маркировать.

При проведении ремонта производят полную разборку гасителя.

Разборка гасителя колебаний

Разборку гидрогасителя производить на специальном стенде по разборке и сборке гасителей.

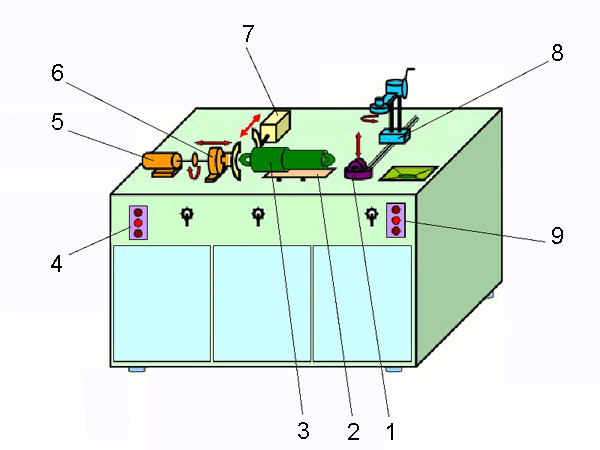

Стенд разборки гидравлических гасителей колебаний пассажирских вагонов и электропоездов предназначен для разборки гидрогасителей при проведении ремонтных работ и замене изношенных деталей.

Стенд состоит из корпуса-верстака с расположенными на крышке силовыми механизмами и гайковёртами. В корпусе расположены приводные электродвигатели, редукторы, пневматические цилиндры, пневматические, электрические сети и маслопроводы. На передней панели верстака расположены рычаги и кнопки управления силовыми механизмами.

Рис.95. Схема стенда для разборки гидрогасителей

1 — вертикальный подъёмник

2 — пружинная площадка

3 — гидрогаситель

4 — пульт управления гайковертом

5 — растяжитель

6 — гайковерт

7 — двухступенчатый зажим

8 — передвижной гайковерт

9 — пульт управления передвижным гайковертом

Полная разборка гасителя производится в следующем порядке.

1. Гаситель колебаний установить на подставку стенда по разборке гасителей и отвернуть стопорный болт.

2. Зажать верхнюю головку гасители в тисках в горизонтальном положении и отвернуть и снять защитный кожух. Для этого установить на вал гайковерта квадрат и ввести в него верхнюю головку гидрогасителя. Затем зажать гидрогаситель в механизме фиксации стенда.

3. Отвернуть стопорный винт, затем отвернуть верхнюю головку гидрогасителя. Предварительно гидрогаситель растянуть на стенде с помощью механизма растяжки. Шток гидрогасителя зажать с помощью специальных оправок с бронзовыми обоймами для предотвращения задира поверхности штока.

4. Отвернуть гайку, предварительно сняв стопорную планку. Гайку открутить с помощью гайковерта и специальной насадки с выступами под прорези в гайке гидрогасителя на стенде, предварительно зажав корпус гидрогасителя.

5. Вынуть обойму сальника с шайбой, резиновым кольцом и манжетами (сальниками). Предварительно гидрогаситель освободить из механизма фиксации. После демонтажа указанных позиций слить масло в специальную емкость.

6. Вынуть цилиндр со штоком, направляющей, уплотнительным кольцом, верхним и нижним клапанами. Для выемки штока поршня из цилиндра необходимо легкими ударами по направляющей штока выбить ее из корпуса цилиндра. Затем вытащить шток с уплотнительным кольцом. Оставшуюся жидкость слить в специальную емкость.

Сальники заменяются новыми при подтеках масла через уплотнение или при механических повреждениях (выкрашивание резины и т. д.).

Рис.96. Разборка гидравлического гасителя колебаний

Верхний и нижний кожухи гидрогасителя промываются в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсий, бензине или керосине. Резиновые детали протереть.

После просушки все детали осматриваются на соответствие чертежным размерам. Все изношенные и вышедшие из строя детали ремонтируются или заменяются новыми.

Гидрогаситель заправляется маслом. Для заправки гидравлического гасителя применяется приборное масло МВП ГОСТ 1805-76 в количестве 0,9 литра.

Масло перед заправкой должно быть профильтровано через металлическую сетку.

Масло заливается во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В цилиндр вставляется рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой); гайку следует затянуть.

Остальные операции по сборке гидравлических гасителей производятся в порядке, обратном порядку разборки.

Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гидрогаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки.

После ручной прокачки гидрогаситель устанавливается на испытательный стенд для прокачки в течение двух минут (с целью визуальной проверки качества уплотнения прокачка гидрогасителя производится со снятым верхним кожухом). Течь масла через сальник при прокачке не допускается.

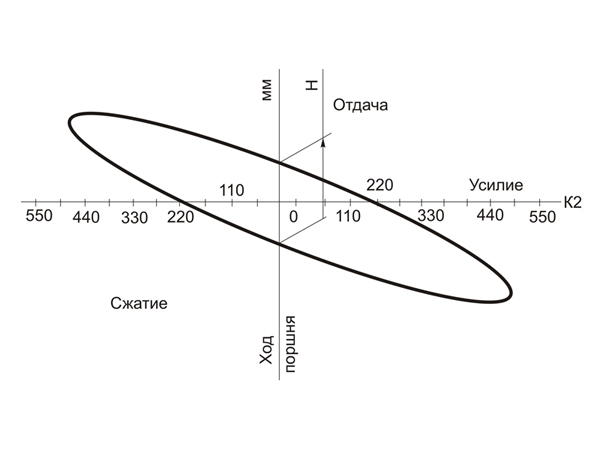

После двухминутной прокачки записывается рабочая диаграмма:

1. Все гасители, проходящие ревизию, должны подвергаться испытанию на стенде с целью проверки их работоспособности. Стенд должен иметь приспособление для записи рабочей диаграммы (усилие — перемещение) на специальный бланк.

Примечание: Испытания гасителей должны выполняться с ходом ползуна 40 ±3 мм и частотой 60 ходов в минуту.

2. Рабочая диаграмма должна иметь форму, показанную на чертеже. Гаситель считается выдержавшим испытания, если параметр «С» работоспособности гасителя, подсчитанный по размерам рабочей диаграммы, находится в пределах 110—150 кг сек/см и определяется по формуле:

С — параметр гасителя в кг сек/см

L — длина рабочей диаграммы в мм

n — число оборотов кривошипного механизма стенда в ‘об/ сек

m — масштаб записи сил в кг,/мм

Н — ход поршня в см

Рис.97. Рабочая диаграмма гасителя

Примечание: Температура рабочей жидкости должна находиться в пределах плюс 15÷25ºС. Параметр «С» для гасителей, находящихся в эксплуатации и при ремонте, — в пределах 90-150кг сек/см.

После испытания гидрогасителей производится проверка сальникового уплотнения путем вылеживания гидрогасителей в горизонтальном положении в течение 12 часов.

Источник