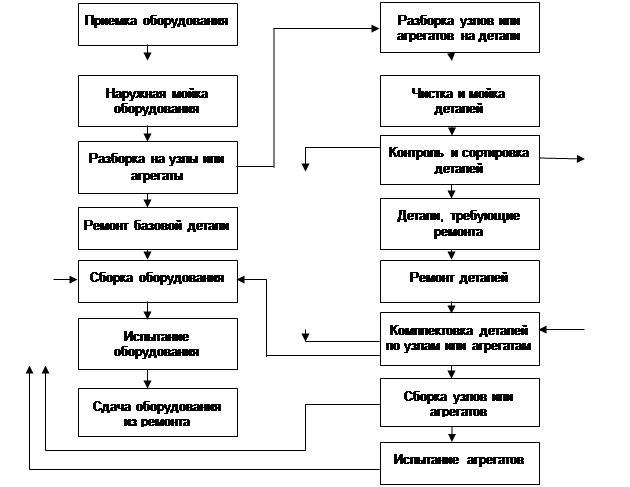

Структура технологического процесса капитального ремонта

Технологический процесс капитального ремонта представляет собой комплекс технологических и вспомогательных операций по восстановлению работоспособности оборудования, выполняемых в определенной последовательности, и включает в себя приемку оборудования в ремонт, моечно-очистные операции, разборку оборудования на агрегаты, сборочные единицы и детали, контроль, сортировку деталей и ремонт деталей, их компенсацию, сборку сборочных единиц, агрегатов и оборудования в целом, обкатку и испытание оборудования после сборки, окраску и сдачу оборудования из ремонта.

Рис. 5. Схема технологического процесса капитального ремонта компрессора

Подготовительные работы для сдачи оборудования в ремонт.Сдача оборудования в ремонт производится в соответствии с графиком планово-предупредительного ремонта. В сроки, соответствующие плану-графику, обслуживающий персонал обязан подготовить оборудование к сдаче в ремонт.

К подготовительным работам относится слив масла, топлива и жидкостей из рабочих полостей, а также предварительная очистка, осмотр и мойка оборудования. Неокрашенные поверхности должны быть покрыты консервирующей смазкой.

После предварительной очистки проводится внешний осмотр оборудования с целью обнаружения трещин, пробоин, изломов и других повреждений. При необходимости производят мойку оборудования.

Моечно-очистные работы.Мойка поступающего в ремонт оборудования производится на специально отведенном для этого участке, изолированном от места разборки оборудования.

В зависимости от объема производства и номенклатуры ремонтируемого оборудования мойка выполняется вручную напорной струей моющей жидкости, подаваемой насосом, в специальных многоструйных моечных установках и погружением в специальную моечную ванну.

В качестве моющих жидкостей для очистки оборудования и деталей от грязи и масла используют холодную или горячую воду (70-90º), холодные или горячие щелочные растворы (70-90ºС) и растворители (бензин, керосин, ацетон).

Разборка оборудования.Очищенное оборудование поступает на разборку. От качества разборки и сохранения деталей от повреждения при этом существенно зависят сроки, стоимость и качество ремонта.

Оборудование разбирают по схеме, которая определяет вначале последовательность разборки оборудования на агрегаты и сборочные единицы, а затем разборку каждой сборочной единицы на детали. В схеме разборки рекомендуется указывать длительность выполнения и разряд работы. Порядок выполнения отдельных операций, требования к сохранению комплектности деталей соответствующих сопряжений, даются в виде пояснений и дополнительных указаний.

Контрольно-сортировочные работы.После разборки детали оборудования направляются на контрольно-сортировочный участок, где устанавливается их техническое состояние, возможность дальнейшего использования, определяется расход запасных частей, номенклатура и число ремонтируемых деталей, а следовательно, и объем работ по ремонту.

Для контроля состояния деталей применяют следующие методы дефектоскопии: наружный осмотр и остукивание, обмер с использованием соответствующих измерительных приборов и специальные методы неразрушающего контроля для выявления скрытых дефектов.

После контроля производят сортировку и маркировку деталей. Детали разобранного дл ремонта оборудования сортируют на три основные группы: годные детали, направляемые непосредственно на склад комплектации; детали, подвергаемые ремонту, и заменяемые детали, негодные для ремонта.

Комплектование деталей оборудования.На складе комплектации согласно дефектовочной ведомости и схеме сборки комплектуются сборочные единицы из деталей, причем недостающее число деталей взамен забракованных пополняется со склада запасных частей. Необходимость комплектования деталей при ремонте машин вызывается наличием различных по точности групп деталей, поступающих на сборку: годных без ремонта с допустимыми износами, отремонтированных и новых, изготовленных на ремонтном предприятии или полученных в качестве запасных частей. Процесс комплектования зависит от методы сборки. В зависимости от степени специализации ремонтного предприятия, технической оснащенности и квалификации производственного персонала применяются различные методы сборки сборочных единиц, агрегатов и машин.

Детали комплектуемой сборочной единицы складывают в ящики и после приемки контролером ОТК направляют по требованию на линию сборки.

Балансировка деталей.Перед сборкой вращающихся деталей или сборочных единиц необходимо устранить их неуравновешенность, которая вызывает вибрации, повышенный износ и ускоренное разрушение многих деталей, что существенным образом влияет на срок службы машины. Борьба с неуравновешенностью деталей и сборочных единиц при ремонте — одно из важных условий повышения ресурса отремонтированных машин.

Для уравновешивания вращающихся деталей и сборочных единиц машин применяют балансировку. В процессе балансировки определяют местаи величины дисбаланса, а затем устраняют или уменьшают дисбаланс до допустимого предела, удаляя излишний материал или устанавливая дополнительные грузы.

Сборка оборудования.Сборка заключается в последовательном соединении деталей и сборочные единицы и агрегаты, а затем агрегатов и сборочных единиц в машину.

Последовательность сборки определяется технологической схемой сборки. Схема технологического процесса сборки представляет собой условное изображение последовательности включения отдельных деталей, сборочных единиц в сборку с указанием контрольных и дополнительных операций, выполняемых при сборке.

Схема сборки является основным оперативным документом, в соответствии с которым выполняется сборочный процесс, производится комплектование машины, организуется подача сборочных единиц и деталей в надлежащий последовательности к местам сборки, планируется производство.

Рис. 6. Схема сборки компрессора

Приработка и испытание агрегатов и машин.О качестве ремонта судят по данным фактических эксплуатационных характеристик машины (развиваемая мощность, частота вращения, производиельность, грузоподъемность, давление и другие) и правильности взаимодействия отдельных узлов и агрегатов.

Совершенно обязателен окончательный контроль после сборки сборочной единицы, агрегата или машины в целом. После тщательного осмотра и проверки правильности сборки производится приработка (обкатка) машины.

Обычно полностью собранную машину подвергают приемочным, контрольным и специальным испытаниям. Приемочные испытания устанавливают соответствие фактических эксплуатационных характеристик машины техническим условиям и проводятся на специальных стендах в условиях, максимально приближенных и эксплуатационным.

Порядок испытаний определяется техническим условиям. Обнаруженные в процессе приемочных испытаний неполадки устраняют, после чего машину вновь подвергают повторным (контрольным) испытаниям.

Окраска оборудования.Окраска оборудования — одна из операций технологического процесса ремонта и предназначена для защиты оборудования от коррозии и придания ему определенного декоративного вида.

Технологический процесс окраски состоит из подготовки поверхности под окраску, грунтование, шпатлевание, нанесения наружных слоев и сушки покрытия. Качество покрытия в значительной степени определяется качеством выполнения всех операций технологического процесса окраски. Чтобы обеспечить хорошее сцепление покрытия с металлом, необходимо правильно подготовить поверхность под окраску. Подготовка поверхности предусматривает очистку от ржавчины, окалины, влаги, старого лакокрасочного покрытия, жировых и других загрязнений [6].

Источник

Капитальный ремонт оборудования.

Капитальный ремонт оборудования проводится в соответствии с установленной периодичностью в срок, предусмотренный графиком ремонта непосредственно на месте, установки оборудования или не производственного цеха. При капитальном ремонте производится полная разборка оборудования, ревизий всех узлов и деталей, доведение размеров, допусков в соответствии с техническими условиями, сборка, наладка, обновление внешнего вида, испытания и сдача оборудования в эксплуатацию. Начальные допуски и посадки берутся не по фактическому обмену, а по чертежам и техническим условиям. Объем капитального ремонта устанавливается начальником или мастером РМЦ совместно с начальником и мастером цеха на основании их данных о состоянии машины полученных в период последнего среднего ремонта. В объем капитального ремонта входят следующие основные работы:

— замена всех изношенных узлов и деталей или реставрация их с доведением их размеров установленными чертежами или техническими условиями;

— модернизация машины в объеме определяемым планом;

— тщательная выверка, центровка и балансировка узлов и деталей оборудования;

— выверка станины или рамы машины;

— проверка, чистка и ремонт воздуховодов трубопроводов;

— установка всех разводов по шаблонам;

— наладка и регулировка всех приборов в автоматики и управления;

— окраска отдельных частей или всей машины.

Необходимая для ремонта техническая документация обеспечивается отделом главного механика предприятия. Модернизация оборудования, а также унификация отдельных деталей совмещаются, как правило, с его капитальным ремонтом. Останов оборудования на капитальный ремонт должен производиться лишь при полной обеспеченности его материалами, запасными частями и рабочей силой.

Проведение среднего и капитального ремонтов регистрируется в специальной книге в которой указывается наименование оборудования, фабричный номер оборудования, дата ремонта, оценка ремонта и фамилия бригадира.

Планирование ремонта.

При планирование ремонта ремонтных работ по системе ППР пользуются следующими понятиями:

Межремонтным циклом называется период времени между двумя капитальными ремонтами. В случае пуска в эксплуатацию нового оборудования межремонтные цикл исчисляется с момента пуска оборудования до первого капитального ремонта. Межремонтным периодом называется промежуток времени работы оборудования между двумя ближними ремонтами. Ремонтным периодом называется время полного простоя оборудования в ремонте. Планированное время работы по системе ППР в целом, определяется графиком на капитальный и средний ремонты. График капитальный и средний ремонтов составляется отделом главного механика на год согласно установленной периодичности. Графики подписываются главным механиком, начальником РМЦ и утверждается главным инженером предприятия. Ремонтной бригаде выдается на руки оперативный месячный график за десять дней до наступления месяца. Исполнения ремонта отмечается штриховкой в графике ремонта. После утверждения график ремонта на основании их составляется сметно-финансовый расчет и титульный список ответов. График технического ухода и текущего ремонта оборудования составляется персоналом цеха. Исполнение отмечается в графиках с указанием даты.

Порядок сдачи оборудования в ремонт.

Порядок сдачи оборудования в ремонт на средний и капитальный ремонт машины устанавливаются мастером РМЦ, а с ведома начальника или мастера цеха в сроки установленным графиком ремонта машины перед сдачей в ремонт, должны быть освобождены цеховым персоналом и очищены. В своевременной подготовке деталей на машины в целях подлежащие среднему ремонту не позднее, чем за пять дней до начала ремонта, мастером цеха составляется ведомость дефектов, на капитальный ремонт ведомость дефектов составляется работниками РМО. Совместно с мастером цеха в период последнего текущего ремонта и уточняется за десять дней до начала ремонта. В случае, если машина к моменту ее останова на ремонт находится в хорошем состоянии, начальником РМЦ и начальником цеха составляется акт осмотра, который утверждается главным инженером и ремонт машины переносится на ближайший срок очередного планового ремонта. Содержание оборудования считается в хорошем в случае, когда оно подвергается систематическому уходу, находится в укомплектованном состоянии, правильно отрегулировано и находится в чистоте. Если машина к моменту ее останова на ремонта находится в неудовлетворительном состоянии, начальником РМО составляется совместно с начальником цеха акт, который направляется через главного механика к главному инженеру для принятия мер, а машина поступает в ремонт.

Неудовлетворительным считается состояние машины в следующих случаях:

— при наличии поломанных или преждевременно изношенных из-за неудовлетворительной смазки деталей;

— при отсутствии рядов деталей;

— при неисправных ограждениях или приспособлениях по технике безопасности, если оборудование сдается в ремонт отмеченное в не утвержденном графике как аварийное;

— при наличии нескольких дефектов, не допустимость которых при эксплуатации подтверждена действующими правилами технической эксплуатации.

Дата добавления: 2018-05-12 ; просмотров: 1209 ; Мы поможем в написании вашей работы!

Источник

Структура технологического процесса капитального ремонта

Технологический процесс капитального ремонта представляет собой комплекс технологических и вспомогательных операций по восстановлению работоспособности оборудования, выполняемых в определенной последовательности.

В тех случаях, когда на ремонтное предприятие поступает мало однотипного оборудования, применяют индивидуальный метод ремонта(рис. а), при котором машину или механизм ремонтирует одна комплексная бригада, состоящая из рабочих высокой квалификации.

Индивидуальный метод ремонта имеет следующие недостатки:

o отсутствует специализация ремонтных работ, ограничена возможность внедрения механизации, что значительно снижает производительность труда;

|

|

а

Рис. 1. Схема технологического процесса капитального ремонта оборудования индивидуальным (а) и агрегатным (б) методами

o оборудование длительное время находится в ремонте, так как готовые детали простаивают, пока все сборочные единицы не будут отремонтированы;

o при ремонте уникального оборудования требуется высокая квалификация рабочих.

Особенность индивидуального метода ремонта заключается в том, что сборочные единицы и детали машины в процессе ремонта не обезличиваются и заказчик получает ту же машину, которую сдал в ремонт.

При агрегатном ремонте(рис. 1, б) все детали, сборочные единицы и агрегаты машины обезличиваются, за исключением базовой детали. Наличие склада оборотных агрегатов, постоянно пополняемого отремонтированными обезличенными агрегатами поступающего в ремонт оборудования, позволяет начинать сборку машин немедленно после ремонта базовой детали.

Агрегатный метод ремонта обычно применяют в центральных ремонтно-механических мастерских объединений и на специализированных ремонтных заводах, т. е. когда на ремонт поступает значительное количество однотипного оборудования. Основными преимуществами такого метода ремонта являются:

o специализация рабочих по отдельным видам работ, что повышает производительность труда;

o более совершенная технология ремонта с использованием специального технологического оборудования и оснастки;

o широкое внедрение механизации работ;

o улучшение качества и снижение стоимости ремонтных работ;

o сокращение продолжительности ремонта.

Недостаток агрегатного метода — необходимость создания оборотного фонда агрегатов.

Разновидностью агрегатного метода ремонта является так называемый узловой метод, который часто применяется при ремонте бурового и нефтегазопромыслового оборудования непосредственно на месте эксплуатации. В этом случае изношенную сборочную единицу заменяют отремонтированной на базе производственного обслуживания или на ремонтных заводах, По такому методу обычно ремонтируют тяжелое оборудование, транспортировка которого затруднена.

Одним из путей повышения эффективности использования оборудования является применение системы технического обслуживания и ремонта нефтепромыслового оборудования по фактическому техническому состоянию, позволяющей снизить удельные эксплуатационные затраты при полном использовании ресурса деталей.

Сущность технического обслуживания и ремонта оборудования по фактическому техническому состоянию заключается в том, что ремонтные работы производятся только при снижении прогнозируемых параметров до предельно допустимого значения, т.е. используется принцип предупреждения отказов с обеспечением максимально возможной наработки изделий при минимальных эксплуатационных затратах. При этом проводятся работы по техническому обслуживанию с регламентированной периодичностью в соответствии с фактическим состоянием оборудования.

Организация технического обслуживания и ремонта по фактическому состоянию предполагает периодический или непрерывный мониторинг оборудования для обеспечения заданного уровня надежности и работоспособности в соответствии с установленными правилами по определению режимов и регламента диагностирования оборудования, и принятию решений по изменению его фактического состояния в зависимости от полученной информации. При этом рассматривается не только мгновенное состояние объекта, но и тренд измеряемых величин, позволяющего определять время очередного обслуживания или ремонта.

Применение системы ТО и Р, ориентированной на состояние объекта должно обеспечивать:

o остановку оборудования или системы только при необходимости, исходя из предотвращения аварийной ситуации или экономической целесообразности;

o замену деталей и узлов при достижении предельного износа или отклонения рабочих параметров оборудования за допустимые пределы;

o техническое обслуживание объекта (по возможности: регулировку, балансировку, центровку элементов, замену быстроизнашивающихся деталей и т.д.);

o определение слабого узла машины, лимитирующего время между обслуживанием или ремонтом, и выдачи рекомендаций по повышению его надежности;

o объективный контроль качества выполнения ремонта, монтажа, регулировок.

Реализация структурной схемы ТО и Р по фактическому состоянию с контролем параметров требует:

o выбора минимально достаточного числа контролируемых параметров для получения обоснованной информации о состоянии объекта диагностирования на текущий момент времени;

o обоснование области допустимых изменений контролируемых параметров;

o разработку алгоритмов и программ диагностирования технического состояния объекта;

o создание условий и технических средств диагностирования для оперативного распознавания и выявления неисправностей на основе автоматизированной системы контроля.

Основой такого вида ТО и Р является техническое диагностирование (ТД) и прогнозирование состояния объекта. Периодичность диагностического контроля может быть жесткой или гибкой. При жесткой системе последовательность проверок регламентируется и остается неизменной в процессе всего времени эксплуатации. При гибкой – межконтрольная наработка определяется в ходе диагностического процесса и принимается на основе анализа результатов предыдущего контроля и прогнозных оценок. Для обеспечения достаточной надежности оборудования величина межконтрольной наработки не должна превышать наработки на отказ наиболее слабого узла объекта. Прогнозирование выполняют при непрерывном контроле для определения времени, в течение которого сохранится работоспособное состояние, а при периодическом контроле для определения момента времени следующего контроля. Результаты диагностирования и контроля являются основой для принятия решений о необходимости ТО и ремонта, времени проведения и объеме, а также планирования очередного диагностического контроля.

Реализация ТО и Р по фактическому состоянию связана с затратами на диагностирование и прогнозирование, поэтому одним из условий применения метода является также преобладание у данного вида оборудования постепенных и предупреждаемых отказов над внезапными и не предупреждаемыми отказами.

|

|

Да Нет

Рис. 2 Схема проведения технического обслуживания по

фактическому техническому состоянию

Необходимые условия применения ТО и Р по фактическому техническому состоянию:

o экономическая целесообразность;

o наличие приборной базы;

o методика определения ТС и его прогнозирования;

o обученный персонал;

o контролепригодность оборудования.

Важным элементом системы ТО и Р по фактическому техническому состоянию (ФТС) является служба технической диагностики. В ее задачи входит выполнение плановых обследований оборудования, заявок на внеплановое диагностирование, участие в приемке оборудования из ремонта, а также выдача рекомендаций по предотвращению отказов. Необходимо обеспечить достаточный статус службы, весомость ее рекомендаций для руководства цехов. Сотрудники службы должны быть обучены применению средств диагностики и результатов. Ключевым вопросом эффективности применения ТО и Р по состоянию является задача разработки методов и средств диагностирования, обладающих большой информативностью. С учетом большой номенклатуры оборудования нефтегазовой отрасли, такую базу технической диагностики экономически целесообразно применять в первую очередь для основного оборудования.

В настоящее время большинство нефтедобывающих компаний переводят наиболее энергоемкий парк оборудования (приводы штанговых насосов, насосные агрегаты системы ППД, магистральные насосы и насосы системы подготовки нефти типа НК и др.) на обслуживание и ремонт по фактическому техническому (ФТС) состоянию. Организационная структура и форма оперативного управления ТО и Р оборудования по ФТС определяется руководством предприятия. Исходными данными для установления периодичности ТО, диагностического контроля и регламентных остановок являются показатели надежности каждого типа оборудования, информация о режимах и условиях эксплуатации, отказа, наработки и т.д.

Система ТО и Р оборудования по фактическому техническому состоянию включает:

1. Контроль технического состояния оборудования

o контроль технических параметров по нормативам (визуальный, инструментальный)

o техническое диагностирование:

2. Техническое обслуживание:

o периодическое (плановое регламентированное)

3. Ремонт по фактическому техническому состоянию:

o плановый (по фактическому техническому состоянию);

o внеплановый (аварийный).

Для проведения технического обслуживания и ремонта оборудования по ФТС обязательно проведения контроля фактического технического состояния с оценкой работоспособности оборудования и прогнозирование условий его дальнейшей эксплуатации. Основными задачами контроля технического состояния оборудования являются:

o объективная оценка ФТС оборудования, выявление дефектов и изношенных частей;

o определение объема ремонтных работ и перечня необходимых для ремонта узлов и деталей;

o определение правильности эксплуатации и качества ремонтных работ.

При проведении контроля технического состояния оборудования осуществляется:

o визуальный контроль, характеризующий общее техническое состояние и комплектность оборудования;

o инструментальный (измерительный) контроль;

o техническое диагностирование.

Визуальный контроль технического состояния проводится с целью выявления поверхностных дефектов в сварных соединениях и основном металле, которые могут возникнуть в процессе монтажа и эксплуатации. Визуальный контроль технического состояния оборудования выполняется перед проведением измерительного и неразрушающего методов контроля невооруженным глазом или с применением оптических приборов. При визуальном методе контроля технического состояния оборудования проверяются и выявляются:

o механические повреждения (разрывы, изломы, раковины, вмятины);

o расслоения, закаты, трещины в основном металле;

o дефекты резьбы;

o дефекты деталей и сборочных единиц;

o трещины в сварных швах, прерывание швов;

o ослабление крепления болтовых соединений;

o комплектность оборудования;

o правильность функционирования деталей и сборочных единиц;

o исправность электрооборудования, КИП и А.

Инструментальный (измерительный) контроль технического состояния оборудования проводят с целью определения соответствия геометрических размеров деталей и сборочных единиц требованиям нормативно-технической документации, определения допустимости, выявленных при визуальном контроле, повреждений основного металла и сварных соединений.

Для измерения формы и размеров оборудования, сборочных единиц, деталей, сварных соединений, дефектов поверхностей должны применяться исправные, прошедшие метрологическую проверку инструменты.

При инструментальном (измерительном) контроле деталей, сборочных единиц, сварных соединений оборудования определяют размеры:

o повреждения резьб;

o механических повреждений основного металла;

o деформированных участков;

o изношенных поверхностей;

o дефектных участков сварных швов;

o коррозийных участков;

o отклонения от формы и расположения поверхностей деталей.

Техническое диагностирование включает оперативное, плановое и неплановое диагностирование оборудования:

o оперативное диагностирование проводится по графикам текущих обследований в соответствии с программой;

o плановое диагностирование проводится 1 раз в 3 месяца (не реже);

o неплановое диагностирование проводится на основании информации (заявки) эксплуатирующей или сервисной организации.

Для оценки технического состояния наземного оборудования применяется вибрационная диагностика, диагностика методом ваттметграфирования, диагностика с использованием метода магнитной памяти, диагностирование методом резонансных колебаний.

Вибрационная диагностика СК позволяет определять техническое состояние подшипниковых узлов, крепление оборудования к раме и фундаменту, состояние электродвигателя и его подшипников.

Диагностика методом ваттметграфирования позволяет определить состояние балансировки СК, дефекты редуктора, клиноременной передачи, глубинного штангового насоса.

Диагностика с использованием метода магнитной памяти и резонансных колебаний позволяет определить напряженность в металле, выявить трещины раковины несплошности в металлоконструкциях и сварных соединениях.

По результатам технического диагностирования составляется акт технического состояния.

ТО и Р оборудования проводится в соответствии с инструкциями, разработанными для каждого типа оборудования, эксплуатируемого на предприятии, где предусматривается порядок проведения и организации ТО, диагностирования и ремонта оборудования.

Примерный комплекс работ, выполняемых при техническом обслуживании и ремонте нефтепромыслового оборудования по ФТС привода штангового насоса.

При ежедневном техническом обслуживании производится внешний осмотр и контроль:

o состояния защитных ограждений, площадок, лестниц;

o крепления узлов, деталей;

o нагрева подшипниковых узлов, редуктора;

o уровня масла в картере редуктора и его качества;

o состояния штанговращателей;

o состояния клиноременной передачи, тормоза (при необходимости производят подтяжку и регулировку);

o наличие необходимых надписей и табличек.

Проведенные при контрольном осмотре работы и выявленные замечания фиксируются в журнале учета технического состояния оборудования (вахтовом журнале).

При регламентированномпериодическом техническом обслуживании производятся следующие работы:

o проверка центровки и горизонтальности оборудования;

o проверка и протяжка всех резьбовых соединений;

o проверка состояния всех узлов оборудования;

o проверка уровня масла, смазка узлов в соответствии с картой смазки;

o проверка состояния электрооборудования, КИП и А;

o проверка и регулировка клиноременной передачи, замена ремней;

o проверка состояния тормозных устройств, замена быстроизнашивающихся деталей;

o проверка герметичности уплотнений, замена уплотнительных элементов;

o проверка заземления.

o выполненные при ТО работы и выявленные неисправности фиксируются исполнителем в журнале учета планового ТО, контроля технического состояния и ремонта оборудования, в котором указывается:

o дата проведения обслуживания;

o вид технического обслуживания и произведенные работы;

o выявленные дефекты и неисправности;

o наработка между техническими обслуживаниями;

o количество замененных деталей и сборочных единиц;

o расход и стоимость деталей и материалов;

o время простоя оборудования.

Заключение

Сущность технического обслуживания и ремонта оборудования по фактическому техническому состоянию заключается в том, что ремонтные работы производятся только при снижении прогнозируемых параметров до предельно допустимого значения, т.е. используется принцип предупреждения отказов с обеспечением максимально возможной наработки изделий при минимальных эксплуатационных затратах. При этом проводятся работы по техническому обслуживанию с регламентированной периодичностью в соответствии с фактическим состоянием оборудования.

Контроль износа деталей и механизмов и своевременная замена оборудования, используемого в процессе бурения, уменьшает риск выхода из строя оборудования, что может повлечь за собой увеличение сроков работ и необязательную затрату денежных средств.

Список литературы

1. Бородавкин П. П. Морские нефтегазовые сооружения. М., Недра, 2006.

2. Бухаленко Е.И., Абдулаев Ю.Г. Монтаж, обслуживание и ремонт нефтепромыслового оборудования. М., Недра, 1974.

3. Гельберг В.Т., Пекелис Г.Д. Ремонт промышленного оборудования. М., Высшая школа, 1971.

4. Рлабен А.А., Шевалдин П.Е., Максутов Н.Х. Монтаж и ремонт бурового и нефтепромыслового оборудования. М., Недра, 1980.

Источник