Структура производственнрго процесса ремонта

Лекция N 11

Структура производственного процесса ремонта оборудования. МОЕЧНО-ОЧИСТНЫЕ РАБОТЫ И РАЗБОРКА ОБОРУДОВАНИЯ ПРИ РЕМОНТЕ.

Структура производственнрго процесса ремонта

Производственный процесс ремонта представляет собой комплекс технологических и вспомогательных операций по восстановлению работоспособности оборудования, выполняемых в определенной последовательности, и включает в себя приемку оборудования в ремонт, моечно-очистные операции, разборку оборудования на агрегаты, сборочные единицы и детали, контроль, сортировку деталей и ремонт деталей, их комплектацию, сборку сборочных единиц, агрегатов и оборудования в целом, обкатку и испытание оборудования после сборки, окраску и сдачу оборудования из ремонта.

На ремонтных предприятиях нефтегазовой отрасли в зависимости от количества однотипного оборудования и условий ремонта применяют два основных метода ремонта: индивидуальный и агрегатный. В зависимости от применяемого метода изменяются содержание и последовательность операций технологического процесса ремонта. При индивидуальном методе ремонта детали, сборочные единицы и агрегаты оборудования маркируют и после ремонта устанавливают на том же оборудовании. Следовательно, сборку оборудования начинают только тогда, когда отремонтированы все детали, что значительно удлиняет общее время ремонта.

При индивидуальном методе ремонта отремонтированная базовая деталь обычно простаивает, пока ремонтируются все агрегаты, т.е. имеется неравенство:

где tб – продолжительность ремонта базовой детали, сут; ta – продолжительность ремонта агрегата (от разборки до сдачи из ремонта), сут; k0 – число одноименных агрегатов в одной машине, шт.

Длительные простои базовой детали приводят к значительному увеличению сроков ремонта машины.

Время простоя базовой детали tп определяется из следующей зависимости:

Индивидуальный метод ремонта применяется в тех случаях, когда на ремонтное предприятие поступает мало однотипного оборудования. При индивидуальном методе ремонта машину или механизм ремонтирует одна комплексная бригада, состоящая из рабочих высокой квалификации.

Индивидуальный метод ремонта имеет следующие недостатки:

1) отсутствует специализация ремонтных работ и ограничена возможность внедрения механизации, что значительно снижает производительность труда;

2) оборудование длительно находится в ремонте, так как готовые детали простаивают, пока все детали не будут отремонтированы;

3) требуется высокая квалификация рабочих.

Особенность индивидуального метода ремонта заключается в том, что сборочные единицы и детали машины в процессе ремонта не обезличиваются и заказчик получает ту же машину, которую сдал в ремонт.

При агрегатном ремонте все детали, сборочные единицы и агрегаты машины обезличиваются, за исключением базовой детали. Наличие склада оборотных агрегатов, постоянно пополняемого отремонтированными обезличенными агрегатами поступающего в ремонт оборудования, позволяет начинать сборку машин немедленно после ремонта базовой детали.

При агрегатном методе ремонта должно соблюдаться следующее неравенство:

Естественно, что длительность ремонта в этом случае значительно сокращается.

Агрегатный метод ремонта обычно применяют в центральных ремонтно-механических мастерских и на специализированных ремонтных заводах, т.е. когда на ремонт поступает значительное количество однотипного оборудования.

Организация капитального ремонта бурового и нефтегазопромыслового оборудования агрегатным методом должна быть такой, чтобы заказчик получал отремонтированную машину в кратчайший срок.

Основными преимуществами агрегатного метода ремонта являются:

1) специализация рабочих по отдельным видам работ, что повышает производительность труда;

2) более совершенная технология ремонта с использованием специального технологического оборудования и оснастки;

3) широкое внедрение механизации работ;

4) улучшение качества и снижение стоимости ремонтных работ;

5) сокращение продолжительности ремонта.

Недостаток агрегатного метода ремонта – необходимость в оборотном фонде агрегатов.

Разновидностью агрегатного метода ремонта является так называемый узловой метод, который часто применяется при ремонте бурового и нефтегазопромыслового оборудования непосредственно на месте эксплуатации. В этом случае изношенная сборочная единица заменяется отремонтированной на базе производственного обслуживания. По такому методу обычно ремонтируют тяжелое оборудование, транспортировка которого затруднена.

Непременным условием осуществления агрегатного метода ремонта является снабжение ремонтного предприятия оборотным фондом агрегатов, что обеспечивает возможность немедленной сборки ремонтируемых машин после ремонта базовой детали.

Потребность ремонтного предприятия в оборотном фонде агрегатов определяется из следующей зависимости:

где Апотр– необходимое количество оборотных агрегатов, шт; ta – продолжительность ремонта агрегата (от разработки до сдачи заказчику), сут; tб – продолжительность ремонта базовой детали, сут; k0 – число одноименных агрегатов в одной машине, шт; пд – суточная программа выпуска машин ремонтным предприятием, шт.

Подсчитывать потребность в оборотном фонде необходимо для каждого вида агрегатов.

Источник

Общая характеристика производственного процесса ремонта оборудования

Как было обусловлено ранее (п. 3.1), производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов. Частично такие сопутствующие процессы, как доставка оборудования к месту ремонта, материально-техническое обеспечение, нами были рассмотрены ранее (части 1 и 2). Остальные же технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности: 1) приемка в ремонт; 2) наружная очистка и мойка оборудования; 3) разборка оборудования на агрегаты, узлы, детали; 4) мойка узлов и деталей; 5) контроль и дефектовка деталей; 6) ремонт деталей; 7) комплектовка узлов и агрегатов; 8) сборка, регулировка, обкатка и испытание узлов и агрегатов; 9) сборка, регулировка, обкатка и испытание оборудования целиком; 10) окраска оборудования; 11) сдача отремонтированного оборудования в эксплуатацию. Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т.п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и, после утверждения, становится окончательной, рабочей [3].

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т.п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Общие вопросы технологической подготовки ремонта оборудования

Основной целью технологической подготовки ремонта оборудования является обеспечение полной технологической готовностиремонтных предприятий (подразделений) к восстановлению работоспособности оборудования (деталей) заданной номенклатуры с установленным уровнем качества при минимальных трудовых и материальных затратах.

Согласно государственным стандартам [35] и др. технологическая подготовка включает комплекс таких задач, как: обеспечение приспособленности объектов ремонта к восстановлению работоспособности; разработка и обеспечение ремонтных производств нормативно-технической документацией; разработка ремонтных чертежей и технологических процессов; проектирование и изготовление средств технологического оснащения; организация и управление процессом технологической подготовки.

Перед решением задачи обеспечения приспособленности деталей к восстановлению их работоспособности сначала производят анализ этой приспособленности по ряду технических показателей. Основными из них являются: применение ремонтных размеров и сменных элементов; наличие и стабильность технологических баз, минимальное число переустановок детали при механической обработке в процессе восстановления; наличие оборудования и оснастки для реализации процесса восстановления; число дефектов детали в целом, ее поверхностей и повторяемость дефектов; применимость существующих способов закрепления и выверки деталей при механической обработке; исключение необходимости расчленения детали (неразъемных сборочных единиц) на элементы, а также создания технологических баз.

После выполнения анализа приспособленности детали к восстановлению по техническим показателям решают задачу обеспечения приспособленности детали к восстановлению в конкретных условиях ремонтного производства. При этом, по-существу, выбирают наиболее рациональный способ восстановления детали с учетом имеющегося ремонтного оборудования и затрат на восстановление новых деталей или цены запасных частей.

В современном ремонтном производстве разработано и реализовано множество различных технологических способов восстановления работоспособности деталей машин и оборудования. Один и тот же дефект детали, в принципе, можно устранить разными способами. Поэтому, перед технологом, приступающим к разработке технологического процесса восстановления детали, или инженером-механиком, решающим вопросы ее замены, реставрации, встает задача, которая по своей постановке сводится к определению наилучшего, для конкретных условий ремонтного производства и конкретных условий эксплуатации детали, способа восстановления. Очевидно, что показатель эффективности принятого решения должен отвечать условию:

В общем случае к показателям (факторам) эффективности (рациональности) способов восстановления детали можно отнести производственную программу восстанавливаемых деталей; техническую оснащенность ремонтного производства; эксплуатационные свойства деталей, отремонтированных тем или иным способом; обеспеченность ремонтного производства соответствующими способу материалами, энергией, рабочей силой; себестоимость восстановления детали тем или иным способом.

Если при выборе способов восстановления нельзя строго оптимизировать эффективность реализации того или иного из них, то встает вопрос: чем же, какими критериями можно руководствоваться при выборе рационального способа?

В практике проектирования рациональных способов достаточно обоснованно и эффективно используют три критерия выбора рационального способа восстановления деталей: технологического, критерия экономичности и технико-экономического. Причем, эти критерии используются в комплексе и реализуются в указанной здесь последовательности. Рассмотрим сущность этих критериев, принципы и условия их реализации.

Технологический критерий или критерий применимости характеризуется возможностью использования из множества известных технологических приемов, способов одного или нескольких, в принципе, приемлемых для восстановления конкретной детали с конкретными дефектами в конкретных производственных условиях ремонта. Этот критерий не формализован (не выражается формулой, числом) и считается предварительным, позволяющим установить только перечень деталей, ремонт которых возможен тем или иным способом.

Исходными данными, необходимыми для выбора рационального способа восстановления детали по этому критерию в условиях реального ремонтного производства, являются: рабочий чертеж детали с необходимыми требованиями на ее изготовление; характеристика дефекта детали и перечень других ее дефектов; характеристика возможных способов восстановления указанного и сопутствующих дефектов детали (вид способа восстановления, его выходные эксплуатационные показатели, степень устранения дефекта, например, толщина и качество наплавленного слоя; энерго- и материалоемкость; потребное технологическое обеспечение; производительность; экологичность и др.); наличие технологического ремонтного оборудования на предприятии; наличие ремонтных рабочих по профессиям и квалификации.

Какова же последовательность выбора рационального способа восстановления детали по этому критерию?

Алгоритм выбора способа представим в последовательности: анализ дефекта детали ® установление перечня сопутствующих дефектов ® анализ рабочего чертежа детали по характеристикам ее габаритов и дефектной поверхности (части) детали ® анализ и отбор известных и приемлемых способов устранения дефекта и сопутствующих дефектов ® анализ парка имеющегося ремонтного технологического оборудования ® отбор из приемлемых способов тех или иных, которые соответствуют технологическому оборудованию ® анализ энергоемкости и материалоемкости для реализации отобранных способов ® окончательный выбор способов, которые можно использовать одновременно для устранения нескольких дефектов. Для всех перечисленных этапов выбора способов, кроме “анализа и отбора известных и приемлемых способов устранения. ”, каких-либо дополнительных рекомендаций не требуется, так как они определяются конкретными условиями и исходными данными. Для указанного же этапа “анализа и отбора известных. способов. ” очевидно нужно хорошо знать сущность, характеристику и области использования имеющихся в ремонтном производстве способов, что изложено ниже.

Критерий экономичности способов восстановления деталей. Критерий экономичности представляет возможность выбрать из нескольких, ранее установленных равноприемлемых в технологическом отношении, способов восстановления детали наиболее экономичный, т.е. требующий минимальных затрат С для его реализации. В общем виде этот критерий можно представлять как:

Затраты на восстановление одной детали i-ым или j-ым способами определяется по зависимости:

где Сзп — величина заработной платы производственных рабочих по i-му или j-му способам; М — стоимость всех материалов, затраченных на восстановление детали, включая и стоимость ее металла при сдаче в утиль; Н — накладные расходы; Ен — нормативный показатель эффективности капитальных вложений (Ен=0,15); k — капитальные вложения в производственные фонды.

Величина заработной платы Сзп представляет собой сумму прямой заработной платы Зп, дополнительной заработной платы Зд и начислений на заработную плату Зн.

Прямая заработная плата определяется по выражению:

Зп =

где

Дополнительная заработная плата принимается:

а начисления можно принимать в пределах:

Величина накладных расходов принимается в пределах (120. 170) процентов к заработной плате Сзп, а стоимость материалов М ориентировочно (в учебных целях) принимается равной 3% стоимости новой детали или рассчитывается.

При этом следует отметить, что стоимость восстановления детали зависит от объема (программы) ремонта N — общего количества восстанавливаемых деталей. В этом случае при выборе рационального способа ремонта целесообразно все расходы подразделять на переменные, зависящие от программы, и постоянные, не зависящие от объема производства. Тогда в общем случае себестоимость восстановления Св деталей будет [29]:

где Спер — переменные расходы (затраты по основной и дополнительной заработной плате производственных рабочих с начислениями, стоимость материалов, расходы на текущий ремонт и амортизацию производственного оборудования, приспособлений и т.д.); Спост — постоянные расходы (затраты на содержание, ремонт и амортизацию зданий, общезаводские-цеховые расходы на содержание административно-управленческого аппарата, цехового персонала и вспомогательных рабочих и т.д.).

Себестоимость же восстановления одной детали будет:

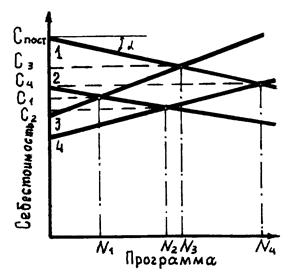

Выражение (3.50) в системе координат С-N графически представляется прямой (рис. 3.2), отсекающей на оси ординат величину Спост, а угол наклона которой пропорционален Спер. Подобные графики можно построить для различных способов, кроме показанных на рис. 3.2. На рисунке видно, что для некоторых пар линий (способов) в их точках пересечения (при одинаковой программе) значения себестоимости одинаковы. Эта точка соответствует значению критической программы Nк, которое может быть найдено из условия:

где значки при С означают сравнимые способы.

| 1 — хромирование 2 — железение 3 — наплавка под слоем флюса 4 — вибродуговая наплавка |

Рис. 3.2. Влияние программы на изменение себестоимости ремонта деталей

Анализируя графики С-N, можно отметить, например, что при программе, меньшей N2 , вибродуговая наплавка (прямая 4) будет наиболее рентабельной. С увеличением же программы сверх N2, вибродуговая наплавка уступает железению, но выгоднее, чем хромирование. При программе более N4, хромирование становится целесообразнее, чем вибродуговая наплавка. При программах, меньших N1, наплавка под слоем флюса выгоднее, чем железение, а при программах, меньших N3 — чем хромирование. При программах, больших N3, наплавка под слоем флюса становится самым дорогим способом.

Выполнив подобный анализ, можно установить наиболее рациональные способы восстановления деталей из условия затрат и программы ремонта.

Технико-экономический критерий выбора рационального способа восстановления деталей является окончательным, обобщающим и выражается условием:

где Св — себестоимость восстановления детали; Сн — стоимость новой детали; Кд — коэффициент долговечности (табл. 3.7) деталей, восстановленных тем или иным способом.

Коэффициенты долговечности характеризуют служебные свойства способов ремонта и они зависят от прочности сцепления покрытий, наплавленных слоев с основным металлом детали, от износостойкости этих слоев и их сопротивления усталостным разрушениям и т.п.

Подставляя значения Св, Сн и Кд в выражение (3.52) по каждому из исследуемых способов, окончательно выбирают самый рациональный из них.

Таким образом, зная физическую сущность и эксплуатационные характеристики способов восстановления работоспособности деталей, можно, используя соответствующие критерии, не только определить наиболее рациональный из способов, но и установить потребность в технологическом оборудовании, технологической оснастке и материалах для реализации этих способов.

К нормативно-технической документации на стадии технологической подготовки относятся: номенклатура восстанавливаемых деталей; нормативы объемов восстановления деталей; нормы времени и расхода материалов: нормативы потребности в оборудовании, приспособлениях и инструменте; нормативы себестоимости или цены на восстановление.

При решении третьей задачи — разработка ремонтных чертежей и технологических процессов — руководствуются требованиями стандарта ГОСТ 2.604-68 “Чертежи ремонтные” и технико-эксплуатационными особенностями и возможностями способов восстановления.

Проектирование и изготовление средств технологического оснащения выполняют при отсутствии универсальных средств. Исходными данными при этом являются значения параметров технологических операций, определенные при решении предыдущей задачи и характеристики параметров восстанавливаемой детали.

При решении последней задачи технологической подготовки ремонтного производства важнейшими являются вопросы подготовки ремонтных кадров, обеспечения ремонта средствами технологического оснащения. Последний вопрос, в основном, решается инженером-механиком. При этом, на основе разработанных технологических процессов, рассчитывается потребность в станочном и ином технологическом оборудовании ремонтных цехов, производств (п. 3.21).

Дата добавления: 2015-02-16 ; просмотров: 1883 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник