Расчет трудоемкости ремонта и технического обслуживания оборудования

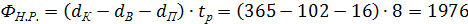

Для расчета трудоемкости ремонта необходимо определить длительность межремонтного цикла.

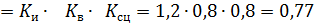

В связи с тем, что в цехе доминирует серийное производство, условия эксплуатации оборудования классифицируются как нормальные, станочный парк цеха включает в себя только легкие и средние металлорежущие станки сроком полезного использования не более 10 лет, обрабатываемым материалом является конструкционная сталь, длительность межремонтного циклаопределяется по формуле:

24000 — нормативный ремонтный цикл, станко-час;

bп — коэффициент, учитывающий тип производства = 1,3,

bм — коэффициент, учитывающий свойства обрабатываемого материала = 1;

bу — коэффициент, учитывающий условия эксплуатации оборудования = 1;

bт — коэффициент, учитывающий группу станков(для легких и средних станков bт = 1).

Длительность межремонтного цикла составляет: 31200 часов или 7,8 лет или 93,6 месяцев. Считаем наиболее оптимальным использование следующей структуры межремонтного цикла:

где: О — осмотр – 9 раз (1,15раз в год)

Т- текущий ремонт – 6 раз (0,77 раз в год)

С — средний ремонт – 2 раза (0,26 в год)

К- капитальный ремонт – 1 раз (0,13 в год)

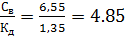

Длительность межремонтного периода рассчитывается по формуле

где: Пс – число средних ремонтов в течение межремонтного цикла = 2

Пт — число текущих (малых) ремонтов в течение межремонтного

Длительность межремонтного периода = 10,4 месяцев

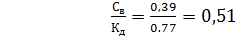

Длительность межосмотрового периода для станков рассчитывается по формуле:

где: П0 — число осмотров в течение межремонтного цикла = 9

Длительность межосмотрового периода для станков = 5,2 месяцев

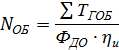

Годовая трудоемкость ремонтных работ(общий годовой объем ремонтных работ) определяется по формуле:

Трем общ =(ТкПк+ ТсПс+ ТтПт+ ТоПо)/ Тм.ц.))

где: Тк, Тс, Тт, То— суммарная трудоемкость (слесарных, станочных и прочих работ) соответственно капитального, среднего, текущего ремонтов и осмотров на одну единицу ремонтной сложности, нормо-час;

Ri — количество единиц ремонтной сложности i-й единицы оборудования (механической части), р.е.;

Спрi— число единиц оборудования i-го наименования, шт.

В таблице 2. «Состав станочного парка в цехе» указана структура станочного парка цеха, его размер (53станка) и категория сложности (в ремонтных единицах) каждого станка.

Таблица 2 — Состав станочного парка в цехе

| № п/п | Оборудование | Модель или марка | К-во | Категория ремонтной сложности (механическая часть) | Уст-ная мощность Wу,кВт | Оптовая цена ед. оборудования Цоб, руб. | Площадь ед. оборудования м 2 |

| Токарно-винторезные Станка | 1К62 1К62Б 1К62Д 1М63М 1М63Б 1М65 | 11,0 12,5 14,5 13,0 14,0 16,5*2=33 | 10,0 11,0 11,5 18,5 15,0 22,0 | 3 650 6 000 6 500 8 290 7 870 11 160 | 3,07 3,07 3,57 4,38 4,38 4,07 | ||

| Полуавтоматы токарно-револьверные | 1М42Б 1А124М 1А136МЦ | 17,5 14,5 14,0 | 13,0 12,5 13,0 | 14 500 12 300 15 300 | 3,18 3,28 2,95 | ||

| Автоматы токарно-револьверные Одношпиндельные | 1Г140П 1Д112 1Е125 | 17,5 18,0 15,5 | 7,1 5,5 11,0 | 15 500 2 450 | 3,18 3,28 2,95 | ||

| Полуавтоматы токарные многошпиндельные | 1Б265НП-8К | 50,0 | 30,0 | 54 100 | 3,45 | ||

| Вертикально-фрезерные станки | 692Р-1 ГФ2380 | 12,5 13,0 | 2,2 11,0 | 5 000 14 000 | 1,8 1,95 | ||

| Горизонтально-фрезерные станки | 6Н13Ц 6Т82Г-1 6Р83Г 6Т83Г-1 | 14,0*5=70 12,5 11,0 11,5 | 13,0 7,5 7,0 7,5 | 15 000 6 365 6 300 7 290 | 2,3 2,85 2,85 1,98 | ||

| Вертикально-сверлильные станки | 2С132 2Г125 2Н135-1 КД-26 | 9,5*10=95 4,5 6,0 5,5 | 4,0 3,5 4,0 1,6 | 4 570 3 470 4 750 3 250 | 1,2 1,4 1,4 1,2 | ||

| Радиально-сверлильные станки | 2К52 2М55 2А576 | 7,0 20,0*2=40 17,5 | 4,5 5,5 7,5 | 3 950 4 750 18 200 | 1,8 1,8 2,1 | ||

| Кругло шлифовальные | 3У10В 3У10А 3М195 | 15,5*2=31 19,5 38,5*2=77 | 2,1 2,5 30,0 | 12 400 13 750 38 900 | 2,7 2,9 3,1 | ||

| Плоско шлифовальные | 3Е711В-1 3Е711ВФ-1 | 15,0*20=300 17,5 | 4,0 10,0 | 7 129 14 500 | 2,02 2,1 | ||

| Внутри шлифовальные | 3К225В 3К225А 3К227В | 17,5*2=35 16,5 12,5 | 2,5 2,5 4,5 | 9 870 11 860 14 430 | 2,1 2,1 2,1 | ||

| Универсально- заточные станки | 3Е642 3Е642Е | 10,0*3=30 12,5 | 3,0 3,0 | 4 450 6 750 | 1,2 1,2 | ||

| Горизонтально- Расточные станки | 2620В 2620Г | 28*2=56 | 10,2 10,2 | 20 800 19 730 | 2,8 2,8 | ||

| Протяжные Станки | 7Б64 7Б67 | 17,5 24,5 | 11,0 40,0 | 17 924 29 970 | 1,98 1,95 | ||

| Отрезные станки | 8Г662 8Г681 8Б66 | 16,0 17,5 8,0 | 3,2 18,1 2,5 | 8 500 13 170 3 610 | 0,9 0,9 0,9 | ||

| ИТОГО | 808,5 |

Нормы трудовых затрат на одну ремонтную единицу по видам работ в часах указаны в таблице 3. «Норма времени на одну ремонтную единицу»

Таблица 3. — Норма времени на одну ремонтную единицу

| Виды ремонта | Слесарные работы | Станочные работы | Прочие работы | Всего |

| Осмотр (н/ч) | 0,75 | 0,1 | — | 0,85 |

| Текущий ремонт (н/ч) | 4,0 | 2,0 | 0,1 | 6,1 |

| Средний ремонт (н/ч) | 16,0 | 7,0 | 0,5 | 23,5 |

| Капитальный ремонт (н/ч) | 23,0 | 10,0 | 2,0 |

Годовая трудоемкость станочных ремонтных работ

Тст. рем = (0,75*1,15 + 4 0,77 + 16 0,26 +23 0,13) *808,5 = 11,09*808,5

= 8 968,3 нормо-часов

Годовая трудоемкость слесарных ремонтных работ

Тслес рем =4,775*808,5=3 860,6 нормо-часов

Годовая трудоемкость прочих ремонтных работ

Тпр рем = 0,467*808,5=377,6 нормо-часов

При определении среднегодового объема работ допускаем, что их общий объем распределяется равномерно по годам в течение всего межремонтного цикла.

Годовая трудоемкость ремонтных работ:

Тобщ рем =(35*0,13 +23,5*0,26 +6,1*0,77 +0,85*1,15) *808,5=16,33*808,5

=13 206,4 нормо-часов

Годовая трудоемкость работ по межремонтному обслуживанию определяется по формуле:

Тобс=FэКсм/Ноб

где: Fэ-годовой эффективный фонд времени работы одного рабочего

Fэ = 2000 час; [3 (стр. 74)]

Ксм — число смен работы обслуживаемого оборудования = 2

Ноб — норма обслуживания ремонтных единиц при выполнении станочных (1650), слесарных (500.), смазочных (1000) и шорных (3390) работ на одного рабочего в смену. [3.(стр.59)]

Определяем годовую трудоемкость работ по межремонтному обслуживанию по видам работ:

Тобсл слес =(2000*2/500)*808,5=6 468 час

Тобсл стан =(2000*2/1650)*808,5=1 960 час

Тобсл смаз =(2000*2/1000)*808,5=3 234 час

Тобсл шорн =(2000*2/3390)*808,5=953,98 час

Годовая трудоемкость работ по межремонтному обслуживанию:

6 468+ 1 960+3 234+953,98=12 615,98 нормо/час

4.2 Расчет численности рабочих, необходимых для выполнения плановых ремонтов

При определении численности рабочих, необходимых для выполнения плановых ремонтов, необходимо учитывать количество оборудования (станков), необходимых для выполнения станочных работ.

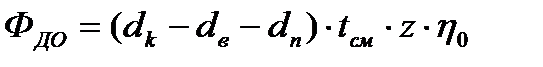

Число единиц оборудования, необходимых для выполнения работпо ремонтному и межремонтному обслуживанию, рассчитывается по формуле

где: Fэ — годовой эффективный фонд времени работы одного станка в одну смену, Fэ = 2000 час.

Спр= 13 206,44 + 12 615,98 / (2015*2*1,1) = 5,82 ≈ 6 ед.

Распределяем единицы оборудования в следующем порядке:

— токарно-винторезные станки –2 ед.

— фрезерные станки – 2 ед.

— шлифовальные станки – 1 ед.

— сверлильные станки –1 ед.

Помимо указанного оборудования, ремонтный участок оснащен верстаками в количестве 3 шт. и подъемно-транспортным оборудованием в составе: электрокара – 1 ед., ручная тележка – 2 ед., ручной пресс – 1 шт.

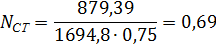

Расчет численности рабочих, необходимых для выполнения плановых ремонтов, определяется, исходя из соответствующей трудоемкости, годового эффектного фонда времени работы одного рабочего Fэ и коэффициента выполнения нормы времени Кв=1,1.

Расчет численности станочных рабочихдля проведения ремонта производится по формуле:

Р рем стан =Т рем стан / (Fэ* Кв) (4.8)

Р рем стан = 8 968,3 /(2000*1,1) = 4 чел.

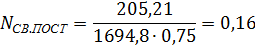

Расчет численности станочных рабочих для проведения межремонтного обслуживания производится по формуле:

Р обс стан =Т обс стан/ (Fэ* Кв); (4.9)

Р обс стан = 1 960/(2000*1,1) = 1 чел.

Расчет численности слесарей и прочих рабочих производится аналогично.

Расчет численности слесарей для проведения ремонта и межремонтного обслуживания:

Р рем слес = 2 чел. Р обс слес = 3 чел.

Расчет численности прочих рабочих для проведения ремонта и межремонтного обслуживания:

Р рем проч = 0 чел. Р обс проч = 2 чел.

Общей численности рабочих, необходимых для выполнения плановых ремонтов: 4+1+2+3+0+2 = 12 чел

Штатная ведомость ИТР

Для формирования штатной ведомости определить штатную численность ИТР.

Для определения численности ИТР необходимо:

— определить численность мастеров участка из расчета: 1 мастер на группу ремонтных рабочих (12 человек).

— определить численность старших мастеров участка из расчета: 1 старший мастер на 4 мастера.

— определить численность технологов участка из расчета: 1 старший мастер – 1 технолог

— определить численность механиков участка из расчета: 1 механик на группу ремонтных рабочих (5-22 человек).

Источник

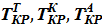

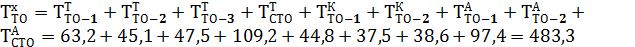

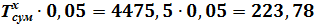

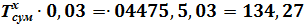

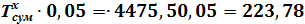

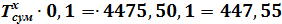

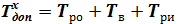

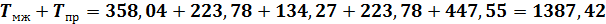

Суммарная годовая трудоемкость капитальных ремонтов

где

Суммарная годовая трудоемкость текущих ремонтов

где

Суммарная годовая трудоемкость технических обслуживаний

Суммарная годовая трудоемкость ремонтно-обслуживающих работ

Суммарный объем ремонтно-обслуживающих работ по мастерской

Плани-руемая годовая нара-ботка

Трудоемкость ремонтно-обслуживающих работ, чел-ч

Трактора

Комбайны

Автомобили

Сельскохозяйственные машины

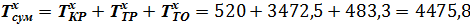

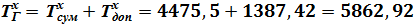

Суммарная годовая трудоемкость ремонтно-обслуживающих работ

4475,8

После расчета общей трудоемкости работ мастерской

по ТО и ремонту машин определяется трудоемкость дополнительных видов работ.

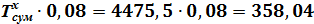

Годовая трудоемкость ремонта оборудования мастерской (8% от

Годовая трудоемкость изготовления новых и восстановления изношенных деталей (5% от

Годовая трудоемкость ремонта и изготовления приспособлений и инструмента (3% от

Годовая трудоемкость работ по монтажу и ремонту оборудования животноводческих ферм (5% от

Годовая трудоемкость прочих неучтенных работ (10% от

Суммарная годовая трудоемкость дополнительных ремонтно- обслуживающих работ по хозяйству

Общий годовой объем ремонтно-обслуживающих работ по сельхозпредприятию

Мощность мастерской в условных ремонтах:

2.3.4 С оставление годового календарного плана работ

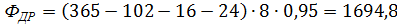

Для своевременного выполнения всех ремонтно-обслуживающих работ и равномерной загрузки мастерской составляется годовой календарный план работ.

При составлении годового календарного плана работ определяется режим работы предприятия, т.е. характер рабочей недели, число рабочих дней, смен и их продолжительность, которая зависит от характера производства.

Номинальный фонд времени рабочего за расчетный период (год, месяц) определяется по формуле

Где

Годовой календарный план работ мастерской составляется на основании годовой производственной программы, т.е. количества ремонтов и технических обслуживаний по маркам машин, типов выполняемых работ и их трудоемкости.

Для правильного распределения ремонтных работ по месяцам с учетом равномерной загрузки мастерской в течение года нужно руководствоваться следующими положениями по ремонту сельскохозяйственной техники в мастерских сельскохозяйственных предприятий:

— текущий ремонт тракторов проводится по круглогодовому графику, т.е. равномерно распределяется в течение года. Однако в наиболее напряженные периоды полевых работ/ май, август/ ремонт тракторов проводить не рекомендуется.

— техническое обслуживание ТО-1, ТО-2, ТО-3 проводить в 4 и 1 кварталах – 35…45%, во 2 и 3 кварталах – 55-65%.

— текущий ремонт сельскохозяйственных машин проводить: в 4 и 1 кварталах – 60%, во 2 и 3 кварталах – 40%, при этом предусматривать, чтобы ремонт определенных типов машин был завершен не менее чем за 20 дней до начала соответствующих работ/ сева, культивации, уборки и т.д.

— текущий ремонт и техническое обслуживание автомобилей проводить равномерно в течение всего года.

— ремонт машин и оборудования животноводства: в 4 и 1 кварталах – 40%, во 2 и 3 кварталах – 60%.

— дополнительные виды работ, связанные с ремонтом и изготовлением технологической оснастки, изготовлением деталей проводить в периоды свободные от ремонта и технологического обслуживания машинно-тракторного парка.

Годовой календарный план работ мастерской представлен в записке в форме таблицы №2.

По данным годового календарного плана для получения равномерной загрузки мастерской и согласования сроков ремонта машин со сроками полевых работ строится график загрузки мастерской. На графике в определенном масштабе по оси откладывается номинальный фонд времени рабочего в каждом месяце в часах, а по оси ординат – расчетное количество рабочих, необходимое для выполнения соответствующего вида работ.

Расчетное количество рабочих по видам машин и работ в каждом месяце определяется по формуле

Т — трудоемкость работ данного вида в месяце, чел-ч.

Анализ графика загрузки мастерской:

Количество рабочих в зимний период на 30% больше чем в летний период. Это связано с тем, что большинство рабочих (в том числе механизаторов), которые заняты в летний период на полевых работах, идут работать в ЦРМ.

Неравномерность распределения рабочих между месяцами 5%.

Текущий ремонт сельскохозяйственных машин проводится в такой последовательности, чтобы СХМ были подготовлены к полевым работам за 20 дней до их начала.

Ремонт оборудования животноводческих ферм проводится – 75% — в летний период, 25% — в зимние месяцы.

Прочие работы проводятся во время свободное от работ по ремонту и технического обслуживания.

2.3.5 Определение количества рабочих

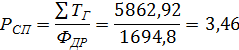

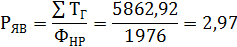

Списочный состав рабочих по отдельным видам работ рассчитывается по формуле:

где

где

Определение номинального годового фонда рабочего времени проводится по формуле:

Определяем списочный и явочный состав рабочих:

Распределение работ по видам проводится по форме таблицы 1.

Таблица 2.2 Распределение работ по ремонту и ТО по видам

Вид ремонта и ТО

Таблица 2.3 Количество рабочих

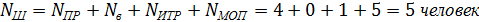

Остальные категории рабочих принимаем в процентах от количества производственных рабочих.

Вспомогательные рабочие составляют 5% от производственных рабочих: 0,2 – принимаем 0 рабочих.

ИТР 14%: 0,56 – принимаем 1 рабочих.

МОП – 8% от суммы производственных и вспомогательных рабочих – 0,32. Принимаем 0 рабочих.

Общая численность штата мастерской:

2.3.6 Выбор формы организации труда

Обоснование разрядов производственных рабочих:

Разборочно-сборочные работы – 3 человек

1) мастер – наладчик слесарь по ремонту двигателей — 5 разряд

2) механизатор – 4 разряд

3) механизатор – 3 разряд

ИТР – 1 человека.

2.3.7 Расчет и подбор оборудования

Все оборудование ремонтного предприятия подразделяется на производственное, вспомогательное, подъемно-транспортное, энергетическое.

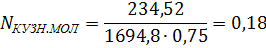

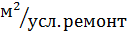

В нашем случае расчетным путем определяется количество металлорежущих станков, количество сварочных постов и количество обрабатывающего оборудования для кузнечных работ (количество кузнечных молотов). Остальное оборудование принимается по технологической необходимости без расчета.

Количество оборудования рассчитывается по формулe:

1)Количество металлорежущих станков

принимаем 1 металлорежущих станков.

2)Определение количества сварочных постов.

Принимаем 0 сварочный пост.

3)Определение количества обрабатывающего оборудования для кузнечных работ (количество кузнечных молотов).

Принимаем 1 кузнечный молот.

Сварочный участок включает следующее оборудование: трансформатор сварочный, выпрямитель сварочный передвижной, стол для электросварочных работ, генератор ацетиленовый, шкаф для хранения баллонов, тележка для баллонов с кислородом, стол для газосварочных работ, шкаф сварщика, щит для сварочных работ.

Участок наружной мойки: моечная машина ОМ-5359.

Слесарно-механический участок: токарный станок – 1М63А, фрезерный, шлифовальный.

Медницко-жестяницкий участок: верстак для выполнения жестяницких работ по изготовлению и ремонту хозяйственного оборудования, фляги, ведра, воронки, крышки, щетки, напильники, ножовки, молотки металлические и деревянные, ножницы по металлу.

Шиномонтажный участок: стенд для демонтажа шин, пневматический спредер, камера для окраски дисков колес, стенд для правки дисков колес, предохранительная решетка для накачки шин, стеллаж для колес и покрышек, электровулканизационный аппарат для ремонта покрышек и камер, ванна для проверки герметичности камер, верстак для ремонта покрышек, ларь для отходов резины, шероховальный станок, ручная клеемешалка.

Кузнечный участок ремонтной мастерской оборудуется кузнечным горном, пневматическим молотом, наковальней и различной технологической оснасткой: молотки, кувалды, плоские и фасонные бойки, гладилки, обжимки, зубила, клещи различного назначения, подкладные открытые штампы.

Подъемно-транспортное оборудование: Монтажная тележка ОПТ – 45,37 для разборки и сборки тракторов, электрическая таль ТЭЗ-511.

Участок ремонта и регулировки топливной аппаратуры: универсальный стенд КИ – 921М для испытания и регулировки топливных насосов, КИ-6251. Прибор КИ-562 для испытания и регулировки форсунок.

Участок ремонта электрооборудования: Прибор Э-202 для проверки якорей генераторов и стартеров, прибор 514-2М для очистки и проверки искровых зажигательных свечей, верстак для ремонта электрооборудования.

Тепловой участок: горн кузнечный на один огонь, кузнечный вентилятор, кузнечная двурогая наковальня, тиски стуловые, молот ковачный пневматический, ванна для закалки деталей, ванна для охлаждения деталей при закалке в масле.

2.3.8 Расчет площади мастерской

Общую площадь производственного корпуса ремонтной мастерской составляют производственные и вспомогательные площади.

К производственной площади относятся площади, занятые:

— технологическим оборудованием на рабочих местах производственных участков;

— оргоснасткой для складирования заготовок, деталей сборочных единиц на рабочих местах;

— межоперационным транспортным оборудованием / конвейеры, рольганги и т. д./;

— пространством между оборудования и строительными конструкциями зданий;

— проездами / проходами / между рядами оборудования и рабочими местами для подвесного и напольного транспорта.

К вспомогательным площадям относятся площади занятые: инструментально-раздаточной кладовой, вентиляционными камерами, складскими помещениями, тепловым пунктом, учебным классом, коридорами, тамбурами, административно-бытовыми помещениями.

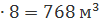

Площади производственных отделений участков мастерских колхозов/ совхозов/ рекомендуется определить по удельной площади на один условный ремонт по формуле

Таблица 2.4 Расчет площади мастерской

Общая расчетная площадь производственного помещения составляет 93 м 2 .

Разработка плана мастерской

После расчета производственных и вспомогательных площадей, расчета и подбора технологического и подъемно-транспортного оборудования, в зависимости от состояния ремонтной базы хозяйства, принимается решение о проектировании мастерской.

1. Периметр здания производственного корпуса при заданной площади должен быть наименьшим. Отношение длины здания к его ширине не должно превышать 1,5…2,5.

Расстановку оборудования выполняют с учетом санитарно-технических, строительных норм расстояний между оборудованием и элементами зданий:

— расстояние от стены до задней стороны станка или от стены до боковой стороны станка при его установке перпендикулярно к стенке, должно быть не менее 0,5…0,8 м.

— расстояние от стены до станка при расположении рабочего между станком и стеной – 1,2…1,5 м.

— расстояние между станками, расположенными друг к другу передними сторонами – 1,5…2,0 м.

— расстояние между станками, расположенными друг к другу задними или боковыми сторонами и для сквозного прохода – 0,8 м.

Ширина здания

Длина здания

Оборудование на плане номеруется арабскими цифрами или внутри контура либо на выносной линии. Нумерацию выполнять по часовой стрелке.

Стационарное оборудование должно иметь привязку к элементам здания.

Рабочие места изображаются окружностью диаметром 50 см.

Тыльная сторона круга делается черная.

На плане также указываются условные обозначения: подвод электроэнергии, подвод горячей и холодной воды, подвод пара, подвод сжатого воздуха, слив в канализацию, вентиляционный отсос.

Принятая площадь производственного помещения

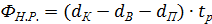

2.3.9 Расчёт вентиляции

Во всех производственных помещениях, ремонтных мастерских (станции механического обслуживания) применяют естественную, а в отдельных цехах искусственную вентиляцию. Расчёт естественной вентиляции сводится к определению площадей фрамуг или форточек. По нормам промышленного строительства все помещения должны иметь сквозные естественные проветривания. Площадь критического соединения фрамуг или форточек принимают 2…4% от площади пола.

Расчёт искусственной вентиляции заключается в выборе её вида, определение воздухообмена, подборе вентилятора и электрического двигателя. Искусственную вентиляцию применяют в помещениях, где часовая кратность воздуха более трёх.

где

Расчёт отопления

Число нагревательных приборов на участке определяем по формуле:

где

Округляя, принимаем количество нагревателей для обогрева участка равным 5 шт.

Расчёт освещения

2.3.1 Определяем необходимое число окон в помещении.

где–

f— коэффициент естественной освещённости, равный 0,25…0,35.

где

Приведенная ширина окон, м:

L =

Зная из норм строительного проектирования ширину окна В, находим число окон:

Принимаем необходимое количество окон на участке равным 2.

Определение необходимого числа ламп в помещении.

Расчёт искусственного освещения сводится к определению необходимого числа ламп.

Потребное число ламп рассчитывается по формуле:

где

Световой поток на участке:

где

e– норма искусственной освещённости ЛМ.

Принимаем необходимое для освещения участка количество ламп равным 5.

3. ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

Исходные данные для разработки технологического процесса

3.1.1 Характеристика детали

1. Деталь, подлежащая восстановлению – распределительный вал автомобиля КАМАЗ-43114;

2. Существующие дефекты: изгиб вала (биение), износ опорных шеек, износ профиля кулачков;

3. Изгиб вала — 0.05 мм;

4. Диаметр опорных шеек —

5. Износ высоты кулачка до 0,3 мм.

6. Диаметр шейки под распределительную шестерню —

7. Шпоночная канавка 5 мм.

8. Длина распределительного вала 710 мм.

9. Твердость кулачков HRC 50.

Распределительный вал изготовляется горячей штамповкой из стали 18ХГТ. Он устанавливается в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливаются токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фосфатируются.

Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм.

Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм.

На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергаются термической обработке. Шестерня распределительного вала приводится во вращение через промежуточную шестерню шестерней коленчатого вала.

3.1.2 Технические условия на дефектацию детали

Основные технические условия на дефектацию деталей распределительного вала следующие.

При дефектации и сортировке деталей руководствуются техническими условиями, которые содержатся в руководствах по капитальному ремонту автомобилей. Технические условия на дефектацию деталей составляются в виде карт дефектации (см. табл. 1).

Таблица 3.1 Карта дефектации

Деталь

Распределительный вал камаз

Номер детали

Материал

Твердость

к изношенному

к изношенному

3.1.3 Дефекты детали и причины их возникновения

Характерными дефектами распределительных валов являются:

— трещины на валу, отколы по торцам вершин кулачков;

— износ шпоночного паза;

— износ впускных и выпускных кулачков по высоте; износ передней, средней и задней опорных шеек.

— изменения физико-механических свойств материала детали.

Изменения размеров и форм базовых поверхностей происходит в результате их изнашивания, причем неравномерного. Отсюда появляются различные геометрические погрешности: овальность, конусность и т.п. Обычно в качестве примеров рассматривают такие наиболее ответственные детали ДВС, как гильзы цилиндров, коленчатые и кулачковые валы. Кулачковый вал ДВС в процессе работы испытывает следующие суммарные нагрузки:

1) циклические – вследствие ударного воздействия толкателя, поочередно от каждого рабочего цилиндра;

2) вибрационные — эти нагрузки неравномерно воздействуют на кулачки кулачкового вала и вызывают неодинаковый износ по окружности.

Нарушение точности взаимного расположения базовых поверхностей одним из наиболее распространенных дефектов тракторных и автомобильных деталей. В качестве примеров можно провести несоответствие профилей кулачков заданным параметрам, непараллельность рабочих плоскостей.

Наличие этих дефектов может быть обусловлено влиянием внутренних напряжений, возникших в процессе эксплуатации изделия, или остаточной деформации детали, если напряжения превышали предел текучести, при черезмерных эксплутационных нагрузках.

Механические повреждения в деталях проявляются в идее трещин, пробоин, изломов и деформации (изгиб, скручивание, коробление).

Трещины возникают, как правило, в том случае, если напряжения превысили предел прочности или выносливости материала детали. Чаще всего они встречаются в деталях рамы. Кузовах, коленчатых валах, поворотных цапфах, листовых рессорах витых пружинах подвески и кулачковых валах.

Коррозионные повреждения являются следствием химического или электрохимического воздействия металла с коррозионной средой. Дефекты имеют вид сплошных оксидных пленок, пятен, раковин и точек.

Изменение физико – механических свойств материала детали в процессе эксплуатации автомобиля трактора связано со следующими причинами:

1) нагрев металла в процессе работы до температуры, превышающей допустимую для данной детали;

2) ухудшение упругих свойств материала детали, в следствии усталости материала;

3) износ поверхностного слоя детали, упроченного методами химико – термической обработки.

Вал не принимается на восстановление при наличии хотя бы одного из указанных дефектов.

Общие дефекты при выбраковке:

1.Трещены обломы и выкрашивание не устраняется обработкой поверхностей наплавкой и электормеханической приваркой ленты.

2. Наличие грязи коррозий и других отложений.

Дефекты на валу 740-1006015:

1.Сколы, неравномерный износ, выкрашивание металла, задиры риски на рабочей части кулачка более 1 мм.

2. Уменьшение диаметра цилиндрических поверхностей опорных шеек длины менее 49,88 мм.

3. Износ шейки под распределительную шестерню валов до величины менее 31,48 мм.

4. Увеличение шпоночного паза до величины более 6 мм.

5. Сколы неравномерный износ, выкрашивание металла на цилиндрической поверхности эксцентрика глубиной более 0,5 мм.

6. Износ, срыв более двух ниток резьбы.

7. Сколы на рабочей части профиля кулачков длиной более 5 мм и глубиной более 0,8 мм.

8. Биение поверхности промежуточных опорных шеек относительно общей оси крайних шеек, превышающие 0,4 мм.

9. Износ кулачков по высоте величина менее 40,2 мм.

3.1.4 Технические требования отремонтированной детали

Последовательность контроля распределительного вала следующая:

· проверить вал на отсутствие трещин и отколов кулачков;

· радиальное биение средних опорных шеек относительно передней и задней опорных шеек; проверить износ шейки под шестерню и шпоночную канавку;

· кулачков по высоте;

· цилиндрической части кулачков;

· передней и средней шеек;

Дефекты распределительного вала. Распределительный вал изготовляют горячей штамповкой из стали 18ХГТ. Его устанавливают в развале блока на 5 опорных подшипниках. Поверхности опорных шеек и кулачков после цементации закаливают токами высокой частоты. Поверхности шеек и кулачков проходят точную механическую обработку: шлифуются, полируются и затем фос-фатируются. Биение поверхностей второй, третьей и четвертой шеек относительно оси крайних шеек допускается не более 0,025 мм. Нецилиндричность опорных шеек 0,005 мм, непараллельность образующих всех кулачков относительно поверхности крайних шеек не более 0,05 мм.

На задний конец распределительного вала напрессована стальная штампованная шестерня с прямыми зубьями. Зубья шестерни подвергают термической обработке. Шестерню распределительного вала приводят во вращение через промежуточную шестерню шестерней коленчатого вала.

Характерными дефектами распределительных валов являются:

– трещины на валу, отколы по торцам вершин кулачков;

– погнутость вала;

– износ шпоночного паза;

– износ впускных и выпускных кулачков по высоте;

– износ передней, средней и задней опорных шеек.

Восстановление опорных шеек распределительного вала производят шлифованием под ремонтный размер, а его кулачков под свободный ремонтный размер шлифованием по копиру с целью восстановления профиля кулачков на копировально-шлифоваль-ных станках 3A433 шлифовальным кругом ПП 600X20X305 марки Э46—60 СМ1—СМ2К. После шлифования шейки и кулачки распределительного вала полируются полировальной лентой ЭБ220 или пастой ГОИ № 10.

Рис. 1. Номинальный и восстановленный размеры кулачка распределительного вала:

Н, W, — высоты нового и восстановленного кулачка; t — величина съема металла с кулачка; R, г—радиусы тыльной части нового и восстановленного кулачка; Л, Лв — высоты подъема толкателя новым и восстановленным кулачком; i — величина износа кулачка

После восстановления кулачков габарит их уменьшается, как показано на чертеже ТК , а высота подъема клапана и фазы газораспределения не изменяются. Это подтверждается следующим расчетом (обозначения показаны на рис. 36): h = H — 2R: hB — HB — 2r; hB= (H — 26) — (2R — 2o) =H — 2o — 2R-\-2d = H — 2R.

Следовательно, hB = h. Количество снятого с кулачка металла увеличит зазор между стержнем клапана и носком коромысла, поэтому после восстановления кулачков требуется регулировка зазора клапанов.

Режимы шлифования опорных шеек и кулачков распределительного вала приведены в табл. 3.1.4.1

Таблица 3.2 Режимы шлифования опорных шеек и кулачков распределительного вала

Вращение шлифовального круга

При струйном осталивании электролит подают насосом струями через отверстия насадка в пространство между анодом и покрываемой деталью (катодом). Насадок одновременно служит анодом и местной ванночкой. Применяется концентрированный холодный хлористый электролит. При плотности тока 40—55 А/дм2 производительность осталивания составляет 0,4 мм/ч. Равномерная толщина покрытия обеспечивается за счет вращения восстанавливаемой детали или обтекания электролитом покрываемой поверхности в зазоре между ней и анодом за счет специальной конструкции последнего и тангенциальной подачи электролита (рис. 4.61).

Электролитическая ячейка для струйного осталивания шеек крупных валов состоит из верхнего 4 и нижнего 9 корпусов, с которыми жестко связаны соответствующие части анода 8. При соединении между собой указанных корпусов зажимом 7 обе части анода охватывают деталь 6 так, что между ними образуется кольцевой межэлектродный зазор. Электролит подается под давлением через патрубок 1 в другой кольцевой зазор между корпусами и анодом и при прохождении через тангенциально расположенные в нем отверстия разделяется на множество струй, которые получают движение вокруг восстанавливаемой детали. Скорость протекания электролита в меж-электродном зазоре должна быть 1—1,5 м/с при удельном расходе 40—45 л/мин на 1 дм2 покрываемой поверхности.

3.2. Технологическая часть

3.2.1 Маршрут восстановления детали

Маршрут восстановления распределительных валов следующий:

| Очистная операция |

| Механическая обработка, шлифовка кулачков и опорных шеек |

| Термическая обработка, осталивание |

| Механическая обработка, фрезерование |

| Технический контроль |

3.2.2 Выбор рационального способа восстановления детали

Как правило, изношенные поверхности деталей могут быть восстановлены несколькими способами. В каждом конкретном случае необходимо выбрать самый рациональный из них для обеспечения наилучших экономических показателей. Это зависит от конструктивно-технологических характеристик детали (формы, размера, материала, термообработки, поверхностной твердости и шероховатости), условий ее работы (характера нагрузки, рода и вида трения) и величины износа, а также стоимости восстановления.

Для учета названных факторов рекомендуется последовательно использовать три критерия:

1) технологический критерий, или критерий применимости;

2) технический критерий (критерий долговечности);

3) технико-экономический критерий (отношение себестоимости восстановления к коэффициенту долговечности).

Первый учитывает, с одной стороны, особенности поверхностей, а с другой – технологические возможности способов восстановления. Применение наиболее распространенных методов отражено в справочной литературе .

Например, поверхности распределительного вала могу быть восстановлены следующим образом: контактной приваркой стальной ленты, вибродуговой наплавкой, наплавкой в среде углекислого газа, электроискровой наплавкой.

После выявления возможных способов, исходя из технологических соображений, применяют технический критерий, то есть отбирают те методы, которые обеспечивают наибольший последующий межремонтный ресурс этих поверхностей. Эта оценка производится по коэффициенту долговечности

где

Для количественной оценки критерия долговечности необходимо иметь информацию по техническим ресурсам детали. Получение этих данных в процессе эксплуатации машин занимает много времени. К тому же не представляется возможным выявить основные физико-химические свойства восстановленных и новых деталей, которые определяют их долговечность.

При получении указанных параметров на практике применяют методы ускоренных лабораторно-стендовых испытаний на надежность. Чтобы получить достоверную информацию, необходимо проводить испытания соответствующих деталей и соединений при одинаковых режимах нагружения, скоростях относительного скольжения, температурах рабочих поверхностей и смазочных материалах.

Для наиболее распространенных способов восстановления величины коэффициентов

Они следующие:

Для контактной наплавки

Для электроискровой наплавки

Из способов, отобранных по технологическому критерию, к дальнейшему анализу принимаются те, которые обеспечивают коэффициент долговечности не менее 0,8. если требуемому уровню долговечности данной поверхности детали удовлетворяю два или несколько способов, оптимальным признается имеющий минимальный технико-экономический показатель, равный отношению себестоимости восстановления к коэффициенту долговечности:

где

Себестоимость восстановления определяется из выражения:

Для осталивания

Для контактной наплавки

Для электроискровой наплавки

где

S – площадь восстанавливаемой поверхности,

Значения

Технико-экономический критерий для способов:

— контактная наплавка

— электроискровая наплавка

— осталивание

Рациональным способом по результатам расчетов будет осталивание,

Рис. 3. Бесцентрово-шлифовальный станок мол. ЗМ184:

а — общий вид (1 — шлифовальная бабка; 2 — неподвижная опора с ножом; 3 — бабка ведущего круга; 4 — станина; 5 — шкаф с электрооборудованием; 6 — панель управления); б — кинематическая схема (1/, 5. 6, 10— электродвигатели; 2— клиноременная передача; 3 — шлифовальная бабка; 4 — червячный редуктор; 7,9— устройства для правки; 8 — бабка ведущего крута; 11 — шариковая гайка; 12 — маховик; 13— механизм врезной подачи; 14, 16— гидроцилиндры; 15— копир).

Технические характеристики станка мод. ЗМ184И:

Последнее изменение этой страницы: 2019-04-19; Просмотров: 241; Нарушение авторского права страницы

Источник