- Audi A4 Apple › Logbook › Ремонт заднего суппорта ATE (тонкости).

- Nissan Primera P12 1.9 dci (f9Q, 6МКПП) › Logbook › Переборка задних тормозных суппортов (ремкомплект Frenkit 238913), замена задних тормозных дисков (PATRON PBD4357) и колодок (PATRON PBP1540)

- Ремонт дисковых тормозов: нюансы и советы профессионалов

- Принцип работы дискового тормоза

- Особенности эксплуатации и ремонта дисковых тормозов автомобиля

- Диагностика неисправностей и способы ремонта дисковых тормозов

- Как осуществляется ремонт суппорта дискового тормоза

- Подробная инструкция по ремонту задних дисковых тормозов

- Технология ремонта дисковых тормозов путем проточки

Audi A4 Apple › Logbook › Ремонт заднего суппорта ATE (тонкости).

Материала по переборке задних суппортов A4 в инете хватает, поэтому здесь собраны только те тонкости которые я не нашел или нашел, но по чуть-чуть и в разных местах.

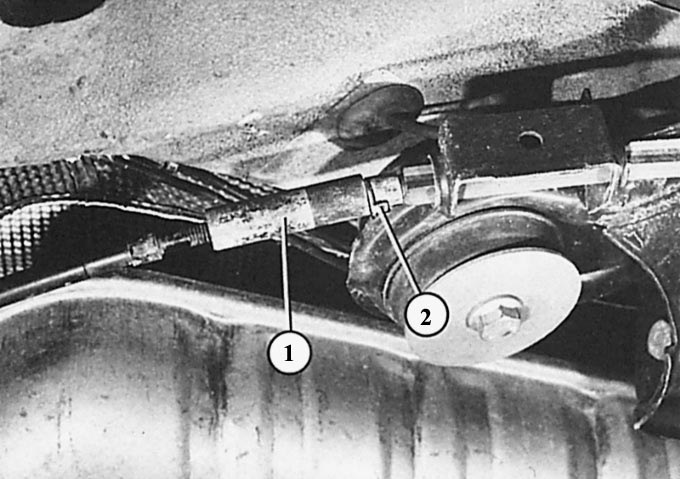

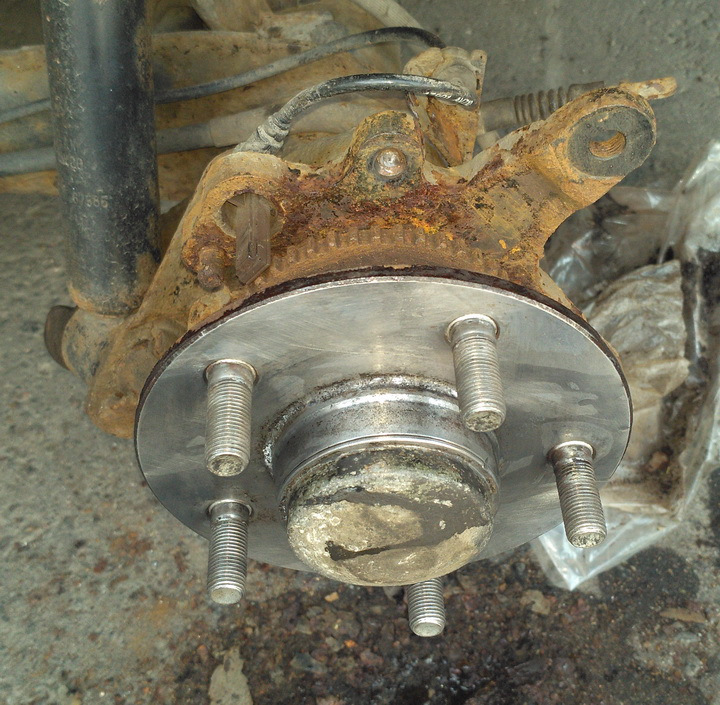

Вот так выглядит поле боя на который мы собираемся вступить.

Освобождение тросика ручника из суппорта.

Замучавшись выковыривать первый тросик, я решил все-таки почитать свою книжку по руководству и ремонту (очень русский подход), и оказался прав, ибо верил в немцев (механизм регулировки ручного тормоза).

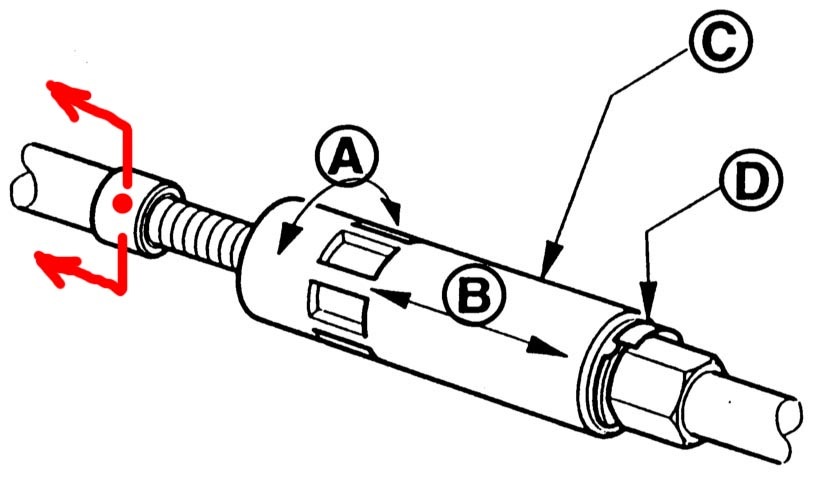

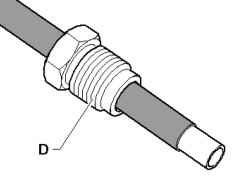

Снимаем стопорную шайбу D, крутим цилиндр С, если не хватит тянем красную штучку.

Дальше, дальше у нас тормозные трубки.

Итак, если у вас нет «оху…ного» ключа «Техмаш» на 11 (именно так я его про себя называю)), то к тормозным трубкам Audi даже на пушечный выстрел не приближайтесь! Дело в том что гайка, которая фиксирует тормозную трубку из мягкого металла, закручена на совесть, плюс закоревает. Этот урок мне стоил, новой тормозной трубки, двух таких гаечек, тормозного шланга и развальцовки.

Сняли суппорт, начинаем потрошить.

С начало выкручиваем тормозной цилиндр.

Далее вам будет необходим – съемник стопорных колец, причем не совсем обычный. Во первых он должен быть удлиненным (чтобы залезть в тормозной цилиндр), во вторых удобней Г-образным на сжатие, удобнее потому что вы будете видеть поле для маневра в отличие от прямого съемника (не мечтайте снять стопорное кольцо за минуту, придется помучатся)). У форса такой точно есть, force 9U0102.

Сняв стопорное кольцо, выбивайте вкусности наружу, предварительно открутив гайку рычага ручника. Бить нужно не слабо (бьем по оси ручника).

Вот, что нужно выбить.

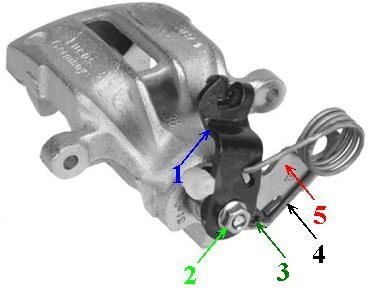

Вот рычаг ручника (1) и гайка (2).

И последний подводный камень, это так называемый сальник ручника (резинка которая стоит между корпусом суппорта и рычагом ручника, ось ручника проходит через нее). В большинстве дорогих ремкомплектах ее попросту нет (ATE, TRW), в комплекте “autofren” она точно есть, но отзывы об этом комплекте не радужные.

Итак, варианта всего два, она у вас целая и надо ее аккуратно выковырять и вариант два, она у вас порвалась и ее просто надо извлечь (у людей даже с этим вариантом были трудности)).

Извлечение целой резинки, не вздумайте пытаться вщемится между наружным радиусом резинки и корпусом суппорта, не прокатит и резинку порвете, возьмите мелкую плоскую отвертку, вставьте в отверстие в резинке (где раньше была ось ручника) и пытайтесь подцепить резинку изнутри.

Что касается рваной резинки, то вкрутите саморез и тяните, будет вам счастье.

Вот все наше богатство.

Далее вкусные покупки:

— чтобы 10 раз не прокачивать, поменяйте сразу тормозные шланги;

— скорее всего ваш штуцер прокачки будет в весьма плачевном состоянии, купите новый, он стоит копейки, система должна быть герметична;

— про ремкомплект суппорта не заикаюсь, ибо зачем вы тогда вообще полезли туда) я брал ate.

и самые интересные и редкие жуки, смазки:

— смазка суппорта, полностью совместимая с тормозной жидкостью (без нее тормозной цилиндр заклинит в суппорте);

— смазка направляющих пальцев тут Акелла промахнулся, данная смазка НЕ ПРИМЕНЯЕТСЯ для направляющих суппорта

ATE Plastilube — это необходимый смазочный материал для ремонта тормозов. Специальный смазочный материал предотвращает ржавление тормозных колодок в направляющих суппорта и возникновение писка тормозов. Для этого все поверхности направляющих в суппорте, а также задняя стенка тормозных колодок должны смазываться перед монтажом тормоза пастой ATE Plastilube.

Cмазка PFG-110 (TRW/Lucas) для направляющих пальцев

Источник

Nissan Primera P12 1.9 dci (f9Q, 6МКПП) › Logbook › Переборка задних тормозных суппортов (ремкомплект Frenkit 238913), замена задних тормозных дисков (PATRON PBD4357) и колодок (PATRON PBP1540)

Задние тормозные диски, колодки и суппорт находились в ужасном состоянии, после поездки не нагревались и вообще казалось что они почти не участвуют в процессе торможения.

Долго решал что взять на замену. В итоге купил:

задние тормозные диски PATRON PBD4357 — 14,5$ за один диск

задние тормозные колодки PATRON PBP1540 — 7$

ремкомплект заднего суппорта + поршень Frenkit 238913 — 11$ за один ремкомплект

паста против скрипа тормозов 10 гр. Liqui Moly 3078 — 1,6$

Рассмотрим задние тормозные колодки PATRON PBP1540 более детально. На поверхности фрикционной накладки присутствует алюминиевая стружка, но не в очень большом количестве, соответственно фрикционный материал изготовлен из low-metallic смеси.

На коробке и задней поверхности тормозных колодок присутствует маркировка, в т.ч. и сертификаты E11 и R90, а значит колодки соответствуют европейскому стандарту качества и это не будет лишним.

Сами колодки сделаны добротно, все необходимые поверхности — покрашены, да и вообще по внешнему виду придраться не к чему.

В комплекте к тормозным колодкам шла инструкция и противоскрипная смазка.

Но я этого факта не знал и купил противоскрипную смазку Liqui Moly 3078.

Синтетическая смазка для тормозной системы Bremsen-Anti-Quietsch-Paste Liqui Moly 3078 — специальная синтетическая высокотемпературная смазка, содержащая керамику, предназначена для тормозной системы. Предназначена для смазывания тыльных сторон колодок и поверхностей антискрипных пластин. Уменьшает и предотвращает появление скрипов и шумов при работе тормозов. Обладает очень высокой адгезией. Смазка устойчива к действию солей и вымыванию водой. Улучшает надежность работы тормозной системы в целом. Температурный диапазон применения от -40 °С до +1200 °С.

Ремкомплект заднего суппорта + поршень Frenkit 238913 выглядит весьма неплохо, в комплект поставки входит все что можно заменить, а так же смазка 5 гр. красного цвета Frenkit 86005, предназначенная для монтажа поршней суппортов и всех резинок. Самой лучшей аналогичной смазкой считается ATE 03.9902-0511.2, но она не из дешевых.

Далее рассмотрим тормозные диски PATRON PBD4357, которые тоже сделаны в Китае. В целом — диски как диски, без косяков, на поверхности присутствует смазка.

Далее снимаем тросик ручного тормоза с суппорта, выкручиваем направляющие суппорта (для этого понадобится шестигранник на 7, который отсутствует в обычных наборах ключей, так что пришлось докупать), болты на которых крепиться суппорт и его скоба, снимаем суппорт (без молотка не хотел выходить), снимаем тормозной диск (который тоже прикипел и поддался только после многочисленных ударов молотком в разные места).

Далее зачищаем все поверхности прилегания тормозных колодок и скобы суппорта и смазываем их противоскрипной смазкой.

Зачищаем поверхность направляющих пальцев суппорта. Я зажимал их в шуруповерт и зачищал мелкой наждачной бумагой, а в конце прошелся Р1500, получилось быстро и качественно. Стоит отметить, что смазывать эти направляющие при сборке суппорта — запрещено. Смазка на них не нужна и вот почему не смазываются направляющие суппортов ATE.

Далее разбираем внутренности поршня, там оказалось очень грязно. Снимаем пружину отверткой, меняем резинку (предварительно смазываем смазкой из ремкомплекта — Frenkit 86005) и зачищаем ржавые поверхности штока. После чего необходимо запрессовать пружину штока, у многих этот процесс проходит весьма долго и мучительно (и даже с привлечением помощника), но я подсмотрел способ со струбциной и у меня получилось запрессовать пружину в цилиндр очень легко и быстро (чуть меньше 4 минут).

Суть процесса запрессовки: зажимаем струбциной все внутренности поршня и помогая отверткой и постепенно поджимая струбцину — запрессовываем пружину в поршень. Ниже выкладываю видео как я это делал.

Далее устанавливаем все на место, предварительно зачистив ступицу и смазав необходимые поверхности.

Кроме маслоотражателя приказал долго жить болт на 17 от скобы суппорта (в оригинале «Nissan 08184-0301A — Болт с шестигранной головкой»), т.к. у него и у скобы суппорта повредилась резьба. Ждать новый болт был не вариант (16 дней), пришлось идти в строительный магазин и там был подобран новый болт тоже с головкой на 17 — EKT B006448 M10х30 (Болт 6-гранный 10х30 цинк, прочн.8.8 DIN 933 (уп=3шт)). В процессе закручивания нового заметил что шаг резьбы не совпадает, у оригинального болта шаг примерно 1 мм, у нового — 1,5 мм, да и резьба скобы суппорта тоже повредилась, думал что не закручу новый болт, но на моё удивление все закрутилось и достаточно плотно прижалось. Конечно, в следующий раз не будет лишним закупить новые оригинальные болты и нарезать новую резьбу в скобе суппорта, но будет это еще не скоро.

После установки всего вышеперечисленного необходимо отрегулировать ручной тормоз и прокачать тормозную систему по системе правое заднее — левое переднее — левое заднее — правое переднее колесо (т.к. в машине двухконтурная система тормозных каналов в виде буквы Х).

Механизм ручного тормоза в суппорте я не разбирал, т.к. в нашем суппорте присутствует ограничитель хода поворотного механизма ручного тормоза (на него же одевается пружина стояночного тормоза), который запрессован в суппорт и просто так его не достать, необходимо обламывать, высверливать остатки, изготавливать новый ограничитель и нарезать на нем и в суппорте резьбу, а это уже другая история (низкий поклон за такой геморрой инженерам ATE). Про это подробно описано в статье Разбор заднего суппорта Nissan Primera P12.

На данный момент прохожу процедуру обкатки новых колодок и дисков (рекомендуется 200 км сильно не тормозить), каких либо скрипов, стуков не замечено, диски стали нагреваться (чуть меньше чем передние), а значит они участвуют в процессе торможения.

Перед проведением всех аналогичных работ рекомендую все досконально изучить и ознакомиться с материалами Путеводитель по тормозам от docent86 , так же стоит изучить отчет в 5 частях от shurik-auto — Разбираем задний суппорт. ч.1 Затравка. :)).

UPD 14.10.2020 — Провел ревизию тормозов:

пробег — 220 000 км.

остаточная толщина диска — 8,8 мм, износ равномерный, но колодки сильно точат диск, хватит его только на 1 комплект колодок

Тормоза пищат постоянно, особенно при легком касании педали тормоза.

Источник

Ремонт дисковых тормозов: нюансы и советы профессионалов

Вопросы, рассмотренные в материале:

- Какие конструктивные особенности узла необходимо учитывать при ремонте дисковых тормозов

- Как осуществить ремонт суппорта дискового тормоза

- Как правильно ремонтировать задние тормозные диски

Вибрация педали тормоза, появление характерного писка в тормозных колодках, заклинивание суппорта — что с этим делать и как избавляться от этих неприятных явлений? Про ремонт дискового тормоза, особенности и технологию мы расскажем в нашей статье.

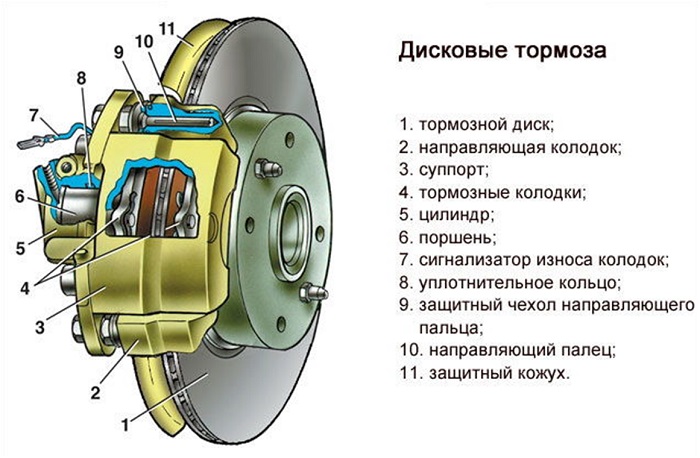

Принцип работы дискового тормоза

Общий принцип торможения автомобиля основывается на взаимодействии тормозных колодок с тормозными дисками, в результате трения которых кинетическая энергия вращения колес преобразуется в тепловую энергию. Автомобиль в итоге замедляется и безопасно останавливается под полным контролем со стороны водителя.

Изначально тормозной диск представлял собой металлическую пластину, принудительно обдуваемую для охлаждения дискового тормозного механизма. Других средств теплоотвода не было. Позже специалисты выяснили, что качественно реализованный теплоотвод способен снизить температуру поверхности диска в процессе торможения и одновременно повысить эффективность тормоза. Для решения этой задачи на рабочей поверхности дискового тормоза проделали отверстия и подвели отдельные вентиляционные каналы.

Кроме этих каналов для дополнительного охлаждения используются определенные, чаще всего спицевые колесные диски и специальные воздухозаборники, размещаемые в передних элементах корпуса автомобиля — в бампере, передних крыльях, диффузорах. Благодаря перфорации также облегчается ремонт и очистка тормозных дисков от грязи и пыли. На эффективность дисковых тормозов влияет качество притирки колодок к дискам. Как правило, для правильной их приработки необходимо проехать первые 500-1000 км, во время которых не следует резко тормозить и подолгу нажимать на педаль тормоза.

Работа дискового тормоза подразумевает значительные нагрузки на тормозной диск, поверхность которого из-за постоянного трения и высоких температур со временем изнашивается. Диск становится тоньше, на его рабочей поверхности появляются неровности. Все это может привести к неприятным последствиям и последующему ремонту дискового тормоза. Износ же тормозных колодок происходит гораздо быстрее, а, значит, и менять их приходится намного чаще.

Стиль езды водителя значительно влияет на скорость износа элементов дисковых тормозов. Если водитель часто прибегает к интенсивному торможению после разгона, колодки и диски испытывают повышенные нагрузки, быстро изнашиваются и выходят из строя.

Существуют и другие причины быстрого износа дисковых тормозов, не зависящие от манеры вождения. Износ тормозного диска зависит также от качества используемых колодок и от их состава. Выбирать качественные изделия для ремонта намного проще, чем определять состав как самих колодок, так и тормозных дисков. У каждого производителя этих элементов этот состав свой, к тому же он полностью засекречен — в этом и заключается вся сложность. Тем не менее, зачастую тормозные колодки и диски не совместимы друг с другом. Несовместимость проявляется в неэффективном торможении, в появлении посторонних неприятных шумов и в преждевременном износе тормозного диска.

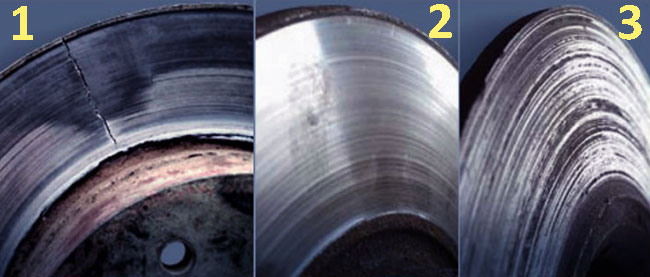

Ремонт тормозных дисков или их полная замена необходимы в следующих случаях:

- диск деформирован (как результат, возникновение вибрации и снижение эффективности торможения);

- образование глубоких борозд и бортиков на всей рабочей поверхности диска;

- уменьшение толщины диска до критических значений (1-3 мм);

- иные повреждения тормозного диска, ухудшающие эффективность торможения.

На иллюстрации: трещина в тормозном диске (1); появление бортика (2); образование борозд и неровностей на поверхности диска вследствие его неравномерного износа (3).

Рекомендуем

Особенности эксплуатации и ремонта дисковых тормозов автомобиля

Дисковая тормозная система включает в себя тормозной диск и суппорт с одним или несколькими рабочими цилиндрами. Тормозные суппорты в общем случае могут быть плавающими и фиксированными. Крепление плавающего суппорта осуществляется напрямую к поворотному кулаку либо к специальному кронштейну при помощи направляющих пальцев. С одной стороны этого суппорта расположены рабочие поршни либо только один поршень.

При нажатии на педаль тормоза усилие передается тормозной жидкости, а затем поршню, прижимающему в итоге внутреннюю колодку к диску. Упираясь в тормозной диск, поршень дает возможность суппорту перемещаться вместе с наружной колодкой.

Фиксированный суппорт имеет другую конструкцию. Им в обязательном порядке снабжаются все транспортные средства — от легкового автомобиля до самолета. Данный суппорт, имеющий поршни с обеих сторон, жестко крепится к поворотному кулаку. Развиваемое в дисковом тормозе усилие способно полностью затормозить машину массой 2 т со скорости 100 км/ч на расстоянии 35 м. Таким образом, в сравнении с плавающими, фиксированные механизмы создают гораздо большее усилие, но и стоимость их значительно выше. К тому же фиксированный суппорт обладает довольно приличный массой. Но если первостепенное значение имеет быстрое и эффективное торможение, выбор делается именно в пользу фиксированного механизма.

Ремонт суппорта любого типа связан с одинаковыми проблемами. И в том, и в другом случае суппорт постоянно контактирует с водой и грязью, из-за чего возможно разрушение имеющихся в поршнях уплотнительных манжет. Это может привести к заклиниванию поршня в суппорте дискового тормоза. Для замены предлагаются готовые комплекты для ремонта со специальной смазкой, устойчивой к высоким температурам.

Тормозные колодки считаются расходным материалом. Они состоят из металлической пластины и наклеенной на нее фрикционной накладки. Хотя существующие в продаже колодки могут различаться размерами и формой, их функция всегда одинакова. Фрикционные накладки изготавливаются, как правило, из керамики и углеволокна.

Современные автомобили снабжаются датчиком износа, который крепится на одной из внутренних тормозных колодок. Датчик представляет собой обыкновенную пружину. По мере истирания колодки эта пружина в конце концов начинает соприкасаться с тормозным диском, издавая неприятный скрип и предупреждая о необходимости ремонта дискового тормоза.

Сами тормозные диски в наиболее дешевом исполнении изготавливаются из чугуна. Для бюджетного автомобиля типа Hyundai Accent в стандартных условиях эксплуатации это вполне приемлемый вариант. Чугунные диски имеют характерные недостатки — они изнашиваются и коробятся. Износ, иногда неравномерный, возникает вследствие трения.

На поверхности диска со временем образуются тонкие борозды, создаваемые абразивным трением мелких частиц пыли. Нужно в данном случае смотреть на глубину этих борозд. Если глубина превышает нормативное значение, диск потребуется протачивать, а в случае невозможности ремонта — производить замену диска.

Коробление возникает в результате перепада температур: нагрев и расширение материала диска при торможении и остывание при отпущенной педали тормоза. Плавный и незначительный процесс нагрева-остывания не оказывает сильного негативного воздействия. Длительное же и при этом резкое торможение и последующее охлаждение диска, например, брызгами воды из лужи, приводит к необратимой деформации (короблению). В дальнейшем торможение с таким диском будет вызывать вибрации. Если коробление не критическое, деформированный тормозной диск можно выровнять.

Диагностика неисправностей и способы ремонта дисковых тормозов

В случае трения тормозных колодок о диск:

Признак неисправности

Возможная причина

Способ устранения

Наблюдается постоянное трение колодок о диск.

Сильное загрязнение колодок.

Неисправность зачастую самоустраняется после выезда автомобиля на чистую поверхность. Помогает также самостоятельная очистка колодок и промывка их водой.

Калипер дисковых тормозов не отрегулирован: тормозные колодки находятся на разном расстоянии от диска.

Положение калипера следует отрегулировать.

При вращении колеса колодки задевают диск.

Калипер дисковых тормозов не отрегулирован: тормозные колодки находятся на разном расстоянии от диска.

Положение калипера следует отрегулировать.

Деформация диска, его неправильная установка.

Необходимо выправить диск либо правильно его установить.

Задевание колодок за диск при совершении маневров.

Передняя вилка недостаточно жесткая.

Проблема не критичная и не требует ремонта. При желании устраняется дополнительным затягиванием эксцентрикового зажима.

Люфт колесной втулка.

Люфт необходимо устранить.

Положение калипера после регулировки не фиксируется. Через некоторое время после работы дисковых тормозов колодка снова задевает диск.

Ослабление возвратной пружины

Произвести замену возвратной пружины. Запасной комплект пружин иногда продается вместе с колодками.

Происходит трение колодки о диск и уменьшение хода тормозной рукояти при наружной отрицательной температуре. Трение пропадает при положительной температуре.

Загустение тормозной жидкости. Как следствие, недостаточное усилие пружины для возврата тормозных колодок в исходное положение.

Произвести замену тормозной жидкости.

В случае слабой работы дисковых тормозов:

Признак неисправности

Возможная причина

Способ устранения

Слабое и вялое торможение. Ручка тормоза при этом не проваливается.

Износ колодок или диска.

Произвести замену изношенных деталей.

Использование новых, не притертых тормозных колодок.

Для притирки колодок требуется проехать 40-100 км, после чего проблема пропадает.

Налипание грязи или масла на поверхности колодок или диска.

Выполнить ремонт диска и колодки путем их прогрева, мягко притормаживая на спуске или вращая педали.

Слабое и вялое торможение. Ручка дискового тормоза при этом проваливается, упираясь в руль.

Попадание воздуха в гидравлическую тормозную систему.

Выполнить прокачку дисковых тормозов.

Не отрегулированный по длине трос в механической тормозной системе.

Выполнить регулировку троса.

Внезапное «проваливание» рукояти дискового тормоза до руля при длительном торможении.

Вскипание тормозной жидкости и перегрев калипера.

Произвести замену тормозной жидкости.

В случае появления посторонних шумов при торможении:

Признак неисправности

Возможная причина

Способ устранения

При торможении возникают скрипы и скрежет.

Попадание влаги на тормозной диск.

Выполнить просушку диска и колодки, мягко притормаживая на спуске или вращая педали.

Износ колодки или диска.

Произвести замену изношенных деталей.

Рекомендуем

Как осуществляется ремонт суппорта дискового тормоза

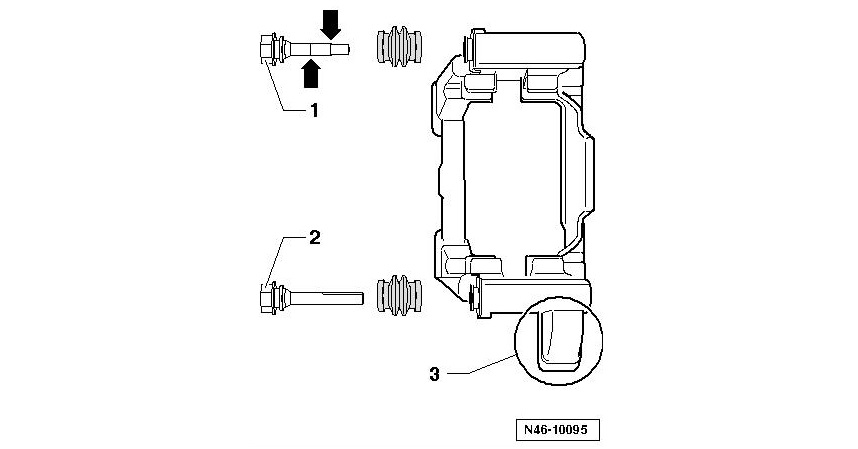

Порядок действий при ремонте суппорта дискового тормоза следующий:

- Из поршня извлекается промежуточная пластина.

- Оставшаяся в суппорте тормозная жидкость сливается.

- Оценивается состояние направляющих пальцев и защитных чехлов. Элементы должны быть без повреждений (трещин, разрывов, неровной поверхности пальцев). Поврежденные детали подлежат замене.

- Поршень извлекается из суппорта путем выталкивания отверткой или сжатым воздухом. Выполнять операцию следует с осторожностью, так как поршень может вылететь с большой скоростью. Во избежание травмирования и повреждения поршня между его корпусом и скобой лучше подложить отрезок ветоши или деревянный брусок.

- При использовании сжатого воздуха он подается малым давлением в отверстие для поступления тормозной жидкости.

- Поршень полностью извлекается из цилиндра.

- Затем удаляется пыльник.

- Из проточки цилиндра плоской отверткой аккуратно, не повреждая зеркало цилиндра, вынимается уплотнительная манжета.

- Поршень и поверхности цилиндра очищаются от загрязнений и остатков жидкости.

- Поршень и цилиндр в процессе ремонта проверяются на отсутствие царапин, признаков износа и коррозии. В случае обнаружения таковых производится замена деталей.

- Уплотнительная манжета и поршень перед обратной сборкой смазываются чистой тормозной жидкостью.

- Затем новая манжета устанавливается в проточку цилиндра, а новый пыльник — на поршень.

- Поршень аккуратно вставляется обратно в цилиндр суппорта. Буртик пыльника при этом должен расположиться в соответствующей проточке цилиндра.

- Далее поршень утапливается в цилиндр суппорта до упора.

- Затем выполняется сборка суппорта в обратном порядке.

Рекомендуем

Подробная инструкция по ремонту задних дисковых тормозов

Ремонт практически любого автомобильного механизма или любой детали сегодня подробно описан в различных инструкциях и отчетах, которые без проблем можно найти в открытом доступе. А официальным руководством по ремонту ELSA может воспользоваться каждый второй водитель.

Но даже самые подробные и наглядные инструкции не учитывают множество нюансов, связанных с ремонтом дисковых тормозов автомобиля. В этом случае необходим немалый опыт в ремонте и эксплуатации. Самое важное — нужны определенные знания о том, как та или иная деталь должна выглядеть.

Известную каждому водителю процедуру снятия элементов дисковых тормозов мы опустим и перейдем сразу к их проверке перед сборкой.

В первую очередь осматривается пыльник, располагающийся на поршне суппорта. Нужно убедиться в отсутствии даже самых мелких отверстий, способных привести к неправильному функционированию задних дисковых тормозов.

Перед сборкой поршень утапливается на новые тормозные колодки при помощи специального устройства, одновременно толкающего и придающего крутящий момент. Чтобы пыльник в процессе этого не скрутился, желательно его приподнять шлицевой отверткой над канавкой и сделать отверткой круговое движение.

Если уже заправленный в канавку пыльник перекосился, его необходимо снова подправить отверткой, удалив из-под пыльника лишний воздух.

Тормозные диски в процессе ремонта проверяются по их толщине и общему состоянию рабочей поверхности.

Для подавляющей части тормозных дисков их изготовители (в том числе TRW) устанавливают допустимое изменение толщины, составляющее 2 мм. Если ширина рабочей, отполированной поверхности диска меньше ширины тормозной колодки, такой диск нуждается в замене. Но перед этим следует выяснить причину неравномерного износа. Диски, не нуждающиеся в ремонте, перед установкой рекомендуется очистить от грязи и следов ржавчины с внутренней стороны. Крупные куски грязи аккуратно сбиваются молотком. Окончательно диск шлифуется установленной на дрель корщеткой.

Увеличить долговечность ступичному подшипнику можно:

- очистив поверхности для крепления скоб суппортов;

- удалив загрязнения с поверхности самой ступицы.

Для обязательного предварительного обезжиривания тормозного диска рекомендуется использовать специальные химические средства.

Диск крепится фиксирующим болтом с небольшим усилием, равным 3 Нм. Болт используется лишь для более удобного монтажа и окончательно притягивается колесными гайками. Важно в процессе ремонта дискового тормоза этот болт не перетянуть, иначе открутить его потом будет сложно.

Далее перейдем к скобам. Для начала следует проверить направляющие на предмет целостности чехлов и подвижности пальцев.

Зачастую палец закисает, что приводит к неравномерному износу как внутренней, так и наружной колодок. В данном случае скобу лучше заменить, хотя иногда можно обойтись и меньшими затратами. Обычно ремонт производится путем постепенного расшатывания пальца, но при этом вынимать палец полностью все же необходимо.

Пальцы могут иметь разные размеры (длину и диаметр) — так и должно быть, не стоит этого бояться. Основные неполадки скоб суппорта связаны со значительными температурными перепадами, действующими на весь данный узел. Как правило, либо пересыхает смазка, либо в данную зону попадает вода.

В процессе ремонта дискового тормоза следует выполнить очистку как самого пальца, так и колодца, в котором двигается данный палец. Очистка проводится с использованием специальной развертки либо более простым способом: берут сверло подходящего диаметра (равного диаметру пальца или чуть больше) и, используя сверло как фрезу, очищают им внутренние поверхности. После этого очищенные поверхности промываются и продуваются.

Затем требуется очистить место крепления пыльника и смазать его. Для этого рекомендуется использовать специальную смазку (к примеру, G000650 либо аналогичную). Смазывание осуществляется поступательными движениями с одновременным вращением. Выступившие излишки масла удаляются.

Далее строго в определенные места надеваются пыльники и вставляются пальцы.

Что касается самих скоб, между ними и тормозными колодками в современных автомобилях прокладываются пластины, защищающие рабочие поверхности от износа. Поверхности, к которым прикладываются пластинки, нужно также очищать в процессе замены тормозных колодок, при ремонте дискового тормоза либо просто при замене скоб. Иначе колодки будут быстрее или неравномерно изнашиваться.

Затем оцениваются привалочные поверхности — они должны быть чистыми. Параллельно с этим стоит оценить состояние расположенных рядом деталей и узлов, не участвующих напрямую в ремонте дисковых тормозов автомобиля:

- тросы ручного дискового тормоза;

- шланги тормозной системы.

Эти элементы также подлежат замене, если это необходимо.

Итак, тормозной диск установлен и зафиксирован, а скоба прикручена. Далее ставятся новые колодки вместе с новыми либо тщательно очищенными пластинками.

В процессе ремонта при установке колодок важно убедиться в правильности их расположения. Затем крепится суппорт с использованием только новых болтов, которые имеют фиксатор резьбы. Если же новых болтов нет и колодки установлены старые, рекомендуется применять жидкий блокиратор.

Отдельное внимание следует уделить проверке и регулировке ручного тормоза. Рычаг, управляемый тросом, должен либо полностью касаться упора, либо быть от него на расстоянии максимум 1,5 мм. С дополнительным натягиванием троса работа ручного тормоза только ухудшится. Поэтому при обнаружении неисправности следует проверить сам механизм дискового тормоза и ручник, который должен без особых усилий подниматься и опускаться.

На заключительном этапе ремонта устанавливаются суппорт и колесо. Колесо следует вручную прокрутить, чтобы убедиться в отсутствии посторонних звуков и биения.

В завершении проверяется работа дисковых тормозов путем многократного нажатия на педаль тормоза и оценивается уровень тормозной жидкости. Часть ее в большинстве случаев выходит наружу в процессе проталкивания поршня. Излишки жидкости нужно удалить.

Рекомендуем

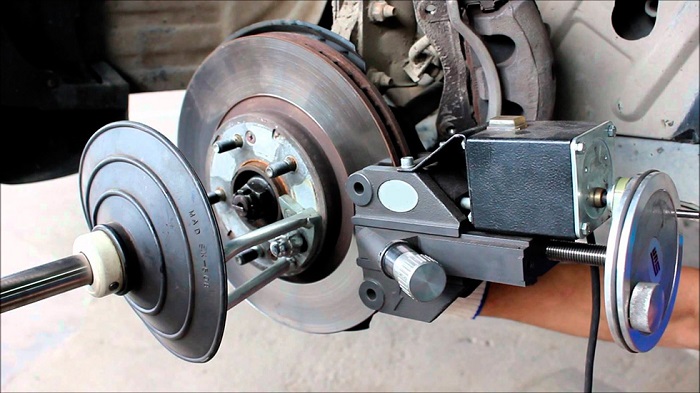

Технология ремонта дисковых тормозов путем проточки

В прежние времена деформированные диски отправлялись на свалку. Лишь в редких случаях умелые токари брались за проточку дисков, используя для этого соответствующее оборудование. Примерно 15 лет назад эти станки начали закупаться небольшими автосервисами гаражного типа. И только с появлением современного оборудования проточка тормозных дисков стала доступна в официальных сервисных центрах, причем, за относительно небольшую цену. Иногда эта услуга обходится в несколько раз дешевле замены дисков на новые.

На сегодняшний день существует 2 типа станков для проточки. В каждом случае станок крепится непосредственно к ступице дисковых тормозов.

Первый тип объединяет станки, выполненные в едином узле и соединяющиеся со ступицей колеса через специальный переходник. Данное оборудование достаточно дорогое, но при этом обеспечивающее наилучшую точность ремонта. Более дешевые устройства, принадлежащие ко второму типу, снабжены отдельным блоком с резцами. Резцы крепятся к скобе суппорта дискового тормоза, и это занимает больше времени, чем в первом случае.

Принцип у всех станков один: ступице придается вращение при выключенном двигателе и нейтральном положении коробки передач, за это время резцы проделывают путь по ширине диска подобно игле граммофона. За один такой проход с каждой стороны диска снимается примерно по 20 мкм металла. Затем резцы переставляются, и процесс повторяется. Как правило, для полной обработки хватает 2-3 прохода. При этом сначала снимаются фаски, появившиеся в результате трения тормозных колодок. Таким образом уменьшается нагрузка на рабочие органы станка и обеспечивается качественный ремонт.

Перед началом обработки необходимо внимательно осмотреть тормозные диски и подвеску автомобиля. Если у подшипника ступицы обнаружен люфт или перекаты, проточку делать нельзя. Болтающийся при вращении диск не даст возможность ровно его проточить. Подшипник подлежит замене даже при появлении шума во время его работы. Причем, менять его нужно перед проточкой. Замена подшипника после обработки не даст гарантии идеально ровной установки ступицы дискового тормоза вместе с только что проточенным диском.

Также нужно проверить толщину тормозного диска, отсутствие коррозии на его поверхности и степень биения. Протачивать слишком тонкие диски нельзя — они уже слишком восприимчивы к любой тепловой нагрузке. Конкретное значение минимальной толщины будет разным в зависимости от модели изделия и размера механизмов тормозов. Биение тормозного диска определяется с помощью индикатора путем измерения толщин по нескольким радиусам и вычисления разностей между ними. Максимально допустимая разница равна 0,05 мм. Диск, пораженный глубокой коррозией, протачивать запрещается по причине того, что после такого ремонта его толщина может быть слишком малой.

Проточка диска в процессе ремонта дискового тормоза требует замены тормозных колодок. Старые колодки испортят проточенный диск. Чтобы убедиться в этом, достаточно потереть колодку о наждачную бумагу на ровной поверхности. В результате на этой поверхности появятся различимые впадины.

Стоимость ремонта одной оси составляет как минимум 2000 рублей. Желательно обрабатывать именно 2 диска для сохранения баланса тормозов.

К примеру, проточка пары дисков Volvo XC90 первого поколения сегодня стоит 2500 рублей. Сюда входит также замена тормозных колодок. На весь процесс уходит примерно 1,5 часа. Для сравнения: один новый тормозной диск для этого автомобиля стоит порядка 4000 рублей. Для более бюджетных моделей стоимость нового изделия не сильно упадет. Наконец, любые запчасти на вторичном рынке, даже оригинальные, менее качественны по сравнению с комплектными деталями. Итак, преимущества проточки перед полной заменой дисков очевидны. Важно для выполнения ремонта пользоваться услугами специализированных автосервисов, обладающих современным оборудованием и большим опытом подобной работы. Да и цены в этих СТО ниже, чем у многих официальных автодилеров.

Тормозные диски изготавливаются, как правило, из чугуна. Это наиболее распространенный, но достаточно капризный материал. Резкие температурные перепады изменяют объем, твердость чугуна и даже его структуру. Из-за этих особенностей рабочие поверхности чугунных дисков подвергаются сильным деформациям. Композитные и керамические изделия более устойчивы к короблению, показывают лучшую стабильность и качество торможения, но и стоят они гораздо дороже.

Обе поверхности тормозного диска не защищены от воды, щиток диска в этом смысле не спасает. Подвергающийся воздействию воды чугунный диск может испытывать резкое температурное охлаждение, и есть риск повреждения внутренней структуры чугуна. При проточке во время ремонта верхний поврежденный слой металла снимается, однако этот процесс не защищает диск от нового коробления после пары резких торможений и проездов по луже. Такое происходит в 5% случаев. Степень повреждений может оценить лишь опытный специалист, ориентируясь на изменение характерного звука резцов при проточке.

Внутренняя поверхность диска обычно страдает сильнее наружной на автомобилях, снабженных суппортами с плавающей скобой на дисковых тормозах. В этом случае тормозить начинают сначала внутренние колодки. Соответственно, нагреваются внутренние поверхности сильнее и быстрее требуют ремонта.

Биение дисков на передней оси определяется по вибрирующему рулю, а на задней — по вибрации педали тормоза и всего кузова. Из-за большей нагрузки передних дисков они чаще задних испытывают температурные перепады, в то время как тормозные диски задней оси больше подвержены коррозии. Чем выше температура воздуха и чем сильнее нагревается поверхность диска, тем больше расширяется металл и, соответственно, отчетливее проявляются вибрации. Зимой при низких температурах биение в некоторых случаях пропадает полностью.

Источник