Текущий и капитальный ремонт трансформаторов

В целях своевременного обнаружения и устранения развивающихся дефектов и предупреждения аварийных отключений для трансформаторов периодически проводятся текущие и капитальные ремонты.

Текущий ремонт трансформатора производится в следующем объеме :

а) наружный осмотр и устранение обнаруженных дефектов, поддающихся устранению на месте,

б) чистка изоляторов и бака,

в) спуск грязи из расширителя, доливка в случае необходимости масла, проверка маслоуказателя,

г) проверка опускного крана и уплотнений,

д) осмотр и чистка охлаждающих устройств,

е) проверка газовой защиты,

ж) проверка целости мембраны выхлопной трубы,

з) проведение измерений и испытаний.

При ремонте трансформаторов с принудительным масловодяным охлаждением следует обратить особое внимание на отсутствие подсоса воздуха в систему циркуляции масла и на проверку герметичности охладителей.

Герметичность охладителей проверяется путем создания избыточного давления поочередно со стороны масляной, а затем водяной системы согласно действующим инструкциям.

Периодичность чистки и испытания охладителей зависит от местных условий (загрязнения воды, состояния охладителей) и производится не реже 1 раза в год.

При ремонте проверяется также состояние термосифонных фильтров и воздухоосушителей.

У маслонаполненных вводов трансформаторов при ремонте производятся отбор пробы масла, доливка масла, в случае необходимости — и измерение тангенса угла диэлектрических потерь (не реже 1 раза в 6 лет).

Ввиду того что масло в вводах трансформаторов через несколько лет работы приходит в негодность, при ремонте иногда возникает необходимость смены ввода. Опыт эксплуатации также показывает, что для маслонаполненных вводов с барьерной изоляцией через 10 — 12 лет работы на трансформаторах недостаточна только смена масла, а необходим капитальный ремонт с разборкой, чисткой и при необходимости сменной изоляции ввода.

Капитальный ремонт трансформаторов

Трансформатор имеет достаточно большие запасы электрической прочности изоляции и является весьма надежным аппаратом в эксплуатации.

Трансформаторы имеют маслобарьерную изоляцию. В качестве основной твердой изоляции для трансформатора используется прессшпан. Изготовляемый до последнего времени отечественными заводами прессшпан дает с течением времени усадку, что является его существенным недостатком.

Как правило, для трансформаторов применяется жесткая система запрессовки обмотки, которая не обеспечивает автоматическую подпрессовку обмотки по мере усадки прессшпана. Поэтому после нескольких лет работы для трансформаторов предусматривается проведение капитальных ремонтов, при которых основное внимание должно быть уделено подпрессовке обмоток.

При отсутствии необходимых подъемных приспособлений капитальный ремонт допускается производить с осмотром сердечника в баке (при снятой крышке), если при этом обеспечена возможность производства подпрессовки и расклиновки обмоток.

Для ответственных трансформаторов первоначальный срок капитального ремонта после ввода в эксплуатацию установлен в 6 лет, для остальных — по результатам испытаний по мере необходимости.

Капитальный ремонт трансформатора производится в следующем объеме:

а) вскрытие трансформатора, подъем сердечника (или съемного бака) и осмотр его,

б) ремонт магиитопровода, обмоток (подпрессовка), переключателей и отводов,

в) ремонт крышки, расширителя, выхлопной трубы (проверка целости мембраны), радиаторов, термосифонного фильтра, воздухо осушителя, кранов, изоляторов,

г) ремонт охлаждающих устройств,

д) чистка и окраска бака,

е) проверка контрольно-измерительных приборов, сигнальных и защитных устройств,

ж) очистка или смена масла,

з) сушка активной части (в случае необходимости),

и) сборка трансформатора,

к) проведение измерений и испытаний.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Ремонт трансформаторов

Трансформаторы являются наиболее сложным оборудованием систем электроснабжения. Ремонт трансформатора, связанный с его разгерметизацией, выемкой и ремонтом активной части, требует высокой квалификации ремонтного персонала, больших материальных и временных затрат.

Вывод трансформатора в ремонт через определенный календарный промежуток времени не может считаться достаточно оправданным, поскольку в плановый ремонт может быть выведен вполне работоспособный трансформатор. Поэтому текущие и капитальные ремонты трансформаторов систем электроснабжения проводят в соответствии с их действительным техническим состоянием (система РТС).

Для оценки действительного состояния трансформатора при его техническом обслуживании периодически проводятся профилактические проверки, измерения, испытания, диагностирование. При обнаружении явных или прогнозировании развивающихся дефектов, которые могут привести к отказу трансформатора планируется вывод его в ремонт.

Предварительно проводится ряд организационно-технических мероприятий, обеспечивающих четкое выполнение ремонтных работ: подготовка помещения (площадки), грузоподъемных механизмов, оборудования, инструментов, материалов, запасных частей. Кроме того, составляются ведомость объема работ и смета, которые являются исходными документами для определения трудовых и денежных затрат, сроков ремонта, потребности в материалах.

Любой ремонт трансформатора, связанный с разгерметизацией и выемкой активной части относится к капитальному. В зависиости от состояния активной части различают:

капитальный ремонт без замены обмоток;

капитальный ремонт с частичной или полной заменой обмоток, но без ремонта магнитной системы;

капитальный ремонт с заменой обмоток и частичным или полным ремонтом магнитной системы.

Ремонт трансформаторов мощностью до 6300 кВ.А выполняется, как правило, на специализированных ремонтных предприятиях. Ремонт трансформаторов большей мощности, у которых затраты на транспортировку могут превосходить стоимость ремонта, выполняется непосредственно на подстанциях. В этом случае персонал специализированного ремонтного предприятия выезжает к месту установки трансформатора.

По завершению ремонта активная часть трансформатора промывается сухим трансформаторным маслом. Для старого электрооборудования со сроком службы более 25 лет следует использовать интенсивную промывку активной части, добавляя в промывочное масло специальные присадки, обладающие повышенной растворяющей способностью. Это позволяет интенсифицировать процесс выделения из изоляции и активной части трансформатора воды, механических примесей, продуктов старения масла и твердых изоляционных материалов, что положительно сказывается на характеристиках изоляции.

Твердая изоляция обмоток трансформатора обладает гигроскопичностью. В период выполнения ремонтных работ на открытой активной части изоляция обмоток впитывает влагу из окружающей среды. Поэтому по окончании ремонта возникает вопрос о необходимости сушки изоляции обмоток трансформатора.

Трансформаторы, у которых при ремонте выполнялась полная или частичная замена обмоток, подлежат обязательной сушке. Трансформаторы, прошедшие ремонт без замены обмоток, могут быть включены в работу без сушки изоляции при условиях, что:

характеристики изоляции не выходят за пределы нормированных значений;

продолжительность пребывания активной части на открытом воздухе Тоткр при определенной его влажности не превышает значений, приведенных в табл.

Сушка изоляции существляется ее нагреванием в вакуумных шкафах, сухим горячим воздухом в специальных камерах, в собственном баке (без масла).

Вакуум ускоряет испарение влаги и облегчает условия ее выделения из изоляции. Предварительно нагретую активную часть трансформатора помещают в вакуумный шкаф. Выдерживая определенный режим температуры и вакуума, проводят сушку изоляции. Этот способ сушки достаточно сложный, требует значительных затрат и применяется, как

правило, на заводах изготовителях трансформаторов и крупных ремонтных предприятиях.

При сушке изоляции сухим нагретым воздухом активную часть трансформатора помещают в теплоизолированную и защищенную изнутри от возгорания камеру. В нижнюю часть камеры с помощью воздуходувки подается нагретый сухой воздух, удаляемый через вытяжное отверстие в верхней части камеры.

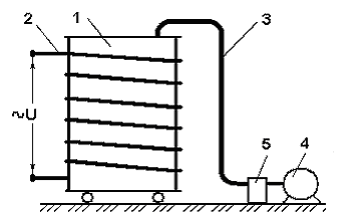

Одним из наиболее распространенных в эксплуатации является способ сушки изоляции в собственном баке без масла с применением вакуума, допустимого для конструкции бака. На поверхности бака 1 размещается намагничивающая обмотка 2, подключаемая к источнику переменного напряжения ∼U. Между баком и обмоткой прокладывается слой теплоизоляции (асбест или стеклоткань).

При протекании по обмотке переменного тока в стальных конструкциях трансформатора возникает переменный магнитный поток. Токи, индуктируемые этим потоком, нагревают трансформатор. Влага из изоляции обмоток испаряется.

В отверстие в крышке бака трансформатора вставляется вытяжная труба 3, через которую пары влаги вытягиваются в приемник конденсата 5 вакуум-насосом 4. Этот насос создает внутри бака разряжение, допустимое для данной конструкции бака.

Рис.3.2. Принципиальная схема сушки изоляции трансформатора.

В [9, 10] приводятся аналитические выражения для расчета параметров намагничивающей обмотки.

При всех способах сушки с помощью термодатчиков контролируется температура активной части трансформатора, которая должна быть в пределах 95…105оС.

В процессе сушки периодически измеряется сопротивление изоляции. При проведении измерений питание намагничивающей обмотки отключается. Сушка заканчивается, если сопротивление изоляции на протяжении 6 часов остается неизменным.

Все работы, выполненные при капитальном ремонте трансформатора, принимаются по акту, к которому прилагается техническая документация по ремонту. Акты со всеми приложениями хранятся в паспорте трансформатора.

Ремонт силовых трансформаторов.При текущем ремонте трансформаторов производят наружный осмотр трансформатора и всей арматуры: спуск грязи из расширителя; доливку масла (в случае необходимости); проверку маслоуказательных устройств, спускного крана и уплотнений, пробивных предохранителей у трансформаторов с незаземленным нулем с низкой стороны, рабочего и защитного заземления, сопротивления изоляции обмоток, испытание трансформаторного масла, проверку газовой защиты [24].

При капитальном ремонте трансформаторов производят вскрытие трансформатора; подъем сердечника и осмотр его; ремонт выемной части (стали, обмотки, переключателей, отводов); ремонт крышки расширителя, кранов, изоляторов, охлаждающих и маслоочистительных устройств; чистку и в случае необходимости окраску кожуха; проверку контрольно-измерительных приборов, сигнальных и защитных устройств; очистку или замену масла; сушку изоляции; сборку трансформатора, проведение установленных измерений и испытаний трансформатора.Условия вскрытия и ревизии. Изоляцию трансформатора, выведенного в ремонт, предварительно испытывают мегаомметром для определения необходимости сушки. Чтобы избежать увлажнения изоляции в процессе ремонта, активную часть трансформатора можно держать вне масла; при температуре окружающего воздуха 0°С или при относительной влажности выше 75 % — 12 ч, при влажности 65—75 % — 16 ч, и при влажности до 65 % — 24 ч. Трансформатор вскрывают для ревизии при температуре активной части, равной или выше температуры окружающей среды. При температуре окружающего воздуха ниже нуля трансформатор с маслом подогревают до 20°С. У сухих трансформаторов температура, измеренная на ярме, должна быть не ниже 10°С. Время нахождения активной части вне масла при ремонте может быть увеличено вдвое по сравнению с указанными выше нормами при температуре окружающего воздуха выше 0°С, влажности ниже 75 % и температуре активной части не менее чем на 10°С выше температуры окружающего воздуха. Влажность воздуха измеряют психрометром или двумя термометрами, один из них увлажняют смоченной ватой. По разности показаний сухого и увлажненного термометров определяют влажность воздуха в процентах, пользуясь психрометрическойтаблицей.

Характерные повреждения силовых трансформаторов. Таблица 3.3.

| Элементы трансформатора | Повреждение | Возможные причины |

| Обмотки | Межвитоковое замыкание | Естественное старение и износ изоляции; систематические перегрузки трансформатора; динамические усилия при сквозных коротких замыканиях |

| Замыкание на корпус (пробой); междуфазное замыкание | Старение изоляции, увлажнение масла и понижение его уровня; внутренние и внешние перенапряжения; деформация обмоток вследствие динамических нагрузок при сквозных коротких замыканиях | |

| Обрыв цепи | Отгорание отводов обмотки в результате низкого качества соединения или электродинамических нагрузок при коротких замыканиях | |

| Переключатели напряжения | Отсутствие контакта | Нарушение регулировки переключающего устройства |

| Оплавление контактной поверхности | Термическое воздействие сверхтоков на контакт при коротких замыканиях | |

| Перекрытие на корпус | Трещины в изоляторах; понижение уровня масла в трансформаторе при одновременном загрязнении внутренней поверхности изолятора Повреждение изоляции отводов к вводам или переключателю | |

| Магнитопровод | Перекрытие между вводами отдельных фаз | Повреждение изоляции отводов к вводам или переключателю |

| Увеличение тока холостого хода | Ослабление шихтованного пакета магнитопровода Нарушение изоляции между отдельными пластинами стали или изоляции стяжных болтов; слабая прессовка пластин; образование короткозамкнутого контура при повреждении изоляционных прокладок между ярмом и магнитопроводом; образование короткозамкнутого контура при выполнении заземления магнитопровода со стороны вводов обмоток ВН и НН | |

| Бак и арматура | «Пожар стали» Течь масла из сварных швов, кранов и фланцевых соединений | Нарушение сварного шва от механических или температурных воздействий; плохо притерта пробка крана; повреждена прокладка под фланцем |

Осмотр и дефектация. Возможные неисправности силовых трансформаторов приведены в табл.3.4. При наличии технической документации дефектация сводится к осмотру и определению состояния и комплектности трансформатора, уточнению условий и возможностей организации ремонта на месте. При отсутствии технической документации осмотр и дефектацию производят в полном объеме с выполнением необходимых замеров и испытаний. Результаты осмотра и дефектации заносят в специальную ведомость дефектов. Последовательность операций разборки, ремонта узлов и сборки силового трансформатора приведены в табл. 3.3 – 3.9.

Ремонт обмоток силовых трансформаторов. Таблица 3.4.

| Операция | Ремонтные работы | Пояснение |

| Устранение: поверхностных поврежlений небольших участков ВИТКОВОЙ изоляции | Поврежденную витковую изоляцию восстанавливают путем наложения на оголенный провод витка слоя маслостойкой лакоткани ЛХСМ в полуперекрышу | Эти дефекты устраняют без демонтажа обмоток |

| Ослабления прессовки обмоток незначительной деформации отдельных секций повреждений изоляции отвода | Обмотки, не имеющие прессующих колец, подпрессовывают | По всей окружности обмотки между уравнительной и ярмовой изоляциями забивают дополнительные прокладки из прессованного электрокартона |

| Ремонт изоляции обмоток с использованием провода поврежденной катушки (рис. 20.1) | Поврежденную изоляцию удаляют обжигом в печи при температуре 450 — 500°С. Витки изолируют кабельной бумагой или тафтяной лентой в два слоя с перекрытием | Изолированной катушкой придают нужный размер путем подпрессовки |

| Изготовление новой обмотки в зависимости от ее типа | Для этой операции применяют обмоточные станки с ручным или моторным приводом. Катушку наматывают на шаблоне | На шаблон перед намоткой провода накладывают слой электротехнического картона толщиной 0,5 мм, предохраняющего витки первого слоя от сдвига при снятии катушки |

| Изготовление цилиндрической обмотки НН на провода прямоугольного профиля | При намотке однослойной катушки витки закрепляют с помощью банцажа из киперной ленты. При намотке многослойных катушек банцажирование не делают | При переходе из одного слоя в другой в местах перехода прокладывают полоску прессшпана на 4— 5 мм больше ширины витка для предохранения изоляции крайних витков (рис. 20.2). |

| Изготовление многослойной обмотки НН из круглого провода | Каждый слой обматывают кабельной бумагой, которой покрывают все витки и пояски, уложенные в торцах шаблона | Поясок изготавливают в виде полоски из электротехнического картона толщиной» равной диаметру провода. Сам поясок схватывают бумагой шириной 24 мм и укладывают в торце шаблона |

| Соединение обмоток | Провода сечением до 40 мм соединяют пайкой паяльником, большего сечения — специальными клещами. Припой — фосфористая бронза диаметром 3—4 мм или серебряные припои ПСр-45, ПСр-70 | При пайке проводов применяют флюс-канифоль (кислотой пользоваться запрещается) или флюспорошкообразную буру |

| Пропитка и сушка обмоток | Обмотки опускают в глифталевый лак и выдерживают до полного выхода пузырьков воздуха, затем поднимают, дают стечь излишкам лака (15—20 мин) и помещают в печь для запекания | Сушка считается законченной, когда лак образует твердую блестящую и эластичную пленку |

Ремонт магнитопровода силового трансформатора. Таблица 3.5.

| Операция | Ремонтные работы | Пояснение |

| Разборка магнитопровода | Отвертывают верхние гайки вертикальных шпилек и гайки горизонтальных прессующих шпилек. Снимают ярмовые балки. Расшихтовы- вают верхнее ярмо со стороны ВН и НН одновременно. Эскизируют взаимное расположение пластин двух последних слоев активной стали магнитопровода. Связывают верхние концы пластин, продевая кусок проволоки в отверстие для стержня. Демонтируют обмотки Бумажно-бакелитовую трубку изготавливают из кабельной бумаги толщиной 0,12 мм и при намотке на шпильку пропитывают бакелитовым лаком, затем запекаю | Извлекают шпильки из ярма. Маркируют балку надписью «сторона ВН» или «сторона НН». Расших- товывают, вынимая по 2—3 пластины, не перемешивая, связывают в пакет. Укладка пластин после ремонта должна соответствовать заводской |

| Замена изоляции стяжных шпилек | Изолирующие шайбы и прокладки изготавливают из электрокартона ЭМ толщиной не менее 2 мм. Проверяют изоляцию стяжных шпилек, накладок и ярмовых балок, мегаомметром 1000— 2500 В | Толщина стенок изоляционных трубок, мм, для диаметров шпилек, мм: 12-25 2-3 25-50 3-4 более 50 . . . .5—6 Диаметр изолирующей шайбы должен быть на 3—5 мм больше диаметра нажимной Сопротивление изоляции стяжных шпилек должно быть не ниже 10 МОм |

| Удаление старой изоляции листов стали | Удаляют старую изоляцию стальными щетками или кипячением листов в воде, если они покрыты бумажной изоляцией | Можно применять обжиг листов с равномерным нагревом при температуре 250— 300°С в течение 3 мин |

| Изолирование листов | Допускают изолирование пластин через одну. Новый слой лака наносят пульвели- затором. Сушат 6—8 ч при температуре 20—30°С | Используют смесь из 90 % лака 202 и 10 % чистого керосина или глифталевого лака 1154 и растворителей (бензина и бензола). Можно применять зеленую эмаль МТЗ |

| При ремонтах после «пожара стали» изготавливают новые листы стали | Листы раскраивают так, чтобы длинная сторона была обязательно вдоль проката. Отверстия для стяжных шпилек делают только штампом | Сверление не допускается |

| Измерение сопротивления изоляции (рис. 20.4) | Сопротивление межлисто- вой изоляции измеряют методом амперметра-вольтметра | Сопротивление не должно отличаться от заводских данных более чем в два раза |

Ремонт переключателя ТПСУ. Таблица 3.6.

| Операция | Ремонтные работы | Пояснение |

| Проверка и ремонт переключателя для регулирования напряже-ния | Поворачивают несколько раз переключатель по часовой стрелке в положения I, II и III, что соответствует фазам А, В, С. Проверяют плотность прилегания контактных колец к контактным стержням (рис. 20.5). Убеждаются в надежности паек отводов и переключателю и плотности затяжки контргайки наконечника стойки | Наличие четкого щелчка при переключении свидетельствует об исправности механизма переключения. В переключенном положении фиксирующие шпильки должны входить в свои гнезда. Перепайку отводов при необходимости производят припоем ПОС-40 |

| Установка переключателя после ремонта | Протирают место установки ветошью, смоченной в бензине. Старые уплотнения заменяют новыми | Поверхности контактирующих деталей зачищают |

| Ремонт сальникового уплотнения | Шпильку вывинчивают, колпак снимают, сальниковую пробку тоже вывинчивают, сальниковое уплотнение заменяют; сальниковую пробку затягивают, ручку переключателя устанавливают на место и забивают шпильку | Все операции производят после установки пере ключателя |

Ремонт расширителя. Таблица 3.7.

| Операция | Ремонтные работы | Пояснение |

| Очистка от грязи и ржавчины наружной поверхности | Очищают расширитель металлической щеткой и протирают насухо чистой ветошью | Окончательную очистку производят тряпкой, смоченной в бензине |

| Очистка внутренней поверхности | Вырезают заднюю стенку расширителя, очищают поверхности от грязи и ржавчины. Окрашивают маслостойкой эмалью или нитроэмалью Вырезают из листовой стали новую стенку и приваривают к корпусу расширителя | Стенку вырезают, оставляя выступ-кольцо, к которому после очистки приваривают новое дно |

| Ремонт скобы маслоуказателя или патрубка | Очищают поверхность, подлежащую приварке, скобу, штуцер маслоуказа- теля; патрубок приваривают к корпусу расширителя | Приваривают стенку, не допуская пережога металла, ровным, плотным швом без трещин Сварку производят ацетилено-кислородным пламенем. Патрубок, соединяющий расширитель с кожухом трансформатора, выступает над низшей линией поверхности расширителя на 25—30 мм |

| Ремонт масломерного стекла | Вывертывают внутреннюю пробку маслоуказате- ля, вынимают масломерное стекло, чистят его или заменяют новым | Протирают тряпкой, смоченной сухим трансформаторным маслом |

| Восстановление контрольных отметок маслоуказателя | Наносят новые отметки на расширителе у маслоуказательного стекла | Отметки уровня масла при температуре + 35; + 15, + 35°С наносят цинковыми белилами на высоте 55; 0,45 и 0,1Н диаметра расширителя |

Данные для сушки трансформаторов методом индукционных потерь в стали бака. Таблица 3.8.

| Мощность трансформатора, кВА | Сечение намагничивающей обмотки, мм 2 | Число витков | Напряжение сети, В | Ток, А |

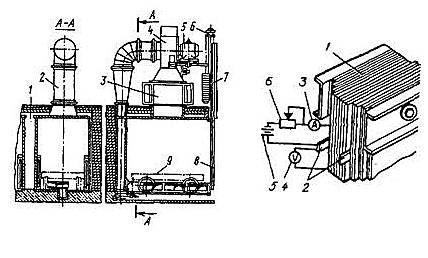

Технологические операции по восстановлению витковой изоляции, подпрессовке обмоток, измерению сопротивления постоянному току межлистовой изоляции пакета магнитопровода и конструкция камеры для сушки обмоток трансформаторов показаны на рис. 3.3 – 3.8 где на (рис.3.3, где1 — отделение витков от секции с помощью клина; 2— изолирование поврежденного витка с помощью лакоткани; 3 — наложение общего бандажа из тафтяной ленты; а — клин; б — поврежденная изоляция) на (рис3.4,где 1 — дополнительная прокладка; 2— брусок; 3 — клин).(Рис. 3.3, где 1 — теплоизоляция; 2— соединительный короб; 3 — калорифер; 4 — вентилятор; 5 — электродвигатель; 6 — механизм подъема двери; 7— дверь камеры; 8 — направляющие; 9— тележка).(Рис.3.4, где 1 — магнитопровод; 2 — медные пластины; 3 — амперметр постоянного тока со шкалой на 5А; 4 — вольтметр постоянного тока со шкалой на 25В; 5— аккумуляторная батарея на 24В; 6— реостат 50—100 ОМ)

Рис. 3.3. Восстановление витковой изоляции обмотки.(а).Подпрессовка обмоток трансформатора(б)

Рис. 3.4. Сушильная камера с электрообогревом.(а) Измерение соротивления постоянному току межлистовой изоляции покета магнито провода(б)

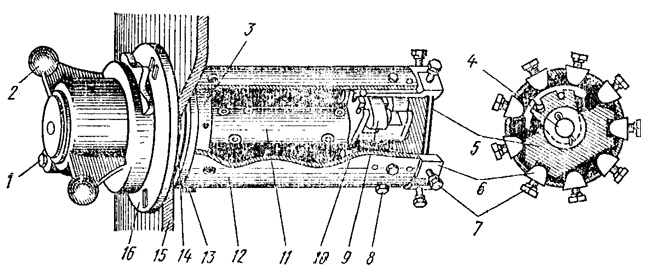

Рис.3.5. Трехфазный переключатель ТПСУ-9-120/10

Переключатель ТПСУ для регулирования напряжения трансформаторов. В трансформаторах мощностью 100—1000 кВ∙Аи напряжением до 10 кВ применяют трехфазный переключатель ТПСУ- 9-120/10 на номинальный ток 120 А (рис.3.5, где 1 — вал привода; 2 — центрирующая пластина;

3 — неподвижный контакт; 4 — контактный болт; 5 и 11 — болты, крепящие цилиндр; 6 — контактный сегмент; 7— вал коленчатый; 8 — трубка бакелитовая; 9 — фланец; 10— цилиндр бумажно-бакелитовый; 12— уплотнение резиновое; 13 — стопорный болт; 14 — фланец колпака; 15 — стопорный болт; 16 — дощечка; 17— колпак привода). Вал 1 привода проходит через фланец 14 и связан вверху с колпаком 17 привода, а внизу с бумажно-бакелитовой трубкой 8, в которой закреплен коленчатый вал 7 с контактными сегментами 6.

Нижний конец коленчатого вала центрирован в пластине 2. Коленчатый вал закрыт снаружи бумажно-бакелитовым цилиндром 10, который болтами 11 укреплен на чугунном фланце 9.

Сушка трансформаторов. Сущеcтвует много способов сушки трансформаторов: методом индукционных потерь в стали бака, в специальном шкафу, инфракрасными лучами, воздуходувкой, под вакуумом и др. Каждый из перечисленных способов имеет свои достоинства и недостатки.

В ремонтной практике наиболее широко применяют сушку методом индукционных потерь в стали бака. Сущность сушки этим методом состоит в том, что при прохождении переменного тока по временной намагничивающей обмотке, наложенной на бак, образуется сильное магнитное поле, которое, замыкаясь через сталь бака, нагревает его, при этом нагреваются все металлические части внутри бака, способствуя таким образом испарению влаги из изоляции обмоток и магнитопровода.

Режим сушки изоляции трансформатора методом индукционных потерь в стали бака. Таблица 3.5.

| Последовательность операций | Температура, °С | Продолжительностьопераций, ч | |

| стенок бака | воздуха в баке | ||

| Повышение температуры стенок бака по 10 — 20°С за 1 ч | До 80 | 4-6 | |

| Выключение подогрева поступающег воздуха и вентиляции | — | ||

| Повышение температуры в баке по 10°С за 1 ч | 115-120 | 4—6 | |

| Снижение температуры трансформатора | 50—60 | 50-60 | 1-3 |

| Повышение температуры воздуха в баке и прогрев сердечника | 115-120 | 3-8 | |

| Поддержание постоянной температуры сердечника для осуществления процесса сушки | 115—120 | 6-8 | |

| Постепенное снижение температуры сердечника | 60-80 | 60-80 | 3-5 |

| Заливка бака чистым сухим маслом | 60-80 | 60-80 | 1-2 |

| Охлаждение трансформатора | 40-50 | 40-50 | 2-3 |

| Выемка сердечника и ревизия по истечении 8—12 ч после заливки маслом | 0-50 | — | — |

Ремонт силовых трансформаторов.При наличии технической документации предшествующая ремонту дефектация сводится к осмотру и определению состояния и комплектности трансформатора, уточнению условий и возможностей организации ремонта на месте. При отсутствии технической документации осмотр и дефектацию производят в полном объеме с выполнением необходимых замеров и испытаний. Результаты осмотра и дефектации заносят в специальную ведомость дефектов.

При текущем ремонте трансформаторов производят наружный осмотр трансформатора и всей арматуры, удаляют грязь из расширителя, доливают масло (в случае необходимости), проверяют маслоуказательные устройства, спускной кран и уплотнения, пробивные предохранители у трансформаторов с незаземленной нейтралью на стороне низшего напряжения, контролируют рабочее и защитное заземления, сопротивление изоляции обмоток, проводят испытание трансформаторного масла, проверяют действие газовой защиты.

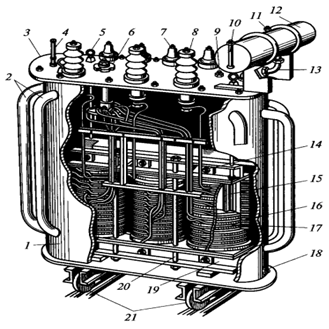

При капитальном ремонте трансформаторов производят: вскрытие трансформатора (рис.3.6, где 1 — бак; 2 — циркуляционные трубы; 3 — крышка; 4 — термометр; 5 — подъемное кольцо; 6 — регулятор напряжения; 7, 8 — вводы обмоток НН и ВН; 9 — пробка отверстия для масла; 10 — маслоуказатель; 11 — пробка расширителя; 12 — расширитель; 13 — патрубок; 14 — горизонтальная шпилька; 15 — магнито- провод; 16, 17 — обмотки НН и ВН; 18 — маслоспускная пробка; 19 — ярмовая балка; 20 — вертикальная стяжная шпилька; 21 — катки)

; подъем сердечника и осмотр его; ремонт выемной части (стали, обмотки, переключателей, отводов); ремонт крышки расширителя, кранов, изоляторов, охлаждающих и маслоочистительных устройств; чистку и в случае необходимости окраску кожуха; проверку контрольно-измерительных приборов, сигнальных и защитных устройств; очистку или замену масла; сушку изоляции; сборку трансформатора. После сборки выполняют предусмотренные измерения и испытания трансформатора.

Изоляцию трансформатора, выведенного в ремонт, предварительно испытывают мегомметром для определения необходимости сушки. Чтобы избежать увлажнения изоляции в процессе ремонта, активную часть трансформатора при относительной влажности окружающего воздуха выше 75 % можно держать вне масла не более 12 ч, при влажности 65. 75% — 16чи при влажности до 65 % — 24 ч.

Трансформатор вскрывают для ревизии при температуре активной части, равной или выше температуры окружающей среды. При температуре окружающего воздуха ниже 0 °С трансформатор с маслом подогревают до температуры 20 °С. У сухих трансформа торов температура, измеренная

Рис.3.6. Силовой трехфазный масляный трансформатор:

на ярме, должна быть не ниже 10 °С Время нахождения активной части вне масла при ремонте может быть увеличено вдвое по сравнению с указанными ранее нормами при температуре окружающего воздуха выше 0 °С, влажности ниже 75 % и температуре активной части, не менее чем на 10 °С превышающей температуру окружающего воздуха.

Влажность воздуха измеряют психрометром или двумя термометрами, один из которых увлажняют смоченной ватой. По разности показаний сухого и увлажненного термометров определяют влажность воздуха в процентах, пользуясь психрометрической таблицей.

Характерные повреждения основных элементов силовых трансформаторов и возможные их причины приведены в табл. 3.6.

Характерные повреждения основных элементов силовых трансформаторов и возможные их причины. Таблица 3.6.

| Элементы трансформатора | Повреждение | Возможные причины |

| Обмотки | Межвитоковое замыкание | Естественное старение и износ изоляции; систематические перегрузки трансформатора; динамические усилия при сквозных коротких замыканиях |

| Замыкание на корпус (пробой); междуфазное замыкание | Старение изоляции, увлажнение масла и понижение его уровня; внутренние и внешние перенапряжения; деформация обмоток вследствие динамических нагрузок при сквозных коротких замыканиях | |

| Обрыв цепи | Отгорание отводов обмотки в результате низкого качества соединения или электродинамических нагрузок при коротких замыканиях | |

| Переключатели напряжения | Отсутствие контакта | Нарушение регулировки переключающего устройства |

| Оплавление контактной поверхности | Термическое воздействие сверхтоков на контакт при коротких замыканиях | |

| Перекрытие на корпус | Трещины в изоляторах; понижение уровня масла в трансформаторе при одновременном загрязнении внутренней поверхности изолятора Повреждение изоляции отводов к вводам или переключателю | |

| Магнитопровод | Перекрытие между вводами отдельных фаз | Повреждение изоляции отводов к вводам или переключателю |

| Увеличение тока холостого хода | Ослабление шихтованного пакета магнит опровода. Нарушение изоляции между отдельными пластинами стали или изоляции стяжных болтов; слабая прессовка пластин; образование короткозамкнутого контура при повреждении изоляционных прокладок между ярмом и магнитопроводом; образование короткозамкнутого контура при выполнении заземления магнитопровода со стороны вводов обмоток ВН и НН | |

| Бак и арматура | «Пожар стали» Течь масла из сварных швов, кранов и фланцевых соединений | Нарушение сварного шва от механических или температурных воздействий; плохо притерта пробка крана; повреждена прокладка под фланцем |

Таблица 3.7. Ремонт обмоток силовых трансформаторов

| Операция | Ремонтные работы | Пояснение |

| Устранение: поверхностных повреждений небольших участков ВИТКОВОЙ изоляции | Поврежденную витковую изоляцию восстанавливают путем наложения на оголенный провод витка слоя маслостойкой лакоткани ЛХСМ в полуперекрышу | Эти дефекты устраняют без демонтажа обмоток |

| Ослабления прессовки обмоток незначительной деформации отдельных секций повреждений изоляции отвода | Обмотки, не имеющие прессующих колец, под- прессовывают | По всей окружности обмотки между уравнительной и ярмовой изоляциями забивают дополнительные прокладки из прессованного электрокартона |

| Ремонт изоляции обмоток с использованием провода поврежденной катушки (рис. 20.1) | Поврежденную изоляцию удаляют обжигом в печи при температуре 450— 500°С. Витки изолируют кабельной бумагой или тафтяной лентой в два слоя с перекрытием | Изолированной катушкой придают нужный размер путем подпрессовки |

| Изготовление новой обмотки в зависимости от ее типа | Для этой операции применяют обмоточные станки с ручным или моторным приводом. Катушку наматывают на шаблоне | На шаблон перед намоткой провода накладывают слой электротехнического картона толщиной 0,5 мм, предохраняющего витки первого слоя от сдвига при снятии катушки |

| Изготовление цилиндрической обмотки НН на провода прямоугольного профиля | При намотке однослойной катушки витки закрепляют с помощью банцажа из киперной ленты. При намотке многослойных катушек банцажирование не делают | При переходе из одного слоя в другой в местах перехода прокладывают полоску прессшпана на 4— 5 мм больше ширины витка для предохранения изоляции крайних витков (рис. 20.2). |

| Изготовление многослойной обмотки НН из круглого провода | Каждый слой обматывают кабельной бумагой, которой покрывают все витки и пояски, уложенные в торцах шаблона | Поясок изготавливают в виде полоски из электротехнического картона толщиной» равной диаметру провода. Сам поясок схватывают бумагой шириной 24 мм и укладывают в торце шаблона |

| Соединение обмоток | Провода сечением до 40 мм соединяют пайкой паяльником, большего сечения—специальными клещами.Припой—фосфористая бронза диаметром 3—4 мм или серебряные припои ПСр-45, ПСр-70 | При пайке проводов применяют флюс-канифоль (кислотой пользоваться запрещается) или флюспорошкообразную буру |

| Пропитка и сушка обмоток (рис. 20.3) | Обмотки опускают в глифталевый лак и выдерживают до полного выхода пузырьков воздуха, затем поднимают, дают стечь излишкам лака (15—20 мин) и помещают в печь для запекания | Сушка считается законченной, когда лак образует твердую блестящую и эластичную пленку |

В трансформаторах мощностью 100 . 1 000 кВ А и напряжением до 10 В применяют трехфазный переключатель ТПСУ-9-120/10 на номинальный ток 120 А. Вал 1 привода переключателя проходит через фланец 14 и связан вверху с колпаком 17 привода, а внизу — с бумажно-бакелитовой трубкой 8, в которой закреплен коленчатый вал 7 с контактными сегментами 6. Нижний конец коленчатого вала центрирован в пластине 2. Коленчатый вал закрыт снаружи бумажно-бакелитовым цилиндром 10, который болтами 11 прикреплен к чугунному фланцу 9.

Операции, выполняемые при ремонте переключателя, описаны в табл. 18.9.

Сушка трансформаторов может выполняться методом индукционных потерь в стали бака, в специальном шкафу, инфракрас

ными лучами, воздуходувкой, под вакуумом, токами нулевой последовательности и др. Каждый из перечисленных способов имеет свои достоинства и недостатки.В ремонтной практике наиболее широко применяют сушку методом индукционных потерь в стали бака. Сущность его состоит в том, что при прохождении переменного тока по временной намагничивающей обмотке, наложенной на бак, образуется сильное магнитное поле, которое, замыкаясь через сталь бака, нагревает его. При этом нагреваются все металлические части внутри бака, что способствует испарению влаги из изоляции обмоток и магнитопровода

Таблица 3.8. Ремонт магнитопровода силового трансформатора

| Операция | Ремонтные работы | Пояснение |

| Разборка магнитопровода | Отвертывают верхние гайки вертикальных шпилек и гайки горизонтальных прессующих шпилек. Снимают ярмовые балки. Расшихтовы- вают верхнее ярмо со стороны ВН и НН одновременно. Эскизируют взаимное расположение пластин двух последних слоев активной стали магнитопровода. Связывают верхние концы пластин, продевая кусок проволоки в отверстие для стержня. Демонтируют обмотки Бумажно-бакелитовую трубку изготавливают из кабельной бумаги толщиной 0,12 мм и при намотке на шпильку пропитывают бакелитовым лаком, затем запекаю | Извлекают шпильки из ярма. Маркируют балку надписью «сторона ВН» или «сторона НН». Расших- товывают, вынимая по 2—3 пластины, не перемешивая, связывают в пакет. Укладка пластин после ремонта должна соответствовать заводской |

| Замена изоляции стяжных шпилек | Изолирующие шайбы и прокладки изготавливают из электрокартона ЭМ толщиной не менее 2 мм. Проверяют изоляцию стяжных шпилек, накладок и ярмовых балок, мегаомметром 1000— 2500 В | Толщина стенок изоляционных трубок, мм, для диаметров шпилек, мм: 12-25 2-3 25-50 3-4 более 50 . . . .5—6 Диаметр изолирующей шайбы должен быть на 3—5 мм больше диаметра нажимной Сопротивление изоляции стяжных шпилек должно быть не ниже 10 МОм |

| Удаление старой изоляции листов стали | Удаляют старую изоляцию стальными щетками или кипячением листов в воде, если они покрыты бумажной изоляцией | Можно применять обжиг листов с равномерным нагревом при температуре 250— 300°С в течение 3 мин |

| Изолирование листов | Допускают изолирование пластин через одну. Новый слой лака наносят пульвели- затором. Сушат 6—8 ч при температуре 20—30°С | Используют смесь из 90 % лака 202 и 10 % чистого керосина или глифталевого лака 1154 и растворителей (бензина и бензола). Можно применять зеленую эмаль МТЗ |

| При ремонтах после «пожара стали» изготавливают новые листы стали | Листы раскраивают так, чтобы длинная сторона была обязательно вдоль проката. Отверстия для стяжных шпилек делают только штампом | Сверление не допускается |

| Измерение сопротивления изоляции (рис. 20.4) | Сопротивление межлисто- вой изоляции измеряют методом амперметра-вольтметра | Сопротивление не должно отличаться от заводских данных более чем в два раза |

Ремонт расширителя. Таблица 3.9.

| Операция | Описание работ | Примечание |

| Очистка от грязи и ржавчины наружной поверхности | Очищают расширитель металлической щеткой и протирают насухо чистой ветошью | Окончательную очистку производят тряпкой, смоченной в бензине |

| Очистка внутренней поверхности | Вырезают заднюю стенку расширителя, очищают внутреннюю поверхность от грязи и ржавчины, после чего окрашивают маслостойкой эмалью или нитроэмалью. Вырезают из листовой стали новую стенку и приваривают к корпусу расширителя | Стенку вырезают, оставляя выступ-кольцо, к которому после очистки приваривают новое дно. Стенку приваривают, не допуская пережога металла, ровным, плотным швом без трещин |

| Пропитка обмотки. Бандажирование | Пропитывают обмотку якоря лаком в ванне, просушивают в сушильной камере (до и после пропитки). Проверяют изоляцию обмотки на корпус, заготовляют и укладывают изоляцию под бандажи. Накладывают шнуровые и проволочные бандажи и запаивают последние | Сушильная камера, ручные ножницы, комбинированные кусачки |

| Присоединение обмотки якоря к коллектору | Выправляют петушки коллектора, лудят петушки и концы обмотки. Разбирают концы и присоединяют их согласно схеме к петушкам. Расклинивают петушки, пропаивают и зачиают | Асбестовые полосы толщиной 0,3 мм |

Таблица 3.10. Ремонт переключателя ТПСУ

| Операция | Описание работ | Примечание |

| Проверка и ремонт переключателя | Поворачивают несколько раз переключатель по часовой стрелке, устанавливая его последовательно в положения I, II и III, соответствующие фазам А, В и С. Проверяют плотность прилегания контактных сегментов к контактным стержням (см. рис. 18.11). Убеждаются в надежности паек отводов к переключателю и плотности затяжки контргайки наконечника стойки. При необходимости производят перепайку отводов припоем ПОС-40 | Наличие четкого щелчка при переключении свидетельствует об исправности механизма переключения. В переключенном положении фиксирующие шпильки должны входить в свои гнезда |

| Установка переключателя после ремонта | Протирают место установки ветошью, смоченной в бензине. Старые уплотнения заменяют новыми | Поверхности контактирующих деталей зачищают |

| Ремонт сальникового уплотнения | Вывинчивают шпильку и снимают колпак привода, вывинчивают сальниковую пробку. Заменяют сальниковое уплотнение, завинчивают сальниковую пробку, ручку переключателя устанавливают на место и завинчивают шпильку | Все операции производят после установки переключателя |

Дата добавления: 2016-01-03 ; просмотров: 7295 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник