- § 1. Неисправности штампов и пути их устранения

- Большая Энциклопедия Нефти и Газа

- Текущий ремонт — штамп

- Износ деталей штампов и способы их восстановления

- Особенности текущего (мелкого), среднего и капитального ремонта штампов, в зависимости от сложности и объема работы. Основные причины быстрого истирания режущих кромок и рубки неполных деталей. Износ пуансонов и матриц в вырубных и дыропробивных штампах.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

§ 1. Неисправности штампов и пути их устранения

В зависимости от сложности и объема работы ремонт штампов может быть текущим (мелкий ремонт), средним и капитальным.

Текущий ремонт заключается в устранении мелких дефектов, например переточка затупившейся матрицы или пуансона, замена пружин, упоров, фиксаторов или проколочных пуансонов. Такой вид ремонта выполняется обычно непосредственно в штамповочном цехе, на специально отведенном ремонтном участке.

Средний ремонт состоит чаще всего в замене одной из основных рабочих частей штампа и нескольких вспомогательных деталей и выполняется обычно в инструментальном цехе.

Капитальный ремонт связан с полной разборкой штампа и заменой значительного числа основных и вспомогательных деталей. Трудоемкость такого ремонта может составлять 60—75% общей трудоемкости изготовления штампа.

При капитальном ремонте заменяют пуансоны и матрицы (или их секции) и большую часть вспомогательных деталей. Верхняя и нижняя плиты штампа при этом сохраняются.

Перед ремонтом штампы и бракованные детали тщательно осматривают, чтобы установить вид и причины брака и определить содержание ремонта. При этом составляют карту дефектов либо акт о выходе штампа из строя в результате аварии.

Если штамп вышел из строя в результате аварии (например, сломалась матрица) и ремонт связан с необходимостью изменения конструкции, то на штамп составляют ремонтные чертежи и разрабатывают новый технологический процесс изготовления вышедших из строя деталей.

При разработке технологического процесса на капитальный ремонт штампа прежде всего решается вопрос о целесообразности ремонта, так как иногда его трудоемкость может оказаться близкой к трудоемкости изготовления нового штампа, а срок работы отремонтированного штампа всегда меньше, чем у нового.

Необходимо стремиться к снижению трудоемкости ремонта за счет использования имеющихся деталей вместо их изготовления. Например, лопнувшую матрицу можно отремонтировать, напрессовав на нее обойму из незакаленной или цементованной конструкционной стали.

При ремонте штампов станочные работы составляют примерно 35%, а слесарные — 65%.

Для всех конструкций штампов применяют следующие виды ремонтов: после десяти мелких ремонтов выполняют один средний ремонт, а после двухтрех средних — один капитальный. Общее

количество ремонтов зависит от типа штампа и материла, из ‘которого изготовлены его рабочие части.

В табл. 8 приведены типичные примеры брака штамуемых деталей или неполадок при штамповке, зависящие от неисправности штампов, и указаны способы их устранения.

Некоторые из этих неполадок по характеру и причинам возникновения сходны с неполадками, возникающими при плохом качестве изготовления штампов, но способы их устранения имеют свои особенности, поскольку штампы уже были в употреблении.

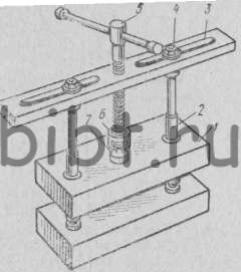

Рис. 95. Приспособление для снятия верхней плиты штампа

При выполнении любого ремонта слесарю приходится снимать верхнюю плиту штампа с колонок. Для этого удобно пользоваться специальным приспособлением, показанным на рис. 95.

Приспособление предназначено для снятия верхней плиты 1 с направляющих колонок 2 и нижней плиты штампа в процессе сборки и центрирования пуансонов с матрицей. Установка этого приспособления не требует много времени, и в процессе снятия плиты исключается перекос колонок относительно втулок.

В окнах пластины 3 приспособления можно свободно перемещать и закреплять в нужном положении стойки 4. В центре пластины имеется отверстие, в котором нарезана двухзаходная резьба. В это отверстие ввернут винт 5, в нижней части которого имеется плавающий наконечник 6 с выступами, охватывающими хвостовик 7. При повороте рукоятки винта 5 выступы наконечника охватывают хвостовик и тянут плиту 1 вверх, а стойки 4, упираясь в колонки 2, легко и без перекоса опускают их.

Таблица 8 Неисправности штампов и способы их устранения

| Неисправности | Характер и причины их возникновения | Способы устранения | |||||||

| Дыропробивные, вырубные и обрезные штампы | |||||||||

| Гибочные и формовочные штампы | |||||||||

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 28.01.2011 |

| Размер файла | 24,9 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

ИЗНОС ДЕТАЛЕЙ ШТАМПОВ И СПОСОБЫ ИХ ВОССТАНОВЛЕНИЯ

Виды износа штампов:

В зависимости от сложности и объема работы ремонт штампов может быть текущим (мелкий ремонт), средним и капитальным. Текущий ремонт заключается в устранении мелких дефектов, например переточка затупившейся матрицы или пуансона, замена пружин, упоров, фиксаторов или проколочных пуансонов. Такой вид ремонта выполняется обычно непосредственно в штамповочном цехе, на специально отведенном ремонтном участке. Средний ремонт состоит чаще всего в замене одной из основных рабочих частей штампа и нескольких вспомогательных деталей и выполняется обычно в инструментальном цехе. Капитальный ремонт связан с полной разборкой штампа и заменой значительного числа основных и вспомогательных деталей. Трудоемкость такого ремонта может составлять 60-75 % общей трудоемкости изготовления штампа. При капитальном ремонте заменяют пуансоны и матрицы (или их секции) и большую часть вспомогательных деталей. Верхняя и нижняя плиты штампа при этом сохраняются. Перед ремонтом штампы и бракованные детали тщательно осматривают, чтобы установить вид и причины брака и определить содержание ремонта. При этом составляют карту дефектов, либо акт о выходе штампа из строя в результате аварии.

Если штамп вышел из строя в результате аварии (например, сломалась матрица) и ремонт связан с необходимостью изменения конструкции, то на штамп составляют ремонтные чертежи и разрабатывают новый технологический процесс изготовления вышедших из строя деталей. При разработке технологического процесса на капитальный ремонт штампа прежде всего решается вопрос о целесообразности ремонта, так как иногда его трудоемкость может оказаться близкой к трудоемкости изготовления нового штампа, а срок работы отремонтированного штампа всегда меньше, у нового. Необходимо стремиться к снижению трудоемкости ремонта за счет использования имеющихся деталей вместо их изготовления. Испытание штампов. Слесарь по изготовлению штампов должен уметь выявить дефекты штампов, зависящие как от плохого качества их изготовления, так и от неправильной установки и наладки, знать причины возникновения дефектов и способы устранения. В период испытания штампа нельзя ограничиваться небольшим числом отштампованных деталей, так как малое количество штамповок не даст полного представления о работе штампа. Необходимо сделать не менее 50-70 штамповок и, если все они удовлетворительного качества, снять штамп с пресса. Очень много дефектов готовых деталей вызывает неправильная установка штампа на прессе.

Первым признаком неправильной установки штампа на прессе будет одно стороннее трение на направляющих колонках, появление блестящей поверхности среза с какой-либо стороны детали (что показывает, что зазора с этой стороны нет) и быстрое затупление на этом участке режущих кромок пуансонов и матриц. Этот дефект является, как правило, следствием перекоса стола пресса, непараллельности или неравномерности прокладок под штампом и смещения верхней части штампа относительно нижней.

Перекос стола пресса и неточность размеров прокладок можно определить, освободив нижнюю плиту от крепления и замерив щупом зазор между штампом и столом пресса. Можно также, перевернув штамп на 180° и закрепив его, снова сделать несколько пробных вырубок, при этом одностороннее трение на колонках появится с противоположной стороны и грат (избыточный металл) на детали будет также с другой стороны.

Смещение матрицы относительно пуансонов получается при изменении порядка крепления штампа, когда сначала крепят нижнюю плиту, а затем верх штампа. При этом между хвостовиком и плоскостью его крепления может остаться зазор. После зажима хвостовика щекой ползуна верхняя часть штампа отойдет на величину зазора. В блочных штампах это вызовет изгибание колонок и одностороннее трение их во втулках, а также смещение пуансонов относительно матриц, что приведет к появлению одностороннего грата на вырубаемых деталях. В бесколоночных штампах это явится причиной зарубания режущих кромок матрицы, появления грата, повышенного износа направляющих плит и ослабления крепления пуансонов и ножей. Все эти дефекты можно устранить повторной, более тщательной установкой штампа на прессе.

Загрязнение полосы материала землей, песком и т. д. приводит к быстрому истиранию режущих кромок и рубке неполных деталей (вследствие недоведения ленты до упоров), из-за чего возможна поломка или расшатывание пуансонов, заклинивание полосы материала (из-за неравномерной ее ширины) в проходе между направляющими линейками. Возможна неправильная геометрическая форма деталей, вследствие перекоса узкой полосы.

Плохая работа штампа в результате низкого качества его изготовления может привести к неполадкам: нарушение размеров или формы детали, изгиб заготовки, сдвиг заготовки при гибке или разрыв при вытяжке, скривление отогнутого участка при гибке, резкие оттиски на отформованной поверхности, морщины и складки на вытянутой заготовке, волнообразность или задиры на отогнутой части детали, прогиб дна вытяжки, блестящие следы на вытянутой детали, заготовка не садится правильно на фиксатор, неодинаковая ширина фланца заготовки, смещение фланца относительно оси детали, дно цилиндрической детали не получается плоским.

В вырубных и дыропробивных штампах износ пуансонов и матриц выражается в затуплении их режущих кромок, что устраняется переточкой рабочей части. При нормальном износе переточкой снимается слой металла, равный 0, 1-0, 15 мм. Поэтому штамп может выдержать 15-25 переточек до полного износа матрицы или пуансона.

Пуансон после первого износа можно не выбрасывать, а переделать с одного типа или размера на другой, тогда расход металла на изготовление пуансонов сократится. При изготовлении или ремонте штампов, предназначенных для вырубки заготовок из мягких материалов, можно закаливать только матрицу, а пуансон оставлять незакаленным. Когда в процессе работы пуансон затупится, можно снять верхнюю часть штампа и легкими частыми ударами молотка осадить всю рабочую кромку пуансона, увеличив этим размеры его рабочей части. Затем верхнюю часть штампа ставят на место и под прессом вдавливают пуансон в матрицу, благодаря чему незакаленный пуансон получает контур и размер окна закаленной матрицы. После этого правят края пуансона для получения нужного зазора и затачивают его торец на плоскошлифовальном станке.

Вкладная матрица в результате многократной заточки может быть сошлифована настолько, что не будет выступать из нижней плиты. Срок ее службы можно продлить, если под матрицу положить стальную шлифованную прокладку и снова прошлифовать рабочую поверхность. Матрицы с небольшими трещинами можно заключить в стальную обойму. Для этого изготовляют обойму, внутренние размеры которой уменьшены по сравнению с наружными размерами матрицы на величину натяга при горячей посадке. Обойму нагревают и напрессовывают на холодную матрицу. После остывания обойма она плотно сжимает матрицу, и трещина закрывается. Матрицы с выкрошившимися частями можно восстановить изготовлением точно подогнанной вставки .

Такие пуансоны состоят из двух частей: хвостовика и рабочей части, изготовляемой из легированной инструментальной стали. Бывшую в употреблении часть пуансона отжигают, высверливают и нарезают в ней отверстия для крепления рабочей части, которую подгоняют по матрице, закаляют и крепят к хвостовику. Хвостовую часть вновь не закаливают. При износе рабочей части ее заменяют снова, а хвостовик остается прежний. Ножи для рубки металла, как и пуансоны, изготовляют с наставкой, прикрепляемой упорной планкой и винтом. Ножи восстанавливают сменой наставок. Изношенные направляющие колонки заменяют новыми и к ним ставят новые втулки.

Повышение стойкости штампов. Стойкость штампа определяется количеством отштампованных деталей от заточки до ремонта (или между двумя заточками, или между двумя ремонтами). Стойкость может определяться и общим количеством отштампованных деталей до полного износа штампа.

На стойкость штампов влияют следующие факторы:

— технологичность конструкции штампуемой детали;

— особенности технологического процесса штамповки;

— свойства штампуемого материала;

— материал, из которого сделаны рабочие детали штампа;

— качество изготовления штампа;

— условия эксплуатации штампа.

Повышение стойкости штампов является одной из важных задач, которые должны учитываться при их изготовлении, ремонте и эксплуатации. Оно позволяет значительно сократить потери рабочего времени на ремонт, заправку и изготовление штампов, снизить простои оборудования при смене штампов и увеличить количество отштампованных деталей с одного штампа.

Стойкость рабочих частей штампов может быть повышена химико-термической обработкой их (азотированием), хромированием, наплавкой специальными электродами, наплавкой их рабочих поверхностей твердыми сплавами — сормайтом (гибочные и вытяжные штампы) и стеллитом (вырубные и обрезные штампы). В десятки раз повышается стойкость штампов армированием вставками из твердых сплавов.

Хромированием достигается упрочнение новых и восстановление изношенных деталей штампов из углеродистых сталей. Толщина хромового покрытия от 3 мкм и выше. При восстановлении изношенных деталей допускается нанесение слоя хрома до 50-60 мкм. После хромирования детали проходят термическую обработку в масляной ванне при нагреве до 170-180 °С в течение двух часов. Наплавка штампов применяется для повышения износостойкости новых, обычно крупногабаритных штампов, и восстановления изношенных. При изготовлении новых наплавных деталей в качестве заготовок под наплавку используют сталь марки 45. Наплавка выполняется электродами марок ЭН-60М и ОЗН-1. Технология изготовления электронаплавных матриц следующая:

— изготовление заготовок под наплавку;

— подогрев заготовок диаметром более 100 мм перед наплавкой электродом ЭН-60М до 350-400 °С, а перед наплавкой электродом ОЗН-1-до 500-600 °С;

— наплавка электродом вручную;

— отпуск наплавленной заготовки;

— механическая и слесарная обработка;

— закалка и отпуск;

Для восстановления рабочих деталей штампов, изготовленных из сталей

марок У8А, У10А, У12А применяют электрод, изготовленный из малоуглеродистой проволоки, покрытой специальной обмазкой, состоящей из 49 % феррохрома, 2 % черного графита, 16 % плавикового шпата, 11 % титанового концентрата и 22 % мела. К общему количеству сухой смеси обмазки добавляют 25-30 % жидкого стекла концентрацией 1, 33-1, 34 %. Обмазку наносят окунанием и сушат детали на воздухе 12-15 часов, а затем 1, 5 часа закаливают в печи при температуре 180-200 °С. При диаметре стержня 3 мм толщина покрытия на сторону составляет 2 мм; при диаметре 4 мм — 1, 4 мм; при диаметре 5 мм -1, 7 мм. Силу тока применяют от 80-100 А (при диаметре электрода 3 мм) до 170-200 А (при диаметре электрода 5 мм).

Способ восстановления матриц наплавкой режущей кромки твердым сплавом: для этого в изношенной матрице снимают фаску под углом 30°, а затем выполняют электродуговую наплавку сплавом. После наплавки слоя его обрабатывают абразивными или алмазными головками для восстановления формы и нужных размеров матрицы. Рабочие части обрезных, пробивных и гибочных штампов наплавляют литыми твердыми сплавами сормайт №1 и сормайт №2, которые представляют собой сплав, состоящий из железохромовых карбидов и твердого раствора в железе никеля, кремния, марганца и углерода. При наплавке сормайта применяют ацетиленово-кислородное пламя. Для получения высокого качества наплавки необходимо правильно выбрать режим ацетиленовокислородного пламени. При правильном режиме наплавки основной металл не расплавляется, а доводится до состояния «запотевания» (появление на поверхности блестящей подвижной пленки — «пота»). Наплавку выполняют в следующем порядке:

— осматривают деталь и, если она имеет трещины и повреждения, то не наплавляют ее;

— отжигают деталь, чтобы придать материалу однообразную структуру (закаленные детали при наплавке будут неизбежно деформироваться и давать трещины);

— снимают фаски и делают выточки по периметру наплавки; глубина фаски определяется толщиной рабочего слоя наплавки (от 0, 5 до 2 мм); фаску у режущей кромки выполняют с таким расчетом, чтобы по мере удаления от края режущей кромки она сходила на нет; при снятии фаски не оставляют острых кромок и грубых рисок; ширину режущей кромки принимают от 5 до 10 мм , в зависимости от ширины рабочей поверхности детали;

— зачищают наплавляемую поверхность от окалины, масла, ржавчины и грязи до металлического блеска.

Подготовляют угольные и графитовые пласты (чтобы придать правильную форму слою твердого сплава и оградить некоторые места детали от попадания на них твердого сплава); покрывают деталь твердым сплавом; во время работы горелку держат под углом 25-30° к наплавляемой поверхности, а пруток — перпендикулярно к направлению пламени горелки и все время следят за тем, чтобы состав смеси ацетилена и кислорода не изменялся, так как он влияет на температуру пламени. При наплавке восстановительное пламя должно обладать избытком ацетилена. Перед наплавкой основной металл прогревают на горне с древесным углем, в электрической или муфельной печи до температуры700-750 °С. Затем место наплавки пламенем горелки разогревают до «запотевания» (или появления на наплавляемой поверхности первых признаков расплавления) и в этот момент оттягивают его до этого диаметра в пламя быстро вводят пруток и выполняют наплавку, держа горелку на расстоянии 3-5 мм от поверхности. Работу выполняют плавно и достаточно быстро. Толщина наносимого слоя от 1, 5 до 2, 5 мм.

Образовавшуюся в расплавленном металле окалину и шлак сдувают пламенем горелки, а наплавленную поверхность, если она получилась неровной, выравнивают (расплавляя места, где слой твердого сплава наложен неравномерно). После наплавки штамп помещают в теплый песок для медленного остывания. Наплавленные детали отжигают при температуре 850-900 °С с выдержкой 2-4 часа и последующим охлаждением в масле; отпуск производят при температуре 460-600 °С с выдержкой 1 час. После отжига сормайт № 2 легко обрабатывается режущим инструментом. После закалки его обрабатывают шлифованием.

Чтобы увеличить срок службы штампов для холодной штамповки и высадки, применяют рабочие вставки к штампам, изготовленные из металлокерамических твердых сплавов вольфрамо-кобальтовой группы.

Особенно широко применяются штампы, армированные твердосплавными вставками, в крупносерийном и массовом производстве, где стойкость обычных стальных матриц и пуансонов оказывается недостаточной и приводит к необходимости изготовления большого числа штампов-дублеров. С применением твердых сплавов для вырубных штампов стойкость их увеличивается в 8 и более раз, а при штамповке высокопрочных листовых материалов типа нержавеющих, электротехнических и им подобных сталей, применение твердых сплавов для рабочих частей штампов позволяет повысить их стойкость до 50 раз. При изготовлении деталей технологической оснастки металлокерамические твердые сплавы применяют в следующих случаях:

ВК6 — для пуансонов и матриц штампов холодной штамповки, быстроизнашивающихся деталей приспособлений, работающих на трение (центры и т. п. );

ВК8 — для холодновысадочных матриц; дыропробивного инструмента; волочильных и калибровочных вставок, работающих по стали, цветным металлам и сплавам; для быстроизнашивающихся деталей приспособлений, работающих на трение; для направляющих, работающих с сильным износом и т. п.;

ВК10 — для деталей высадочных, дыропробивных и гибочных штампов, работающих в условиях умеренных нагрузок; для волочильных и калибровочных вставок, работающих по стали; для быстроизнашивающихся деталей приспособлений;

ВК15 — для деталей штампов, работающих при средних ударных нагрузках; для высадочного и дыропробивного инструмента, работающего в условиях повышенных напряжений.

Штампы с твердосплавными вставками отличаются от стальных некоторыми конструктивными особенностями, что определяется физико-механическими свойствами твердого сплава. При конструировании и изготовлении таких штампов необходимо обеспечить:

— повышенную жесткость конструкции штампа; повышенную износостойкость направляющих колонок, втулок, направляющих планок, упоров и других элементов штампа;

— надежное крепление твердосплавных вставок с тщательной пригонкой их к опорным поверхностям;

— минимальный вход пуансона в матрицу с применением ограничивающих упоров;

— устранение влияния неточности движения ползуна пресса на штамп путем применения «плавающих» хвостовиков и симметричного расположения направляющих колонок относительно вырезаемого контура;

— увеличение зазоров между пуансоном и матрицей.

Детали, изготовленные из твердых сплавов, могут быть прикреплены к основаниям пуансонов и матриц не только запрессовкой, но и припаяны твердыми припоями, закреплены клиньями и винтами. Механическое крепление наиболее надежно и обеспечивает наибольший срок службы штампов. Применение штампов, оснащенных твердосплавными рабочими частями при крупносерийном и особенно при массовом производстве уменьшает удельную стоимость штамповой оснастки.

Хранение штампов. При правильном хранении штампы не портятся, не появляется брак в результате небрежного обращения с оснасткой и тем самым устраняются потери времени при переналадках прессов. Хранить штампы непосредственно у прессов запрещается, так как это затрудняет поиск нужного штампа, загромождает производственную площадь, ведет к потере частей штампа, порче деталей.

Штампы хранят на специально отведенных местах — мелкие и средние на стеллажах, а крупные на полу или на деревянных брусьях, уложенных на пол таким образом, чтобы штамп можно было удобно снять вилочным электропогрузчиком. На каждом штампе клеймят его номер, номер штампуемой детали с индексом операции и инвентарный номер пресса, к которому изготовлен штамп. Краской наносят номер стеллажа и полки кладовой штампов.

Если в цехе выполняется штамповка деталей нескольких различных изделий, то какую-либо нерабочую поверхность штампа для каждого серийного изделия окрашивают определенной краской.

После снятия с пресса штамп вместе с несколькими последними отштампованными деталями предъявляют контролеру ОТК, и тот ставит отметку о пригодности штампа к повторному использованию, назначает его в переточку или направляет в ремонт. Указания контролера отмечаются в карточке штампа.

Все штампы хранят в сомкнутом состоянии. Между рабочими частями вытяжных и формовочных штампов должна укладываться отштампованная деталь или деревянная прокладка. Крупные штампы могут устанавливаться с прокладками в несколько ярусов (не более трех). При этом вырубные и обрезные штампы должны иметь ограничители высоты. Штампы, укладываемые в верхние ярусы, по размерам не должны быть больше нижних.

На складах хранят только исправные штампы. Неисправные штампы из штамповочного цеха направляют в ремонт или временно хранят на специальной площадке дефектных штампов.

Хранить штампы непосредственно у прессов запрещается, так как это затрудняет поиск нужного штампа, загромождает производственную площадь, ведет к потере частей штампа, порче деталей.

штамп ремонт износ деталь

Пластичность и разрушение. В. Л. Колмогоров, А. А. Богатов, Б. А. Мыгачев и др. — М. : Металлургия, 1977. — 336 с.

Основы теории листовой штамповки. Е. А. Попов. М.: Машиностроение, 1977. — 278 с.

Размещено на Allbest.ru

Подобные документы

Причины износа и разрушения деталей в практике эксплуатации полиграфических машин и оборудования. Ведомость дефектов деталей, технологический процесс их ремонта. Анализ методов ремонта деталей, обоснование их выбора. Расчет ремонтного размера деталей.

курсовая работа [2,3 M], добавлен 10.06.2015

Обзор режимов закалки и отпуска деталей штампового инструмента горячего деформирования. Выбор стали для изготовления деталей штампов, обрабатывающих металл в горячем состоянии. Характеристика микроструктуры и свойств штампов после термической обработки.

контрольная работа [22,5 K], добавлен 18.05.2015

Токарно-винторезные станки, органы управления, кинематика. Износ деталей и узлов. Влияние качества поверхностей на износ деталей. Анализ служебного назначения детали. Выбор средств технического обеспечения. Расчет контрольно-измерительного инструмента.

курсовая работа [2,3 M], добавлен 01.06.2015

Гибка — технологическая операция листовой штамповки. Определение параметров гибки стальной скобы. Расположение заготовок на полосу. Размеры заготовки при гибке. Рабочие размеры пуансонов и матриц гибочных штампов. Выбор технологического оборудования.

контрольная работа [364,2 K], добавлен 12.11.2014

Дефект деталей (износ или срыв резьбы) и способы их восстановления: наплавка электродной проволоки, точение вала, нарезание резьбы. Подбор диаметра электродной проволоки и силы сварочного тока. Выбор параметров режима резания при токарной обработке.

курсовая работа [162,1 K], добавлен 16.11.2010

Определение коэффициентов годности и восстановления деталей. Износ внутренней поверхности под ведущий вал шестерни. Коэффициент вариации. Графическое построение опытного распределения износов. Доверительных границы рассеивания значения износа шлицев.

контрольная работа [496,5 K], добавлен 23.03.2016

Основные показатели долговечности. Виды ремонтов, их назначение. Долговечность деталей двигателей внутреннего сгорания и других машин, способы ее повышения. Методы и средства улучшения надежности деталей. Процесс нормализации или термоулучшения.

реферат [72,2 K], добавлен 04.05.2015

Источник