- Ремонт дозатора МТЗ

- Регламент ремонта дозировочного насоса

- Рекомендации по ремонтам

- Техническое обслуживание мембранных насосов НДМ

- Профилактический уход

- Производится ежедневно и включает:

- Рекомендации по ремонтам

- Текущий ремонт

- Текущий ремонт агрегата производится через 4000. 4500 часов работы и включает:

- Средний ремонт

- Первый средний ремонт агрегата производится через 9500. 10000 часов работы и включает:

- Второй средний ремонт агрегата производится через 18000…20000 часов работы и включает:

- Капитальный ремонт агрегатов

- Капитальный ремонт агрегатов проводится через 28000…30000 часов работы и включает:

- Порядок разборки агрегата

- Порядок сборки агрегата

Ремонт дозатора МТЗ

Насос дозатор МТЗ: устройство, принцип работы, установка, ремонт

Насос дозатор МТЗ является составляющей частью гидрообъемной системы управления трактором. Он отвечает за правильное распределение жидкости в системе и за ее подачу к гидроцилиндрам. Это усиливает систему управления.

При этом оператору необходимо значительно меньше усилий, чтобы поворачивать колеса. Такой момент имеет особое значение, если трактор сильно загружен.

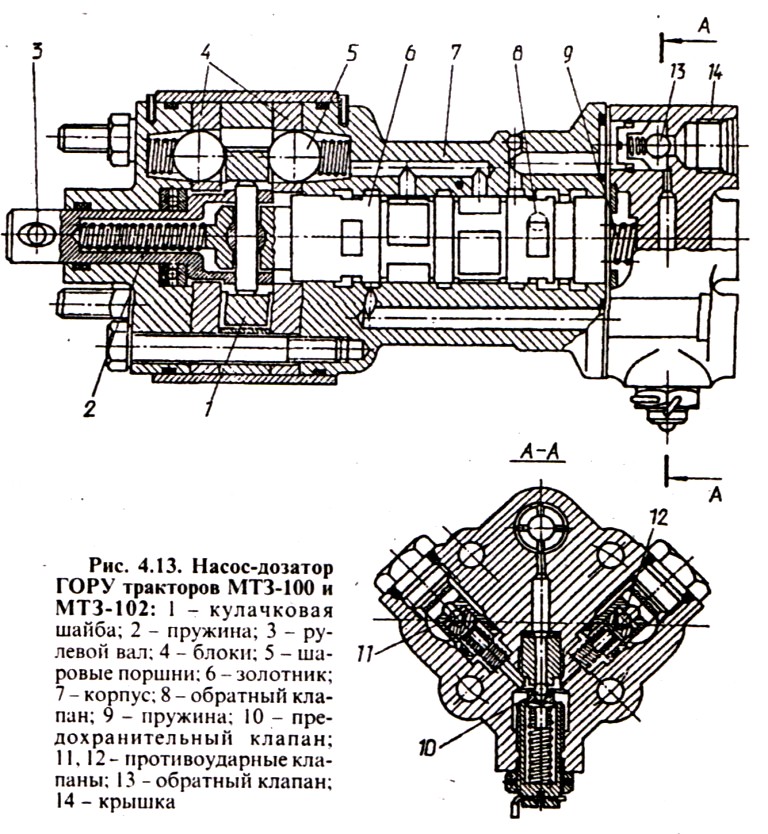

Устройство насоса дозатора на МТЗ

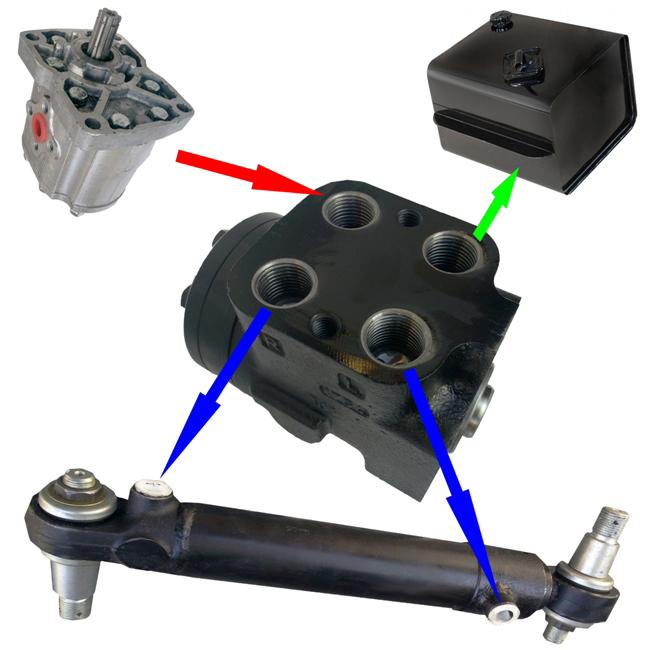

Насос дозатор МТЗ изготавливается на Минском Тракторном Заводе. Производитель максимально упростил устройство прибора, чтобы обеспечить высокую износостойкость механизмов и легкость обслуживания. Устройство состоит из трех основных комплектующих:

- корпус, оснащенный блоком клапанов;

- специальный качающийся узел устройства;

- механизм распределения.

Качающийся узел устройства состоит из нескольких частей. Он представлен неподвижным статором и ротором, к которым выходит золотник прибора. Золотник, в свою очередь, фиксируется двумя пружинами и соединен с валом рулевой колонки. При движении рулевой колонки золотник также приходит в движение и, смещаясь относительно центральной оси, поставляет масло внутрь устройства.

Устройство насоса дозатора ГУР МТЗ

Специальный блок клапанов внутри корпуса включает в себя противовакуумные, предохранительные, обратные и противоударные клапаны. Обратные клапана системы необходимы на случай отказа гидромотора. В этом случае клапан перекрывает сливной канал системы гидроусиления, препятствуя циркуляции жидкости. С помощью предохранительных клапанов регулируется давление внутри системы маслопровода.

Противовакуумные клапаны отвечают за транспортировку масла внутрь гидравлических цилиндров при аварийной ситуации в системе. Противоударные регулируют давление внутри магистралей при чрезмерной нагрузке на случай работы в на неровных участках дороги.

Устанавливается дозирующий насос на технику, скорость которой не превышает 50 км/ч. Он расположен в объемном гидроприводе машины.

Во время воздействия на систему управления дозирующий насос подает рабочую жидкость к гидравлическим цилиндрам, усиливая тем самым действия оператора. В случае, если воздействия на систему управления нет, насос находится в нейтральном режиме и пропускает жидкость напрямую к системе слива.

Принцип работы гидрообъемного управления

На кронштейне рулевой колонки располагается насос-дозатор, который соединен с гидроаккумулятором при помощи маслопровода. Поворотные механизмы крепятся на переднем брусе, а питающий насос с приводом от двигателя — на самом силовом агрегате. Они также соединены при помощи соответствующих маслопроводов.

При работающем двигателе масло благодаря насосу питания передается к насосу-дозатору, а от него — к гидроаккумулятору и в маслобак. В процессе прямолинейного движения трактора обе полости поворотных гидравлических цилиндров перекрыты золотниковыми поясками, благодаря чему масло, закачиваемое питающим насосом и направляемое к НД, им не распределяется, а перенаправляется в маслобак. Поворачивая руль в одну из сторон, смещение золотника приводит к тому, что масло попадает в насос-дозатор, который в количестве пропорциональном углу поворота руля передает его в соответствующий поворотный цилиндр. Это способствует задействованию левого или правого поворотного механизма и повороту направляющих колес в нужную сторону.

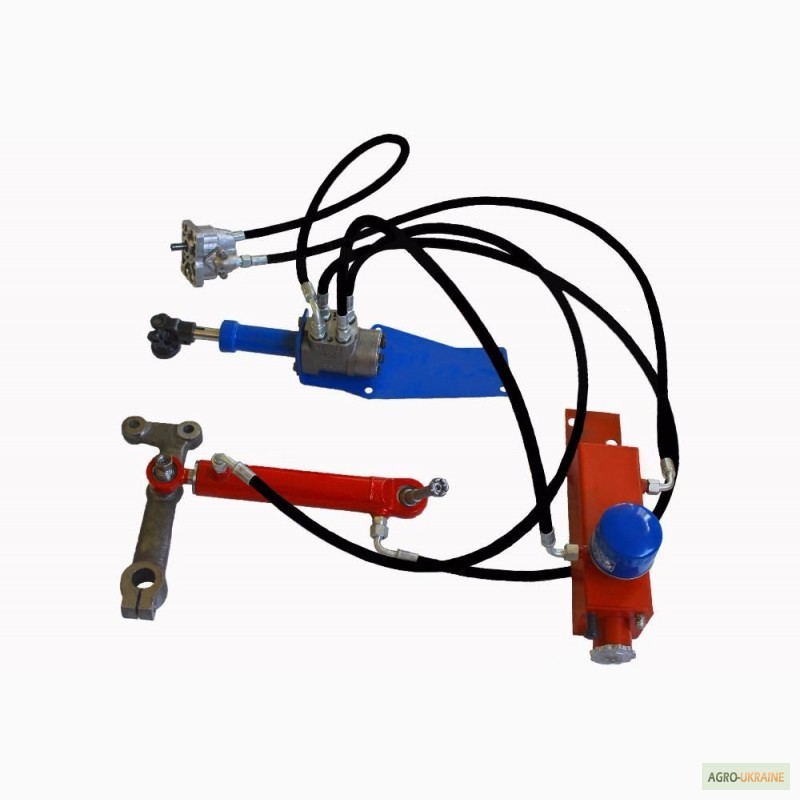

Как правильно устанавливать дозатор на МТЗ 82?

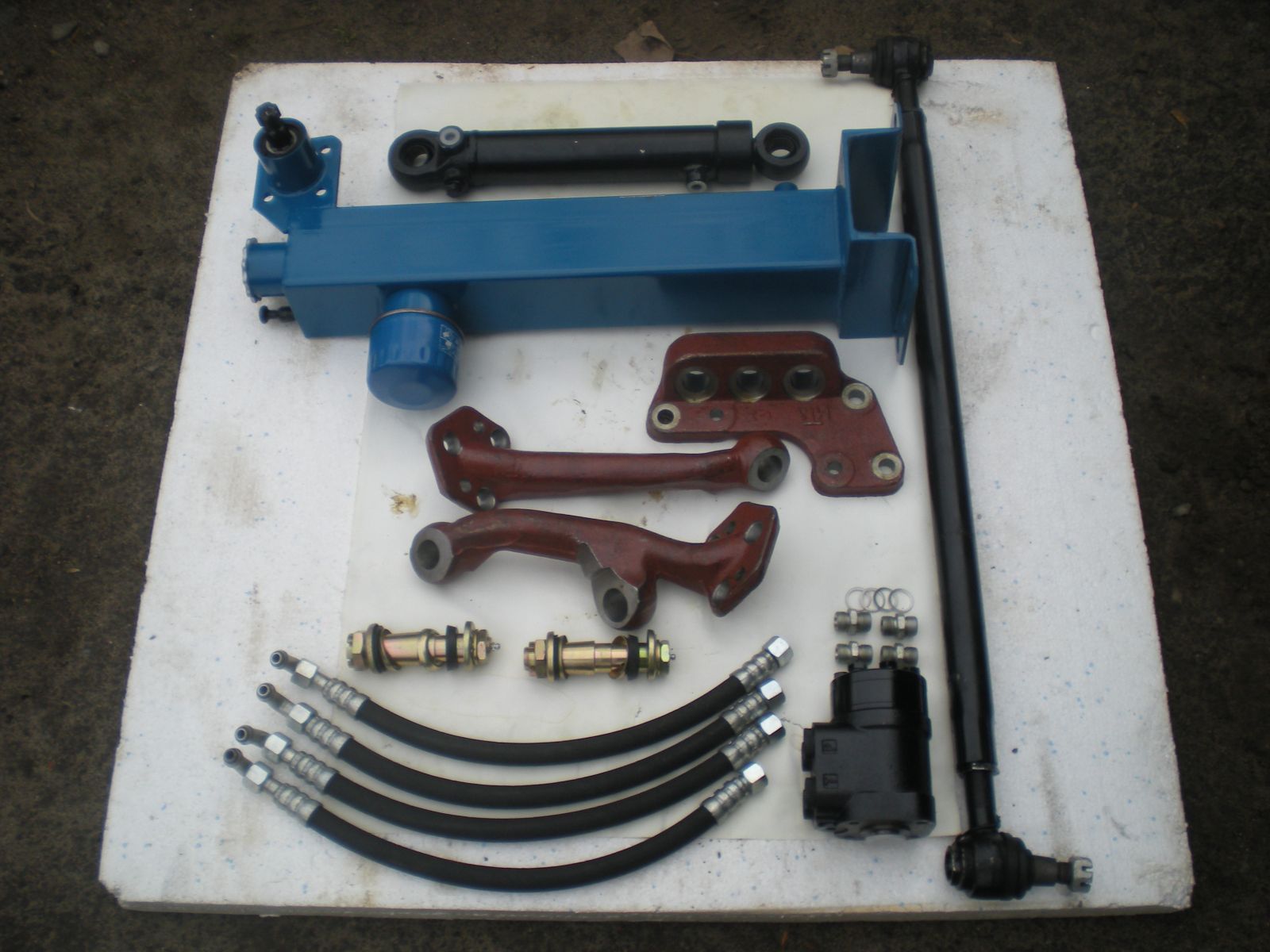

Установка насоса дозатора на МТЗ 80 и МТЗ 82 предполагает частичную замену системы ГУР (гидроуправления руля) на механизм ГОРУ (гидрообъемное рулевое управление). Комплект ГОРУ включает в себя:

- специальный кронштейн гидроцилиндра;

- усиленная рулевая тяга;

- два рычага;

- гидроцилиндры на передний мост с набором пальцев;

- дозирующий насос;

- каналы высокого давления;

- специальный переходник под насос.

При необходимости также приобретается кран блокировки дифференциала механизма ГОРУ. Он используется для замены блокировки, которая используется на ГУР. Такой кран позволяет блокировать редуктор на нестабильных участках дороги, что повышает проходимость техники.

Комплект для установки ГУР на трактор МТЗ

Дозирующее устройство устанавливается на машину по такому алгоритму:

- Прежде всего, необходимо снять коробку системы ГУР (также называется распределителем). Для этого снимаются рычаги управления. После чего изымают пластины пыльников, пыльники и уплотнители. Дальше снимаются крышки и вытягиваются золотники.

- Следующий этап – замена подшипников системы на новые в случае износа уже установленных.

- Снимается червяк устройства.

- На место червяка устанавливается вал дозатора.

- К соответствующей плашке прикручиваем дозирующее устройство. Установка производится посредством потайных болтов.

- Дальше следует проверка насоса и уже после этого его установка в систему гидроусиления.

Замена остального комплекта ГОРУ проводится до установки насоса.

Установка насоса дозатора на МТЗ своими руками (видео)

Неисправности насоса дозатора МТЗ и их признаки

Любая неисправность дозирующего устройства или системы объемного рулевого управления приводят к осложнениям в работе системы управления. Чтобы восстановить функциональность системы, следует четко знать какой именно узел вышел из строя. Для этого есть ряд признаков:

- Передний мост стал более неустойчивым. Этот признак в большинстве случаев свидетельствует о смещении оси поворотного вала. Также возможно образование зазоров в тяге рулевого управления или в узлах насоса.

- Поворот руля стал более трудным и требует дополнительных усилий. Причиной является недостаточное количество масла внутри дозатора. Второй вариант – большое количество воздуха внутри гидравлической системы и как следствие – частично холостая работа устройства.

- Своевольное изменение положения рулевого колеса. Самостоятельный поворот руля является следствием неправильного положения золотника внутри насоса. За его нейтральное положение отвечают две растягивающие пружины. В случае поломки одной из них, масло постоянно подается на один из цилиндров, и руль поворачивается соответственно.

- Слабый упор в процессе поворота или его полное отсутствие. Такое явление наблюдается в том случае, если в дозаторе недостаточно масла. Соответственно его функциональность падает. Второй причиной проблемы может быть истирание уплотнительных прокладок на цилиндрах, отвечающих за поворот машины.

- При повороте рулевого колеса, колеса трактора поворачивают в противоположную сторону. В этом случае проблема заключается в том, что выводы к гидравлическим цилиндрам машины неправильно соединены с дозаторным насосом. В результате золотник подает масло не на тот цилиндр, соответственно идет усиление не той стороны.

Также одной из проблем в работе насосного оборудования контура гидроусиления является его загрязнение. Когда клапана устройства забиваются грязью и другими частицами, они не способны пропускать жидкость по системе и регулировать давление. В результате снижается функциональность системы и возможна ее поломка.

Обслуживание устройства

Так как насос не защищен полностью от попадания грязи в систему, он может засоряться. В результате, его необходимо периодически промывать для профилактики серьезных поломок.

Схема установки насоса дозатора

Проводится это мероприятие после полной разборки устройства. Мыть насос необходимо керосином или похожей по свойствам жидкостью. Прежде чем начать помывку, необходимо извлечь уплотнительные резиновые кольца со всех деталей. Это позволит предотвратить их повреждения. Каждая деталь промывается индивидуально и очень тщательно. Особое внимание следует уделить двум втулкам прибора. Они оснащены рядом маленьких отверстий, которые быстро забиваются.

После того, как все детали промоются, идет сборка устройства в обратной последовательности. Здесь важным моментом является правильная установка героторной пары и пластинчатой пружины распределителя. Первую деталь следует устанавливать, повернув насос отверстиями от себя. Пара устанавливается таким образом, чтобы два зуба располагались на лини по фронту от мастера.

Дальше идет установка пластинчатой пружины. Ее важно установить параллельно героторной паре, то есть также по линии к отверстиям. Все сальники должны быть установлены на свои места.

Характерные признаки неисправностей ГРУ МТЗ

Возникновение неполадок в работе системы гидроруля МТЗ можно непосредственно наблюдать в процессе управления техникой. К основным признакам относятся следующие факторы.

- Трудное управление (для поворота руля требуется больше физических усилий)Этот тип неполадок возникает в случае утечки масла из системы или его недостаточного уровня. Также такая картина будет наблюдаться при нагнетании насосом воздуха и плохом приводе питательного насоса от мотора трактора.

- Неустойчивость направляющих колесЭта неисправность в основном связана с чрезмерным осевым перемещением поворотного вала либо появлении люфтов в тягах рулевого управления.

- Отсутствующий упор при повороте руляТакая картина может наблюдаться как при недостаточном уровне масла, что не позволяет эффективно выполнять свои функции насосу-дозатору, так и при чрезмерном износе уплотнителей поворотных гидроцилиндров.

- Самопроизвольное вращение руляЭта поломка связана с невозвращением золотника насоса-дозатора в нейтральное положение и, как следствие, постоянной работе одного из поворотных цилиндров.

- Несоответствие правого/левого поворота руля соответствующему повороту колесЭто может наблюдаться после замены или ремонта насоса-дозатора, в процессе чего неправильно были подсоединены выводы насоса к входам поворотных цилиндров при неработающем втором.

При появлении какой-либо из перечисленных неисправностей или иной нехарактерной работы гидрообъемного управления следует немедленно выполнить его техническое обслуживание и заменить неисправные узлы и детали.

Источник

Регламент ремонта дозировочного насоса

Дозировочные насосы требуют ухода и ремонта.

Ресурс работы дозировочного насоса — 50 000 часов.

Срок службы – 20 лет.

Рекомендации по ремонтам

Последовательность видов ремонта

(Н — установка нового агрегата, Т — текущий ремонт, С — средний ремонт, К — капитальный ремонт):

Н — Т — С — Т — С — Т — К

Текущий ремонт агрегата производится через 4 000. 4 500 часов работы и включает:

- разборку гидроцилиндра, напорного и всасывающего клапана;

- проверку герметичности клапанов, проверку герметичности пары «шарик-седло» клапанов, сёдел и корпусов клапанов;

- замену вышедших из строя деталей при необходимости.

Мембрана (в мембранной головке), прокладки и манжеты должны быть заменены на новые при сборке.

Для текущего ремонта Вам понадобится ЗИП на 1 год.

| Наименование ЗИП на 1 год* | К-во компл. |

| Седло клапана | 1 |

| Корпус клапана | 1 |

| Шар | 1 |

| Прокладка | 2 |

| Манжета | 2 |

| Грундбукса | 1 |

Первый средний ремонт агрегата производится через 9 500. 10 000 часов работы и включает:

- полный объём работ текущего ремонта;

- частичную разборку насоса и проверку степени износа, замену или восстановление деталей кривошипно-шатунного механизма;

Второй средний ремонт агрегата производится через 18 000…20 000 часов работы и включает:

- обкатку агрегата на холостом ходу и при рабочих параметрах.

- полный объём первого среднего ремонта;

- полную разборку агрегата с промывкой и осмотром всех деталей;

- проверку степени износа деталей редуктора, их ремонт, замену или восстановление;

- окраску внутренних и наружных поверхностей;

- замену или восстановление изношенных деталей гидроцилиндра;

- обкатку агрегата на холостом ходу и при рабочих параметрах.

Капитальный ремонт агрегатов проводится через 28 000…30 000 часов работы и включает:

- полный объём текущих и средних ремонтов;

- оценку состояния базовых деталей гидроцилиндра, редуктора, подшипников с их заменой или восстановлением.

Для заказа запасных частей к насосу в заявку на ЗИП необходимо включить наименование насоса или его номер, если агрегат выпущен в 2017 году и позже. Их можно найти в паспорте агрегата или на корпусе изделия.

Соблюдение сроков и порядок чередования ремонтов являются условием длительной нормальной эксплуатации дозировочного насоса Ареопаг.

Источник

Техническое обслуживание мембранных насосов НДМ

Для поддержания работоспособности агрегата необходимо своевременно производить профилактический уход и ремонты согласно требованиям данного раздела. Осмотр, обслуживание и ремонт электродвигателя производить в сроки, установленные в эксплуатационной документации электродвигателя.

Профилактический уход

Производится ежедневно и включает:

- Проверку затяжки резьбовых соединений, проверку крепления агрегата к фундаменту (раме), кронштейна к корпусу приводной камеры и плунжера к ползуну-компенсатору, герметичности соединений клапанов и трубопроводов;

- Проверку по маслоуказателю уровня масла п. 5.5;

- Проверку заполнения приводной камеры гидравлической жидкостью п. 5.4;

- Проверку работы воздухоотделителя.

Через отверстия в сопле и через зазор в отверстии гайки воздухоотделительного клапана (рис. 4 Паспорта вашего изделия) при работе агрегата в установившемся режиме должно выбрасываться незначительное количество пузырьков воздуха и гидравлической жидкости и должен быть слышен звук срабатывания клапана воздухоотделителя.

- Осмотр снаружи электроконтактного манометра и других средств защиты.

- Проверку наличия внешней утечки через уплотнения мембранной головки, при необходимости, произведите их замену.

Допустимая утечка гидравлической жидкости 1 – 2 капли в минуту.

Периодичность замены уплотнений устанавливает Потребитель.

- Проверку звука работающего агрегата. При появлении стука и необычных шумов немедленно остановите агрегат для выяснения и устранения неисправностей.

- Контроль температуры корпуса редуктора и масла в нём.

На агрегате установлен термометр для визуального контроля температуры гидравлической жидкости.

При нормальной работе агрегата внутри помещения с температурой воздуха 20°С температуры корпуса и масла не должны превышать значений приведённых в таблице 3.

Мощность электродвигателя агрегата, кВт

Залито масло И-50А ГОСТ 20799

Залито масло Mobil Glygoyle

Температура корпуса редуктора, не более, °С

Температура масла, не более, °С

Температура корпуса редуктора, не более, °С

Если при эксплуатации агрегата, вследствие высокой температуры окружающей среды и (или) температуры дозируемой жидкости, температура масла выше указанного в таблице 1 значения, то это превышение допустимо только для значений, обеспечивающих смазывающие свойства масла в редукторе. В противном случае, следует предусмотреть меры для охлаждения редуктора.

- Проверку наличия установленного Проектом давления в газовых камерах колпаков. Значительные колебания давления при всасывании и нагнетании свидетельствуют о недостаточном количестве воздуха в камерах колпаков.

- Проверку работоспособности агрегата по рабочим параметрам напора и давления (указанные параметры должны быть в пределах, указанных в таблице 1 Паспорта).

- Поддержание агрегата в надлежащей чистоте.

Рекомендации по ремонтам

Текущий ремонт

Текущий ремонт агрегата производится через 4000. 4500 часов работы и включает:

- разборку мембранной насосной головки, напорного и всасывающего клапана, запитывающего клапана, воздухоотделителя, редукционного клапана;

- проверку герметичности клапанов, проверку герметичности пары «шарик-седло» клапанов, сёдел и корпусов клапанов;

- проверку степени износа плунжера;

- проверку работоспособности подпиточного клапана, работоспособности пружины, герметичности элементов уплотнения «шарик-седло»;

- проверку работоспособности редукционного клапана с воздухоотделителем, состояния герметичности элементов уплотнения «шарик-седло»;

- проверку состояния уплотнительного устройства и замены элементов уплотнительного устройства, при необходимости;

- замену вышедших из строя деталей, при необходимости.

Мембрана, прокладки и кольца уплотнительные мембранной насосной головки должны быть заменены на новые при сборке.

Средний ремонт

Первый средний ремонт агрегата производится через 9500. 10000 часов работы и включает:

- полный объём работ текущего ремонта;

- частичную разборку агрегата и проверку степени износа, замену или восстановление деталей кривошипно-шатунного механизма;

- обкатку агрегата на холостом ходу и при рабочих параметрах.

Второй средний ремонт агрегата производится через 18000…20000 часов работы и включает:

- полный объём первого среднего ремонта;

- полную разборку агрегата с промывкой и осмотром всех деталей;

- проверку степени износа деталей редуктора, их ремонт, замену или восстановление;

- окраску внутренних и наружных поверхностей;

- замену или восстановление изношенных деталей мембранной насосной головки;

- обкатку агрегата на холостом ходу и при рабочих параметрах.

Капитальный ремонт агрегатов

Капитальный ремонт агрегатов проводится через 28000…30000 часов работы и включает:

- полный объём текущих и средних ремонтов;

- оценку состояния базовых деталей мембранной насосной головки, редуктора, подшипников с их заменой или восстановлением.

Последовательность видов ремонта

(Н — установка нового агрегата, Т — текущий ремонт, С — средний ремонт, К — капитальный ремонт):

Н — Т — С — Т — С — Т — К

Соблюдение сроков и порядок чередования ремонтов являются условием длительной нормальной эксплуатации агрегата.

Назначенный ресурс — 50000 часов.

Назначенный срок службы – 20 лет.

Порядок разборки агрегата

- Отключите агрегат от электросети и повесьте табличку «Внимание! Работают люди».

- Отсоедините агрегат от трубопроводов.

- Освободите мембранную насосную головку от дозируемой жидкости, соблюдая требования безопасности.

- Если агрегат дозировал токсичные, огнеопасные или взрывоопасные жидкости, кислоты или щёлочи, промойте мембранную насосную головку в соответствии с требованиями Проекта.

- Снимите электродвигатель.

- Слейте гидравлическую жидкость из приводной камеры и масляного резервуара мембранной насосной головки, для чего выкрутите пробку, установленную на нижнем торце корпуса приводной камеры.

- Выверните плунжер из ползуна-компенсатора и снимите мембранную насосную головку вместе с плунжером.

- Разберите мембранную насосную головку на составляющие корпуса проточной части, корпуса приводной камеры, кронштейн, гильзу, плунжер, ползун-компенсатор.

- Снимите и разберите всасывающий и нагнетательный клапаны.

- Снимите и разберите редукционный клапан.

- Разберите гильзу.

Разборка мембранной насосной головки показана на рис. 2 Руководства по эксплуатации вашего агрегата.

Разборку подпиточного клапана (рис. 4 Паспорта) выполните в следующей последовательности:

- Выкрутите контргайку;

- Выкрутите седло с шариком;

- Извлеките из корпуса приводной камеры прижим и пружину .

Разборка редуктора (рис. 10 Паспорта) показана на рис. 10 Паспорта вашего агрегата:

Снимать подшипники с валов и выпрессовывать запрессованные детали без особой необходимости НЕ РЕКОМЕНДУЕТСЯ.

Порядок сборки агрегата

Сборку агрегата произведите в последовательности, обратной разборки:

- При сборке агрегата следует обратить особое внимание на чистоту всех деталей.

- Червячное колесо должно быть отцентрировано относительно червяка. Центровку производить прокладками под передней и задней крышками.

- Прокладки всасывающего и нагнетательного клапанов являются одноразовыми и при разборке клапанов подлежат замене.

- Установите все контрящие устройства, изношенные замените.

- Болты крепления передней, задней крышек и кронштейна, расположенные ниже уровня масла, установите на герметик «MasterSIL» ТУ2257-001-46298087-2009.

- Резьбовые поверхности подвижных и крепёжных деталей мембранной насосной головки смажьте смазкой (Приложение 3 Паспорта).

- Произведите регулировку пружины редукционного клапана, обеспечив паспортизированный размер Б**.

- Установите максимальный ход плунжера и проверьте правильность сборки агрегата вращением вручную за полумуфту. Движение механизма редуктора и плунжера должно быть плавным без стука и заеданий.

- Изношенные детали агрегата, подлежащие замене во время ремонта, закажите, руководствуясь рисунками и таблицей запасных частей, приведёнными в Паспорте.

- Настройку подпиточного клапана производить по п. 5.10.8 руководства по эксплуатации и рис. 4 Паспорта вашего агрегата. После сборки подпиточного клапана зафиксировать его положение гайкой.

При ремонте агрегатов, эксплуатируемых на опасных производственных объектах, допускается применение запасных частей, изготовленных только ООО «ЗДТ «Ареопаг».

Источник