Тех ремонт каретки дт 75

Основные дефекты: износ опорных катков; потеря герметичности уплотнений смазки; износ осей качания, втулок, подшипников и поломка рессорных пружин.

Разборка (сборка) кареток — одна из трудоемких и сложных операций ремонта. В мастерских общего назначения каретки разбирают и собирают на специальных стендах ОПР -1402М.

Рекламные предложения на основе ваших интересов:

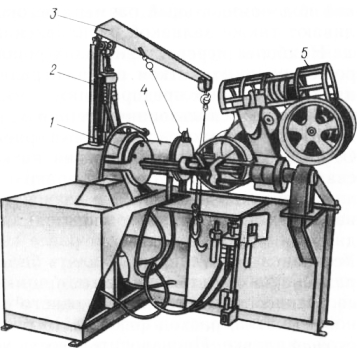

Рис. 1. Стенд ОПР -1402М для „оборки и сборки кареток подвески факторов Т-74 и ДТ-75М:

1 — гайковерт; 2 — гидроцилиндр; 3 — подъемное устройство; 4 — рабочий цилиндр; 5 — предохранительное ограждение.

На станине стенда установлены электродвигатель мощностью 7,5 кВт, масляный насос типа НШ-32, привод насоса и гайковерта и распределитель с двумя рукоятками: для управления гидроцилиндром подъемного устройства и для управления рабочим цилиндром. При помощи под-емного устройства поднимают каретку на стенд или снимают ее со стенда и устанавливают рабочий цилиндр под необходимым углом по отношению к столу стенда.

Электродвигатель снабжен реверсивным магнитным пускателем, нажатием его кнопок сообщают левое или правое вращение валу двигателя.

Стенд укомплектован набором различных приспособлений для механизации следующих трудоемких разборочно-сборочных операций: отвертывания и завертывания гаек катков, спрессовки и напрессовки опорных катков, выпрессовки и запрессовки больших и малых втулок балансира, выпрессовки оси качания, спрессовки и напрессовки конических роликоподшипников, снятия и установки пружин.

На специализированных ремонтных предприятиях каретки разбирают на стационарных поточных линиях ОПР -1856, оборудованных гидропрессами и необходимыми механизмами. Двое рабочих полностью разбирают одну каретку за 15… 16 мин.

Восстановление деталей заключается в следующем.

Опорные катки, обычно отлитые из стали 45J1-1, могут иметь следующие дефекты: износ беговой дорожки, трещины в спицах, износ отверстия под ось, износ или повреждение защитного колпака и поверхности лысок под уплотнительное кольцо.

Беговые дорожки опорных катков наплавляют автоматической наплавкой под слоем флюса АН-348А или в среде водяного пара пружинной проволокой II класса до номинального размера и без последующей обработки. Для увеличения производительности применяют оправку, позволяющую закреплять сразу несколько катков.

Наиболее перспективна электрошлаковая наплавка беговых дорожек опорных катков при централизованном их ремонте на специализированных предприятиях. Способ электрошлаковой наплавки основан на использовании теплоты, выделяющейся при прохождении электрического тока через расплавленный шлак. Установка ОКС -7755* для восстановления катков этим способом состоит из сварной станины, механизма вращения шпинделя, механизма подачи проволоки, дозатора флюса и пульта управления. Восстанавливаемый каток зажимают пневмоцилиндром между двумя медными дисками. Диаметр дисков равен номинальному размеру катка. Установка позволяет наплавлять беговую-дорожку до номинального размера за один оборот катка при любой толщине и форме ее износа. Износостойкость наплавленного слоя почти в 2 раза выше, чем нового катка, расход флюса в 10 раз меньше, чем при автоматической наплавке. Производительность установки 30 катков в смену.

Трещины в спицах опорного колеса заваривают электросваркой, используя электроды типа Э42. Изношенное отверстие в ступице обжимают под прессом и прошивают оправкой под номинальный размер оси. Перед обжатием ступицу нагревают в электроиндукторе.

Поврежденный или изношенный колпак срубают, зачищают поверхность лысок и приваривают новый колпак электродом типа Э38.

Ось катка, изготовленная из стали ЗОХГТ , обычно имеет износ посадочных мест под подшипники и опорные катки, износ шпоночных канавок и резьбы. Выбраковывают ось при всех дефектах одновременно, а также при трещинах и изломах.

Посадочные места восстанавливают наплавкой или нанесением пленки эластомера ГЭН -150 (В) с последующей обработкой под нормальный размер.

Шпоночные канавки фрезеруют под увеличенный размер, а если посадочные места наплавляли, то канавки обрабатывают под нормальный размер.

Резьбу восстанавливают нарезанием резьбы меньшего размера или наплавляют и нарезают резьбу нормального размера.

Балансиры, отлитые обычно из стали 45Л-1, могут содержать следующие дефекты: трещины на стенках, износ втулок, посадочных мест под подшипники, отверстий под ось качания, износ и повреждения резьбовых отверстий. Балансиры выбраковывают при изломах, сквозных поперечных трещинах и трещинах, проходящих через посадочные места под подшипники и втулки.

Трещины на стенках балансиров заваривают электросваркой, применяя электроды типа Э42. Предварительно трещины зачищают, снимают фаски с обеих кромок под углом 30…40°, а концы засверливают.

Изношенные втулки под ось качания и цапфу внешнего балансира заменяют новыми.

Отверстие под ось качания внутреннего балансира восстанавливают постановкой втулки. Посадочные места под подшипники обоих балансиров восстанавливают вибродуговой наплавкой, наплавкой в среде углекислого газа или постановкой втулок, а при небольшом износе — формованием отверстия эпоксидным составом.

Сборка и обкатка. Каретки подвески собирают на тех же стендах, на которых их разбирали. При установке стопорного клина оси качания следят, чтобы он плотно входил в отверстие внутреннего балансира, а его плоская поверхность полностью контактировала с плоской поверхностью выреза (лыской) оси качания.

Конические подшипники осей при сборке регулируют следующим образом. В торцы балансира устанавливают два корпуса уплотнения и закрепляют каждый двумя болтами так, чтобы зазоры между корпусами и балансирами были равны с обеих сторон и одинаковы по всей окружности корпусов. Ось опорного катка должна вращаться от руки с заметным сопротивлением, но без осевого зазора. Разница между зазорами должна быть не более 0,5 мм. По размеру зазоров подбирают количество прокладок и в каждый комплект добавляют еще по одной прокладке толщиной 0,2 мм. Толщина набора прокладок с обеих сторон оси не должна отличаться более чем на 0,5 мм. При правильно отрегулированном зазоре в подшипниках ось туго вращается от руки.

Перед окончательной установкой уплотнений и катков проверяют рабочую поверхность малого уплотнительного кольца. Шлифованная поверхность кольца должна плотно прилегать к поверхности поверочной плиты. Допускается неприлегаемость по кольцевой площади шириной не более 3 мм и концентричная по отношению к отверстию.

После окончательной сборки и регулировки каретку обкатывают на специальных стендах.

Источник

Как самостоятельно проверить и правильно отрегулировать каретки ДТ-75?

Проверка и регулировка кареток подвески ДТ-75 является первым этапом проверки и регулировки ходовой части трактора ДТ-75.

В каретках подвески проверьте и отрегулируйте осевое перемещение (люфт) опорных катков в подшипниках. Если каретка ДТ-75 собрано правильно, то в ней не будет радиального биения опорных катков, а осевое перемещение будет составлять 0,2-0,4мм.

При эксплуатации трактора ДТ-75 изнашиваются ролики и кольца конических роликоподшипников. Между ними увеличивается зазор, появляется радиальное биение повышенное осевое перемещение катков. Обязательно проверьте состояние подшипников. Для проверки состояния подшипников каждую партию опорных катков приподнимите над гусеницей ДТ-75 с помощью домкрата (или специального башмака, устанавливаемого под головку балансира каретки).

Радиальное биение и осевое перемещение опорных катков ДТ-75 определяйте с помощью ломика, пропущенного в окно катка. Упирая ломик в балансир, нажимайте им на каток в осевом и радиальном направлениях. Если Вы обнаружите, что величина перемещения катков с осью будет больше установленной, то обязательно отрегулируйте подшипники.

Чтобы отрегулировать подшипники снимите каретку подвески ДТ-75 с цапфы рамы, отверните гайки осей катков, снимите при помощи съемника опорные катки. Затем выверните болты корпусов уплотнения, снимите корпуса и регулировочные прокладки.

Регулировать величину осевого перемещения можно с помощью уменьшения количества регулировочных прокладок поровну с каждой стороны.

После вышеописанных операций установите корпуса уплотнений с оставшимися регулировочными прокладками и затяните болты. Вращая ось катков, проверьте регулировку подшипников. Если они отрегулированы правильно, то ось катков будет поворачиваться в подшипниках туго. После этого добавьте одну прокладку толщиной 0,2 мм, соберите весь узел, убедитесь, что опорные катки ДТ-75 вращаются свободно, без заедания, и, наконец, установите каретку на цапфу рамы.

Помните, что осевое перемещение кареток подвески на цапфах рамы у трактора ДТ-75 не регулируют. Однако периодически необходимо контролировать величину осевого люфта, чтобы определить надежность крепления резьбовых соединений и степень износа трущихся поверхностей деталей крепления кареток ДТ-75. Нормальное осевое перемещение кареток подвески должно находиться в пределах 0,5-2 мм. Если осевое перемещение свыше 2 мм, то уменьшают го величину, устанавливая картонную прокладку толщиной 0,5 мм под крышку (см. рис.1) вместо прокладки толщиной 1,5 мм, устанавливаемой при сборке трактора на заводе.

Если при проведении регулировок Вам приходится открывать заполненные смазкой полости, то необходимо тщательно промыть работающие в смазке детали, очистить их от грязи и проверить состояние деталей уплотнения.

Источник

Устройство, ремонт каретки ДТ-75

На тракторе ДТ-75 применяется эластичная балансирная подвеска, что обеспечивает лучшую плавность хода особенно при работе на повышенных скоростях с навесными сельскохозяйственными орудиями. Подвеска состоит из 4 одинаковых балансирных кареток, установленных на цапфах рамы попарно с каждой стороны трактора ДТ-75.

Каретка подвески ДТ-75- это тележка, состоящая из двух балансиров, внешнего (1) и внутреннего (5). Балансиры шарнирно соединены друг с другом верхними концами при помощи оси качания (10). На нижних концах балансира установлены попарно опорные катки ДТ-75 (4). В верхней части балансиры распираются цилиндрической пружиной- рессорой (3). Один конец рессоры заведен в чашку внешнего балансира, а другой насажен на штырь верхней головки внутреннего балансира.

Для придания прочности балансиры отлиты из стали и имеют замкнутое коробчатое сечение.

Внешний балансир центральным отверстием с запрессованными в него стальными закаленными втулками (17)свободно насаживается на цапфу (18)поперечного бруса рамы.

При таком устройстве кареток ДТ-75 вес корпуса трактора, воспринимаемый опорными катками, уравновешивается упругой силой пружин, сжимаемых верхними головками балансиров. Таким образом, пружины смягчают толчки, передающиеся на корпус трактора ДТ-75 при движении по неровной почве.

Каретка подвески ДТ-75 удерживается от смещения во внешнюю сторону трактора на цапфе рамы кольцевой упорной шайбой (13), прижатой к торцу цапфы сборной цанговой гайкой (14), завернутой во внутреннее резьбовое отверстие цапфы. Кольцевая упорная шайба (2) имеет на внутреннем диаметре, которым она центрируется на выступе цапфы (1), два зуба, плотно входящие в пазы выступа. Поэтому покачивание балансира на цапфе не передается цанговой гайке, что повышает надежность крепления каретки на раме.

Цанговая гайка (5) на резьбовом хвостовике, вворачиваемая в цапфу, имеет сквозную прорезь и внутреннее конусное отверстие, куда входит конусная головка распорного болта (3). Резьбовой конец распорного болта выступает наружу через сквозное гладкое отверстие цанговой гайки для навертывания гайки (7).

Сборка, ремонт каретки ДТ-75

Для сборки, после установки на цапфу упорной шайбы (2) рис.2, заверните цанговую гайку с вставленным в нее распорным болтом в цапфу и затяните до отказа. После этого наверните, затяните до отказа и контрите отгибную шайбу (6) и гайку (7). При затягивании гайки (7) болт конусной головкой распирает резьбовой хвостовик цанговой гайки, не допускает ее самоотвертывания. Чтобы распорный болт не проворачивался, в его конусную головку прессуется штифт (4), упирающийся в момент затяжки в стенку прорези цанговой гайки.

Помните, что во время завертывания цанговой гайки конусная головка распорного болта должна свободно перемещаться в конусном отверстии цанговой гайки. Это необходимо для того, чтобы избежать преждевременного расклинивания. Распорный болт при этом предохраняют от выпадания внутрь цапфы тем, что навертывают на его резьбовой хвостовик гайку (7) на несколько оборотов.

При подтяжке или отвертывании цанговой гайки сначала отпустите и расклините распорный болт. Для этого отогните замковую шайбу (6), отверните гайку (7) на два-три оборота, сдвиньте его внутрь цапфы ударом молотка (через бронзовую наставку) по выступающему концу распорного болта. После этого подтяните или выверните цанговую гайку.

Обслуживание каретки ДТ-75

От перемещения по цапфе внутрь трактора каретка удерживается за счет того, что прикреплена четырьмя болтами к внешнему балансиру (рис. 1) крышкой (12). Торец которой при движении трактора упирается во внешний торец упорной шайбы (13).

Обязательно заполняйте автотракторным маслом центральную полость внешнего балансира, чтобы уменьшить износ трущихся поверхностей цапфы, втулок и деталей осевого крепления.

Масло заливается через отверстие во внешнем балансире, закрываемое пробкой (2). Масло из внутренней полости балансира попадает в отверстие в полой цапфе (18) и заполняет его, затем проникает через прорезь и отверстия на шестиграннике цанговой гайки в полость крышки (12), в которой имеется пробка (15), закрывающая контрольное отверстие. Помните, что при заправке масла это отверстие должно быть открыто для выхода вытесняемого воздуха.

Чтобы внешний балансир не загрязнялся посторонними примесями и не терял смазку, к нему с внутренней стороны каретки ДТ-75 крепится четырьмя болтами корпус уплотнения (20) с запрессованными в него самоподвижным каркасным сальником и войлочным кольцом. Они заключаются в штампованную обойму. Детали уплотнения от выпадения и повреждения защищены внешней обоймой (21), прижатой к корпусу уплотнения (20)крепежными болтами.

Для сохранения полной герметизации масляной центральной полости под фланцы крышки (12) и корпуса (20) установлены прокладки (16), а в расточку на внутреннем конце цапфы запрессована штампованная заглушка (19).

Купить запчасти для ремонта и обслуживания каретки ДТ-75 можете здесь!

Источник

Ремонт кареток подвески тракторов ДТ-75М.

Основные дефекты:износ опорных катков; потеря герметичности уплотнений смазки; износ осей качания, втулок, подшипников и поломка рессорных пружин.

Восстановление деталей. Опорные катки, обычно отлитые из стали 45Л-1, могут иметь следующие дефекты: износ беговой дорожки, трещины в спицах, износ отверстия под ось, износ или повреждение защитного колпака и поверхности лысок под уплотнительное кольцо.

Беговые дорожки опорных катков наплавляют автоматической наплавкой под слоем флюса АН-348А или в среде водяного пара пружинной проволокой II класса до номинального размера и без последующей обработки. Для увеличения производительности применяют оправку, позволяющую закреплять сразу несколько катков. Иногда катки успешно восстанавливают напрессовкой стальных колец с последующей их приваркой с обеих сторон и проточкой под номинальный размер. Беговые дорожки катков восстанавливают также заливкой расплавленным металлом.

Наиболее перспективна электрошлаковая наплавка беговых дорожек опорных катков при централизованном их ремонте на специализированных предприятиях. Способ электрошлаковой наплавки основан на использовании тепла, выделяющегося при прохождении электрического тока через расплавленный шлак.

Трещины в спицах опорного колеса заваривают электросваркой, используя электроды типа Э-42. Изношенное отверстие в ступице обжимают под прессом и прошивают оправкой под номинальный размер оси. Перед обжатием ступицу нагревают в электроиндукторе.

Поврежденный или изношенный колпак срубают, зачищают поверхность лысок и приваривают новый колпак электродом типа Э-34.

Ось катка, изготовленная из стали 30ХГТ, обычно имеет износ посадочных мест под подшипники и опорные катки, износ шпоночных канавок и резьбы. Выбраковывают ось при всех дефектах одновременно, а также при трещинах и изломах.

Посадочные места восстанавливают плазменной наплавкой или нанесением пленки эластомера ГЭН-150(B) с последующей обработкой под нормальный размер.

Шпоночные канавки фрезеруют под увеличенный размер, а если посадочные места наплавляли, то канавки обрабатывают под нормальный размер.

Резьбу восстанавливают нарезанием резьбы меньшего размера или наплавляют и нарезают резьбу нормального размера.

Балансиры, отлитые обычно из стали 45Л-1, могут содержать следующие дефекты: трещины на стенках, износ втулок, посадочных мест под подшипники, отверстий под ось качания, износ и повреждения резьбовых отверстий. Балансиры выбраковывают при изломах, сквозных поперечных трещинах и трещинах,. проходящих через посадочные места под подшипники и втулки.

Трещины на стенках балансиров заваривают электросваркой, применяя электроды ОЗС-6. Предварительно трещины зачищают, снимают фаски с обеих кромок под углом 30. 40°, а концы засверливают.

Изношенные втулки под ось качания и цапфу внешнего балансира заменяют новыми.

Отверстие под ось качания внутреннего балансира восстанавливают постановкой втулки. Посадочные места под подшипники обоих балансиров восстанавливают вибродуговой наплавкой, наплавкой в среде углекислого газа или постановкой втулок, а при небольшом износе — формованием отверстия эпоксидным составом, состоящим из 120 частей (по массе) железного порошка, 100 эпоксидной смолы, 60 портландцемента и 30 частей олигоамида Л19. После нанесения состава формуют соосные отверстия протягиванием оправки, смазанной солидолом, устанавливают балансир в шкаф и отверждают нанесенный состав по режиму: выдержка 1 ч при температуре 50°С, 2 ч при 100°С, 1 ч при 150°С.

Ремонт направляющих и ведущих колес гусеницы.

Основные дефекты направляющих колес, изготовляемых из стали 45Л-1: износ наружной поверхности обода, посадочных мест под подшипники трещины в спицах и ободе, излом бурта обода. Направляющее колесо выбраковывают при изломе бурта обода на длине более 200 мм, при трещинах в двух и более спицах, а также при трещинах на одной спице и в двух и более местах на ободе. В ведущем колесе изнашиваются зубья по толщине и высоте, отверстия под установочные шпильки и болты крепления к ступице. При трещинах и двухстороннем износе зубьев, если их уже восстанавливали, ведущее колесо выбраковывают.

Восстановление колес.Беговые дорожки наружной поверхности ободьев направляющего колеса наплавляют до номинального размера автоматической наплавкой под слоем флюса АН-348А или в среде защитного газа проволокой из стали Нп-30, а торцевую поверхность буртов обода — проволокой из стали У7 или У8.

Посадочные места под подшипники в ступице направляющих колес восстанавливают несколькими способами: наплавляют автоматической сваркой под слоем флюса АН-348А, применяя проволоку Св-0,8, и растачивают под номинальный размер; осталивают с применением местной ванны или формуют отверстия эпоксидным составом таким же, как при восстановлении посадочных мест под подшипники в балансирах каретки, и по такому же режиму отверждают нанесенный состав.

Трещины на спицах зачищают до блеска, с кромок трещины снимают фаски под углом 45° на глубину 4 мм и заваривают электродом ОЗС-6.

Излом бурта на длине менее 200 мм восстанавливают постановкой стальной заплаты толщиной 5. 6 мм и приваркой ее без разделки кромок электродом ОЗС-6.

Ведущие колеса при одностороннем износе зубьев по толщине переставляют с одной стороны трактора на другую. При дальнейшем неравномерном двустороннем износе зубьев изменяется шаг колеса, нарушается нормальное зацепление с полотном гусеницы, и в результате повышается износ зубьев по толщине и высоте, а также износ звеньев гусеницы и других деталей ходовой части.

Восстановление изношенных зубьев ведущих колес — исключительно трудоемкая операция, так как при двустороннем износе масса потерянного метал достигаем 10 кг и более. В небольших мастерских, при крайней необходимости, изношенные зубья колес наплавляют ручной сваркой электродами T-59U шаблону или приваривают к зубьям (также вручную) специально изготовлен накладки.

При централизованном восстановлении на специализированных предприятиях зубья ведущих колес восстанавливают заливкой жидким металлом. Изношенное колесо укладывают в специально подготовленную форму, заливают расплавленным металлом соответствующей марки. Предварительный подогрев кокиля и колеса, а также заливка перегретым металлом обеспечивают надежное сплавление. Перспективен для специализированных предприятий следующий способ. Зубья колес, поступающих в ремонт, изношены неодинаково, поэтому для выравнивания износа их обрезают по специальному копиру на автомате газокислородной резки АСШ-70. Колесо с обрезанными изношенными зубьями укладывают в шаблон и вместо удаленных зубьев автоматической наплавкой под слоем флюса АН-348А по точно такому же копиру приваривают секторы, изготовленные штамповкой или литьем. Восстановленное таким способом колесо по качеству не уступает новому, а по стоимости в 2 раза с лишним дешевле. Производительность установки 35. 40 ведущих колес в смену. Приваривают секторы только с одной стороны.

Ремонт гусениц.

Основные дефекты гусениц: износ пальцев, втулок, отверстий под болты крепления башмаков, износ почвозацепов, отверстий проушин и беговой дорожки звеньев.

Пальцы выбраковывают при износе, выходящем за пределы допускаемого. Звенья выбраковывают при трещинах и изломах.

Восстановление деталей гусениц. Звенья гусениц большинства тракторов изготавливают из высокомарганцовистой стали Г13, высокоизносостойкой, но плохо поддающейся сварке. Это и определяет выбор способа восстановления звеньев.

Изношенные отверстия проушин звеньев гусениц трактиров класса 3 тс (30 кН) успешно восстанавливают заливкой жидким металлом на специальных установках. На специализированных предприятиях проушины восстанавливают обжатием многосекционными пуансонами. Предварительно звено нагревают в специальном растворе солей до ковочной температуры. Восстановление отверстий проушин звеньев без специального оборудования практически нецелесообразно.

Для восстановления изношенных проушин электронаплавкой рекомендуется универсальная установка У-203. Специальный лежачий электрод АНН-4 вставляют через все отверстия одной стороны звена гусеницы, закрепленного в кантователе установки, и укладывают на изношенную часть отверстий. Возбуждают дугу, и расплавленный металл электрода заполняет изношенную часть отверстий. В установке предусмотрено автоматическое перемещение электрода от одной проушины к другой до конца наплавки всех проушин одной стороны. Затем звено поворачивают на 180° и наплавляют проушины другой стороны.

При этом наплавляется одинаковый слой металла во всех проушинах, и так как зное отверстий в звеньях различен, то затруднена последующая сборка полотна гусеницы. Поэтому перед наплавкой необходима сортировка звеньев по размеру износа отверстий проушин. Несмотря на сравнительную простоту, этот способ не получил широкого применения, так как даже при сортировке звеньев не обеспечивается достаточная соосность отверстий проушин, а обрабатывать их из-за высокой твердости наплавленного слоя нельзя.

Изношенную беговую дорожку и почвозацепы звена наплавляют вручную или автоматической наплавкой под слоем флюса на специальных приспособлениях.

Изношенные отверстия под пальцы и втулки гусениц тракторов типа Т-100М восстанавливают осадкой звеньев кузнечным способом в специальных приспособлениях и потом растачивают под размер, обеспечивающий необходимый натяг при запрессовке пальцев и втулок.

Втулки и пальцы при одностороннем износе поворачивают на 180°, а при двустороннем выбраковывают.

Отверстия в звеньях и башмаках под болты крепления заваривают и по кондуктору сверлят новые отверстия.

Изношенные почвозацепы башмаков наплавляют под слоем флюса в специальных приспособлениях. Для получения необходимой твердости применяют флюс АНК-18 или легированную проволоку и флюс АН-348А.

| «5» | 95% верных ответов в тесте |

| «4» | 85% верных ответов в тесте |

| «3» | 75 % верных ответов |

| «2» | Менее 75% верных ответов в тесте |

| неисправность | причины |

| Вид ТО | Выполняемые работы |

| ЕО | |

| ТО -1 | |

| ТО-2 | |

| СО |

| агрегат | дефект | Способ ремонта |

Выполните тестовые задания

Механизмы двигателя

| вопросы | Варианты ответов |

| При каком техническом обслуживании: 1) регулируют зазор между клапаном и бойком коромысла; 2) проверяют фазы газораспределения; 3) проверяют герметичность камер сгорания; 4) проверяют упругость клапанных пружин? | а) при ЕТО; б) при ТО-1; в) при ТО-2; г) при ТО-3. |

| вопросы | Варианты ответов |

| При каком техническом обслуживании: 1) регулируют зазор между клапаном и бойком коромысла; 2) проверяют фазы газораспределения; 3) проверяют герметичность камер сгорания; 4) проверяют упругость клапанных пружин? | а) при ЕТО; б) при ТО-1; в) при ТО-2; г) при ТО-3. |

| вопросы | Варианты ответов |

| При каком техническом обслуживании: 1) регулируют зазор между клапаном и бойком коромысла; 2) проверяют фазы газораспределения; 3) проверяют герметичность камер сгорания; 4) проверяют упругость клапанных пружин? | а) при ЕТО; б) при ТО-1; в) при ТО-2; г) при ТО-3. |

| вопросы | Варианты ответов |

| Какое влияние на работу дизельного двигателя оказывает износ: 1) поршневых колец; 2) мест посадки поршневого пальца в бобышке; 3) шатунных шеек коленчатого вала; 4) маслосъемных колец; | а) увеличивается зазор в сопряжении палец — бобышка, появляется металлический стук; б) ухудшается компрессия, воздух и отработавшие газы прорываются в картер; в) увеличивается зазор в сопряжении шейка вала — вкладыш подшипника, появляются стуки подшипников; происходит падение давления масла в системе смазки; г) увеличивается нагар компрессионных колец снижается мощность двигателя. |

| вопросы | Варианты ответов |

| Какое влияние на работу газораспределительного механизма оказывает износ: 1) фаски клапана и его седла; 2) кулачков распределительного вала; 3) подшипников распределительного вала; 4) бойка коромысла? | а) нарушаются зазоры в клапанах, изменяются моменты открытия и закрытия клапанов; б) возникает подсасывание воздуха, обедняется рабочая смесь, ухудшается компрессия двигателя; в) нарушаются фазы газораспределения; г) появляется характерный стук, возникает осевое смещение распределительного вала. |

| вопросы | Варианты ответов |

| При каком техническом обслуживании: 1) проверяют состояние двигателя внешним осмотром; 2) прослушивают работу двигателя на разных режимах; 3) проверяют крепление головки цилиндров; 4) проверяют компрессию в цилиндрах двигателя? | а) при ТО-1; б) при ЕТО; в) при ТО-2; г) при ТО-3; д) при СТО; е) по усмотрению тракториста. |

| вопросы | Варианты ответов |

| Какие основные виды работ по кривошипно-шатунному и газораспределительному механизмам включает в себя: 1) ЕТО; 2) ТО-1; 3) ТО-2; 4) ТО-3? | а) промывка полостей всех шатунных шеек, проверка затяжки гаек крепления головки цилиндров, проверка и при необходимости подтяжка крепления шатунных и коренных подшипников коленчатого вала; регулировка зазоров между клапанами и коромыслами двигателя; б) осмотр и вслушивание работы кривошипно-шатунного и газораспределительного механизмов; проверка во время работы трактора цвета выхлопных газов; в) проверка зазоров в деком-пресионном механизме; г) проверка креплений опор двигателя; проверка герметичности соединений головки цилиндров, поддона картера и другие работы. |

| вопросы | Варианты ответов |

| Какие действия должен предпринять механизатор при: 1) постоянных слабых четких ударах в двигателе, напоминающих удары легкого молотка о наковальню; 2) дребезжащем стуке, хорошо прослушиваемом по всей высоте цилиндра и усиливающемся с возрастанием нагрузки; 3) легком металлическом стуке среднего тона под колпаком клапанного механизма; 4) синем дыме из выпускной трубы? | а) вызвать мастера-наладчика для определения и устранения неисправности двигателя; б) отрегулировать зазоры между клапанами и коромыслами; в) направить двигатель в ремонт для замены поршней; г) направить двигатель в ремонт для замены пальцев и втулок верхних головок шатунов; д) провести внешний осмотр двигателя и подтянуть крепления. |

| вопросы | Варианты ответов |

| Какие действия должен предпринять механизатор при: 1) звонком металлическом стуке в верхней части блока цилиндров, хорошо прослушиваемом при изменении частоты вращения коленчатого вала; 2) падении мощности двигателя; 3) сильном металлическом звуке в нижней части блока цилиндров; 4) работе двигателя вразнос? | а) немедленно прекратить подачу топлива, воздуха и включить декомпрессионный механизм, затем выяснить причину; б) немедленно остановить двигатель и отправить его в ремонт; в) проверить компрессию в цилиндрах двигателя; г) направить двигатель в ремонт; д) проверить правильность нагрузки двигателя и при необходимости ее уменьшить. |

| вопросы | Варианты ответов |

| 1. К каким последствиям в работе дизельного двигателя приводит его перегрев? 2. При каком тепловом режиме уменьшается мощность двигателя? 3. При каком тепловом режиме снижается экономичность двигателя? 4. К чему приводит охлаждение двигателя сверх допустимого предела? | а) теряется полезное тепло, топливо плохо испаряется, трудно воспламеняется, медленно горит; б) ухудшаются смазочные свойства масла, и в результате этого повышаются потери мощности на трение, увеличиваются износ деталей и расход масла; в) тепловой режим не влияет на работу двигателя; г) мощность двигателя снижается как при перегреве, так и при его охлаждении сверх допустимого предела; д) экономичность двигателя снижается только при перегреве; е) экономичность двигателя снижается как при перегреве, так и при его охлаждении сверх допустимого предела. |

XIII .

1. К каким последствиям в системе охлаждения двигателя Д-240 может привести ослабление ремня привода вентилятора двигателя?

а) на работе двигателя не отразится;

б) ухудшится работа вентилятора водяного насоса, генератора;

в) снизятся напряжение и сила тока генератора.

2. Что произойдет в системе охлаждения дизельного двигателя при обрыве ремня привода вентилятора?

а) остановится вентилятор;

б) прекратят работу вентилятор, водяной насос, генератор;

в) не будет действовать водяной насос.

3. К каким последствиям может привести появление трещин в уплотнительной шайбе водяного насоса?

а) в работе системы охлаждения существенных изменений не произойдет;

б) из системы охлаждения будет вытекать вода, что приведет к перегреву двигателя;

в) в двигателе появятся металлические стуки.

4. Что произойдет при отложении накипи в системе охлаждения двигателя?

а) ухудшится работа радиатора, может возникнуть перегрев двигателя;

б) в работе системы охлаждения изменений не произойдет;

в) в теплое время года двигатель долго не нагревается.

| вопросы | Варианты ответов |

| Какие основные работы выполняют по системе охлаждения дизельных двигателей Д-240 и А-41: 1) при ЕТО; 2) при ТО-1; 3) при ТО-3; 4) при СТО? | а) выполняют операции предыдущего технического обслуживания; смазывают подшипники водяного насоса, проверяют работу указателя температуры воды и крепление вентилятора; б) проверяют уровень воды в радиаторе; осматривают радиатор, водяной насос и при необходимости устраняют течь воды; регулируют натяжение ремня вентилятора; в) выполняют операции предыдущего технического обслуживания; промывают систему охлаждения, удаляют с помощью специального раствора шлак и накипь; г) выполняют операции очередного технического обслуживания; проверяют работу шторки, термостата, системы обогрева кабины; промывают систему охлаждения. |

1. Что должен предпринять механизатор, если при осмотре двигателя Д-240 он обнаружит расслоение ремня вентилятора?

а) продолжать работу на тракторе;

б) отдать двигатель в ремонт;

в) остановить двигатель, заменить ремень вентилятора.

2. Механизатор обнаружил, что двигатель перегрелся. Что он должен предпринять?

а) остановить трактор на 5 мин, а затем продолжить работу;

б) остановить трактор, установить причину перегрева двигателя, затем продолжить работу;

в) остановить двигатель, установить и устранить причину перегрева двигателя.

3. Что должен предпринять механизатор при обнаружении накипи в системе охлаждения?

а) заполнить систему охлаждения водой и продолжить работу;

б) провести техническое обслуживание системы охлаждения;

в) удалить накипь с помощью накипеудалителя.

4. Как осуществить проверку работы клапана-термостата?

а) долить в систему охлаждения воды, дать проработать двигателю 20. 30 мин на полных оборотах, убедиться в отсутствии перегрева двигателя;

б) снять термостат с двигателя, прокипятить в содовом растворе до удаления накипи, опустить термостат вместе с контрольным термометром в прозрачный сосуд с водой и, нагревая воду электрокипятильником, пронаблюдать за температурой воды и клапаном-термостатом;

в) снять термостат, осмотреть его; убедившись в исправности, поставить на место.

1. По какому признаку можно определить, что масляная центрифуга исправна?

а) после остановки двигателя отсутствует шум ротора центрифуги;

б) после остановки двигателя шум ротора центрифуги продолжается 10. 20 с;

в) после остановки двигателя шум ротора центрифуги продолжается 40. 60 с.

2. Когда механизатор может точно измерить уровень масла в поддоне картера?

а) сразу после остановки двигателя;

б) спустя 15. 30 мин после остановки двигателя;

в) в процессе работы двигателя.

3. При каком техническом обслуживании механизатор заменяет моторное масло в двигателе Д-240?

г) через каждые 480 мото-часов работы.

4. При каком техническом обслуживании рекомендуется проверять уровень масла в картере двигателя?

1. Каким должно быть давление масла в главной масляной магистрали при номинальной частоте вращения коленчатого вала двигателя Д-240?

2. Какой должна быть нормальная температура масла по дистанционному термометру в двигателе А-41?

3. Какова нормальная частота вращения ротора центрифуги двигателя Д-240?

4. В каких случаях масляный радиатор не используется в системе смазки?

а) при возникшей поломке масляного радиатора;

б) при выполнении полевых работ;

в) при низкой температуре в зимнее время года.

1. Что должен предпринять механизатор, если давление масла при нормальной частоте дизельного двигателя ниже 0,1 МПа?

а) продолжить работу на тракторе;

б) остановить двигатель, чтобы выяснить и устранить причины этого явления;

в) остановить двигатель и провести техническое обслуживание смазочной системы.

2. Что должен предпринять механизатор при обнаружении течи масла из смазочной системы двигателя?

а) устранить течь, долить масло в поддон картера двигателя, затем продолжить работу на тракторе;

б) устранить течь масла после окончания работы.

3. Каким должен быть уровень масла в поддоне картера перед пуском двигателя?

а) вблизи верхней метки на масломерной линейке;

б) вблизи нижней метки на масломерной линейке;

в) выше верхней метки на масломерной линейке;

г) ниже нижней метки на масломерной линейке.

4. Что должен предпринять механизатор при понижении давления в смазочной системе?

а) проверить уровень масла в поддоне картера двигателя и долить его до верхней метки масломерной линейки;

б) проверить действие манометра в смазочной системе, в случае поломки заменить исправным;

в) проверить состояние сливного клапана и его пружины, при необходимости промыть в дизельном топливе и отрегулировать давление;

г) выполнить поочередно указанные действия до установления нормального давления в смазочной системе.

1. Как должен поступить механизатор, если пусковой двигатель с жидкостным охлаждением перегревается?

а) продолжать осуществлять пуск двигателя;

б) установить причины перегрева, затем запустить двигатель;

в) проверить правильность установки угла опережения зажигания и при необходимости установить правильно, снять головку цилиндра и удалить нагар с поверхностей деталей в камере сгорания; удалить накипь из системы охлаждения двигателя.

2. В каком варианте ответа наиболее полно указаны причины выхода из строя редуктора пускового двигателя?

а) образовались забоины на зубьях шестерни включения редуктора и венца маховика;

б) шестерня механизма включения выключается преждевременно;

в) нарушились регулировка сцепления редуктора, повысился или понизился уровень масла в редукторе пускового двигателя; образовались забоины на зубьях шестерни включения редуктора и венца маховика.

3. Что должен предпринять механизатор, если стартер не проворачивает коленчатый вал двигателя?

а) повторить пуск дизельного двигателя;

б) проверить степень заряженности аккумуляторной батареи и при необходимости заменить заряженной;

в) выполнить указанные действия, а также проверить чистоту контактов в цепи включения стартера, тягового реле стартера; разобрать стартер, прочистить коллектор и щетки; проверить, нет ли грязи в местах крепления стартера к двигателю.

4. По какой причине пусковой двигатель работает неустойчиво на холостом ходу?

а) увеличено содержание масла в топливе;

б) неисправно магнето;

в) пробуксовывает сцепление редуктора пускового двигателя;

г) засорены топливный жиклер и каналы, нарушена регулировка винта холостого хода.

Система питания

1. Что должен предпринять механизатор при обнаружении подтекания топлива в системе питания дизельного двигателя?

а) продолжать работу на тракторе, убедившись в наличии топлива в баке;

б) остановить трактор, выяснить причину подтекания топлива, устранить неисправность, затем продолжить работу;

в) устранить подтекание топлива при проведении периодического технического обслуживания трактора.

2. При каком техническом обслуживании проверяют уровень масла в корпусах топливного насоса и регулятора?

3. Что должен предпринять механизатор при падении мощности двигателя и отсутствии дымного выпуска отработавших газов?

а) отрегулировать форсунки и топливный насос высокого давления;

б) слить отстой из топливного бака;

в) промыть фильтры грубой и тонкой очистки топлива.

4. Можно ли механизатору в полевых условиях после диагностирования системы питания разбирать топливный насос и форсунки?

в) разборку и регулировку производит квалифицированный специалист в ремонтной мастерской.

| вопросы | Варианты ответов |

| При каком техническом обслуживании: 1) промывают поддон воздухоочистителя и заменяют в нем масло; 2) сливают масло из корпуса регулятора топливного насоса; 3) очищают и промывают фильтр грубой очистки топлива; 4) промывают топливные баки основного и пускового двигателей? | а) при ТО-3; б) при ТО-2; в) при ТО-1; г) при ЕТО |

| вопросы | Варианты ответов |

| При каком техническом обслуживании: 1) проверяют и регулируют в ремонтной мастерской форсунки, топливный насос; 2) промывают корпус и заменяют фильтрующие элементы фильтра тонкой очистки топлива; 3) заливают свежее масло в корпус топливного насоса; 4) проверяют и при необходимости регулируют форсунки на давление начала впрыска? | а) при ЕТО; б) при ТО-1 в) при ТО-2; г) при ТО-3. |

| вопросы | Варианты ответов |

| При каком техническом обслуживании 1) сливают отстой из топливного бака и фильтров грубой и тонкой очистки топлива; 2) подтягивают крепления и проверяют герметичность возду хоочистителя и всасывающих трубопроводов 3) очищают и промывают крышку и фильтр горловины топливного бака; 4) заливают в бак трак тора топливо зимних сортов? | а) при СТО; б) при ЕТО в) при ТО-1; г) при ТО-2; д) при ТО-3. |

1. Что должен предпринять механизатор при падении мощности двигателя трактора, появлении дымного выпуска отработавших газов (коричневый или черный дым), затрудненном пуске?

а) провести капитальный ремонт двигателя;

б) снять топливный насос, провести необходимые регулировки в ремонтной мастерской;

в) проверить приборы системы питания.

2. Какие действия должен предпринять механизатор при попадании воздуха в топливоподающую систему?

а) продолжать пуск двигателя;

б) удалить воздух из топливоподающей системы;

в) удалить воздух из топливоподающей системы и заполнить ее топливом.

3. Что является основной причиной ненормальной работы топливного насоса?

а) пропуск топлива через фильтрующий элемент;

б) значительные стуки при работе двигателя;

в) износ плунжерной пары

4. По каким причинам изменяется момент на чала подачи топлива насосом высокого давления

а) засорение фильтров тонко и грубой очистки топлива;

б) подтекание топлива в системе питания двигателя;

в) износ плунжерных пар, деталей насоса, нарушение регулировки.

Дата добавления: 2019-01-14 ; просмотров: 1142 ; Мы поможем в написании вашей работы!

Источник