Техническая документация ремонта компрессора

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ

Заместитель председателя Госгортехнадзора СССР В.А.Рябов 1 сентября 1987 г.

Заместитель министра нефтеперерабатывающей и нефтехимической промышленности СССР Ю.М.Сиваков 2 сентября 1987 г.

Настоящие общие технические условия (УО) разработаны институтом ВНИКТИнефтехимоборудования на основе действующих нормативных документов, руководящих материалов ведущих проектных и научно-исследовательских институтов, рекомендаций заводов и фирм-изготовителей и опыта эксплуатации и ремонта центробежных компрессоров предприятий отрасли.

Общие технические условия разработали А.Е.Фолиянц, Н.В.Мартынов, А.С.Булыгин, Г.И.Билько, Р.А.Суворова, А.М.Хаймович, М.П.Ламонова, Т.Б.Власенко.

Замечания и предложения по настоящим УО направлять по адресу: 400085, Волгоград, проспект Ленина, 98б.

ВВЕДЕНИЕ

Настоящие общие технические условия (УО) устанавливают основные требования при ремонте центробежных компрессоров и распространяются на газовые, холодильные и воздушные компрессоры и нагнетатели с конечным давлением до 35 МПа (350 кгс/см ) отечественного и импортного производства.

Наряду с нормативно-технической документацией заводов и фирм-изготовителей, проектных организаций и действующих на предприятии нормативных документов, УО являются основным документом при составлении предприятиями инструкций по эксплуатации и ремонту центробежных компрессоров.

Общие технические условия являются обязательными для исполнения на всех предприятиях Миннефтехимпрома СССР.

С вводом в действие настоящих УО отменяются для предприятий Миннефтехимпрома СССР «Основные технические условия на ремонт центробежных компрессоров предприятий азотной промышленности».

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Нормы межремонтных периодов компрессоров, содержание работ при ремонтах, трудовые затраты, планирование ремонтов и их документация устанавливаются положениями о ППР, действующими в подотраслях Миннефтехимпрома СССР.

1.2. Подготовка компрессора к ремонту и его ремонт производятся в соответствии с действующими на предприятиях правилами и нормами по технике безопасности.

1.3. Сдача и приемка компрессора из капитального ремонта производится по актам в соответствии с положениями о ППР подотраслей Миннефтехимпрома СССР.

1.4. К разборке центробежного компрессорного агрегата приступать после остывания корпусов ниже 70 °С, а агрегата с турбоприводом — после выключения валоповоротного устройства турбины.

1.5. Все сопрягаемые детали, взаимное положение которых может быть изменено в процессе ремонта, должны быть промаркированы и иметь метки для установки их на прежнее место и в прежнее положение. Особое внимание следует обращать на установку колодок опорных и упорных подшипников, элементов масляных уплотнений, крышек корпусов, удерживающих и разводных колец, фиксирующих штифтов, проставок, коронок и обойм соединительных муфт, а также шпилек, болтов и гаек, работающих в тяжелых условиях. Вновь устанавливаемые детали также должны быть замаркированы.

1.6. Все открывающиеся при разборке полости, каналы, патрубки и отверстия, в том числе внутри нижней половины корпуса, должны защищаться от загрязнений и попаданий посторонних предметов путем обвязывания пленкой, установки заглушек и пробок.

1.7. При выполнении ремонтных работ необходимо соблюдать осторожность и принимать меры по защите от повреждения сопрягаемых поверхностей деталей.

1.8. Все резиновые кольца, манжеты и жгуты перед сборкой подлежат замене, при установке в пазы их следует обильно смазать консистентной смазкой ЦИАТИМ-221 ГОСТ 9433-60* или смазкой, рекомендованной изготовителем компрессора.

* На территории Российской Федерации документ не действует. Действует ГОСТ 9433-80. — Примечание изготовителя базы данных.

1.9. Перед сборкой все внутренние полости, поверхности и детали тщательно очищаются, протираются и продуваются сжатым воздухом.

1.10. При сборке резьба шпилек, болтов и гаек, работающих при температуре свыше 100 °С (до 400 °С), натирается сухим чешуйчатым графитом ГОСТ 8295-73 или смазывается пастой ВНИИ НП-232 (с дисульфидом молибдена) ГОСТ 14068-79, а при температуре до 100 °С смазывается консистентной смазкой ЦИАТИМ-221 или смазкой, рекомендованной изготовителем компрессора.

1.11. Присоединение трубопроводов к компрессору должно выполняться в соответствии с проектом и указаниями завода-изготовителя.

1.12. В процессе выполнения ремонта необходимо заполнять ремонтный формуляр, образец которого дан в приложении 4.

Если в документации завода-изготовителя имеется формуляр, существенно не отличающийся от предлагаемого, допускается использовать этот формуляр с дополнением отсутствующих разделов.

1.13. Если к ремонту компрессора не предъявляется других требований, кроме изложенных в настоящих УО, допускается не составлять технические условия на ремонт этого компрессора.

1.14. Основные технические данные отдельных марок центробежных компрессоров даны в приложении 1, которое не ограничивает применение настоящих УО для других марок компрессоров.

2. ПОРЯДОК РАЗБОРКИ КОМПРЕССОРА

2.1. Перед остановкой компрессора необходимо замерить и записать в формуляр величины вибрации корпусов подшипников или валов компрессора, привода и редуктора.

Сразу после остановки рекомендуется проверить индикаторами центровку агрегата привод-редуктор-компрессор в горячем состоянии.

Порядок разборки компрессора определяется инструкциями завода-изготовителя, а при отсутствии таких указаний производится в указанной ниже последовательности.

2.2. Для разборки корпусов необходимо:

отсоединить при необходимости трубопроводы подвода и отвода газа и масла;

снять термопары опорных подшипников;

демонтировать кожухи полумуфт;

проверить осевой разбег промежуточных валов с помощью индикатора часового типа;

отсоединить промежуточные валы, снять зубчатые обоймы;

проверить соосность роторов турбины и компрессоров по расточкам под концевые уплотнения вала.

Результаты занести в формуляр.

2.3. Демонтировать при необходимости компрессор с опорных плит, для чего:

отвернуть гайки крепления лап корпуса;

поднять компрессор мостовым краном;

убрать шпонки из-под корпуса;

установить компрессор на подставки с учетом удобства проведения ремонтных работ.

2.4. Для снятия при необходимости зубчатых втулок с вала:

отвернуть стопорные винты и стопорные гайки;

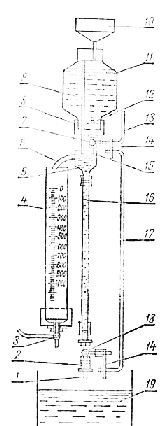

установить стягивающее приспособление, например, типа, изображенного на рис.2.1;

снять зубчатую втулку;

Рис.2.1. Приспособление для съема зубчатых втулок и диска упорного подшипника:

1 — диск; 2 — диск упорного подшипника; 3 — полукольца; 4 — вал ротора; 5 — прокладки; 6 — шпильки стяжные

Полумуфты, насаженные без шпонок (гидравлически), демонтировать, как это указано в п.3.8.7.

2.5. Снять крышки и разобрать опорные (опорно-упорные) подшипники, замерить в них зазоры и натяг крышек. Разобрать концевое уплотнение.

2.6. Проверить зазоры в лабиринтных уплотнениях.

При проверке описанным ниже способом определяется минимальный радиальный зазор в точеных лабиринтных уплотнениях, показанных на рис.3.27, тип III статорные.

Вначале проверить зазор в концевых лабиринтных уплотнениях в верхней половине корпуса, для чего:

демонтировать верхние половины опорных (опорно-упорных) подшипников;

установить магнитные стойки с индикаторами часового типа на корпусе на обоих концах вала;

настроить индикаторы ГОСТ 577-68 с натягом 1,5-2,0 мм и установить их в нулевое положение (рис.2.2).

Рис.2.2. Проверка зазоров в концевых лабиринтных уплотнениях:

1 — индикатор; 2 — лабиринты; 3 — вал ротора; 4 — корпус опорного подшипника; 5 — рычаг

С помощью рычагов из дерева, установленных под концы вала ротора, одновременно приподнять ротор до соприкосновения гребней с концевыми лабиринтными втулками и зафиксировать отклонение стрелок индикаторов, которые покажут величину верхнего зазора в концевых лабиринтных уплотнениях вала.

Аналогично замеряется нижний зазор, для чего:

приподнять ротор на 0,05-0,1 мм, замеряя высоту подъема индикатором;

выкатить нижние половины вкладышей подшипников, повернув их на 180° вокруг оси;

осторожно опустить ротор на точеные лабиринты и зафиксировать отклонение стрелок индикатора, которое покажет величину нижнего зазора.

Для проверки радиальных зазоров в межступенчатых точеных лабиринтных уплотнениях необходимо выполнить следующее:

демонтировать концевые лабиринтные уплотнения после снятия верхней половины корпуса;

проверить величины радиальных зазоров в лабиринтных уплотнениях по описанной выше методике.

Зазоры в зачеканенных лабиринтных уплотнениях, во избежание смятия гребней, проверяют длинными щупами или по свинцовым оттискам.

2.7. Демонтировать отдельный упорный подшипник, для чего:

предварительно установив нижний вкладыш опорного подшипника, замерить индикатором осевой зазор в упорном подшипнике по разбегу ротора, и результаты занести в формуляр;

выкатить нижний вкладыш опорного подшипника;

снять крышку упорного подшипника;

снять верхнюю половину корпуса подшипника и выкатить нижнюю половину;

при необходимости снять колодки с верхней и нижней половины подшипника.

2.8. Снять при помощи крана верхнюю половину корпуса компрессора с горизонтальным разъемом, предварительно отвернув крепежные гайки. Для облегчения отворачивания гайки можно смочить керосином. Если не удается отвернуть гайку, её можно подогреть газовой горелкой до 200-300 °С. После отворачивания гаек снять контрольные шпильки, установить направляющие колонки, смазать их маслом, отделить верхнюю половину корпуса от нижней с помощью отжимных болтов, вынуть конические штифты.

Крышку поднимать с помощью траверсы с тальрепами, позволяющими контролировать подъем в горизонтальном положении. Подъем осуществлять медленно, постоянно следить за горизонтальным положением крышки, замеряя расстояние между фланцами разъема по углам, не допускать задевания диафрагм за рабочие колеса. Крышку уложить на деревянные брусья.

2.9. Для компрессоров с вертикальным разъемом корпуса установить на крышке корпуса рым-болт, зацепить его тросом, затем отвернуть гайки крышки и с помощью упорных винтов демонтировать её. Вторую крышку демонтировать аналогично.

Снять шпильки с корпуса.

Закрепить приспособление для извлечения и вталкивания внутреннего корпуса, например, типа, изображенного на рис.2.3. Постепенно закручивая натяжные гайки, извлечь внутренний корпус из наружного. Как правило, внутренний корпус можно извлечь только в одну сторону.

Источник

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Технология ремонта любого оборудования состоит из нескольких этапов: очистки и промывки оборудования, разборки на сборочные единицы и детали, маркировки сопряженных деталей, очистки и промывки деталей, дефектации деталей, их ремонта или изготовления новых, сборки сборочных единиц и оборудования, обкатки и испытания оборудования, окраски, сушки и сдачи оборудования в эксплуатацию.

Операции по очистке, мойке, разборке и сборке соединений являются общими для многих этапов процесса ремонта.

Основные этапы ремонта поршневых компрессоров. Технологический процесс ремонта поршневых компрессоров определяется стандартом предприятия или техническими условиями на ремонт (CP или КР в зависимости от вида ремонта) и состоит из следующих основных этапов, различающихся в некоторых моментах в зависимости от типа компрессора или особенностей его конструкции.

1. Отключение компрессора от технологической схемы и подготовка к ремонту. Освобождение от хладагента, постановка заглушек на трубопроводах. Продувка вскрываемых полостей компрессоров и аппаратов воздухом. Обесточивание и разборка привода.

2. Вскрытие компрессора для измерения зазоров в сопряжениях компрессора, характеризующих его состояние после определенной наработки пробега и сравнения их с последними данными, записанными в формуляре. Измерение зазоров в коренных подшипниках между поршнем и цилиндром, в параллелях крейцкопфа, замер линейного мертвого пространства, расхождения щек коленчатого вала и других величин, необходимых для анализа состояния износа машины.

3. Измерение зазоров в сопряжениях проводят в процессе полной разборки компрессора на сборочные единицы и детали. При разборке блок-картерных машин сначала демонтируют или отсоединяют трубопроводы хладагента, воды, маслопроводы, фильтры, щиты и пульт управления, блокировки и элементы автоматики. Затем снимают крышки цилиндров, нагнетательные клапаны, буферные пружины, ложные крышки и всасывающие клапаны (у прямоточных компрессоров для этого вал поворачивают так, чтобы поршни вставали в положение ВМТ). Разбирают нижний шатунный подшипник и вынимают шатунно-поршневую группу. Затем съемником снимают маховик или шкив, разбирают сальник, снимают крышки картера, маслонасос, вынимают коленчатый вал. Каждую сборочную единицу разбирают на детали.

Крейцкопфные машины разбирают примерно в таком же порядке: снимают крышки, клапаны, заднюю крышку цилиндра и крышки параллелей крейцкопфа. Отсоединяют шток от крейцкопфа, вынимают поршень со штоком. Далее разбирают сальники, кривошипные подшипники шатунов, вынимают шатуны, крейцкопфы, снимают элементы системы смазки, снимают коренные подшипники, вынимают коленчатый вал, отсоединяют цилиндры от корпуса.

4. Очистка или мойка и сушка деталей.

5. Дефектация деталей с определением степени износа, необходимости восстановительного ремонта, перехода к ремонтным размерам или замены деталей новыми.

6. Испытание корпусных деталей: гидроиспытания корпуса раздельно по полостям всасывания и нагнетания, цилиндров в крейцкопфных компрессорах, полостей водяного охлаждения.

7. Ремонт коленчатого вала с перешлифовкой шеек, промывкой масляных каналов, поверочной статической балансировкой.

8. Ремонт вкладышей коренных подшипников или замена подшипников качения.

9. Ремонт поршней и шатунов с заменой поршневых колец, вкладышей и втулок. Проверка массы деталей и сборка шатунно-поршневой группы.

10. Ремонт цилиндра или перегильзовка блока. В машинах старых выпусков — привалка цилиндра (блока цилиндров) к корпусу с выверкой соосности.

11. В крейцкопфных компрессорах — перешлифовка штока, переборка и подгонка сальника, ремонт крейцкопфа и подгонка его направляющих, замена пальца, выверка соосности штока в сборе с крейцкопфом оси цилиндра.

12. Переборка и ремонт всасывающих, нагнетательных клапанов.

13. Ремонт маслонасоса, лубрикатора, очистка и ревизия фильтров, замена фильтрующих элементов.

14. Ремонт запорной, регулирующей и предохранительной арматуры.

15. Рем.онт системы защиты и элементов автоматики.

16. Ревизия и ремонт электродвигателя и пусковой аппаратуры.

17. Сборка компрессора из отремонтированных деталей собранных сборочных единиц. Ремонт компрессора ведется одной бригадой, но ряд работ выполняется звеньями этой бригады параллельно.

18. Обкатка компрессора на холостом ходу, без клапанов, затем с плапанами, на воздухе. Проводится на стенде или на фундаменте в зависимости от условий ремонта.

19. Сборка трубопроводной обвязки с заменой всех прокладок и опрес-довка трубопроводов по системам для испытания плотности соединений и проверки качества ремонта и надежности работы арматуры (часть трубопроводов- масла и воды монтируются ранее, до холостой обкатки).

20. Обкатка компрессора на хладагенте (на стенде или фундаменте).

21. Проведение испытаний (на стенде или в составе установки).

22. Сдача компрессора в эксплуатацию. При агрегатном (стендовом) методе, ремонта и испытаний цех централизованного ремонта сдает компрессор для монтажа или в резерв (обменный фонд для агрегатного ремонта).

Очистка и промывка деталей. Необходимым условием подготовки деталей к дефектации и ремонту является очистка и промывка, которые служат показателем культуры производства и часто определяют качество операций, проводимых при ревизии, обмерах, дефектоскопии и ремонте.

В процессе разборки детали также маркируют или клеймят для обозначения их взаимного положения и места в сборочной единице или комплексе. Обязательному клеймению подлежат все невзаимозаменяемые детали и детали с индивидуальной сборочной подгонкой, хорошо приработавшиеся и не выработавшие ресурса детали, которые могут проработать еще один межремонтный период. Маркировку выполняют кернами, стальными клеймами и краской на поверхности смежных деталей так, чтобы при сборке обозначения были расположены рядом и хорошо видны.

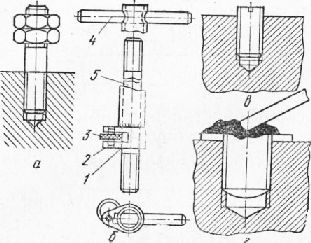

При затруднениях в отвинчивании узлы с резьбовыми соединениями в неответственных местах (по причине коррозии резьбы) отмачивают в керосине, слегка нагревают или ударяют слесарным молотком, не повреждая резьбы. Шпильки вывинчивают и завинчивают специальными ключами или с помощью двух законтренных гаек (рис. 1). Каждую гайку разобранного резьбового соединения прогоняют по резьбе, чтобы убедиться в том, что при сборочных работах можно будет обеспечить необходимую затяжку. Проверяют, чтобы плоскости гаек и шляпок болтов были строго перпендикулярны их оси и плотно прилегали к деталям (при сборке проверяют щупом). После затяжки гайки на шпильке или болте должно оставаться не менее двух ниток резьбы. Шпильки должны при затяжке заклиниваться в теле детали имеющимся сбегом резьбы. Кромки отверстий в теле деталей должны быть раззенкованы во избежание вспучивания поверхности детали в месте прилегания при заклинивании резьбы. Плоскости шайб должны быть строго параллельны. Гайки затягивают в определенной последовательности (рис. 2) вначале на треть, затем на две трети усилия и только после этого затягивают окончательно. Длина рычага при затяжке не должна быть больше 12-15 средних диаметров резьбы. Предельное напряжение в шпильке не должно превышать половины предела текучести материала (из расчета физических усилий среднего человека). При сборке ответственных соединений пользуются тарированными ключами.

В случае заедания гаек и при забоинах и вмятинах на резьбе ее прогоняют сопряженной деталью, а при больших повреждениях подправляют метчиком или плашкой. Смятые грани запиликают или наплавляют с последующей обработкой. При изгибе стержня болта проводят правку в мягких прокладках винтовым прессом или в тисках. При износе, срыве или смятии резьбы на болтах и валах нарезают резьбу следующего меньшего размера по стандарту; при дефектах резьбы в корпусе — большего. В этом случае изготовляют соответствующую гайку или шпильку, иногда ступенчатую. В некоторых случаях прибегают к рассверливание корпуса с постановкой пробок на резьбе. Пробку стопорят штифтом или винтом и нарезают в ней резьбу необходимого размера. При смятии или выкрашивании рабочих поверхностей шпонки изготавливают новую шпонку с припуском 0,1-0,15 мм для подгонки опиливанием или по краске шабрением. При износе шпоночного паза прорезают новый под углом 90 — 120° к старому, который заваривают. Иногда прибегают к расширению поврежденного паза и изготовлению ступенчатой шпонки, если паз в сопрягаемой детали не требует расширения.

При ослаблении заклепочных соединений заклепки подтягивают и обжимают. Головки неисправных заклепок срубают. Из отверстий заклепки выбивают бородком или высверливают. Поврежденные отверстия под заклепки рассверливают или развертывают под заклепки увеличенного размера.

При демонтаже неисправных подшипников качения необходимо помнить, что все дефектные подшипники подлежат нижняя часть цилиндра, в вертикальных и V-образных — по образующей цилиндра в плоскости, перпендикулярной оси вала. Истирающее действие поршневых колец увеличивается по мере движения поршня к верхней мертвой точке (рис. 3, а) и в случае ухудшения смазки.

В результате попадания в цилиндр твердых предметов: окалины, песка, обломков пластин клапанов или заклинивания поршня — появляются риски, задиры и наблюдается наволакивание металла на зеркало. Причиной заклинивания поршня могут быть: недостаточный тепловой зазор в замке поршневого кольца по канавке, отсутствие смазки, повышение температуры сжатия, недостаточный первоначальный зазор в замке между поршнем и цилиндром, перекос поршня относительно оси цилиндра.

Ремонт цилиндров. Характерными дефектами цилиндров являются отклонение от цилиндричности (овальность, конусность), увеличение диаметра цилиндра из-за механического износа, повреждения рабочей поверхности цилиндра (зеркала), а также повреждения уплотнительных поверхностей и резьбовых отверстий в блоке цилиндров.

Увеличение диаметра определяют как разность наибольшего диаметра в месте износа цилиндра и номинального диаметра, овальность — как разность диаметров в одном и том же сечении, конусность — как разность диаметров, расположенных в одной плоскости вдоль оси цилиндра, но взятых в двух сечениях.

Овальность и конусность обусловлены неравномерным усилием шатуна (в бескрейцкопфных компрессорах), направленным под углом к оси цилиндра, а также увеличением давления поршневых колец на цилиндр по мере движения поршня к верхней мертвой точке (см. рис. 3, а). При дефектации проверяют неплоскостность привалочных поверхностей, состояние уплотнительных поверхностей гнезд клапанов и состояние водяных полостей (наличие накипи). Особое внимание обращают на состояние рабочей поверхности цилиндра (зеркала цилиндра). Измерения цилиндра проводят в трех поясах: в средней части и на расстоянии 20 мм от краев цилиндра или его гильзы штих-массом или индикаторным нутромером (рис. 4, а). Во время измерений штихмасс слегка покачивают и записывают наименьшее значение. Следует учитывать то, что индикатор показывает отклонение от установленного размера.

Допускают увеличение диаметра цилиндра до 0,2-0,3 мм на 100 мм диаметра. При этом проверяют, чтобы зазор между поршнем и цилиндром не превышал более чем в 2-3 раза первоначальный (номинальный) размер. В случае превышения предельных норм износа цилиндры и гильзы растачивают под следующий ремонтный размер. При ремонте цилиндров некоторых типов компрессоров малых холодильных машин устанавливают до б групп селекции.

Предельные значения овальности и конусности указывают в технических условиях на ремонт. Они не должны превышать половины допуска на износ, а при расточке или изготовлении — наибольшего значения допуска по квалитету для системы отверстия.

Неглубокие риски (до 0,1 мм), небольшие задиры и другие дефекты на зеркале цилиндра устраняют зачисткой шабером, напильником, наждачным полотном на лекальной колодке, подогнанной под кривизну цилиндра, и корундовым камнем. Глубокие риски разделывают крейцмейсселем с последующей заплавкой баббитом.

Возможны случаи появления трещин в стенках водяной рубашки, причиной которых является замерзание воды в рубашке.

Трещины в водяных рубашках обычно обнаруживают в процессе эксплуатации. При подозрении на трещину в водяной рубашке проводят гидравлическую опрессовку (давлением не более 0,4 МПа) в течение 5 мин, причем предполагаемые места появления трещин очищают от краски и грунтовки до металлического блеска.

Появление трещин во фланце крепления цилиндра к блоку компрессора возможно из-за неравномерной затяжки гаек крепления или перенапряжений в металле из-за нарушения температурного режима во время работы компрессора.

Повреждения торцевых поверхностей, сопрягаемых с ложной крышкой, исправляют путем зачистки, заплавки баббитом и притирки торца. Протачивание торца допускают только в случае возможности соблюдения номинальной линейной величины мертвого пространства. Трещины в перемычках между клапанными гнездами в блоках цилиндров, в цилиндрах и в водяных рубашках устраняют сваркой с последующей термообработкой для снятия внутренних напряжений и испытанием давлением по нормам завода-изготовителя. Трещины в водяной рубашке также паяют латунью или заделывают эпоксидными смолами с постановкой заплат из стеклоткани.

При растачивании или изготовлении новых гильз и цилиндров овальность и конусность не должны превышать половины допуска на диаметр; неперпендикулярность оси привалочным плоскостям — 0,02 мм на 100 мм длины; шероховатость зеркала Ra 0,63-1,25 мкм при диаметре 150 мм и выше; шероховатость поверхностей, сопрягаемых с клапанной доской и с цилиндрическими поверхностями блок-картера — Ra 1,25 мкм, сопрягаемых с литой крышкой — а0,16 (после притирки). Материалом отливок служат модифицированные чугуны СЧ21 и СЧ24. Твердость зеркала цилиндра составляет НВ 170-240, а при термообработке НВ 320-380.

Вновь изготовленные втулки подвергают гидравлическому испытанию на прочность (на давление, соответствующее требованиям завода-изготовителя). Потение металла при испытании не допускается. Необходимо иметь в виду, что чистовая обработка внутренней поверхности гильзы до номинального размера проводится до запрессовки, что значительно упрощает выполнение доводочных операций. Гильзы сопрягают с блок-картером по скользящей посадке, а не по посадкам с натягом, так как в результате нагрева гильзы при работе возникают напряжения. Непараллельность осей цилиндрических посадочных поверхностей к оси гильзы не должна превышать 0,02 мм на 100 мм длины.

Для повышения точности обработки и уменьшения шероховатости применяют доводочную операцию — хонингование на специальном станке абразивными брусками. Конструкция хонинговального станка обеспечивает прижим брусков по диаметру обрабатываемого цилиндра и сообщает им одновременно вращательное движение по зеркалу цилиндра и равномерное возвратно-поступательное движение по образующим цилиндра. Хонингование обеспечивает снижение шероховатости зеркала цилиндра до Ra 0,40 мкм, что требуется для средних и крупных компрессоров, а при чистовом хонинговании для цилиндров малых машин до Ra 0,2-0,1 мкм.

Размеры брусков выбирают в зависимости от диаметра цилиндра. Материал брусков — чаще всего карбид кремния на керамической связке зернистостью 6-8 для предварительного и 3-4 для чистового хонингования. Хонингование можно проводить и на вертикально-сверлильном станке с выполнением возвратно-поступательного движения головки вручную. Во избежание вдавливания частиц абразива в зеркало цилиндра при хонинговании обеспечивают обильную подачу охлаждающе-смазочной жидкости. При обработке цилиндров бруски должны примерно на 1 /3 выходить за зеркало цилиндра. Окружная скорость брусков при хонинговании должна быть в пределах 60- 70 м/мин; скорость подачи 15-20 м/мин. При обнаружении коробления или других повреждений поверхности подвергают шабрению и притирке. Равномерность прилегания крышек к корпусу или цилиндру проверяют щупом при полностью затянутых шпильках. Проверяют также состояние резьбы на гайках и шпильках.

При каждом осмотре и ремонте проверяют состояние полостей цилиндра и очищают их от нагара, накипи и следов коррозии.

Очистку водяных полостей-от отложений солей (накипи) производят химическими методами с учетом характера отложений. Карбонатные отложения очищают 10%ным раствором соляной кислоты с добавками ингибиторов. Раствор заливают в очищаемые полости и выдерживают там в течение 3 ч. Контроль за интенсивностью прохождения реакции проводят по выделению пузырьков диоксида углерода в верхней части. После очистки раствор сливают, полость промывают водой, а затем пассивируют. Сульфатные и силикатные отложения удаляют нагретыми до 60-80 °С щелочными растворами. Продолжительность обработки до 20 ч. Шлам после обработки удаляют водой. В качестве реагента используют 10%-ный раствор каустической соды или 3-5 %-ный раствор тринатрийфосфата.

Ремонт поршней. При износе поршня уменьшается его диаметр, появляются отклонения от цилиндричности (овальность и конусность), трещины, задиры и риски на рабочих поверхностях поршня, увеличиваются размеры канавок для поршневых колец, увеличивается и искажается форма отверстий в бобышках для поршневых пальцев в тронковых поршнях, повреждаются приваленные поверхности в дисковых.

Для контроля износа щупом при снятых поршневых кольцах измеряют зазоры между поршнем и цилиндром в верхней и нижней мертвых точках. Разность заморенных зазоров не должна превышать 0,05-0,07 мм.

Ремонт дисковых поршней. При разборке горизонтальных компрессоров для выемки дисковых поршней используют резьбовые отверстия на внешней стороне, куда ввинчивают приспособление. При дефектации и ремонте дисковых поршней оппозитных компрессоров проверяют соосность цилиндрической рабочей поверхности поршня с поверхностью отверстия для штока (радиальное биение при эксплуатации не должно превышать 0,05 мм), неперпендикулярность торцевых опорных поверхностей штока (не более 0,02 мм на 100 мм длины отверстия), биение торцевых поверхностей канавок под поршневые кольца, полноту контакта баббитовой опоры с зеркалом цилиндра.

Износ баббитовой опоры определяют осмотром (выкрашивание, задиры и трещины), обстукиванием деревянным молотком (при отставании заливки появляется дребезжащий звук) и измерением диаметра поршня и зазора в паре поршень — цилиндр. Зазор в паре поршень — цилиндр измеряют в вертикальной и горизонтальной плоскостях в крайних положениях поршня с обеих его сторон. Данные измерений записывают в виде таблицы и сравнивают с номинальными и с данными предыдущих измерений при ремонте или осмотре. На практике прибегают к следующим ориентировочным показателям износа баббитовой заливки: не более трети выступающей части, или исходя из расчета 0,15 мм на 100 мм диаметра. При осмотре обращают внимание на полноту контакта баббитовой опоры с зеркалом цилиндра.

Износ канавок под поршневые кольца происходит по торцевым поверхностям и определяется при помощи калибров или щупом и визуально по наличию светлых пятен. Износу подвержены главным образом нижние торцевые поверхности, причем наибольший износ наблюдается в верхней канавке. Увеличение износа канавки и поршневого кольца по высоте приводит к увеличению осевого зазора в кольце и повышенному уносу масла к (см. рис. 76,6). Допускают увеличение осевого зазора в сопряжении поршневая канавка — кольцо не более чем в 1 5 раза по отношению к номинальному. Измерения износа ведут не менее чем в четырех местах (по оси коленчатого вала и перпендикулярно к ней). Допустим износ поршневых канавок в пределах 10% ширины канавки. При большем износе поршни бракуют. Канавки на поршне протачивают под поршневые кольца с увеличенной высотой. Биение торцов канавок не должно превышать поля допуска посадки.

Износ поверхностей, сопрягаемых со штоком и гайкой крепления, происходит при недостаточной затяжке или отвинчивании гайки или вследствие деформации штока при перегрузках. На притертых поверхностях появляются светлые пятна. Свидетельством начинающегося износа могут служить осевой зазор (люфт) поршня на штоке и легкость отвинчивания гайки на штоке. Повреждения устраняют притиркой с проверкой плотности прилегания уплотнительных поверхностей по истиранию нанесенных на них карандашных линий.

При перезаливке баббитовой опоры поршня пользуются кокильным приспособлением или проводят наплавку баббита с прутка. Очищенный и обезжиренный поршень закрепляют на оправке, выполненной из стальной трубы и пропущенной через отверстие для штока. Концы оправки устанавливают на опорах, что позволяет поворачивать поршень вокруг его оси. Затем равномерно разогревают поршень газовыми горелками до температуры расплавления полуды и размягчения баббита, стряхивая и счищая последний. Расчистив пазы стальной щеткой и смочив их флюсом, лудят поверхность припоем ПОС-ЗО, растирая его в пазах щеткой. Затем собирают приспособление для заливки, закрепляя стяжной стальной лентой (рис. 5). При наплавке баббита с прутка поршень слегка поворачивают для наплапления слоя отдельными участками, необходимо, чтобы баббит переполнял паз, но удерживался силами поверхностного натяжения. Эта операция требует определенного опыта.

При токарной обработке дисковых поршней за базу берут цилиндрическую поверхность отверстия для штока. Поршень закрепляют в станке на оправке, пропущенной через отверстие для штока, и до обработки выверяют на радиальное и осевое биение. Баббит обрабатывают за три операции: обдирочное точение, уплотнение роликом и чистовое точение (Ra 1,6 мкм). Кромки заливки скашивают для создания масляного клина при работе поршня. Дисковые поршни обычно изготавливают из чугуна СЧ21, и шероховатость при обработке цилиндрических поверхностей не должна превышать Ra 1,6 мкм.

Ремонт тронковых поршней. Тронковые поршни работают в более сложных условиях, чем дисковые. Они играют роль крейцкопфа, испытывают повышенные нагрузки по сравнению с дисковыми, должны обладать достаточной прочностью и жесткостью, минимальной массой. Тронковые поршни изготовляют из чугунов СЧ 18, СЧ 21 и СЧ 24, автоматной стали А12 и алюминиевых сплавов АЛ10В.

Износ поверхности тронкового поршня происходит главным образом в тронковой части в плоскости, перпендикулярной оси коленчатого вала. Измерения для определения увеличения диаметра, появления овальности и конусности выполняют вдоль оси вала и перпендикулярно к ней в трех сечениях по высоте: на 2-б мм выше верхнего уплотнительного кольца, по оси отверстия для поршневого пальца и на 2-3 мм выше нижнего маслосъемного кольца. Допускают износ поршня 0,1-0,15 мм на 100 мм диаметра при диаметрах цилиндра до 150 мм и 0,2-0,3 мм при диаметрах цилиндра 150 мм и выше, при этом зазор в паре поршень — цилиндр не должен превышать трехкратной величины первоначального, а овальность и конусность — поля допуска посадки.

При износе отверстий в бобышках поршня зазор в сопряжении поршень — поршневой палец увеличивается и в компрессоре появляется характерный стук. Износ отверстий измеряют в средней части бобышки в вертикальной и горизонтальной плоскостях.

При дефектации отверстий в бобышке поршня для поршневого пальца допускают увеличение зазора не более чем на 0,001 от первоначального при условии замены пальца для обеспечения требуемой посадки.

Отверстия при ремонте растачивают и ставят поршневой палец большего ремонтного размера. В алюминиевых поршнях со втулками изношенную втулку впрессовывают, запрессовывают новую и развертывают ее до номинального размера.

Износ поясков всасывающего клапана на теле прямоточного поршня происходит от ударов пластин и от попадания на уплотнительные поверхности твердых частиц — окалины, продуктов механического износа. При восстановлении поврежденных поверхностей притиркой или проточкой необходимо также изменять размеры сопряженных деталей для сохранения неизменными высоты подъема клапанных пластин и линейного мертвого пространства. Срыв и забоины резьбы в отверстиях не допускаются. Риски, натиры и забоины зачищают шабером и абразивным полотном.

В многоцилиндровых компрессорах при ремонте проверяют, чтобы массы поршней различались не более чем на 5% (при массе поршня до 100 кг).

При токарной обработке тронковых поршней в качестве базы для проверки и обработки наружной цилиндрической поверхности берут внутреннюю цилиндрическую поверхность нижней части («юбки») поршня или гнезда под клапан. Основной базой для проверки и обработки отверстий для поршневого пальца служат торец юбки и основная цилиндрическая поверхность поршня.

Шероховатость обработки цилиндрической поверхности поршня не должна превышать Ra 0,40-0,16 мкм для малых и Ra 0,80 мкм для средних компрессоров, поверхности в бобышках под палец не более Ra 0,40 мкм, боковых поверхностей канавок под уплотнительные кольца — Ra 1,6 мкм. Твердость поверхности составляет для чугунных поршней НВ 170-240, для алюминиевых — НВ 85 (рис. 6).

Тонкое растачивание отверстий ведут в приспособлениях с обязательной последующей проверкой перпендикулярности осей пальца и поршня.

Ремонт поршневых пальцев. Износ поршневых пальцев определяют визуально — трещины, сколы, риски, выкрашивание демонтируемого слоя, осповидные повреждения, цвета побежалости от нагрева в случае заедания в подшипнике — и измерением диаметра, овальности и конусности. Пальцы с явными дефектами, с шероховатостью поверхности более Ra 0,100 мкм, с износом более 0,05 мм на 10 мм диаметра подлежат замене. Измерения пальцев ведут в вертикальной и горизонтальной плоскостях в четырех сечениях (в середине бобышек и два во втулке шатуна). Допускают уменьшение диаметра пальцев (в мм), предельную величину овальности и конусности Ас (в мм) для компрессоров в зависимости от хода поршня (в мм).

Ремонт и изготовление поршневых колец. Поршневые кольца чрезвычайно разнообразны по конструкции (рис. 7), которая зависит от давления сжатия, рода сжимаемого газа, материала кольца, количества смазки и вида трения.

Основные сведения о поршневых кольцах. Холодильные компрессоры выпускают с чугунными одинарными кольцами прямоугольного сечения или с кольцами из полимерных и графитовых материалов, также одинарными и прямоугольного сечения, с экспандерами- подкладными пружинящими кольцами. В настоящее время современные быстроходные компрессоры выпускают с кольцами из дешевых и технологичных материалов на основе полиамидов с прорезью-замком: прямым, косым или внахлестку. Замок внахлестку на полимерных кольцах несложно изготовлять на Приспособлении.

Величина теплового зазора в замке поршневого кольца зависит от материала кольца и рассчитывается, исходя из необходимости компенсации теплового расширения. Для металлических колец она определяется нормалями. Заводы-изготовители холодильных компрессоров указывают величину теплового зазора в замке в документации. За-зор в замке уплотнительного металлического кольца при установке в цилиндр составляет 0,004 диаметра цилиндра, а отношение высоты кольца к ширине: — от 0,6 до 0,7.

В холодильных компрессорах при разности давлений нагнетания и всасывания не более 2,1 МПа и частоте вращения вала от 8 до 12 с-1 поршни выполняют с четырьмя уплотнительными кольцами, при частоте вращения Свыше 12 до 16 с-‘ — с тремя, а при частоте вращения свыше 16 до 24 с-1 — с двумя. При сборке поршня кольца устанавливают со смещением замка на 120° в смежных кольцах, а при двух уплотнительных кольцах- со смещением на 180°. Однако при работе компрессора кольца могут повернуться вследствие тангенциального действия струи газа при истечении из щели косого замка, и замки могут оказаться расположенными на одной линии. В идеальном случае при хорошем состоянии зеркала цилиндра и поршневого кольца в вертикальных цилиндрах кольцо должно было бы при работе компрессора постепенно вращаться, обеспечивая равномерный износ, хорошую приработку и уплотнение. Однако на практике наблюдается приработка кольца в определенном положении. Поэтому рекомендации по установке колец со смещением замка одно относительно другого, об изменении направления прорези в косых замках в смежных кольцах необходимо выполнять во всех типах машин. Существует много технических решений по фиксации положения замка кольца на поршне, легко осуществимых для колец из пластмасс с эспандерами (например, бурт на кольце, входящий в паз поршневой канавки). Во время разборки компрессора обращают внимание на маркировку приработанных поршневых колец относительно поршня при последующей сборке для сохранения достигнутой плотности поршневого уплотнения и предотвращения повышенного износа колец и цилиндра. Маслосъемное кольцо ставят на поршень с замком, расположенным в плоскости, перпендикулярной оси пальца.

Удельная нагрузка от упругости поршневых колец на зеркало цилиндра не должна превышать 0,15-0,2 МПа. Поршневые кольца изготовляют из серого чугуна СЧ 24 при диаметре до 200 мм и СЧ 21 при диаметре свыше 200 мм, это объясняется тем, что с уменьшением диаметра кольца модуль упругости материала должен быть больше. Наиболее желательна индивидуальная отливка кольца овальной формы; такое кольцо обеспечивает более равномерное давление по периметру и соответственно более плотное прилегание его к зеркалу цилиндра.

В большинстве случаев на заводах чугунные поршневые кольца изготовляют из групповых заготовок — маслот, представляющих собой пустотелые цилиндры центробежной отливки с буртом на одном конце для предотвращения искажения формы при механической обработке. Твердость колец должна быть на 5-10 единиц НВ меньше твердости зеркала цилиндра для обеспечения опережающего износа колец.

Различие в радиальной толщине кольца при этом не должна превышать суммы допусков на обработку наружной и внутренней поверхностей кольца. Непараллельность торцевых поверхностей должна быть в пределах допуска на изготовление. Наружные грани колец делают острыми, с внутренних — снимают фаску или закруглят их, чтобы предотвратить защемление колец в канавках поршня. Упругость кольца в свободном состоянии измеряется на приспособлениях (рис. 9). Токарную обработку чугунных поршневых колец проводят до шероховатости не более Ra 40 мкм для внутренних цилиндрических поверхностей, Ra 1,6-0,80 мкм для наружных цилиндрических поверхностей, Ra 0,80-0,40 мкм для торцевых поверхностей.

Дефектация и ремонт. Судить об изношенности поршневых колец можно по уменьшению производительности компрессора, по внешнему виду кольца (темные пятна на блестящей поверхности свидетельствуют о неплотном прилегании к зеркалу, а блеск на торцевых поверхностях кольца — об износе кольца по высоте), а также путем измерений.

При дефектации путем измерений снятого с поршня кольца проверяют величину теплового зазора, плотность прилегания к цилиндру, упругость кольца, неплоскостность торцевых поверхностей (коробление), разностенность (неравномерность износа кольца по радиальной толщине), величину износа по радиальной толщине и высоте. Все измерения проводят главным образом универсальным инструментом или несложными приспособлениями. Обычно дефектацию поршневых колец после их промывки, осушки и осмотра начинают с измерений высоты и радиальной толщины колец. Износ по высоте проще всего контролировать проходным и непроходным калибром и отбраковкой при износе, превышающем допуск посадки d8. При отбраковке кольца при большом износе но радиальной толщине иногда допускают износ в отдельных местах до одной четверти, но при этом учитывается одновременно ряд других факторов; хорошая приработка кольца к зеркалу цилиндра, равномерность износа (различие радиальной толщины не более 0,3 мм), упругость кольца (допускается потеря упругости до 30%), величина теплового зазора в замке, оценивается возможность работы кольца до предельного износа при работе компрессора до следующего ремонта, при котором возможна замена кольца.

Неплоскостность (коробление) поршневого кольца проверяют щупом на контрольной плите (до 0,04 мм при диаметрах колец до 200 мм и до 0,05 мм при диаметрах колец от 200 до 500 мм).

При проверке плотности прилегания допускается зазор на дуге не более 45°, не более чем в двух местах и не ближе 30° к замку. Плотность прилегания кольца к цилиндру определяет распределение радиального давления на зеркало цилиндра и при нормальной упругости кольца обеспечивает расчетную величину удельного давления. При подготовке к замене изготовленные кольца прокатывают (рис. 83) по канавке вокруг оси поршня, проверяя зазор щупом H9/d8. При недостаточном зазоре торцевые поверхности притирают на плите с пастой ГОИ.

Упругость колец малых компрессоров может быть измерена непосредственно на циферблатных торговых весах, если кольцо закрепить на тарелке весов в таком же положении, как на приспособлении, показанном на рис. 9. Нажимая сверху на кольцо рукой, можно измерить необходимое усилие для смыкания концов кольца в замке.

Кольца снимают и ставят на поршень специальными клещами, но чаще всего с помощью 3-4 металлических пластин толщиной примерно 0,5 мм, ширина которых зависит от диаметра поршня. Подняв концы кольца в замке из канавки, пластины заводят под кольцо и, подняв его из канавки, сдвигают по пластинам к днищу поршня. Надевают поршневые кольца таким же образом. При снятии и надевании колец необходимо проявлять внимательность и не разводить концы кольца широко во избежание его поломки. Особенно осторожно надо обращаться с кольцами из хрупких материалов — чугуна, графита и полимерных композиций на основе графита. При использовании более гибких полимерных материалов при дефектации поршневых колец проверяют сохранение ими эластичности. Так, поршневые кольца из термостабилизированного капрона проверяют на хрупкость во время текущего ремонта, а также при устранении неисправностей, в результате которых могло произойти повышение температуры стенки цилиндра. Кольцо считают пригодным к дальнейшей работе, если оно не ломается при разведении замка на 100-150 мм. Хрупкость в эластичном материале появляется в результате старения полимера, которое ускоряется при повышении температуры. Использование полимеров вместо чугуна резко снизило износ цилиндров и повысило в несколько раз ресурс колец. Так, ресурс колец на компрессорах П110 и П220 составляет 15 тыс. ч.

Изготовление в ремонтных цехах. Технология изготовления заготовок и колец поршневого (и сальникового) уплотнений из неметаллических материалов определяется свойствами материала, товарной формой его выпуска завода-изготовителя и располагаемым оборудованием. Кольца из графитовых материалов, не обладающих эластичностью, изготовляют в виде сегментов. В технологический процесс их изготовления входят следующие операции: расточка и обточка цилиндрической заготовки с припуском, разрезка заготовок на кольца с припуском на шлифовку и притирку, разрезка пакета колец в оправке на сегменты фрезой, шлифовка стыке! сегментов в оправке, расточка и обточка сегментов в оправках до номинальных размеров по цилиндрическим поверхностям, притирка торцевых поверхностей сегментов и проверка размеров по калибрам. Такая технология обеспечивает взаимозаменяемость сегментов и их мелкосерийное производство.

При обработке следят за своевременной и правильной заточкой инструмента, соблюдением режима резания и борьбой с запыленностью помещения.

Использование тупого инструмента приводит к сколу, микротрещинам и перегреву материала. Станок оборудуют местными откосами; токарь надевает респиратор, а материал для уменьшения пыления замасливают. Частота вращения вала при обработке 4-5 с-1, а после предварительного замасливания материала может быть увеличена до 7-8,5 с-1. Точение ведут с малыми подачами за несколько проходов резцами, форма которых позволяет уменьшить вероятность сколов. Притирку проводят с водой во избежание «замасливания» плиты.

Заготовки из листовых материалов изготовляют на сверлильном станке или на приспособлениях (аналогичных приспособлениям для вырезания прокладок).

Кольца из композиций на основе фторопластов вытачивают, как правило, из заготовок в виде втулок. При выборе размеров заготовок учитывают два момента: размеры втулок могут отличаться от указанных в справочнике на величину допуска по техническим условиям на материал; поверхностный слой заготовок необходимо удалять на толщину 0,5-2 мм (в зависимости от материала), а для материала АФГМ — на 3 мм для удаления возможных поверхностных дефектов. С целью экономии материала необходимо продумывать раскрой втулок для получения из них колец разных размеров. Поршневые кольца из АФГ -80 ВС и других графитофторопластов вытачивают из круглой заготовки в виде нарезки отрезным резцом на токарном станке ленты по винтовой линии с шагом, равным высоте поршневого кольца с припуском на ширину резца. Затем Г-образным резцом подрезают заготовку и полученную ленту по проволочному шаблону разрезают на заготовки колец. После срезания ленты первого ряда проводят чистовую обточку заготовки и операции повторяют.

Механическую обработку колец из полимеров выполняют в оправках и приспособлениях, аналогичных применяемым при изготовлении металлических колец.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник