Технические требования к кузовам и их составным частям, принимаемым в ремонт.

1) Принимаемый в ремонт кузов или его составная часть должны быть чистыми снаружи и внутри.

2) В ремонт принимается кузова (автомобили) в комплектности (комплектации) заводов-изготовителей. Допускается отсутствие некоторых составных частей и отдельных кузовных деталей.

3) В ремонт принимаются составные части кузова в сборе с арматурой и без нее.

4) Основанием для отказа в ремонте кузова является:

а) коррозия по местам соединения несущих элементов кузова с панелями пола, исключающая возможность присоединения сваркой деталей или ремонтных вставок;

б) смещение в результате аварии мест крепления передней и задней подвесок с деформацией проемов дверей, капота и крышки багажника;

в) наличие на кузове поврежденных деталей, которые не поставляются заводами в запасные части и не поддаются ремонту существующими методами или изготовлению в условиях СТО;

г) деформация в результате пожара четырех и более проемов салона кузова.

5) Основанием для отказа в ремонте составной части кузова является:

а) коррозия по местам соединения деталей;

б) деформация, не поддающаяся ремонту существующими методами.

В зависимости от степени повреждения, деформации и коррозионного разрушения устанавливаются следующие виды ремонта:

— РЕМОНТ №1 – выправление повреждений в легкодоступных местах (до 20% поверхности);

— РЕМОНТ №2 – выправление повреждений со сваркой или ремонт №1 на поверхности, деформированной до 50%;

— РЕМОНТ №3 – выправление повреждений со вскрытием и сваркой, частичной реставрацией до 30% поверхности;

— РЕМОНТ №4 – устранение, повреждений частичной реставрацией деталей на поверхности свыше 30%.

— РЕМОНТ № 5 – замена поврежденной части детали кузова ремонтной вставкой из номенклатуры запасных частей или изготовленной по чертежам завода-изготовителя.

— РЕМОНТ № 6 – крупноблочный ремонт, предусматривающий замену поврежденных частей кузова блоками деталей от выбракованных кузовов с разметкой, отрезкой, подгонкой, вытяжкой, рихтовкой, сваркой последних.

— Частичная реставрация деталей – это устранение повреждений вытяжкой или правкой с усадкой металла, вырезка участков, не поддающихся ремонту, изготовление ремонтных вставок из выбракованных деталей кузова или листового металла с приданием ему формы восстанавливаемой детали.

— Частичная замена – замена поврежденной части детали кузова ремонтной вставкой (из номенклатуры запасных частей или изготовленной по чертежам заводов-изготовителей);

— Замена – замена поврежденной детали кузова;

— Крупноблочный ремонт – замена поврежденных частей кузова блоками деталей от выбракованных кузовов с разметкой, отрезкой, подгонкой, рихтовкой и сваркой последних.

Для восстановления технического состояния кузова применяют следующие способы ремонта:

1) правка механическим воздействием (рихтовкой, вытяжкой) в холодном состоянии или с применением местного нагрева;

2) ремонт вырезкой разрушенной части детали с изготовлением ремонтной вставки и подгонкой ее по месту;

3) ремонт с использованием бывших в употреблении деталей, или блоков таких деталей, или части детали для замены поврежденного участка из выбракованных аварийных кузовов;

4) ремонт кузова заменой поврежденной части ремонтными вставками, изготовленными из номенклатуры запасных частей завода-изготовителя (частичная замена);

5) ремонт заменой поврежденной детали или блока деталей запасными частями из номенклатуры завода-изготовителя.

6) сварка кузовных элементов в зависимости от конструкции узла, которую выполняют встык, внахлестку или с использованием промежуточной вставки;

7) выравнивание поверхности наполнителями;

8) исправление коррозионного повреждения синтетическими материалами.

Источник

Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, Крепление ДРД на места удаленных панелей, проковку и зачистку рварных швов, окончательную правку и рихтовку поверхностей.

Правка вмятин в холодном состоянии и с нагревом рассмотрена вразд. 12.3. Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями (см. разд. 18.4). Длявыравнивания вмятин в труднодоступных местах применяют инструмент различной формы (рис. 25.2). В отверстие внутренней панеливставляют отогнутый конец оправки и ударами молотка по ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

Рис. 25.2. Набор инструментов для удаления вмятин:

1. 6 — молотки; 7 и 8 — киянки; 9. 16 — оправки (ложки)

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль за процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

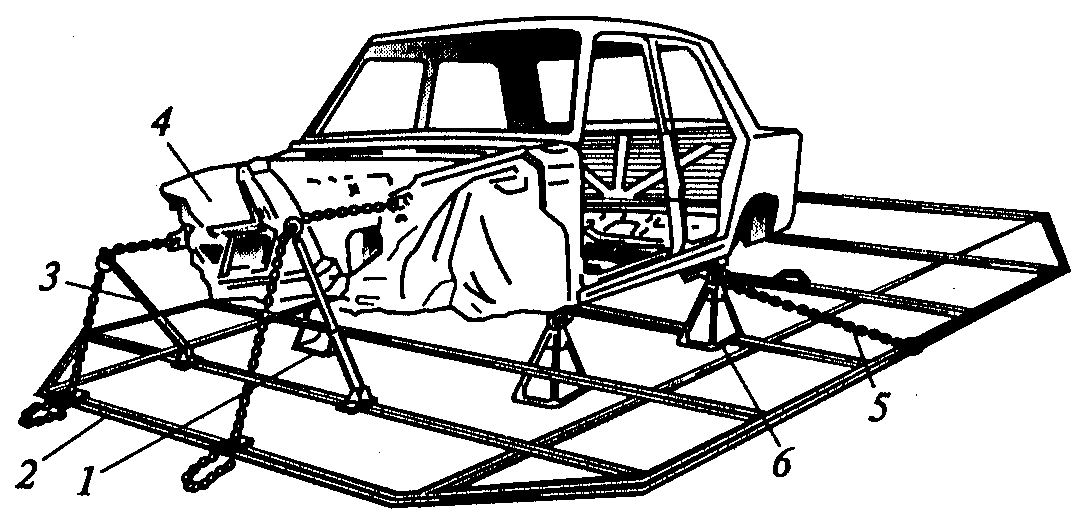

Правку аварийных кузовов и кабин выполняют на стендах (рис. 25.3) с использованием комплекта приспособлений (рис. 25.4). Усилия растяжения и сжатия создают рабочими цилиндрами 1, 3 (см. рис. 25.3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 25.4, б), изгибы (рис. 25.4, в) и перекосы (рис. 25.4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08. 0,1 м/с) по сравнению с газовой резкой (0,02 м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40 А и напряжении 30 В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7 мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5. 2,5 мм, горелками ГСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной 0,5. 1,5 мм) и № 2 (для листов 1,0. 2,5 мм), используя для этого проволоку Св-08 или Св-15 диаметром (0,5h + 1) мм, где h— толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10. 30 мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине. Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После чего деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7. 1,5 мм.

Рис. 25.3. Стенд для правки кузова легкового автомобиля:

1,3 — рабочие цилиндры; 2 — рама; 4 — кузов; 5 — расчалочное приспособление; 6 — подставка

Крепление ремонтной детали на места удаленных панелей к корпусу выполняют дуговой сваркой в среде углекислого газа. Перед приваркой осуществляют их прихватку к корпусу в отдельных точках через 80. 120 мм проволокой диаметром 0,8 мм той же марки, что и для сварки основных швов при силе тока 90. 110 А и напряжении 18. 28 В. Окончательно их приваривают сплошным швом внахлестку с перекрытием краев на 25 мм силой тока 45. 100 А, напряжением 17. 20 В. Расстояние от сопла до поверхности детали — 8. 10 мм, вылет электрода — 10. 12 мм, наклон электрода к вертикали — 18. ..20°.

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Рис. 25.4. Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, виг-использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5 — насос; 6 — двойной захват; 7 — натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 — правильное устройство

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Источник