РЕМОНТ

ЛОКОМОТИВОВ

РЕМОНТ

ЛОКОМОТИВОВ

Надежность и срок службы тепловоза зависит от многих факторов. Сюда можно отнести совершенство самой конструкции, условия эксплуатации, соблюдение технологии производства и, конечно же, своевременное обслуживание локомотива и его ремонт. Если не следить за состоянием локомотива, то даже самый высококлассный экземпляр очень быстро придет в негодность.

Почему так происходит?

Все потому, что в процессе эксплуатации тепловоз подвергается как внешним, так и внутренним воздействиям, которые постепенно изнашивают его и медленно, но верно, приводят в негодность.

Как решить эту проблему?

Все очень просто!

Необходимо проводить ремонт (обслуживание) локомотивов на регулярной основе. Даже если кажется, что все в порядке и ремонт не требуется, не стоит пренебрегать регулярным осмотром. Это поможет не только сократить расходы, связанные с более серьезным ремонтом, но и избежать неприятных ситуаций.

Существуют различные виды ремонта. Одни специализируются на замене или починке деталей, которые подвержены агрессивному износу, другие поднимают с колен даже очень старенькие и заезженные тепловозы. Каждый из этих типов предназначен для определенного периода эксплуатации локомотива. Мы выполняем полный перечень всех ремонтных работ любой сложности. Условно, их можно разделить на 3 типа:

1. Текущий ремонт тепловозов

Он необходим для поддержания (восстановления) исправного состояния локомотива, когда требуется произвести замену или ремонт какого-либо узла или системы. Этот вид, в свою очередь, также подразделяется на 3 категории:

Они различаются между собой по периодичности проведения и объему ремонтных работ.

ТР-1

Выполняется в объеме ТО-3 + включает в себя ряд важных мероприятий (ревизий и проверок) в следующих системах:

· Дизель и вспомогательные системы;

· Ремонт секций тепловоза;

· Электрическое оборудование;

· Гидропередача;

· Ремонт экипажной части тепловоза;

· Тормозное устройство.

— Проводится с периодичностью не реже чем раз в полгода.

— Время, необходимое бригаде, для выполнения всего регламента ТР — 12 часов.

-Можно произвести на территории заказчика.

ТР-2

Более трудоемкий ремонт. Выполняется в объеме ТР-1 с углубленными проверками и контролем критических систем:

· Дизель и вспомогательные системы;

· Электрическое оборудование;

· Гидропередача;

· Экипажная часть;

· Автосцепное и тормозное устройства.

По окончании ТР локомотиваполностью проверяются все жизненно важные системы на предмет работоспособности. Никакие соединения не должны давать течи, генераторы должны функционировать правильно и выдавать правильное напряжение, а аккумуляторы быть заряжены.

После прогрева локомотива производится настройка всех систем до оптимального значения.

— Производится один раз в год.

— Для выполнения всех регламентных работ требуется от 15 до 25 суток.

— Проводится в специальном ремонтном депо.

ТР 3

Самый трудоемкий технический ремонт тепловозовиз ремонтов этого типа. Производится в объеме ТР-2 + углубленно проверяются все системы. В процессе требуется неполная разборка, ремонт тележек тепловозови т.п.

— Проводится не реже одного раза в 36 месяцев.

— Для выполнения всего регламента понадобится от 30 до 45 суток.

— Может выполнить только профессиональная ремонтная бригада в оснащенной необходимым оборудованием мастерской (депо).

Средний ремонт тепловозов

Выполняется при необходимости восстановить работоспособность тепловоза. Как итог – значительное увеличение ресурса локомотива и, при возможности, его модернизация.

— Подразумевает под собой замену неисправных, износившихся агрегатов и узлов.

— Требует углубленной диагностики всего локомотива.

— Выполняется в специализированном депо, на заводе или в мастерской.

— Средний ремонт локомотивапроизводит только квалифицированная бригада.

— Срок — от 30 суток.

— Проводится минимум один раз в 6 лет.

Капитальный ремонт тепловозов

КР выполняется для восстановления старого, отработавшего ресурс, или сильно поврежденного локомотива. После капитального ремонта ресурс тепловоза восстанавливается до практически заводского состояния.

В ходе ремонта тепловоз полностью разбирается и диагностируется, выбраковываются изношенные и неисправные узлы, агрегаты. В итоге весь тепловоз становится как новый и может эксплуатироваться еще много лет.

— Для проведения такого ремонта требуется отправить локомотив на специализированный завод или в частную организацию, занимающуюся КР.

— Проводится раз в 12 лет или при необходимости.

— Работы по восстановлению ресурса занимают от 2 месяцев.

Источник

Текущий ремонт локомотивов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении же отдельных элементов.

Капитальный ремонт — для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов.

Деповской ремонт — для поддержания локомотивов в исправном состоянии между капитальными ремонтами.

Для локомотивов техническое обслуживание и ремонт выполняются в сроки и по нормативам, установленным системой технического обслуживания и ремонта для локомотивов парка ОАО РЖД и другого транспорта.

Техническое обслуживание (ТО) — контроль технического состояния локомотивов, находящихся в сформированных составах и транзитных поездах, а также порожних локомотивов при подготовке их к перевозкам без отцепки от состава или группы локомотивов; выявление неисправностей; выполнение необходимого ремонта:

-текущий ремонт (ТР-1) локомотивов при подготовке к перевозкам с отцепкой от состава или группы локомотивов с подачей на специализированные пути;

-текущий ремонт (ТР-2) с отцепкой от транзитных, прибывших в разборку, а также сформированных составов.

-деповской ремонт (ДР) — для восстановления работоспособности локомотивов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов.

-капитальный ремонт (КР) — для восстановления ресурса локомотивов путем замены или ремонта изношенных и поврежденных узлов деталей, а также их модернизации.

Запрещается досрочная постановка локомотива в плановый вид ремонта, а также с просроченным деповским или капитальным ремонтом.

Разрешается производить отсрочку плановых видов ремонтов локомотивов, обеспечивающих по своему техническому состоянию безопасность движения и сохранность перевозимых грузов на срок до 6 месяцев с обязательной простановкой на локомотиве соответствующих шрифтов.

ТО-1 –техническое обслуживание. Проводится перед каждым отправлением в рейс, а так же ежедневно в пути следования: осмотр и мелкий безотцепочный ремонт. Его производят осмотрщики, ПЭМ, ЛНП, проводники. Эти работники несут ответственность за исправное техническое состояние оборудования локомотивов.

ТО-2 – техническое обслуживание. Проводится перед началом летних и зимних перевозок.

ТО-3 – техническое обслуживание (единая техническая ревизия основных узлов локомотива). Производится через 150 тыс. км пробега, но не позднее 6 месяцев эксплуатации с отцепкой локомотива от состава поезда в пунктах формирования и постановкой трафарета на торце локомотива.

ТР- Текущий ремонт – предназначен для поддержания локомотивов в технически исправном состоянии в период между плановыми ремонтами (деповским и капитальными). Производится по мере надобности с отцепкой локомотива от состава и постановкой его на специализированные ремонтные пути.

Деповской ремонт (ДР) – предназначен для поддержания локомотивов в технически исправном состоянии в период между капитальными ремонтами. Производится в локомотивном депо по пробегу 300 тыс. км, но не позднее 2 лет эксплуатации с постановкой трафарета на торце локомотива.

Капитальный ремонт (КР)– производится на локомотиворемонтных заводах с постановкой трафарета на торце локомотива:

— КР-1 – капитальный ремонт первого объема – через 5 лет эксплуатации;

— КР-2 – капитальный ремонт второго объема – через 20 лет эксплуатации;

— КВР (капитальный восстановительный ремонт)- не ранее, чем через 20 лет эксплуатации.

В технологический процесс ремонта и формирования кузова включено значительное число операций, которые выполняются последовательно и параллельно на специализированных рабочих местах и применяются высокопроизводительное оборудование.

В работе по ремонту кузова принимают участие процессы механизации и автоматизации.

Кузова, поступившие на механический участок, подвергают предварительному осмотру и обмывке, которую проводят в специализированной моечной машине. Далее кузов поступает на инспекторскую площадку, оснащённую стендом, который позволяет вращать колёсную пару в ходе осмотра. Здесь же проводится ультразвуковая и магнитная дефектоскопия дефектоскопом. Выполняются необходимые замеры и определяется объём ремонта.

В ходе ремонта кузовов применяются электросварочные работы. В данном случае происходит нарезание резьбы на оси, наплавление разработанных центровых отверстий осей. После того, как завершается формирование колёсных пар, ремонт и освидетельствование, на торцах оси проставляются знаки маркировки и клейма наносящиеся в пределах контрольной окружности[2].

После того как колёса проходят опробование на сдвиг на правый торец оси, рядом со знаком формирования ставится буква «Ф». Принятая колёсная пара окрашивается масляной краской чёрного цвета либо чёрным лаком и направляется в роликовое отделение.

Если колёсная пара не подкатывается сразу под локомотив, то она консервируется, обмазываются шейки оси солидолом либо техническим вазелином и накрываются защитными деревянными щитками.

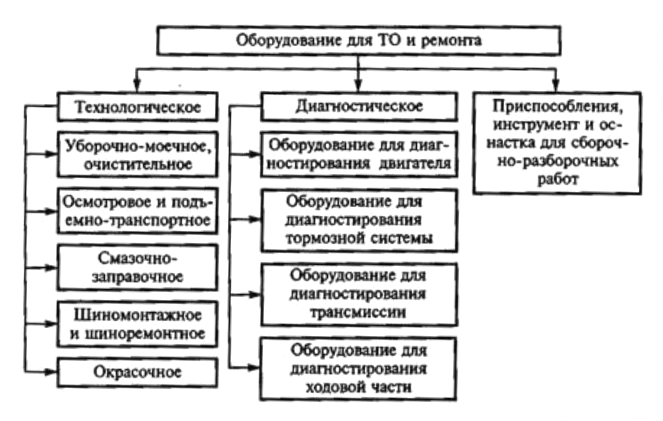

Рисунок 2. Схема оборудования для ТО и ремонта

Таблица 1. Оборудование и его функции

| Наименование | Тип и краткая характеристика оборудования |

| Тали | Для подъема грузов. |

| Мостовой кран | Для подъема и перемещения грузов. |

| Резьбонарезатели | Для нарезания резьбы |

| Моечная машина ММД-12 | Для обмывки колесных пар |

| Гайковерт | Применяют для отвертывания гаек и болтов. На конце рабочего вала крепится торцевой ключ, в который можно вставлять сменную насадку для различных размеров головки болта и гаек. Имеет встроенный редуктор для уменьшения частоты вращения шпинделя по сравнению с частотой вращения ротора. Выпускают электрические и пневматические гайковерты. |

| Скатоопускная канава | Для выкатывания КМБ из-под локомотива |

| Набор гаечных ключей | Для откручивания болтов |

| Дефектоскоп УМД3К (УД2-12,УД2-102) | Для производства магнитного контроля |

| Набор штангенциркулей | Для производства замеров размеров |

| Набор щупов | Для проверки зазоров |

Количество ремонтных бригад в парке отправления и транзитном (ПТО) зависит от количества обрабатываемых поездов, интервалов их прибытия и отправления.

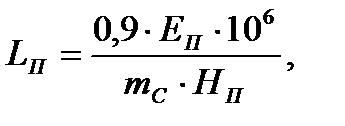

Пробег локомотива между экипировками ограничивается необходимостью пополнения запаса песка. Максимальный пробег локомотива между пунктами набора песка определяем по формуле:

где

Нормы расхода песка зависят от профиля пути, массы состава и серии локомотива. Тип профиля принимаем по расчетному подъему и он равен II , а

а) для грузового движения

б) для пассажирского движения

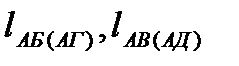

Определяем двойную длину участков обращения БВ и ГД грузовых и пассажирских локомотивов по формуле

где

а) для грузового движения

б) для пассажирского движения

Из расчетов видно, что пробег пассажирских локомотивов больше двойной длины их участка обращения, а пробег грузовых локомотивов меньше двойной длины их участка обращения (1006 км 1960 км). Значит, пункты экипировки мы размещаем на станциях Б и В для грузовых локомотивов, и в пункте оборота станции Г для пассажирских локомотивов и совмещаем в целях экономии экипировку с ПТОЛ в пункте оборота станции Б для грузовых локомотивов и в пункте оборота станции Г для пассажирских локомотивов, что сокращает время простоя локомотивов.

Обслуживание локомотивов локомотивными бригадами принимаем по способу сменной езды, когда локомотив обслуживается любыми свободными, или очередными по графику локомотивными бригадами по мере окончания их отдыха.

Выбираем кольцевой способ обслуживания поездов локомотивами для пассажирского, т.е. когда экипировка и ТО-2 организовываются на станциях оборотных депо без захода локомотивов в основное депо. При кольцевом способе обслуживания поездов сокращается непроизводительное время работы локомотивов и уменьшается потребность в парке локомотивов соответственно примерно на 6-9% по сравнению с плечевым способом обслуживания поездов.

Схема расположения ПТОЛ, экипировки и пунктов оборота локомотивных бригад при кольцевом способе обслуживания поездов локомотивами представлена на рисунке 3.

| А |

| В |

| Б |

| Г |

| Д |

Рисунок 3 – Схема расположения ПТОЛ, экипировки и оборота локомотивных бригад. Условные обозначения:

А – станция основного депо;

Б, В – станции оборотных депо грузовых локомотивов;

Г, Д – станции оборотных депо пассажирских локомотивов.

Дата добавления: 2019-03-09 ; просмотров: 716 ; Мы поможем в написании вашей работы!

Источник