Технологический процесс кузовного ремонта

В соответствии с характером выполняемых работ ремонт кузова автомобиля подразделяют на текущий и капитальный.

Текущий ремонт предусматривает проведение следующих мероприятий:

— замена или восстановление деталей кузова автомобиля (крылья, капот, и т.д.) вследствие повреждения их коррозией или в результате аварии;

— проведение регулировочных работ (замки дверей, капота, и.т.д.).

Капитальный ремонт кузова автомобиля предназначен для восстановления его ресурса на уровень, близкий к новому. При капитальном ремонте кузова автомобиль подвергают полной разборке, с последующим устранением всех его дефектов и покраской. Рассмотрим общую схему работ на участке кузовного ремонта (рисунок 3.6).После мойки кузов подвергают предварительной дефектоскопии, назначение которой выяснить состояние и целесообразность ремонта узлов и деталей, подлежащих обязательному снятию с кузова (стекла, внутренняя обивка и др.).

|

Рисунок 3.6 Общая схема работ на участке кузовного ремонта

После предварительной дефектовки выполняют общую разборку кузова. При общей разборке отсоединяют и снимают все установленные на корпус кузова агрегаты, узлы и детали. Неразобранным остается только корпус кузова. При наружной мойке кузова до его разборки не промываются поверхности, закрытые внутренними панелями, полом кузова (в автобусах), агрегатами и деталями, установленными на кузов. Поэтому после общей разборки и снятия внутренних панелей и пола кузова автобуса внутреннюю поверхность и основание кузова тщательно промывают.

Разобранный и очищенный кузов, а также оперение направляют на участок снятия старой краски; агрегаты и узлы, подлежащие ремонту в других цехах завода или на других предприятиях, направляют на склад хранения агрегатов, ожидающих ремонта; арматуру, обивку и другие узлы и детали кузова, требующие ремонта, — в соответствующие специализированные отделения кузовного цеха. Негодные детали направляют на склад утиля, а годные — на склад годных деталей, а оттуда на комплектовку.

После снятия старой краски кузов подвергают тщательному контролю, при котором выявляют характер повреждений, полученных при его эксплуатации, и детали, исчерпавшие ресурс своей работы, и принимают решение о необходимости и возможности ремонта или замены той или иной детали кузова. Затем кузов поступает на участок ремонта.

На этом этапе проверяется и при необходимости восстанавливается геометрия кузова. Подобные операции осуществляются на стапеле. Здесь с помощью специальных приспособлений устраняются перекосы и искривления кузова, выпрямляются и вытягиваются его деформированные элементы. Контрольные точки у каждой модели автомобилей свои. Они указываются производителем.

Следующим этапом кузовных работ является сварка и рихтовка. Рихтовка представляет собой выравнивание деталей и протяжённых поковок, выправление проката, устранение разного рода искривлений. При этом все зазоры между элементами подгоняются таким образом, чтобы они соответствовали заводским характеристикам.

Далее на рабочий участок наносятся различные шпаклевочные составы, выравнивающие грунты. Они предохранят поверхности от появления ржавчины, улучшат сцепление различных материалов.

После ремонта кузов подвергают предварительной сборке; при этом на кузов навешивают двери, устанавливают панели, оперение и другие детали, подлежащие окраске вместе с кузовом.

Затем кузов окрашивают и собирают окончательно. После точного подбора цветовой гаммы и качественного состава лакокрасочного покрытия производится покраска автомобиля. На этом этапе работ необходимо создать оптимальные условия для выполнения всех процедур. Так, например, нанесение краски производится в специальной камере. Это помогает избежать попадания пыли на окрашиваемую поверхность, следовательно, устранить вероятные дефекты окраски. Сушка также осуществляется в особых камерах. Здесь создается рациональный температурный режим, оптимизируется сила и направление движения воздушных масс. В результате на лакокрасочном покрытии не наблюдается вздутий, отслоений.

В зависимости от характера устраняемых дефектов выполняются контрольно- диагностические, разборочно-сборочные, слесарные, механические, сварочные, малярные работы.

Работы, связанные с контролем размеров, должны проводится на протяжении всего восстановительного процесса, т.к. при сборке отклонения размеров от норм могут привести к возникновению трудностей установки агрегатов на кузов автомобиля.

Дефекты кузовов и кабин

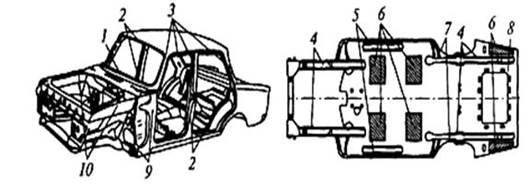

Характерными дефектами деталей кузовов, кабин и оперения (рисунок 3.7) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т.д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Рисунок 3.7 Характерные повреждения цельнометаллического кузова автомобиля:

1 — передний и задний проемы ветровых стекол; 2 — дверные проемы; 3 — стойки под крышу; 4 — передние и задние лонжероны; 5 — левый и правый пороги основания; 6 — днище; 7- левый и правый задние брызговики; 8 — нарушение геометрических размеров; 9 — верх и низ соответственно левого и правого задних брызговиков; 10 — левый и правый передние брызговики.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества вали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т. д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

Пример повреждений кабины представлен на рисунке 3.8

Рисунок 3.8 Характерные повреждения кабины грузового автомобиля

Основные виды повреждений кабин грузовых автомобилей:

1 — разрушение сварочных швов; 2 — разрывы; 3 — вмятины и выпучины;

4 — прогиб и перекосы стоек; 5 — пробоины; 6 — коррозия; 7- трещины.

Рассмотрим типичные неисправности, возникающие при безаварийной эксплуатации кузовов легковых автомобилей, их проявления и способы устранения (таблица 3.1)

Таблица 3.1 Типичные неисправности, возникающие при безаварийной эксплуатации кузова, их проявления и способы устранения

| Внешние проявления неисправностей кузова | Причины неисправности кузова | Способ устранения |

| Темные пятна по всей поверхности кузова | Применение для мойки горячей воды выше 80 | При неудовлетворительном результате полировки, требуется покраска кузова |

| Темные пятна по всей поверхности кузова | Применение бензина или других аналогичных растворителей для чистки кузова | При неудовлетворительном результате полировки, требуется покраска кузова |

| Розовые или светлые пятна хорошо проступающие на светлых поверхностях кузова | Попадание охлаждающей жидкости, воздействие влаги на поверхность кузова, недостаточная вентиляция | Полировка кузова |

| Эмаль потеряла первоначальный блеск | Использование сухого протирочного материала | При неудовлетворительном результате полировки, требуется покраска кузова |

| Эмаль потеряла первоначальный блеск | Применение при мойки веществ реагирующих с лакокрасочным покрытием | При неудовлетворительном результате полировки, требуется покраска кузова |

| В салон проникает вода | Увеличенный зазор между дверью и кузовом | Отрегулировать положение двери |

| В салон проникает вода | Смят металлический каркас уплотнителя двери | Заменить уплотнитель |

| Дверь не запирается на замок | Заедание деталей замка от грязи и пыли | Снять замок и промыть его сборку и отдельные детали, после смазать смазкой |

| Дверь не отпирается внутренней ручкой | Неполный ход тяги от внутренней ручки открывания двери до замка двери | Отрегулировать длину тяги |

| Замок капота не отпирается ручкой из салона | Обрыв тяги | Заменить тягу |

| Капот не запирается замком | Поломка или ослабление пружины замка капота | Заменить пружину замка капота |

| Опускное стекло не фиксируется в заданном положении | Поломка пружинного тормоза стеклоподъемного механизма | Заменить стеклоподъемник |

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Источник

Технологический процесс ремонта кузовов и кабин

Дефекты кузовов и кабин

Характерными дефектами деталей кузовов, кабин и оперения (рис.1.) являются коррозионные повреждения, механические повреждения (вмятины, обломы, разрывы, выпучины и т.д.), нарушение геометрических размеров, трещины, разрушения сварных соединений и др.

Коррозионные разрушения — это основной вид износа металлического кузова и кабин. Здесь имеет место электрохимический тип коррозии, при котором происходит взаимодействие металла с раствором электролита, адсорбируемого из воздуха. Особенно сильно развивается коррозия в труднодоступных для очистки местах, где периодически попадающая в них влага сохраняется длительное время, и, в связи с повышением температуры окружающей среды, происходит интенсификация реакции окисления. Коррозионные разрушения встречаются также в результате контакта стальных деталей с деталями, изготовленными из дюралюминия, пластмассы, влажной древесины и других материалов.

Трещины возникают в результате усталости металла, нарушения технологии обработки металла, применения низкого качества стали, дефектов сборки узлов и деталей, недостаточной прочности конструкции узла, а также в подверженных вибрации местах.

Разрушения сварных соединений происходят в результате некачественной сварки, воздействия коррозии, вибрации и нагрузок при нормальной эксплуатации автомобиля либо в результате аварийных повреждений.

Механические повреждения (вмятины, перекосы, разрывы и т. д.) являются следствием перенапряжения металла в результате ударов и изгибов, а также вследствие непрочного соединения деталей.

Рис.1. Характерные повреждения:

а.) цельнометаллический кузов автомобиля:

1 — передний и задний проемы ветровых стекол; 2 — дверные проемы; 3 — стойки под крышу; 4 — передние и задние лонжероны; 5 — левый и правый пороги основания; 6 — днище; 7- левый и правый задние брызговики; 8 — нарушение геометрических размеров; 9 — верх и низ соответственно левого и правого задних брызговиков; 10 — левый и правый передние брызговики.

б.) кабина грузового автомобиля:

1 — разрушение сварочных швов; 2 — разрывы; 3 — вмятины и выпучины; 4 — прогиб и перекосы стоек; 5 — пробоины; 6 — коррозия; 7- трещины.

Технологический процесс ремонта кузовов и кабин

Технологический процесс ремонта кузовов и кабин в сборе включает разборку, полное или частичное снятие старой краски, дефектовку, ремонт составных частей или их замену, сборку, окраску и контроль качества.

Разборку кузовов и кабин выполняют в два этапа. Это демонтаж всех деталей и сборочных единиц, установленных с внутренней и наружной сторон кузовов и кабин, с последующей разборкой корпуса для ремонта после удаления старого лакокрасочного покрытия и выявления всех его дефектов. Так как в большинстве случаев цельнометаллические корпуса кузовов и кабин являются неразъемными (соединены сваркой), то полную разборку корпуса на панели и детали не производят. Ее выполняют только до такой степени, чтобы имелась возможность произвести дефектацию и при необходимости заменить или отремонтировать элементы корпуса, образующие каркас.

В зависимости от экономической целесообразности ремонта кузовов и кабин применяют различные способы устранения имеющихся на их поверхностях дефектов.

Наибольшую трудоемкость и стоимость ремонта кузовов и кабин составляют работы по устранению дефектов на их цельнометаллических сварных корпусах. Ремонт корпуса кузова, имеющего различные дефекты, предусматривает правку панелей, удаление поврежденных участков корпусов, устранение трещин и разрывов, крепление ДРД на места удаленных панелей, проковку и зачистку старых швов, окончательную правку и рихтовку поверхностей.

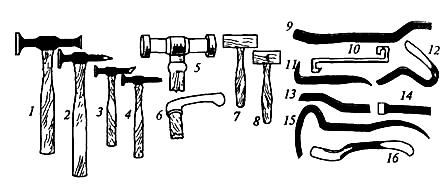

Неровности в панелях выравнивают напылением порошковых пластмасс или эпоксидными композициями. Для выравнивания вмятин в труднодоступных местах применяют Инструмент различной формы (рис.2). В отверстие внутренней панели вставляют отогнутый конец оправки и ударами молотка по ее рукоятке выравнивают помятую поверхность. Для устранения неглубоких пологих вмятин в ней сверлят отверстие диаметром 6 мм, в которое вставляют стержень с изогнутым концом и вытягивают вогнутую часть панели до нормального ее положения. Затем отверстие заделывают припоем или эпоксидной композицией.

Набор инструментов для удаления вмятин:

1. 6 — молотки;7 и 8 — киянки; 9. 16 — оправки (ложки).

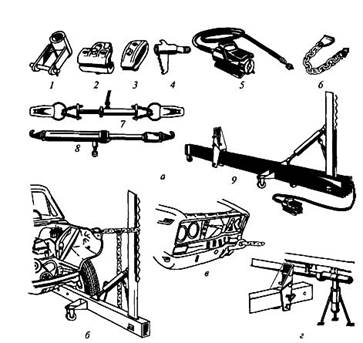

Правка панелей с аварийными повреждениями предусматривает работы по вытягиванию, выравниванию, выдавливанию и выколачиванию деформированных частей кузова или кабины для придания им первоначальной формы и размеров. При выполнении этих операций необходимо, чтобы растягивающее усилие было приложено под тем же углом, под которым была приложена сила, вызвавшая повреждение. Чтобы растяжение было регулируемым, напротив точки приложения растягивающей силы должна быть приложена противодействующая сила. При выполнении этих работ необходим контроль над процессом растяжения, а также за возможными попутными деформациями, вызванными растягивающим усилием.

Правку аварийных кузовов и кабин выполняют на стендах (рис. 3) с использованием комплекта приспособлений (рис. 4). Усилия растяжения и сжатия создают рабочими цилиндрами 1, 3 (рис. 3), в которые жидкость поступает от насоса. Для правки кузов 4 устанавливают на подставки 6, которые закреплены на фундаментной раме 2. На подставки опираются силовые поперечные трубы, которые губками зажимов закрепляют за ребра жесткости порогов кузова. Крепление последнего к раме выполняют расчалочными приспособлениями 5. Предварительной правкой устраняют глубокие вмятины (рис. 4, б), изгибы (рис. 4, в) и перекосы (рис. 4, г). Так как в процессе правки могут образоваться трещины или разрывы, которые в дальнейшем необходимо устранить, правку проводят перед сварочными работами.

Удаление поврежденных участков кузовов и кабин выполняют газовой резкой, электрифицированным фрезерным инструментом или пневматическим резцом. Преимущества пневматического резца — это высокая производительность труда (0,08…0,1 м/с) по сравнению с газовой резкой (0,02м/с) и лучшее качество кромок в местах вырезки. Дефектные участки размечают с помощью шаблонов и мела, а затем удаляют. При удалении дефектных участков кузова или кабины необходимо предохранять корпус от искажений геометрии из-за ослабления его жесткости и под действием собственной массы.

Трещины и разрывы в корпусе кузовов и кабин устраняют полуавтоматической дуговой сваркой в среде углекислого газа или газовой сваркой. При ремонте отдают предпочтение сварке в среде углекислого газа, так как производительность этого процесса и качество сварного шва выше. Сварку осуществляют полуавтоматами, питающимися от источников постоянного тока обратной полярности силой 40А и напряжении 30В, используя для этого электродную проволоку Св-08ГС или Св-08Г2С диаметром 0,7мм. Для ограничения распространения трещины в процессе сварки ее концы необходимо засверлить сверлом диаметром 8 мм.

Газовой сваркой устраняют трещины и разрывы в панелях, изготовленных из листовой стали толщиной 0,5. 2,5мм, горелками ВСМ-53 или ГС-53 с наконечниками № 1 (для листов толщиной в 5. 1,5мм) и № 2 (для листов 1,0. 2,5мм). Для этого используют проволоку Св-08 или Св-15 диаметром (0,5h + 1) мм, где h — толщина свариваемого металла. Чтобы деталь при нагреве не потеряла свою форму, вначале производят сварку в отдельных точках с интервалом 10. 30мм, а затем по мере необходимости отдельные участки проваривают сплошным швом от концов трещины к середине.

Рис.3.Стенд для правки кузова легкового автомобиля:

1,3— рабочие цилиндры;2 — рама; 4 — кузов; 5 — расчалочное приспособление;

Изготовление дополнительной ремонтной детали начинают с правки стального листа, его раскроя и резки заготовок по разметке. После его деталь загибают или формуют на специальном оборудовании, готовые детали обрезают, сверлят, правят и зачищают. Материалом для изготовления ремонтной детали является тонколистовая холоднокатаная малоуглеродистая сталь толщиной 0,7. 1,5мм.

Приспособления для выполнения правки деформированного участка кузова:

а — комплект приспособления для устранения перекосов и перегибов; б, в и г — использование приспособлений при правке; 1 — оправка для вытягивания вогнутых деталей; 2 и 3 — самозакрепляющиеся гидравлические зажимы; 4 — оправка с зубцами для захвата выпрямляемой панели; 5 — насос; 6 — двойной захват; 7 — натяжной цилиндр с вытягивающим устройством; 8 — натяжной цилиндр с захватами; 9 — правильное устройство.

Проковка и зачистка сварных швов необходима для упрочнения места сварки и придания ему требуемого профиля. Ее выполняют пневматическим молотком при помощи комплекта поддержек и бойков. После проковки места сварки зачищают абразивным кругом, установленным в пневматических или электрических переносных машинках.

Окончательная правка и рихтовка панелей кузовов и кабин предназначена для обеспечения точности сборки и удаления мелких вмятин и выпучин, оставшихся на поверхностях. Рихтовку выполняют пневматическим рихтовальным устройством или вручную. Устраняют повреждения сваркой.

Источник