Метод специализированных бригад

Метод специализированных бригад применяется в сравнительно небольших АТП и предусматривает создание бригад, специализирующихся по видам технических воздействий. При организации производства этим методом одна бригада рабочих выполняет ТО-1, вторая ТО-2, третья – текущий ремонт автомобилей, четвертая – ремонтирует в производственных цехах и отделениях агрегаты, снятые с автомобилей централизованно в масштабе всего автотранспортного предприятия или объединения. Специализированные бригады состоят из рабочих различных профессий и квалификации, необходимых для выполнения установленного комплекса работ по данному виду воздействия.

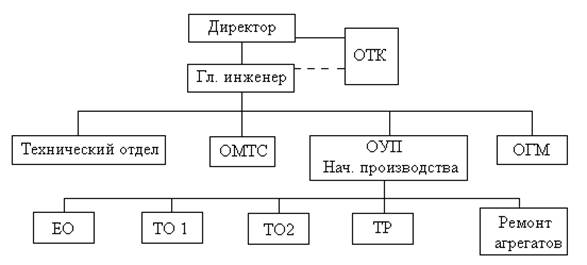

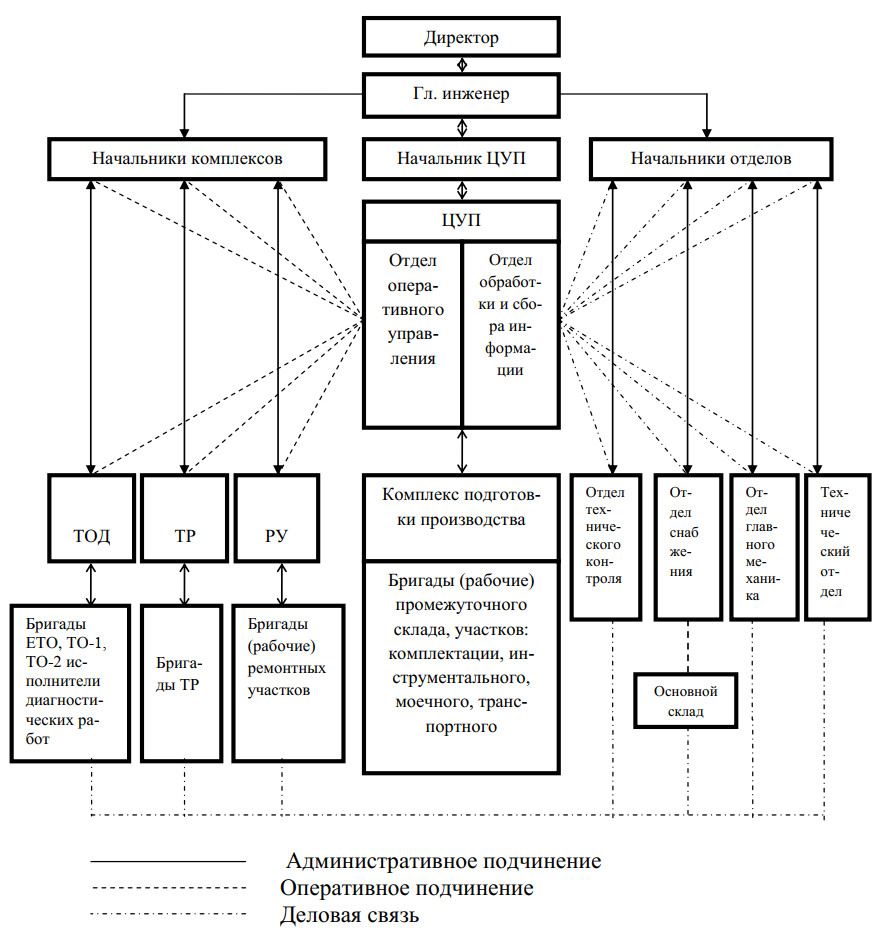

Организационная структура управления при методе специализированных бригад представлена на рис.6.2. При такой организации производственного процесса ТО и ремонта АТС обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учет выполненных воздействий.

Рис.6.2. Метод специализированных бригад

Специализация бригад по видам воздействий способствует повышению производительности труда рабочих. Благодаря централизации в масштабах предприятия производства технических воздействий производственная программа по каждому виду воздействий возрастает и создаются предпосылки для применения поточного метода организации технологического процесса ТО, позволяющего максимально механизировать процесс обслуживания. Кроме того, поточный метод способствует повышению производительности труда и снижению трудоемкости работ, улучшению их качества при более низкой квалификации рабочих за счет их специализации не только по видам воздействий, но и по видам выполняемых работ (операций), лучшему использованию оборудования и производственных площадей, созданию наиболее благоприятных условий труда рабочих.

Основной недостаток метода специализированных бригад заключается в распределении ответственности за неисправность автомобиля и его отдельных агрегатов по многим исполнителям, относящимся к различным бригадам, в результате чего отсутствует персональная ответственность рабочих за надежную работу автомобилей и их агрегатов на линии и техническую готовность парка. Выполнение каждой специализированной бригадой своего комплекса работ без связи с другими бригадами и без анализа причин выхода из строя агрегатов, а также отсутствие материальной заинтересованности в повышении долговечности и эксплуатационной надежности автомобилей приводит к большим технико-экономическим потерям в АТП. При таком разделении производственного процесса ТО и ремонта АТС в АТП в случае преждевременного выхода агрегата или узла из строя практически невозможно установить причину и конкретного виновника, так как один рабочий смазывает агрегат, другой производит по нему крепежные работы, третий регулирует, четвертый ремонтирует его на автомобиле, а пятый ремонтирует агрегат, снятый с автомобиля, в производственном цехе. При этом аналогичные работы различных воздействий выполняют рабочие разных бригад. Вследствие этого автомобили, выходящие из технического обслуживания, имеют большое количество неисправностей, главным образом обусловленных невыполнением обязательных работ.

При появлении неисправности из-за неудовлетворительного выполнения технического обслуживания автомобиль поступает в бригаду текущего ремонта, рабочих и руководство которой не интересуют причины, вызвавшие потребность в ремонте, так как они ни морально, ни материально не отвечают за качество и причины ремонта. Рабочих производственных цехов, которые ремонтируют агрегаты, снятые с автомобиля, также не интересуют причины преждевременного выхода агрегата из строя, так как они не отвечают за величину пробега агрегата на автомобиле после ремонта. Поэтому возникновение ремонта из-за некачественного выполнения технического обслуживания остается скрытым, а последствия неудовлетворительного выполнения технического обслуживания с большими технико-экономическими потерями для АТП устраняются в текущем ремонте.

Непосредственный контроль качества выполнения работ при каждом техническом воздействии неэффективен и нецелесообразен, так как для ТО и ремонта АТС характерно обилие мелких трудно контролируемых работ. Например, чтобы проверить качество выполнения ТО-1 и ТО-2, необходимо повторить более 50% операций.

Другим важным недостатком метода является то, что в крупных предприятиях специализированные бригады настолько разрастаются, что становятся трудно управляемыми, в связи, с чем возникает необходимость в создании нескольких бригад, выполняющих однородные виды технических воздействий. Для улучшения оперативного управления ими нужно создавать дополнительное подразделение, которое объединяло бы бригады, однако это не предусмотрено методом специализированных бригад.

Источник

Метод специализированных бригад

Урок №85

Тема «Организация труда ремонтных рабочих»

Методы организации труда ремонтных рабочих в АТП

Комплексные и специализированные.

Ремонтные бригады.

Комплексные бригады организуются на небольших АТП, имеющих менее 100 ед. подвижного состава, а также в тех случаях, когда на предприятии не хватает производственных помещений и оборудованных рабочих постов. Для повышения ответственности за техническое состояние автомобилей на некоторых АТП создаются крупные комплексные бригады из 25—30 чел., выполняющие все виды технического обслуживания и текущие ремонты автомобилей из закрепленной за ними автоколонны.

Специализированные бригады

На крупных и средних АТП организуются специализированные бригады, выполняющие определенные виды технического обслуживания или ремонта подвижного состава. Наиболее часто специализированные бригады организуются для выполнения ЕО и ТО. При техническом обслуживании ТО-2 в большинстве случаев выполняется определенный объем текущих ремонтов.

В состав бригад по ТО-2 входят слесари, регулировщики, смазчики и электрики. За ними могут также закрепляться рабочие производственно-вспомогательных цехов. В этом случае некоторые контрольно-регулировочные и ремонтные работы могут выполняться со снятием агрегатов, узлов или приборов с автомобиля и направлением их для соответствующих работ в цехи. В специализированных бригадах осуществляется максимальное разделение труда, при котором каждый рабочий выполняет определенные работы

Специализации постов технического обслуживания

Оперативно-постовой метод выполнения ТО-2 на специализированных постах, при котором автомобиль в течение определенного периода времени постепенно проходит специализированные посты и в результате выполняется полный объем работ по ТО-2.

Специализированные бригады по текущему ремонту автомобилей

Большое значение для обеспечения своевременного выпуска автомобилей на линию имеет организация труда специализированных бригад по текущему ремонту автомобилей. Они состоят в основном из слесарей. Иногда к ним прикрепляют рабочих производственно-вспомогательных цехов. Основная задача таких бригад —быстрое устранение неисправностей и поломок автомобилей. Бригады по текущему ремонту должны работать круглосуточно (несколько бригад работает посменно) с наибольшей производительностью труда в ночные часы.

Метод специализированных бригад

Метод специализированных бригад, предусматривающий формирование по признакам специализации и технического воздействия на автомобиль состоит в том, что создаются бригады, на каждую из которых в зависимости от объемов работ планируются определенное количество рабочих необходимых специальностей.

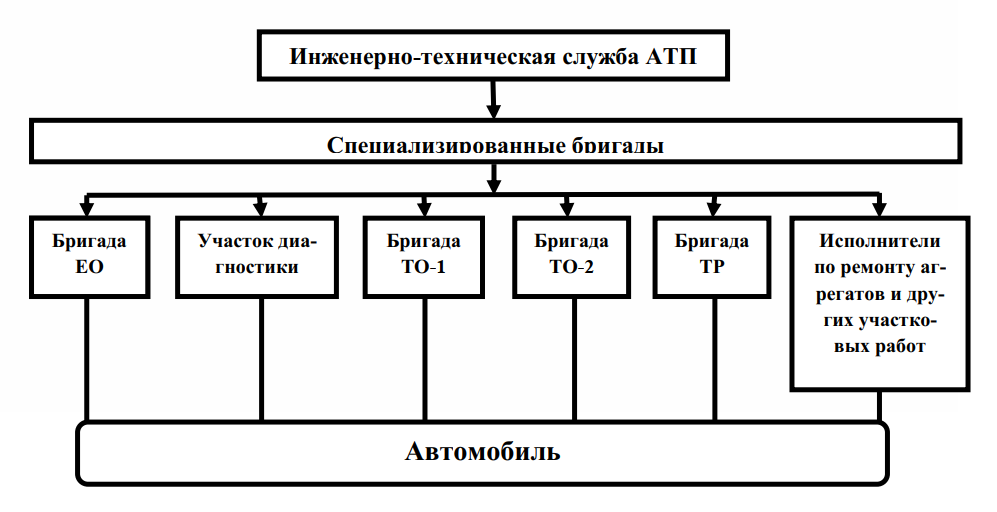

Схема обслуживания подвижного состава методом специализированных бригад

Достоинства специализации бригад

Специализация бригад по видам воздействий —ЕО, ТО-1. ТО-2, диагностирование, ТР, ремонт агрегатов, способствует повышению производительности труда рабочих за счет применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая однородность каждого участка, (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль выполнения тех или иных видов технических воздействий.

Недостатки специализации бригад

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Это приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте

Метод комплексных бригад

Метод комплексных бригад предусматривает формирование по признакам специализации и технического воздействия на автомобиль.

Метод состоит в том, что создаются бригады, на каждую из которых закрепляются подразделения по признаку их предметной специализации, т. е. закрепление за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит ТО-1, ТО-2 и ТР

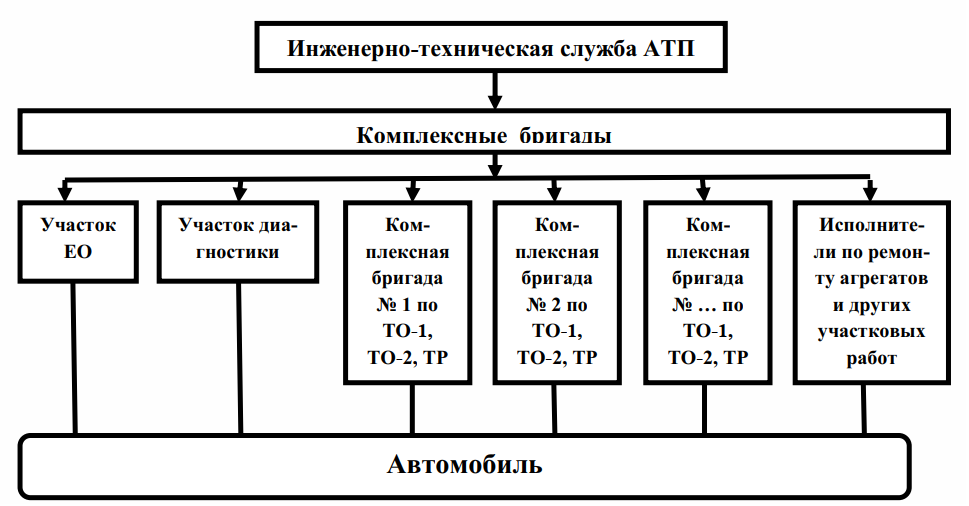

Схема обслуживания подвижного состава методом комплексных бригад

При этом централизованно, как правило, выполняются ЕО, диагностирование и ремонт агрегатов.

Метод комплексных бригад характеризуется тем, что каждое из подразделений (например, автоколонна) крупного АТП имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и ТР закрепленных за ней автомобилей. Централизованно выполняются только ЕО и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей, необходимыми для выполнения закрепленных за бригадой работ.

Существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ по ТО и ТР. Недостатки метода комплексных бригад.

При такой организации недостаточная ответственность за качество ТО, а следовательно, и увеличение объема работ по ТР остаются, как и при специализированных бригадах, но ограничиваются размерами комплексной бригады.

Кроме того, данный метод затрудняет организацию поточного ТО автомобилей.

Материально-технические средства (оборудование, оборотные агрегаты, запасные части, материалы и т. п.) распределяются по бригадам и, следовательно, используются неэффективно. Однако существенным преимуществом этого метода является бригадная ответственность за качество проводимых работ.

Каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т.е. происходит сокращение программы и распыление материальных средств АТП, что усложняет организацию производства технического обслуживания и ремонта автомобилей.

Сложности управления при этом методе объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и регулирования загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой —недогружены, но бригады не заинтересованы во взаимопомощи

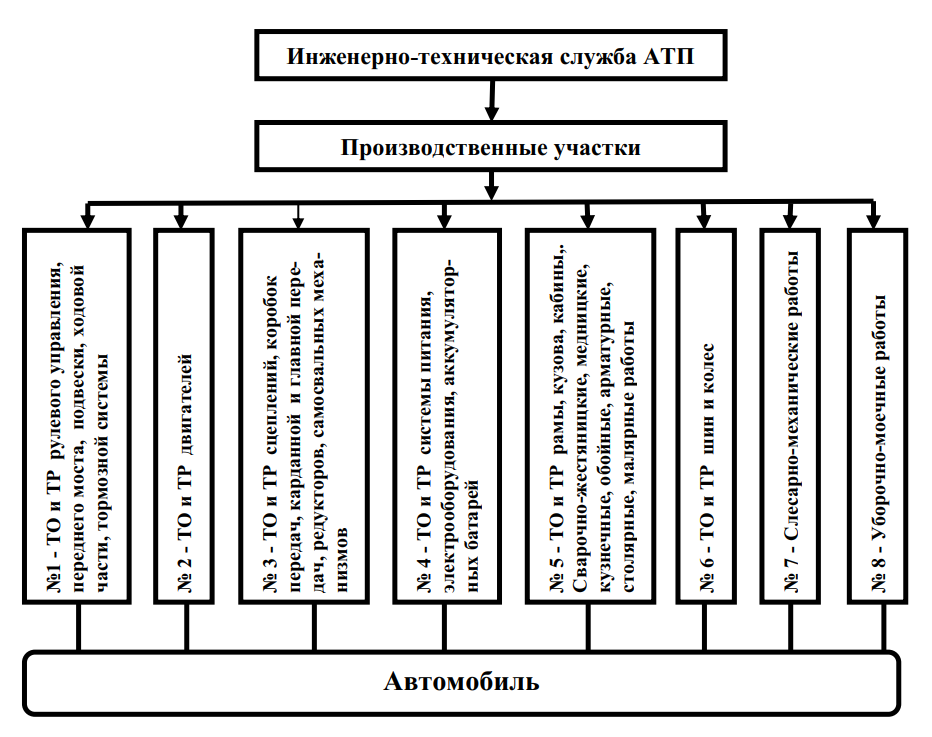

Агрегатно-участковый метод, при котором все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем) по всем автомобилям АТП (рис. 5.3).

Ответственность за ТО и ремонт закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится персональной.

Схема обслуживания подвижного состава агрегатно-участковым методом

Источник

Организация технического обслуживания и ремонта автомобилей

Под организацией тех или иных производственных процессов обычно понимаются организации труда работающих или законы коллективного труда. Давая определение организации труда, можно сказать, что это система мероприятий, обеспечивающая рациональное использование рабочей силы, которая включает соответствующую расстановку людей в процессе производства, разделение и кооперацию, методы, нормирование и стимулирование труда, организацию рабочих мест, их обслуживание и необходимые условия труда. Из определения видно, что организация включает не только технико-технологические мероприятия, но и экономические, и социальные. А если рассматривать организацию применительно к сложной системе, каковой является система текущего содержания и ремонта автомобилей, то речь должна идти об организации, охватывающей все уровни системы — от рабочих мест предприятия до ремонтной базы в целом.

Наибольшее распространение в настоящее время получили три метода организации производства ТО и ремонта подвижного состава:

- метод специализированных бригад;

- метод комплексных бригад;

- агрегатно-участковый метод.

Рисунок 1 — Структура организации производства ТО и ремонта подвижного состава по методу специализированных бригад

Создаются бригады, на каждую из которых в зависимости от объемов работ планируется определенное число рабочих необходимых специальностей. Специализация бригад по видам воздействий (ЕО, ТО-1, ТО-2, диагностирования, ТР, ремонту агрегатов) способствует повышению производительности труда рабочих в результате применения прогрессивных технологических процессов и механизации, повышения навыков и специализации исполнителей на выполнение закрепленной за ними ограниченной номенклатуры технологических операций.

При такой организации работ обеспечивается технологическая однородность каждого участка (зоны), создаются предпосылки к эффективному оперативному управлению производством за счет маневра людьми, запасными частями, технологическим оборудованием и инструментом, упрощаются учет и контроль за выполнением тех или иных видов технических воздействий.

Существенным недостатком данного метода организации производства является слабая персональная ответственность исполнителей за выполненные работы. В случае преждевременного отказа сложно проанализировать все причины, установить конкретного виновника снижения надежности, так как агрегат обслуживают и ремонтируют рабочие различных подразделений. Сложность анализа причин и выявления конкретных виновников низкой надежности автомобилей в эксплуатации приводит к значительному увеличению числа отказов и простоям автомобилей в ремонте. Эффективность данного метода повышается при централизованном управлении производством и применении специальных систем управления качеством ТО и ТР.

Метод комплексных бригад предусматривает формирование производственных подразделений по признаку их предметной специализации, т.е. закрепления за бригадой определенной группы автомобилей (например, автомобилей одной колонны, автомобилей одной модели, прицепов и полуприцепов), по которым бригада проводит работы ТО-1, ТО-2 и ТР (рисунок 2). Централизованно выполняются ЕО, диагностирование и ремонт агрегатов. Комплексные бригады укомплектовываются исполнителями различных специальностей (автослесарями, слесарями-регулировщиками, электриками, смазчиками), необходимыми для выполнения закрепленных за бригадой работ.

Рисунок 2 — Структура организации производства ТО и ремонта подвижного состава по методу комплексных бригад

При организации производства методом комплексных бригад каждая бригада, как правило, имеет закрепленные за ней рабочие места, посты для ТО и ремонта, свое в основном универсальное технологическое оборудование и инструменты, запас оборотных агрегатов и запасных частей, т. е. происходит сокращение программы и распыление материальных средств АТО, что усложняет организацию производства технического обслуживания и ремонта автомобилей.

Сложности управления бригадами объясняются трудностями маневрирования производственными мощностями и материальными ресурсами и трудностями в регулировании загрузки отдельных исполнителей по различным комплексным бригадам. Возникают ситуации, когда рабочие одной комплексной бригады перегружены, а другой недогружены, но бригады не заинтересованы во взаимопомощи.

Сущность агрегатно-участкового метода состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, ответственными за выполнение всех работ ТО и ТР одного или нескольких агрегатов (узлов, механизмов и систем) по всем автомобилям АТП (рисунок 3). Моральная и материальная ответственность за качество ТО и ремонта закрепленных за участком агрегатов, узлов и систем при данной форме организации производства становится конкретной.

Рисунок 3 — Структура организации производства ТО и ремонта подвижного состава агрегатно-участковым методом

В состав каждого производственного участка входят рабочие таких специальностей и разрядов, которые необходимы для обслуживания и ремонта закрепленных за участком агрегатов. Рабочие участка распределяются по видам ТО и ремонта. При этом отдельные группы рабочих участка выполняют: ТО-1, ТО-2 и ТР «своих узлов и агрегатов на автомобиле, ремонт агрегатов, снятых с автомобиля. Такие группы рабочих в любом виде обслуживания и ремонта выполняют все работы по закрепленному за ними агрегату.

Количество производственных участков, а следовательно, и распределение систем и агрегатов между ними зависят от программы работ и конструкции автомобилей. Обладая преимуществами перед другими методами, основной его недостаток – децентрализация производства, затрудняющая оперативное управление производством. Агрегатно-участковую организацию можно применять практически на всех АТП.

Как показали исследования, наибольшая эффективность в решении вопросов организации производства ТО и ремонта подвижного состава на АТП может быть достигнута благодаря централизации управления производством (ЦУП). Основными задачами ЦУП (рисунок 4) являются сбор и обработка информации о состоянии производственных ресурсов и объемах работ, подлежащих выполнению, а также планирование и контроль за деятельностью производственных подразделений на основе анализа имеющейся информации. ЦУП состоит из отдела оперативного управления (ООУ) и отдела обработки и анализа информации (ООАИ).

Данный метод применим для АТП с большим количеством однотипного подвижного состава. Основные организационные принципы этого метода заключаются в следующем:

- Управление процессом ТО и ремонта подвижного состава АТП осуществляется централизованно отделом (центром) управления производством.

- Организация ТО и ремонта в АТП основывается на технологическом принципе формировании производственных подразделений (комплексов) при котором каждый вид технического воздействия (ЕО, ТО-1, ТО-2, Д-1, Д-2, ТР автомобиля; ремонт агрегатов) выполняется специализированными подразделениями.

- Подразделения (бригады, участки и исполнители) выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы:

- комплекс технического обслуживания и диагностики (ТОД);

- комплекс текущего ремонта (ТР);

- комплекс ремонтных участков (РУ).

- Подготовка производства (комплектование оборотного фонда, доставка агрегатов, узлов и деталей на рабочие места и с рабочих мест, мойка агрегатов, узлов и деталей перед отправкой в ремонт, обеспечение рабочим инструментом, перегон автомобилей в зонах ожидания, ТО и ремонта) осуществляется централизованно комплексом подготовки производства.

- Обмен информацией между отделом управления и всеми производственными подразделениями базируется на двухсторонней диспетчерской связи, средствах автоматики и телемеханики.

Рисунок 4 — Схема централизованного управления производством ТО и ремонта автомобилей методом технологических комплексов.

Во главе отдела (центра) управления производством системы ЦУП стоит начальник ЦУПа, которому оперативно подчинены три комплексных участка (ТО, ТР, РУ) и административный персонал групп оперативного управления, обработки и анализа информации, а также комплекс подготовки производства. Комплексный участок ТО производит ЕО, TO-1, TO-2 и сопутствующий ТР. Комплексный участок ТР производит работы по текущему ремонту в зоне ТР. Комплексный участок РУ производит ремонт агрегатов, узлов и деталей, снятых с автомобиля, а также изготовление новых деталей. Цель специализации производственных подразделений по видам технических воздействий — повысить ответственность руководителей и непосредственных исполнителей за простой автомобилей в производственном комплексе в целом или в конкретном его структурном подразделении.

Источник