Технология ремонта тепловозов — Ремонт топливной аппаратуры дизелей

Содержание материала

На всех видах деповского ремонта форсунки снимают с тепловоза и испытывают на стенде. Неисправные форсунки заменяют отремонтированными. При М2 и М3 у насосов осматривают рейки, проверяют свободу их перемещения, а также работу топливоподкачивающего насоса. Большой периодический ремонт предусматривает съемку топливных насосов (секции) с двигателя и проверку их на плотность и производительность. В некоторых депо в порядке опыта насосы при этом виде ремонта не снимают. Во время М5 насосы (секции) разбирают, ремонтируют и испытывают на стендах. Медные уплотнительные кольца отжигают. Привод (толкатели) насосов разбирают и ремонтируют. При М4 и М5 топливоподкачивающий насос снимают, разбирают, ремонтируют и испытывают на стенде. На заводе топливоподающую систему разбирают полностью. Плунжерные пары, распылители, сопловые наконечники, заваренные нагнетательные трубки заменяют.

Ненормальный износ, задиры и заедание прецизионных пар вызывают нарушение подачи и распыливания топлива. В эксплуатации, кроме этих неисправностей, возможны: разрушение поверхности плунжерных пар вследствие кавитации и коррозии; износ конусов игл и отдельных мест в корпусах распылителей, что сопровождается нарушением распыливания. Наблюдения показывают, что у дизелей типа Д100 за пробег 60 тыс. км вероятность безотказной работы распылителей форсунки составляет не менее 50 %.

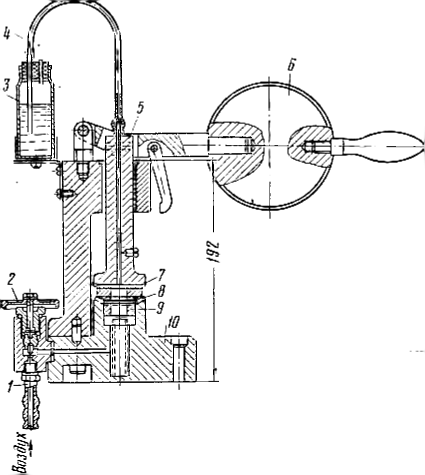

Рис. 107. Стенд для определения герметичности нагнетательного клапана

Исследованиями ЦНИИ по износу деталей топливной аппаратуры и влиянию износа на расход топлива для дизелей 2Д100 установлено, что снижение плотности плунжерных пар до норм, установленных при выпуске из ремонта, почти не отражается на экономичности двигателя, а потеря плотности в зависимости от пробега изменяется по пологой кривой. Так, у дизелей типа Д100 потеря плотности плунжерных пар с 25 сек до 20 сек происходит за пробег 50 тыс. км, у той же плунжерной пары от 20 до 15 сек — за пробег от 50 тыс. до 100 тыс. км. Практически при отсутствии задиров и коррозионных повреждений плунжерные пары служат достаточно длительный срок.

Съемка насосов с двигателя и разборка.

У дизелей типа Д100 выводят поводок тяги управления из зацепления с поводковой втулкой рейки, отсоединяют трубку высокого давления, топливный коллектор, а сам насос — от толкателя. Насос снимают вместе с регулировочными прокладками. На корпусе насоса укрепляют приспособление. Нажимая на плунжер, удаляют стопорное пружинное кольцо, ослабляя нажим, выводят тарелку пружины вместе с плунжером, пружиной и кольцом. Вывертывают стопорный винт, рейку передвигают в сторону делений. Снимают шестерню, а после освобождения упора — рейку. Отвернув гайки, удаляют фланец, штуцер и нагнетательный клапан с пружиной. Сам клапан вместе с медным уплотнительным кольцом выжимают приспособлением.

Топливный насос дизелей типа Д50 блочного типа может быть целиком снят с двигателя или по секциям.

Разборка форсунок.

Перед разборкой форсунки проверяют на стенде для определения качества распыла и затяжки пружины. У дизеля 2Д100 разборку начинают с отвертывания контргайки и пробки, а затем вывертывают из корпуса стакан пружины. Вынимают из стакана пружину и тарелку пружины. Щелевой фильтр выпрессовывают при помощи выжимного приспособления. Далее вынимают из корпуса ограничитель подъема иглы, распылитель, сопловой наконечник и прокладку. Форсунки дизелей типа Д50 и Д70 разбирают в том же порядке.

Притирка нагнетательных клапанов и их проверка.

При эксплуатации нарушается плотность между корпусом нагнетательного клапана и уплотнительным конусом самого клапана, между торцом корпуса и гильзой, а также и у медного уплотнительного кольца. Эти неисправности устраняют притиркой грибка к корпусу клапана и торца корпуса клапана к торцу гильзы плунжера.

Плотность нагнетательного клапана проверяют на стенде, одна из конструкций которого представлена на рис. 107. Нагнетательный клапан 9 с корпусом в перевернутом положении устанавливают в корпусе стенда 10 и сверху прижимают нажимным цилиндром 5 через резиновые прокладки 7 и 8, для чего используют груз 6.

Воздух давлением 3—5 кГ/см 2 у дизеля типа Д50 и 4—6 кГ/см 2 у дизеля типа Д100 подводится через штуцер 1, запираемый вентилем 2, откуда поступает под клапан, неплотность которого легко обнаруживается по воздушным пузырям, выходящим через трубку 4 в стеклянный сосуд 3, наполненный водой. Для испытания клапанов разных типов дизелей используют переходные втулки.

Источник

ОБСЛУЖИВАНИЕ ТОПЛИВНОЙ СИСТЕМЫ

Дизельное топливо, применяемое для тепловозов, должно обладать следующими свойствами:

хорошо распыляться, обеспечивать плавное и полное сгорание, не вызывать стуков, образования сажи, дымного выхлопа и обеспечивать легкий запуск двигателей, а также независимо от времени года и климатических условий хорошо прокачиваться по топливной системе; не вызывать коррозии емкостей и топливной аппаратуры; обеспечивать необходимую смазку топливной аппаратуры, не образовывать смолистых и лаковых отложений на иглах распылителей форсунок, приводящих к их зависанию; иметь высокое цетановое число, т. е. обладать малым периодом задержки самовоспламенения; не образовывать нагаров и отложений в камере сгорания, в цилиндрах двигателя, на поршнях и выпускном тракте; обладать высокой теплотой сгорания и иметь малый удельный расход; быть стабильным при транспортировке, хранении и применении.

Дизельное топливо для транспортных дизелей по ГОСТ 10489—63 вырабатывают следующих сортов:

ТЛ — топливо летнее, применяемое при температуре окружающего воздуха до—10°С на железных дорогах Юга, Кавказа, Средней Азии и на некоторых дорогах центральной полосы в течение круглого года, а на железных дорогах Дальнего Востока, Западной Сибири, Урала и Севера — в весенне-летний и осенний периоды года;

ТЗ — топливо зимнее, применяемое при низких температурах атмосферного воздуха. Оно имеет несколько облегченный фракционный состав, пониженную вязкость, температуру застывания минус 35°С.

Основными свойствами дизельного топлива, применяемого в двигателях с воспламенением от сжатия, является его самовоспламеняемость (цетановое число), фракционный состав, вязкость, коксуемость, зольность и т. п.

Цетановое число — показатель, характеризующий самовоспламенение дизельного топлива в цилиндре дизеля. В качестве первичного эталона используют топливо, состоящее из смеси цетана и альфаметил-нафталина.

Ц е т а н — чистый углеводород парафинового ряда, который обладает очень хорошими воспла-менительными свойствами и обеспечивает мягкость работы дизеля. Его цетановое число условно принято за 100 единиц.

Альфа-метилнафталин —ароматический углеводород, трудно воспламеняющийся, имеет большой период задержки самовоспламенения. Его цетановое число условно принято за нуль. Смешивая цетан с альфаметилмафталином в разных пропорциях, получают эталонную топливную смесь с цетановыми числами от 0 до 100.

Дизельное топливо, используемое на тепловозах железнодорожного транспорта, имеет цетановое число не ниже 40. Это обеспечивает нормальное сгорание топлива и мягкую работу дизеля.

Фракционный состав—показатель, характеризующий свойство топлива испаряться, т. е. переходить из жидкого состояния в газообразное при каких-то определенных температурах.

Вязкость — показатель, характеризующий внутреннее трение жидкости, т. е. трение, возникающее между молекулами жидкости (слоями) при их перемещении под действием внешней силы. Величина вязкости выражается в единицах динамической или кинематической вязкости и в условных единицах.

Зольность. После сгорания дизельного топлива в цилиндрах двигателя в незначительных количествах может образоваться зола, наличие которой может вызвать увеличенный износ деталей цилиндропоршневой группы дизеля. Кроме того, она способствует увеличению прочности нагара в системе дизеля. Для дизельного топлива, применяемого на тепловозах, зольность топлива допускается не более 0,02%.

Коксуемость. Называется процент содержания в топливе кокса (углистого остатка), полученного нагреванием топлива при высокой температуре (800—900°С) без доступа воздуха. Коксуемость характеризует очистку нефтепродуктов от асфаль-тосмолистых веществ и является показателем, по которому косвенным образом можно судить о склонности топлива к нагаро-образованию и закоксовыванию форсунок. Коксуемость дизельного топлива допускается в пределах 0,005—0,10%-

Коррозийные свойства топлива. Коррозийность топлива характеризуется наличием в нем воды, кислот, щелочей и сернистых соединений, содержание которых в топливе ГОСТом и техническими условиями строго ограничено.

Фактические смолы. Этот показатель характеризует эксплуатационные свойства дизельного топлива. Оценивается он количеством миллиграммов смол, содержащихся в 100 мл топлива. Смолы в топливе являются сложными продуктами окисления, полимеризации и конденсации непредельных углеводородов, а также других нестабильных соединений. Количество смол зависит от химического состава и качества очистки топлива при производстве.

Йодное число. Называется количество йода (в г), присоединившегося к 100г топлива в определенных условиях, йодное число характеризует содержание в топливе непредельных углеводородов, которые способны осмоляться. Для топлива, применяемого в тепловозных дизелях, йодное число установлено на 100г топлива не более 6.

Температура вспышки, помутнения и застываиия. Называется та температура, при которой пары топлива образуют с воздухом горючую смесь, вспыхивающую при поднесении к ней пламени. Температура вспышки является показателем, гарантирующим пожарную безопасность при применении и хранении топлива.

Удельный вес и плотность.Принято условно называть отношение веса определенного объема топлива, взятого при температуре плюс 20°С, к весу такого же объема воды, имеющей температуру ниже 4°С. Вместо понятия удельный вес пользуются понятием плотность, которая измеряется массой тела, заключенной в единице его объема. Плотность и удельный вес определяют при помощи нефтеденсиметра (ареометра).

При подготовке тепловоза к работе проверяют количество топлива в баках, устанавливают вентили и краны в рабочее положение.

Перед пуском дизеля необходимо убедиться, что все насосы высокого давления включены, проверить свободность хода реек и готовность предельного регулятора к работе.

Если рейка какого-либо насоса не передвигается, то необходимо «расходить» ее, предварительно смазав дизельным маслом. Насос с заклиненной рейкой отключают.

Включают топливоподкачивающий насос, и по скорости роста давления топлива оценивают его исправность и целостность системы.

Причины снижения давления топлива:

— засорение фильтров грубой и тонкой очистки топлива;

— заедание в открытом положении предохранительного или регулировоч-ного клапанов из-за попадания в систему воды или механических примесей;

— неисправности топливоподкачивающего агрегата

(разрушение муфты, утечка топлива через уплотнение, нарушение эл. цепи);

— попадание воздуха в систему.

Признаком последней причины является колебание стрелки топливного манометра. Воздух попадает в систему только на магистрали всасывания, т.е. от всасывающего патрубка топливоподкачивающего насоса до топливного бака.

Для проверки попадания воздуха открывают предусмотренные для этого кран. Если из трубки при выходе топлива видны пузырьки воздуха, то кран держат открытым пока не выйдет весь воздух. После этого воздух выпускают из фильтров тонкой очистки.

При непрерывном попадании воздуха в систему проверяют всасывающую магистраль и особенно состояние прокладок фильтра грубой очистки.

В процессе работы контролируют состояние топливной системы Неработающий насос определяют по отсутствии пульсации топлива в трубке высокого давления. Кроме того такой насос будет холоднее остальных.

Неисправную форсунку выявляют поочередным отключением топливных насосов. Уменьшение дымности выхлопных газов, указывает на неисправность проверяемой форсунки, поэтому топливный насос оставляют отключенным.

Источник

ОБСЛУЖИВАНИЕ ТОПЛИВНОЙ СИСТЕМЫ

При подготовке тепловоза к работе проверяют количество топлива в баках, устанавливают вентили и краны в рабочее положение.

Перед пуском дизеля необходимо убедиться, что все насосы высокого давления включены, проверить свободность хода реек и готовность предельного регулятора к работе.

Если рейка какого-либо насоса не передвигается, то необходимо «расходить» ее, предварительно смазав дизельным маслом. Насос с заклиненной рейкой отключают.

Включают топливоподкачивающий насос, и по скорости роста давления топлива оценивают его исправность и целостность системы.

Причины снижения давления топлива:

— засорение фильтров грубой и тонкой очистки топлива;

— заедание в открытом положении предохранительного

или регулировочного клапанов из-за попадания в систему

воды или механических примесей;

— неисправности топливоподкачивающего агрегата

(разрушение муфты, утечка топлива через уплотнение,

нарушение эл. цепи);

— попадание воздуха в систему.

Признаком последней причины является колебание стрелки топливного манометра. Воздух попадает в систему только на магистрали всасывания, т.е. от всасывающего патрубка топливоподкачивающего насоса до топливного бака.

Для проверки попадания воздуха открывают предусмотренные для этого кран. Если из трубки при выходе топлива видны пузырьки воздуха, то кран держат открытым пока не выйдет весь воздух. После этого воздух выпускают из фильтров тонкой очистки.

При непрерывном попадании воздуха в систему проверяют всасывающую магистраль и особенно состояние прокладок фильтра грубой очистки.

В процессе работы контролируют состояние топливной системы Неработающий насос определяют по отсутствии пульсации топлива в трубке высокого давления. Кроме того такой насос будет холоднее остальных.

Неисправную форсунку выявляют поочередным отключением топливных насосов. Уменьшение дымности выхлопных газов, указывает на неисправность проверяемой форсунки, поэтому топливный насос оставляют отключенным.

В случае отказа топливоподкачивающего агрегата и невозможности устранения неисправности необходимо перейти на аварийное питание дизеля топливом.

ОБСЛУЖИВАНИЕ МАСЛЯНОЙ СИСТЕМЫ

При подготовке тепловоза к работе локомотивная бригада проверяет состояние масляной системы, устанавливает вентили и краны в рабочее положение.

Перед пуском дизеля тепловоза ТЭМ2, пластины фильтров грубой очистки необходимо провернуть на три-четыре оборота.

Если дизель не работал более 20 мин., то необходимо произвести слив отстоя из картера, открыв вентиль на сливной трубе.

При работающем дизеле исправную работу масляной системы контролируют по приборам дизельного помещения и пульта управления, а также визуально, особенно в местах соединения трубопроводов и в шахте холодильника.

По окончании поездки, через 10-15 мин. после остановки дизеля, необходимо замерить уровень масла в картере. Уровень масла должен незначительно понизиться, что объясняется расходов его на угар.

Если же уровень масла не изменился или даже повысился, то это указывает на попадание воды в картер дизеля. Чтобы это проверить, открывают заглушку и вентиль на сливной трубе из картера. В этом случае из трубы сначала будет течь вода, а затем масло. При попадании большого количества воды масло принимает желтоватый цвет.

Причины снижения давления масла:

— поступление воздуха во всасывающий трубопровод масляного

насоса из-за неплотных соединений или заниженного уровня

масла в картере;

— засорение сетки на заборной трубе масляного насоса;

— засорение фильтров грубой и тонкой очистки;

— разрегулировка или зависание перепускного клапана

— увеличение зазоров «на масло» в подшипниках коленвала и других

трущихся узлах дизеля;

— неправильная установка вентилей;

Если локомотивной бригаде не удается определить причины снижения давления масла, или устранить их, то необходимо сделать об этом запись в Журнале технического состояния тепловоза.

В депо необходимо провести комплексную проверку состояния масляной системы с одновременным лабораторным анализом масла.

При это проверяют плотность масляной системы, зазоры «на масло», состояние масляного насоса, регулировку клапанов, вязкость и температуру вспышки масла.

ПРИЧИНЫ РАЗЖИЖЕНИЯ МАСЛА

Разжижение масла топливом приводит к понижению его вязкости, а следовательно, к уменьшению давления. Кроме того, уменьшается температура вспышки масла, что может вызвать взрыв паров масла и топлива в картере дизеля.

Одной из основных причин разжижения масла на тепловозе 2ТЭ116 является неудовлетворительная работа механизма отключения части топливных насосов.

Основные неисправности механизма:

— отсутствие электрической цепи или заедание

клапанов электропневматических вентилей;

— обрыв трубок подвода воздуха к механизмам отключения;

— потеря герметичности цилиндров механизма;

— заклинивание поршня или излом пружины механизма;

— недостаточное перемещение тяг привода топливных

насосов на отключение.

Убедиться в исправной работе механизма отключения можно по разности выдвижения реек, отключаемых и работающих насосов, которая должна быть 7-8 мм.

На тепловозе ТЭМ2 основной причиной попадания топлива в картер являются трещины в той части трубок, которая располагается в клапанных коробках, а также просачивание топлива в местах соединения трубок высокого давления с форсунками в клапанных коробках.

Кроме того, попадание топлива в картер возможно при засорении сливной топливной трубки из поддона топливного насоса высокого давления. В этом случае топливо, просочившееся между плунжерами и гильзами топливного насоса, переполняет топливную полость, проникает в масляную полость насоса и далее в картер дизеля.

Также разжижение масла наблюдается при неравномерной затяжке гаек крепления форсунок и при неодинаковой подаче насосов.

ОБСЛУЖИВАНИЕ ВОДЯНОЙ СИСТЕМЫ

При приемке тепловоза проверяют уровень воды в расширительном баке водяной системы, который должен быть не ниже 50 мм от торца нижней гайки водомерного стекла.

Контролируют правильность показаний водомерного стекла, для чего открывают спускной кран, выпускают немного воды из стекла и снова закрывают кран. Уровень воды в стекле не должен изменяться.

Применяемую в системе охлаждения воду приготавливают из конденсата, к которому добавляют антикоррозионные присадки.

Перед пуском дизеля вентили и краны устанавливают в рабочее положение.

При работающем дизеле контролируют по приборам температуру воды, не допуская ее перегрева. Несоблюдение этого требования приводит к утечке воды из системы, потере эластичности и разрушению резиновых уплотнений втулок цилиндров, разрушению дюритовых рукавов. Кроме того, перегрев воды приводит к возникновению высоких термических напряжений в цилиндровых втулках рубашках, крышках цилиндров и образованию в них трещин.

Причины перегрева воды

— недостаточное количество воды в системе;

— малоэффективная работа холодильного устройства тепловоза из-за его неисправности или неправильной эксплуатации;

— попадание газов в систему охлаждения.

— неисправность водяного насоса или его привода;

При провороте крыльчатки водяного насоса на валу, вода быстро нагревается несмотря на работу вентилятора холодильника. Эту неисправность можно обнаружить проверкой на ощупь температуры трубопровода до и после холодильника.

Остановка дизеля с повышенной температурой воды в системе может привести к ее дальнейшему перегреву и даже выбросу в атмосферу. В этом случае следует открыть все люки, двери дизельного помещения и жалюзи шахты холодильника.

Признаками попадания газов в систему являются повышение температуры и уровня воды в расширительном баке, наличие газов в калорифере. В этом случае неисправный цилиндр определяют поочередным отключением топливных насосов всех цилиндров, наблюдая за уровнем воды в расширительном баке. Подъем воды в нем прекращается при отключении цилиндра, в котором имеется пробой газов.

При незначительном пробое газов их можно выпускать периодически открывая краник калорифера.

Кроме этого, необходимо избегать значительного нагрева воды. Для этого, если позволяет вес поезда и профиль пути, нужно уменьшить мощность дизель-генераторной установки

ОБСЛУЖИВАНИЕ ТЕПЛОВОЗА ЗИМОЙ

Подготовка тепловоза к работе в зимний период обычно совмещается с осенним комиссионным осмотром, при котором производится тщательный осмотр всего оборудования и устранение неисправностей.

Дата добавления: 2018-10-26 ; просмотров: 2845 ; Мы поможем в написании вашей работы!

Источник