Техническое обслуживание ремонт кривошипно шатунного механизма

Кривошипно-шатунный механизм двигателя служит для преобразования прямолинейного движения поршней во вращательное движение коленвала. В него входят блок цилиндров, одна общая или несколько отдельных головок цилиндров, поршни с кольцами и поршневыми пальцами, шатуны, коленвал с подшипниками, поддон картера и маховик. Надежную работу кривошипно-шатунного механизма в процессе работы автомобиля обеспечивают своевременный уход за ним и применение для смазки масел, рекомендуемых предприятием — изготовителем.

Причины возникновения неисправностей в кривошипно-шатунном механизме.

Неисправности в кривошипно-шатунном механизме возникают в результате изнашивания поршневых колец, поршней и гильз цилиндров, коренных и шатунных подшипников и шеек коленчатого вала, поршневых пальцев, отверстий в бобышках поршня или бронзовых втулок верхней головки шатуна, повреждения прокладок головок блока цилиндров или ослабления крепления головок блока.

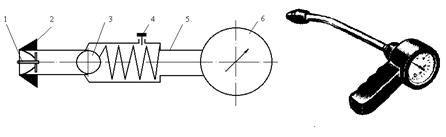

Признаками этих неисправностей являются характерные стуки, которые легко прослушиваются с помощью приборов, например, стетоскопа (рис. 1). По характеру стука или шума в определенном месте двигателя определяют вид неисправности.

Рисунок 1. Стетоскоп

Чтобы по стуку или шуму правильно определить причину его появления, нужно знать характер стуков при различных неисправностях. Например, стуки поршней характеризуются глухим щелкающим звуком, который прослушивается выше плоскости разъема картера при резком уменьшении частоты вращения коленчатого вала сразу после пуска холодного двигателя. У коренных подшипников стук сопровождается сильным, глухим низкого тона звуком, прослушивается в плоскости разъема картера двигателя при резком изменении частоты вращения коленчатого вала. Стук шатунных подшипников более резкий и звонкий по сравнению со стуком коренных подшипников. Он прослушивается в зоне вращения кривошипа соответствующего цилиндра. Исчезновение или значительное уменьшение стука при выключении зажигания или форсунки в этом цилиндре говорит о неисправности подшипника. Стук поршневого пальца резкий, звонкий, высокого тона. Он прослушивается в зоне расположения цилиндров, в местах, соответствующих верхнему и нижнему положениям поршневого пальца, при изменении частоты вращения коленчатого вала двигателя. Стук поршневого пальца не следует путать с детонационными стуками, которые появляются при большом угле опережения зажигания и исчезают при его уменьшении. Признаками неисправности кривошипно-шатунного механизма в автомобилях «Опель» также являются уменьшение давления! в конце такта сжатия (компрессия) в цилиндрах; возникновение шумов и стуков при работе двигателя; прорыв газов в картер, увеличение расхода масла; разжижение масла в картере из-за проникновения паров рабочей смеси при тактах сжатия поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. Перечисленные неисправности ведут к снижению мощности двигателя, повышению содержания СО в выхлопных газах, повышению расхода топлива.

В автомобилях «Опель» диагностирование состояния кривошипно-шатунного механизма, а также газораспределительного механизма заключается в определении давления в конце такта сжатия (компрессии), определении разрежения в впускном трубопроводе, утечки сжатого воздуха из надпоршневого пространства.

Проверка компрессии должна производиться быстро, не более 10 с. При этом необходимо, чтобы произошло не менее семи тактов сжатия. При проверке компрессии в бензиновый двигателях воздушная заслонка должна быть всегда открыта, а дроссельная может быть как закрытой, так и открытой. Из-за различного объема воздуха, поступающего в цилиндры, измерение компрессии с полностью открытой дроссельной заслонкой позволяет обнаружить следующие неисправности:

- деформацию или прогар клапанов;

- поломки и прогары поршня;

- закоксовывание колец в канавках поршня;

- задиры поверхности цилиндров.

Если компрессию измерять с закрытой заслонкой, можно определить дефекты профиля кулачка распределительного вала в конструкциях с гидротолкателями, зависание клапана если клапанный механизм с гидротолкателями, плохое прилегание клапана к седлу.

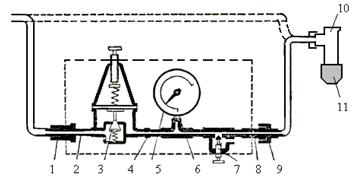

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов и измеряется при помощи компрессометра или компрессографа (рис. 2). Эти приборы представляют собой манометр с рукояткой, трубкой, наконечником и золотниковым устройством. В комплект компрессометра или компрессографа для бензиновых двигателей могут входить адаптеры для подсоединения к свечным отверстиям, а для дизельных двигателей — к отверстиям форсунок или свечей накаливания. Универсальные приборы снабжены несколькими адаптерами разных размеров для измерений в различных типах двигателей.

Рисунок 2. Компрессометр и компроссограф

Компрессограф является прибором-самописцем, обеспечивающим запись показаний на специальных карточках. Он может иметь кнопку и электропроводку для подсоединения к реле включения стартера, что дает возможность проверить компрессию самостоятельно, без помощника. Для проверки компрессии карбюраторного двигателя необходимо прогреть двигатель и снять свечи зажигания. Наконечник компрессографа или компрессометра вставляют в свечное отверстие и предохраняют двигатель от запуска.

Чтобы исключить запуск двигателя, от прерывателя-распределителя отсоединяют провод для подачи низкого напряжения на катушку зажигания. У двигателей, оборудованных только распределителем зажигания, отсоединяют центральный провод от крышки распределителя и соединяют его с «массой». Для соединения с «массой» используют провод с зажимами. Если на двигателе установлена система впрыска топлива, обесточивают топливный насос снятием соответствующего предохранителя и проворачивают коленчатый вал стартером с частотой 200—250 об/мин. Компрессометры и компрессографы для карбюраторных двигателей имеют шкалу с пределом измерений 15—20 кгс/см2, для дизельных двигателей — 40—70 кгс/см2. Предельно допустимое значение компрессии 0,65 МПа. Проверку выполняют три раза для каждого цилиндра, записывая показатели манометра. Разница в показаниях между цилиндрами должна быть не более 1—2 кгс/см2 для карбюраторных двигателей и 2—5 кгс/см2 для дизельных.

В дизельных двигателях компрессию проверяют как при холодном двигателе (температура 20°С), так и при прогретом. Для проверки топливные трубки высокого давления отсоединяют от форсунок, предварительно ослабив их крепление и соблюдая осторожность, так как в трубках может быть остаточное высокое давление. Затем от форсунок отсоединяют трубку для слива топлива и выворачивают их. Далее к проверяемому цилиндру с помощью переходника подсоединяют компрессорметр или компрессограф и отсоединяют разъем электромагнитного клапана прекращения подачи топлива, чтобы исключить подачу топлива при проверке. После выполнения этих операций до отказа нажимают акселератор и с помощью стартера проворачивают коленчатый вал двигателя.

В дизельном двигателе компрессию измеряют на работающем и прогретом двигателе. Частота вращения 460–500 об/мин, температура 75—80°С. Компрессометр устанавливают вместо форсунки проверяемого цилиндра. Разница в показаниях между отдельными цилиндрами для дизельных двигателей должна составлять не более 2—5 кгс/см2.

Для измерения относительной величины компрессии применяют также и мотор-тестеры. В этом случае компрессия определяется по амплитуде пульсаций тока, потребляемого стартером при прокрутке коленчатого вала. Чем лучше состояние цилиндра, тем больше будет сила тока, потребляемого стартером. Преимуществами этого метода являются быстрота, одновременное измерение по всем цилиндрам и отсутствие необходимости выворачивать свечи. Недостатком метода является получение только относительной величины компрессии.

Чтобы оценить более полно техническое состояние двигателя при снижении давления в конце такта сжатия нужно залить в проверяемый цилиндр 10 г моторного масла и произвести повторное измерение. При этом необходимо помнить, что для двигателей с небольшим объемом камеры сгорания и дизельных двигателей количество заливаемого масла должно строго контролироваться, так как избыток его может привести к гидравлическому удару. Если давление в конце такта сжатия возросло, это свидетельствует об износе поршневых колец.

Если давление осталось прежним, это указывает на неплотное прилегание клапанов к седлам или подгорание клапанов.

Маховик двигателя может иметь следующие повреждения: риски, износ, задиры, микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, появление цвета побежалости, повреждения резьбы в отверстиях.

У карбюраторных двигателей минимальная частота вращения коленчатого вала на холостом ходу должна составлять 400–450 об/мин. У дизельных двигателей минимальная частота вращения коленчатого вала на холостом ходу должна составлять 500—600 об/мин.

Перечисленные неисправности, связанные с изнашиванием деталей кривошипно-шатунного механизма, устраняются при проверке технического состояния и ремонте. Перед проверкой технического состояния коленчатого вала необходимо протереть коленчатый вал бензином, керосином, или растворителем и внимательно осмотреть его, нет ли на шейках следов неравномерного изнашивания, трещин, рисок, следов коррозии, задиров. Для этого несколько раз проводят монетой или медной шайбой по поверхности шейки. Если на шейке остаются частички меди, значит она изношена, ее нужно перешлифовать. Наличие следов износа на шейке коленчатого вала можно определить, если провести по ним, не нажимая, пальцем руки.

Закончив проверку, необходимо прочистить масляные каналы. Для этого используют жесткую волосяную или проволочную щетку. Затем надо удалить заглушки с каналов системы смазки, промыть каналы CMC или керосином, продуть сжатым воздухом, обработать зенкером гнезда заглушек, установить новые заглушки, зачеканив их керном в нескольких местах; с отверстий масляных каналов снять фаски, чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках. Небольшие неровности на шейках зачищают шлифовальной шкуркой.

Далее необходимо проверить радиальное биение коренных шеек и смешение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек. Проверяют и неперпендикулярность торцовой поверхности фланца по отношению к оси коленчатого вала. По средней коренной шейке проверяют биение, которое должно быть не более 0,025—0,030 мм в зависимости от модели двигателя.

При наличии на шейках вала глубоких рисок, неравномерного износа, задиров и овальности свыше 0,05 мм их необходимо шлифовать до ближайшего ремонтного размера, а затем полировать пастой ГОИ и алмазной пастой. Затем масляные каналы промывают.

Если установка стандартных подшипников номинального размера не обеспечивает нужный радиальный зазор, шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, однако ремонтные размеры одноименных шеек, коренных или шатунных, различаться не должны.

Если наблюдается биение средней коренной шейки относительно крайних, т.е. имеется довольно большой изгиб коленчатого вала, то его устраняют правкой на прессе. Для этого вал устанавливают крайними коренными шейками на призмы, а штоком пресса через латунную или медную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу. Прогиб должен быть в десять раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение четырех минут. После проверки вал нагревают до 200°С и выдерживают при этой температуре 5 часов.

После правки вал вновь проверяют на биение и затем устанавливают в блок цилиндров. После установки коленчатого вала в блок цилиндров проверяют его осевой люфт с помощью индикатора. При отсутствии индикатора осевой люфт измеряют, правда, с меньшей точностью, с помощью набора щупов. Для этого отвертку вставляют между первым кривошипом вала и передней стенкой блока цилиндров (рис. 3) и отжимают ею вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. При люфте больше нормы его регулируют с помощью полуколец (рис.4), заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Рисунок 3. Проверка внутреннего диаметра шатунного подшипника

Рисунок 4.Проверка осевого люфта коленчатого вала щупом

Задиры и царапины на поверхности маховика удаляют протачиванием, снимая слой металла толщиной не более 1 мм и зачищая абразивной шкуркой. После установки маховика на оправку и центрирования его по посадочному отверстию проверяется торцовое биение маховика, которое не должно превышать 0,1 мм. Если маховик имеет цвет побежалости на поверхности под ведомый диск сцепления, нужно проверить натяг обода на маховике.

При выкрашивании зубьев маховика и значительном их износе по длине зубчатый венец заменяют. При небольшом износе торцов зубьев маховика необходимо зачистить торцы на шлифовальном станке. Если зубчатый венец маховика заменен, необходимо статически отбалансировать маховик. Для этого со стороны крепления сцепления высверливают лишний металл на глубину не более 15 мм.

Завершив ремонт, коленчатый вал собирают с теми же маховиком и сцеплением, которые стояли на нем до ремонта.

Сцепление устанавливают на маховик по заводским меткам или меткам, которые были нанесены на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Прежде чем установить коленчатый вал на двигатель его подвергают динамической балансировке на балансировочном станке. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика. Риски, обнаруженные на ступице коленчатого вала, и задиры на поверхности шейки под сальник устраняют шлифованием. Сальники, независимо от их состояния, заменяют при каждой разборке двигателя.

Источник

Техническое обслуживание и текущий ремонт кривошипно-шатунного и газораспределительного механизмов

Кривошипно-шатунный (КШМ) и газораспределительный (ГРМ) механизмы являются у двигателя основными. Любые износы и неисправности составляющих их деталей сразу приводят к снижению мощностных, экономических и экологических характеристик, а поломки этих деталей – к остановке двигателя и прекращению транспортного процесса.

К основным неисправностям КШМ относят износ цилиндров, поршней, поршневых колец, поршневых пальцев, втулок головок шатунов, шатунных и коренных подшипников, шеек коленчатого вала.

Основными отказами КШМ являются: поломки поршневых конец, заклинивание поршней, выплавление вкладышей, задиры зеркала цилиндров, трещины блока или головки блока цилиндров блока.

При возникновении неисправностей появляются характерные шумы и стуки при работе двигателя, снижается компрессия в цилиндрах, увеличивается прорыв газов в картер из надпоршневого пространства, возрастает угар масла.

Основными неисправностями ГРМ являются износы толкателей клапанов и их направляющих втулок, тарелок клапанов и их седел, кулачков и опорных шеек распределительного вала, шестерен газораспределения, изменение тепловых зазоров между стержнями клапанов и толкателями (или коромыслами), износ маслосъемных колпачков. При поломке зубьев шестерен ГРМ, разрыве цепной или ременной передачи шестерен ГРМ, прогорании клапанов, поломке пружин клапанов происходит нарушение фаз газораспределения и, как следствие, резко увеличивается расход топлива, уменьшается мощность двигателя, вплоть до его полной остановки.

Характерными признаками неисправностей ГРМ служат появляющиеся стуки, хлопки и вспышки во впускном трубопроводе и глушителе.

Диагностирование технического состояния КШМ и ГРМ осуществляется по характерным стукам с помощью стетоскопов, по компрессии, по утечкам воздуха из надпоршневого пространства, по прорыву газов в картер двигателя, по угару масла и другим параметрам.

Компрессию двигателя, которая зависит от износа цилиндро-поршневой группы, герметичности посадки клапанов и состояния прокладки головки блока, измеряют с помощью компрессометров (рис.2.14) или компрессографов (записывающих манометров).

а — схема компрессометра; б — общий вид прибора

1 – золотник; 2 – резиновая конусная втулка; 3 – обратный клапан; 4 – винт для сброса показаний; 5 – корпус; 6 — манометр

Рисунок 2.14 – Устройство компрессометра

Золотник 1 необходим, чтобы попадающая из цилиндра топливно-воздушная смесь не уходила из корпуса прибора до стабилизации показаний манометра.

При проверке компрессии двигатель должен быть прогрет до нормальной рабочей температуры (80…90°С) и воздушная и дроссельная заслонки должны быть полностью открыты. Компрессометр вставляют поочередно в свечные отверстия двигателя и проворачивают коленчатый вал стартером. При проверке компрессии у дизельных двигателей компрессометр фиксируют из-за больших давлений (2,0…2,5 МПа) так же, как и форсунку.

Значение компрессии для бензиновых двигателей лежит в пределах от 0,8 до 1,2 МПа, а дизельных – 2,5…3,5 МПа. Разница компрессии по цилиндрам не должна превышать для бензиновых 0,1 МПа, для дизельных – 0,3 МПа. Если данные о величине компрессии отсутствуют, то ее нормативные значения в МПа можно примерно определить:

где e — степень сжатия данного двигателя;

к – коэффициент, принимаемый в диапазоне 0,1…0,12.

Если компрессия меньше нормативной, то необходимо в проверяемый цилиндр залить 15…20 грамм для грузового и 8…10 грамм для легкового автомобиля того же масла, что залито и в картер двигателя, и испытания повторить. Масло уплотнит зазоры между поршнем, кольцами и цилиндром. Поэтому, если компрессия ощутимо возрастает, то это будет свидетельствовать об износе цилиндро-поршневой группы (ЦПГ), а если нет, то о неплотной посадке клапанов.

Относительную величину компрессии в процентах измеряют на мотор-тестере по амплитуде пульсаций тока стартера, потребляемого при прокрутке коленчатого вала. За 100 % принимается наибольшая из всех цилиндров компрессия, поэтому точность данного метода ниже из-за разной степени заряженности аккумуляторной батареи.

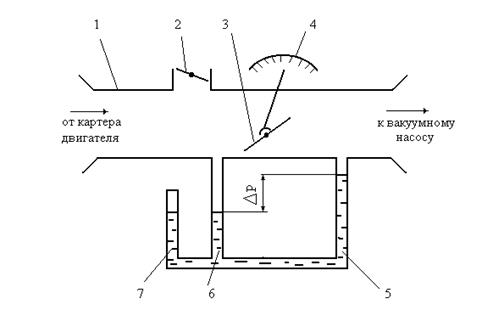

Более точным и имеющим более широкие возможности является метод диагностирования по утечкам сжатого воздуха. Существующие приборы (К-69М и К-272) имеют практически одинаковую функциональную схему (рис.2.15)

1 – муфта быстросъемная; 2 – штуцер входной; 3 – редуктор; 4 – сопло входное; 5 – манометр измерительный; 6 – демпфер; 7 – винт регулировочный; 8 – штуцер выходной; 9 – соединительная муфта; 10 — штуцер; 11 – резиновое уплотнение

Рисунок 2.15 — Прибор К-69М НИИАТ

При испытаниях через свечные отверстия подают сжатый воздух определенного давления (0,16 МПа), которое поддерживается пневморедуктором 3, и расхода, обеспечиваемого наличием калибровочного трубопровода и винтом подстройки 7.

Прибор запитывается от компрессора давлением 0,3…0,6 МПа. Шкала манометра может нормироваться в процентах. 0 % соответствует давлению 0,16 МПа, а 100 % — 0 МПа. Поршень каждого цилиндра поочередно устанавливают в положение начала сжатия (когда закрылся впускной клапан) и положение ВМТ такта сжатия. Для установки поршня каждого цилиндра в эти положения используются простейшие приспособления, входящие в комплект прибора. В каждом положении фиксируют давление воздуха У1 и У2. Если есть неплотности, то воздух будет через них уходить и давление будет падать. Чем больше упадет давление, тем выше износы ЦПГ и (или) ГРМ. По разности утечек DУ = У2 – У1 судят об износе цилиндра, так как возле ВМТ износ цилиндра больше. Она не должна превышать 15…30 %. Величина утечек при положении поршня в ВМТ конца такта сжатия (У2) зависит от диаметра цилиндра и не должна превышать 25…40 % (большие значения – для больших диаметров). По величине У1 (не более 10…15 %) оценивают состояние поршневых колец и клапанов. Если значение У1 превышает допустимое, то поршень в проверяемом цилиндре устанавливают в конец такта сжатия и подают туда воздух минуя прибор под давлением 0,3…0,5 МПа. Чтобы поршень не пошел вниз, необходимо включить первую передачу и стояночный тормоз. При изношенных поршневых кольцах слышен шум воздуха в маслозаливной горловине. Если прогорела прокладка, то шум воздуха будет слышен в заливной горловине радиатора (расширительного бачка) или в стыке головки с блоком цилиндров.

При неплотностях в посадках клапанов колеблются пушинки индикаторов (входят к комплект прибора), вставляемого в свечные отверстия смежных цилиндров, где в данном положении проверяемого цилиндра открыты впускной или выпускной клапаны. Таблица с последовательностью проверки клапанов для различных двигателей имеется на передней панели прибора.

Прорыв газов в картер определяют с помощью газового расходомера (КИ-4887) или газового счетчика (ГКФ-6). При этом отсоединяют трубку системы вентиляции картера и закрывают пробками (входят в комплект прибора КИ-4887) отверстия клапанных крышек, масломерного щупа, трубку вентиляции картера и др., чтобы картерные газы выходили только через маслозаливную горловину, к которой и подключается вход прибора (рис.2.16).

Принцип работы расходомера основан на зависимости объема газа, проходящего через дроссель прибора в зависимости от площади проходящего сечения S при заданном перепаде давлений DР до и после дросселя:

где m — коэффициент истечения (0,62…0,65);

Q – объем газа, м 3 /с;

S – площадь проходного сечения, м 2 ;

r — плотность газовой смеси, кг/м 3 ;

DР – перепад давлений, Па.

К выходной части прибора подключается вакуумный насос. Производительность вакуумного насоса постоянная, а объем прорывающихся газов у разных двигателей, имеющих различное техническое состояние – различный. Поэтому, чтобы все прорывающиеся газы тут же откачивались насосом через прибор, приоткрывают или закрывают дроссель 2 так, чтобы уровень воды в трубках 6 и 7 стал одинаковым (т.е. давление в картере станет равно атмосферному).

1 – корпус прибора; 2 – входной дроссель для создания в картере атмосферного давления; 3 – дроссель для создания фиксированного перепада DР; 4 – шкала расходомера картерных газов; 5, 6, 7 – пьезометры

Рисунок 2.16 – Схема газового расходомера КИ-4887

Проворачивая дроссель 3 устанавливают фиксированный перепад давлений DР = 15 мм водяного столба. Чем больше прорыв газов, тем меньше разрежение перед дросселем 3 и тем на набольший угол необходимо его повернуть (увеличивая площадь проходного сечения S), чтобы обеспечить заданное значение DР. С дросселем 3 связана стрелка, которая по шкале прибора укажет объем газов в л/мин. Для большинства двигателей предельное значение составляет 80…120 л/мин.

Угар масла, характеризующий износ цилиндропоршневой группы, контролируется по его уровню в картере двигателя. Допустимым считается угар масла, составляющий 0,5…1 % от количества израсходованного топлива, причем большие значения соответствуют дизельным двигателям. Метод не применим, если имеется подтекание масла из системы.

Техническое обслуживание КШМ и ГРМвключает проверку и подтягивание креплений, входящих в них элементов, регулировочные и смазочные работы.

Крепежные работы проводят для проверки состояния креплений всех соединений двигателя: опор двигателя к раме, головки цилиндров, поддона картера к блоку, фланцев впускного и выпускного трубопроводов и т.д.

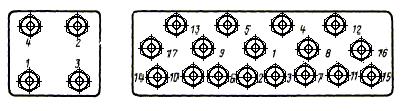

Для предотвращения пропуска газов и охлаждающей жидкости через прокладку головки цилиндров проверяют и при необходимости определенным моментом подтягивают гайки ее крепления к блоку. Делается это с помощью динамометрического ключа. Момент и последовательность затяжки гаек установлены заводами-изготовителями (рис. 2.17). Чугунную головку цилиндров крепят в горячем состоянии, а из алюминиевого сплава — в холодном.

Проверку затяжки болтов крепления поддона картера во избежание его деформации и нарушения герметичности также производят с соблюдением определенной последовательности, заключающейся в поочередном подтягивании диаметрально расположенных болтов и в два или три приема.

а – двигатель ВАЗ; б – двигатель ЯМЗ-236; в – двигатель КамАЗ-740; г – двигатель ЗиЛ-130

Рисунок 2.17 – Последовательность затяжки гаек крепления головок к блоку цилиндров двигателей

Регулировочные работы проводятся после диагностирования. При обнаружении стука в клапанах, а также при ТО-2 проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел (рис. 2.18). При регулировке зазоров поршень 1-го цилиндра на такте сжатия устанавливают в ВМТ, для чего поворачивают коленчатый вал до совмещения меток. В этом положении регулируют зазоры между стержнями клапанов и носками коромысел 1-го цилиндра. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров, поворачивая коленчатый вал на 1/2, 1/3 или 1/4 оборота при переходе от цилиндра к цилиндру для четырех, шести и восьмицилидрового двигателя соответственно.

1 – штанга; 2 – контргайка; 3 – регулировочный винт;

4 – отвертка; 5 – коромысло; 6 – щуп; 7 – клапан

Рисунок 2.18 – Регулировка тепловых зазоров ГРМ

Для регулировки зазоров в двигателе КамАЗ-740 коленчатый вал устанавливают в положение, соответствующее началу подачи топлива в 1-м цилиндре, используя фиксатор, смонтированный на картере маховика. Затем поворачивают коленчатый вал через люк в картере сцепления на 60° и регулируют зазоры клапанов 1-го и 5-го цилиндров. Далее поворачивают коленчатый вал на 180, 360 и 540°, регулируя соответственно зазоры в 4-м и 2-м, 6-м и 3-м, 7-м и 8-м цилиндрах. Независимо от способа установки коленчатого вала в исходную позицию для регулировки клапан должен быть полностью закрыт.

Характерными работами при текущем ремонте КШМ и ГРМ являются замена гильз, поршней, поршневых колец, поршневых пальцев, вкладышей шатунных и коренных подшипников, клапанов, их седел и пружин, толкателей, а также шлифование и притирка клапанов и их седел.

Ремонт двигателя лучше всего делать на специализированном участке, куда он доставляется после снятия с автомобиля. Перед ремонтом двигателя необходимо слить охлаждающую жидкость из системы охлаждения и масло из системы смазки, отворачивая соответствующие сливные пробки.

Отсоединяют аккумулятор и все электрические провода от приборов системы электрооборудования и зажигания, установленных на двигателе. Эти работы целесообразно проводить на специализированном посту по замене двигателей, оборудованном напольным подъемником или осмотровой канавой и кран-балкой (или тельфером).

Отсоединив двигатель, его доставляют на участок ремонта и подвергают наружной очистке и мойке, а затем разборке. Такие детали как поршень, гильзы, кольца, шатуны, поршневые пальцы, вкладыши, клапаны, штанги, коромысла и толкатели, если они пригодны для дальнейшего использования, маркируют краской, чтобы затем их собирать вместе с теми деталями и на те места, где они приработались. Крышки шатунов с шатунами и крышки коренных подшипников нельзя менять местами, так как они обрабатываются при изготовлении совместно и неунифицированы.

После разборки детали очищают от нагара, смолистых отложений и грязи механическими и химическими способами.

Замена гильзблока цилиндров производится, когда их износ превышает допустимый, при наличии сколов, трещин любого размера и задиров, а также при износе верхнего и нижнего посадочных поясков.

Гильзы выпрессовывают с помощью специального съемника, захваты которого зацепляют за нижней торец гильз.

Новую гильзу подбирают по блоку цилиндров так, чтобы ее торец выступал над плоскостью разъема с головкой блока. Для этого гильзу устанавливают в блок цилиндров без уплотнительных колец, накрывают поверочной плитой и щупом замеряют зазор между плитой и блоком цилиндров. Установленные в блок гильзы без уплотнительных колец должны свободно проворачиваться. Перед окончательной постановкой гильз проверяют состояние посадочных отверстий под них в блоке цилиндров. Если они повреждены, то их восстанавливают нанесением слоя эпоксидной смолы, смешанной с чугунными опилками, который после застывания зачищают заподлицо. Края верхней части блока, которые первыми соприкасаются с резиновыми уплотнительными кольцами при запрессовке гильзы, зачищают шлифовальной шкуркой, чтобы предотвратить повреждения уплотнительных колец при запрессовке. Гильзы с установленными на них резиновыми уплотнительными кольцами запрессовывают с помощью пресса. При надевании уплотнительных колец их нельзя сильно растягивать и допускать скручивания в канавке гильзы цилиндров.

Замена поршнейпроизводится при образовании на поверхности юбки глубоких задиров, прогорании днища и поверхности поршня, при износе верхней канавки под поршневое кольцо.

Поршни меняют без снятия двигателя с автомобиля. Предварительно сливают масло из поддона картера, снимают головку блока и поддон картера, расшплинтовывают и отворачивают гайки шатунных болтов, снимают крышку нижней головки шатуна и вынимают вверх поврежденный поршень в сборе с шатуном и поршневыми кольцами. Вынимают из отверстий в бобышках стопорные кольца, выпрессовывают поршневой палец. При необходимости тем же прессом выпрессовывают бронзовую втулку верхней головки шатуна.

Поршни подбирают по цилиндру. Его размерная группа должна соответствовать размерной группе гильзы цилиндра. Зазор между поршнем и гильзой проверяют лентой-щупом (рис.2.19).

Для этого поршень вставляют в цилиндр головкой вниз так, чтобы край юбки совпадал с дном гильзы, а лента-щуп, вставленная между гильзой и поршнем, находилась в плоскости, перпендикулярной оси пальца.

1 – динамометр; 2 – лента-щуп

Рисунок 2.19 – Измерение зазора между цилиндром и поршнем

Динамометром протягивают ленту-щуп, фиксируя усилие протягивания, которое должно быть в пределах 35…45 Н. Размеры ленты-щупа и усилие протягивания для разных моделей двигателей приведены в инструкции по эксплуатации и ремонту. Толщина ленты составляет 0,05…0,08 мм, ширина – 10…15 мм, длина – 200 мм. Если усилие протягивания отличается от рекомендуемого, то берут другой поршень той же размерной группы или, в виде исключения, соседней размерной группы и снова подбирают его по цилиндру.

В пределах номинального и каждого ремонтного размера гильз и поршней для различных двигателей может быть до шести размерных групп. Диаметры цилиндров в пределах каждой из них отличаются на 0,01 мм. Индекс размерной группы (А, АА, Б, ББ, В, ВВ для гильз и поршней номинального размера и Г, ГГ, Д, ДД, Е, ЕЕ для 1-го ремонтного размера и т. д.) обозначен на верхнем торце гильзы и на днище поршня. Для легковых автомобилей диаметры цилиндров разбиваются на 3…5 классов: А, В, С, D, Е или 1, 2, 3, 4, 5 с шагом 0,15; 0,25; 0,35 или 0,4 мм.

Аналогичные размерные группы в пределах каждого ремонтного размера имеют все другие двигатели автомобилей.

Присборке комплекта «поршень – шатун» диаметр отверстия в бобышках поршня, диаметр поршневого пальца и диаметр отверстия в бронзовой втулке верхней головки шатуна должны тоже иметь одну размерную группу, которая маркируется одной краской на одной из бобышек поршня, на торцах пальца и верхней головки шатуна.

При замене всей цилиндропоршневой группы поршень, палец, поршневые кольца и гильза, поступающие в виде запасных частей комплектами, подбираются заранее. Поэтому при сборке проверяют маркировку деталей и проверяют лентой-щупом зазор между поршнем и гильзой. Правильно подобранный поршень должен под собственным весом медленно опускаться в гильзе. Поршневой палец должен плавно входить в отверстие втулки верхней головки шатуна под нажимом большого пальца руки. Шатун проверяют на параллельность осей головок и при деформации, превышающей допустимую, шатун правят. При сборке поршень помещают в ванну с моторным маслом, нагревают до температуры 60 °С и с помощью оправки запрессовывают поршневой палец в отверстия бобышек поршня и верхней головки шатуна. После этого в канавки бобышек вставляют стопорные кольца. Если посадки пальца в головку шатуна более плотная, чем в поршне, то перед сборкой нагревают шатун.

Аналогичным образом заменяют втулки верхней головки шатуна и поршневого пальца.Негодные втулки выпрессовывают, а на их место запрессовывают новые, обеспечивая при этом необходимый натяг. Затем втулки растачивают на горизонтально-расточном станке или обрабатывают с помощью развертки. Внутренняя поверхность втулки должна быть чистой, без рисок с параметром шероховатости не более Rа = 0,63 мкм, а овальность и конусообразность отверстия – не более 0,004 мм.

Перед установкой поршня в сборе с шатуном в блок цилиндров проводят установку комплекта поршневых колец в канавки поршня. Зазор между компрессионным кольцом и канавкой поршня определяют щупом (рис. 2.20), обкатывая кольцо 2по канавке поршня. Кольца также проверяют на просвет, для чего их вставляют в верхнюю неизношенную часть гильзы цилиндра и визуально оценивают плотность прилегания.

1 – щуп; 2 – компрессионное кольцо

Рисунок 2.20 – Измерение зазора между кольцом и канавкой поршня

Зазор в замке определяют щупом и если он меньше допустимого, то концы колец стачивают. После этого кольцо повторно проверяют на просвет и только потом с помощью специального приспособления, разжимающего кольцо за торцыв замке, устанавливают в канавки поршней фаской вверх. Они должны свободно вращаться в канавках поршня. Комплекты колец номинального размера используют, если цилиндры не растачивались. В расточенные цилиндры устанавливают кольца ремонтного размера, соответствующие новому диаметру цилиндра. Стыки компрессионных колец равномерно разводят по окружности. Установка поршней в сборе с кольцами в цилиндры двигателя осуществляется с помощью специального приспособления (рис.2.21).

1 – гильза; 2 – оправка; 3 – поршень в сборе

Рисунок 2.21 – Установка поршня с кольцами и шатуном в цилиндр

Замена вкладышей коленчатого валапроводится при стуке подшипников и падении давления в масляной магистрали ниже 0,05 МПа при частоте вращения холостого хода и исправно работающем масляном насосе и редукционных клапанах. При этом номинальный зазор между вкладышами и коренной шейкой превышает 0,026— 0,12 мм и между вкладышами и шатунной шейкой -0,026—0,11 мм в зависимости от модели двигателя.

Зазор в подшипниках коленчатого вала определяют с помощью контрольных латунных или медных пластинок из фольги толщиной 0,025; 0,05; 0,075 мм, шириной 6—7 мм и длиной на 5 мм короче ширины вкладыша. Пластинку, смазанную маслом, укладывают между шейкой вала и вкладышем, затягивают болты крышки подшипника динамометрическим ключом с определенным для каждого двигателя моментом. Если при установке, например пластинки толщиной 0,025 мм коленчатый вал вращается слишком легко, значит зазор больше 0,025 мм и, следовательно, следует заменить пластину на следующий размер, пока вал не будет вращаться с ощутимым усилием, что соответствует фактическому зазору между шейкой и вкладышем. При проверке одного подшипника болты остальных должны быть ослаблены. Аналогично проверяются все подшипники. Вместо латунной или медной пластин может использоваться специальная калиброванная пластмассовая проволока. Ее небольшой отрезок, равный ширине вкладыша, кладут на шейку в осевом направлении и прижимают крышкой шатуна или коренного подшипника в зависимости от того, где измеряется зазор. Осторожно, чтобы проволока не сдвинулась, закрепляют крышку и зажимают ее с использованием сборочного момента затяжки. Проволока сплющивается. Затем снимают крышку и по измененной толщине проволоки оценивают зазор в сопряжении, сопоставляя толщину сплющенной проволоки со шкалой, нанесенной на продажной упаковке проволоки.

Поверхность шеек коленчатого вала не должна иметь задиров. При наличии задиров и износа заменяют или восстанавливают коленчатый вал.

Перед сборкой вкладыши требуемого размера промывают, протирают и устанавливают в постели коренных и шатунных подшипников, предварительно смазав поверхность вкладыша и шейки моторным маслом.

Регулировка осевого люфта коленчатого валау ряда двигателей производится подбором упорных шайб. Зазор между передним упорным торцом коленчатого вала и задней упорной шайбой должен быть в пределах 0,075—0,250 мм.

У двигателей ЯМЗ осевой зазор коленчатого вала регулируют в зависимости от длины задней коренной шейки путем установки полуколец. Осевой зазор в упорном подшипнике должен быть 0,08—0,23 мм.

В процессе эксплуатации вследствие износов осевой зазор увеличивается. При ТР его регулируют, устанавливая упорные шайбы или полукольца ремонтных размеров. Они по сравнению с номинальным размером имеют увеличенную (соответственно на 0,1; 0,2; 0,3 мм) толщину.

Основными неисправностями головок и блокаявляются трещины на поверхности сопряжения с блоком цилиндров, трещины на рубашке охлаждения, коробление поверхности сопряжения с блоком цилиндров, износ отверстий в направляющих втулках клапанов, износ и раковины на фасках седел клапанов, ослабление посадки седел клапанов в гнездах.

Трещины длиной не более 150 мм, расположенные на поверхности сопряжения головки цилиндров с блоком, заваривают. Перед сваркой в концах трещин головки, изготовленной из алюминиевого сплава, сверлят отверстия диаметром 4 мм и разделывают ее по всей длине на глубину 3 мм под углом 90 е . Затем головку нагревают в электропечи до 200 °С и после зачистки шва металлической щеткой заваривают трещину ровным швом постоянным током обратной полярности используя специальные электроды.

При газовой сварке используют проволоку марки АЛ4 диаметром 6 мм, а в качестве флюса применяют АФ-4А. После заварки удаляют остатки флюса со шва и промывают его 10 %-ным раствором азотной кислоты, а потом горячей водой. Окончательно шов зачищают заподлицо с основным металлом шлифовальным кругом.

Трещины длиной до 150 мм, расположенные на поверхности рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. Предварительно трещину разделывают так же, как для сварки, обезжиривают ацетоном, наносят два слоя эпоксидной композиции, смешанной с алюминиевыми опилками. Затем головку выдерживают в течение 48 ч при 18—20 °С.

Коробление плоскости сопряжения головки с блоком цилиндров устраняют шлифованием или фрезерованием. После обработки головки проверяют на контрольной плите. Щуп толщиной 0,15 мм не должен проходить между плоскостью головки и плитой.

При износе отверстий в направляющих втулках клапанов их заменяют новыми. Отверстия новых втулок разворачивают до номинального или ремонтного размеров. Для выпрессовки и запрессовки направляющих используют оправку и гидравлический пресс.

Износ и раковины на фасках седел клапанов устраняют притиркой или шлифованием. Притирку выполняют с помощью специальных устройств, позволяющих выполнять рабочему органу возвратно-поступательные и вращательные движения, электрической или пневматической дрелью, на шпинделе которой установлена присоска. Для притирки клапанов применяют пасту ГОИ или притирочную пасту (15 г микропорошка белого электрокорунда М20 или М12, 15 г карбида бора М40 и моторное масло). Притертые клапан и седло должны иметь по всей длине окружности фаски ровную матовую полоску не менее 1,5 мм.

Качество притирки проверяют избыточным давлением воздуха 0,15…0,20 МПа, создаваемым над клапаном. Оно не должно заметно снижаться в течение 1 мин.

Седла зенкуют, если восстановить фаски седел притиркой не удается. После зенкования рабочие фаски седел клапанов шлифуют абразивными кругами под соответствующий угол, а затем притирают клапаны. Для восстановления седел также могут использоваться специальные приспособления с набором фрез для формирования рабочей и вспомогательных фасок, имеющих различные углы наклона. При наличии на фаске раковин и при ослаблении посадки седла в гнезде головки блока его выпрессовывают с помощью съемника. Отверстие растачивают под седло ремонтного размера. Изготовленные из высокопрочного чугуна седла ремонтного размера запрессовывают с помощью специальной оправки в предварительно нагретую головку блока, а затем зенкерованием формируют фаску седла.

Характерными неисправностями клапанов являются износ и раковины на фаске клапана, износ и деформация стержней клапанов, износ торца клапана. При дефектации клапанов проверяют прямолинейность стержня и биение рабочей фаски головки относительно стержня. Если биение больше допустимого, клапан правят. При износе стержня клапана его шлифуют под ремонтный размер на бесцентрово-шлифовальном станке. Изношенный торец стержня клапана шлифуют на заточном станке.

Направляющие втулки клапанов изнашиваются по внутренней поверхности. При достижении зазора между стержнем клапана и направляющей втулкой более 0,15…0,20 мм проводят ее восстановление. Если для ремонта двигателя предусмотрен выпуск клапанов ремонтных размеров, то втулку разворачивают под новый ремонтный размер. В противном случае — втулку заменяют.

Изношенные бронзовые втулки в коромыслах заменяют новыми и растачивают до номинального или ремонтного размера.

На специализированных участках осуществляют ремонт коленчатых и распределительных валов. Изношенные коренные и шатунные шейки коленчатых валов, а также опорные шейки распределительных валов шлифуют под ремонтные размеры. После шлифования шейки полируют абразивной лентой. Изношенные кулачки распределительного вала шлифуют на копировально-шлифовальном станке.

Источник