ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СИСТЕМ И УСТРОЙСТВ АВТОМАТИКИ

Системы и устройства автоматики применяются на многих предприятиях разных отраслей народного хозяйства для автоматического управления и контроля за производственными процессами. Производственные процессы в отраслях резко различны по своим параметрам (выходная продукция, температурные режимы, физико-механичё-ские свойства исходного продукта и др.), что обусловило разработку и применение многих сотен различных систем и устройств автоматики. Значительная-часть таких систем и устройств используется в перерабатывающей промышленности, сельском и коммунальном хозяйстве, на предприятиях местной промышленности и в других организациях. Ниже излагается порядок проведения работ по ТО систем и устройств автоматики,-применяемых в перечисленных выше отраслях.

Техническое обслуживание систем и устройств автоматики сводится к следующему:

ежедневно осматривают приборы контроля и средства автоматизации всего обслуживаемого объекта, проверяют правильность их показаний. Очищают корпуса приборов от пыли и грязи;

проверяют состояние импульсных и воздушных трасс, периодически их прокачивают и. осматривают. Ежедневно сливают накопившийся конденсат (с помощью кранов и вентилей) из отстойников, установленных на импульсных линиях перед датчиками расхода давления, а также из отстойников газоанализаторов и фильтров на линиях сжатого воздуха; —

проверяют наличие питания приборов и схем автоматического контроля, регулирования и управления, давления сжатого воздуха как в общем питающем трубопроводе, так и в трубопроводах после редукторов, смонтированных перед каждым прибором или группой приборов;

заменяют использованные диаграммы на самопишущих приборах и заливают перья чернилами, проверяют скорость движения диаграммы, четкость и качество записи (при необходимости перо очищают и промывают теплой водой или бензином);

заливают приборы и разделительные сссуды технической жидкостью;

проверяют приборы по нулевым или контрольным точкам, зоны нечувствительности электронных усилителей;

периодически проверяют и контролируют один раз в неделю (при необходимости чаще) показания приборов по нулевым значениям шкалы расхода и давления;

налаживают автоматические регуляторы в соответствии с требованиями технологического процесса

проверяют (вне плана) щитовые и местные приборы, клапаны, регуляторы и в случае необходимости проводят мелкий ремонт (не требующий демонтажа приборов), при котором устраняют неисправности (при невозможности быстрого устранения неисправности прибор демонтируют и заменяют резервным).

Системы измерения температуры. При ТО логометрических систем осматривают терморезисторы, очищают, проверяют исправность соединительных проводов, защитных труб и металлорукавов. Логометры осматривают, очищают от пыли, проверяют надёжность крепления соединительных проводов я контроль установки стрелки на Емсиую отметку шкалы.

Техническое обслуживание потенциометров и мостовых схем измерения темпера-Ир»* заключается в осмотре, очистке от пыли наружных поверхностей, смазке подвиж-Вяж узлов и деталей, регулировке чувствительности электронного усилителя, чистке Врхорда, заправке самопишущих приборов.

При ТО потенциометрических систем измерения температуры осматривают термопары, очищаюгих от корковых образований, прОверяют’исправность металлору-ННЁгёв, соединительных яроводов и защитных труб.

Системы измерения расхода с дифференциально-трансформаторной передачей Деформации на расстояние. При обслуживании осматривают и очищают от пыли или Марковых образований расходомеры, проверяют рукой Легкость вращения электро-Вмигателя, очищают и осматривают крыльчатую или вибролоткрвую системы, устанавливают наличие трещин, заусениц, проверяют .прочность ее-крепления на валу §Йектродвигателя, очищают от,пыли отсек с диффренциально-трансформаторным ^преобразователем, заливают демпфера маслом, проверяют надежность крепления подвесок, передающих рычагов и соединительных проводов. Системы регулирования. Регуляторы давления прямЬго действия. Для контроля да состоянием регулятора используют приборы давления (например, манометры), установленные до и после регуляторов. При нормальной работе последних давление после них должно находиться в пределах заданного значения, а до регуляторов должно М&ыть несколько большим и соответствовать давлению среды в магистрали. Чтобы убедиться в исправности показывающих приборов, перекрывают с помощью вентилей (доступ среды к месту их установки. При этом стрелки приборов должны устанавливаться на нулевую отметку, а после возобновления подачи среды — на прежние отметки ‘шкалы. Затем, воздействуя на задатчик регулятора, убеждаются в том, что давление после этого изменяется в нужную сторону.

При эксплуатации регуляторов давления прямого действия, особенно в первый период после монтажа трубопроводной арматуры, возможны попадания посторонних предметов (окалины, ржавчины, стружки) между клапаном и седлом регулятора и сбои в его работе. В таких случаях регуляторы разбирают, не прибегая к демонтажу, чистят и промывают клапаны, смазывают подвижные части, вновь собирают и проверяют работоспособность описанным способом.

Об исправности Статических регуляторов температуры прямого действия манометрического типа судят по показаниям термоизмерительных приборов и поведению Сальникового уплотнения регуляторов! В случае просачивания через него конденсата уплотцяющий винт сальника проворачивают по часовой стрелке. При-этом следят, чтобы охватываемый сальником шток не оказался чрезмерно зажатым. Нормальной считается затяжка, при которой шток после принудительного поднятия сам опускается на прежнее место. В календарные сроки (но один раз в год обязательно) снова набивают сальниковое уплотнение. Набивку приготовляют в составе: асбестового шнура 40 % по массе, говяжьего хала 50 % и графитового порошка 10 %

Если в процессе эксплуатации регулятора температура регулируемой среды выхо: дит за допустимые пределы и не удается снизить^ее поворотом гайки задатчика в нужную сторону, значит засорился регулирующий клапан или чрезмерно сжата сальниковая набивка. Возможна также разгерметизация термоманометрической системы регулятора, о чем может свидетельствовать повышение регулируемой температуры против заданного значения. В первых двух случаях сбои регулятора устраняют, в последнем — регулятор заменяют.

Регуляторы давленая непрямого действия. Текущий надзор за регуляторами со стороны обслуживающего персонала (дежурных ремонтников и операторов-технологов) сводится к’ систематическому наблюдению за работой и состоянием отдельных элементов и регуляторов в целом, оценке качества регулирования по показаниям контрольных приборов и поведению сигнальной аппаратуры. При обнаружении неполадок в работе регулятора систему переводят на ручное управление до полного их устранения,

В регламентные сроки обслуживания проверяют и корректируют контрольные точки измерительных приборов, контакты которых используют в системах позиционного регулирования (обычно один раз в сутки),’ проверяют и корректируют нулевые точки регулирующих приборов проверяют при помощи аппаратуры параметры электронными регулирующих приборов (один раз в год), меняют смазку

Сопротивление изоляции должно быть не менее 0,5 МОм. При меньшем значения сопротивления выясняют и устраняют причину.

Проверка контактов. Осматривают контактные соединения выводных проводов, а также перемычек с электронагревательными элементами. При обнаружении «а контактных соединениях следов подгорания, окисления или потемнения от перегревания контакты разбирают, зачищают контактные поверхности напильником с мелкой насечкой или шлифовальной шкуркой до металлического блеска, собирают и затягивают ключами. Проверяют степень затяжки остальных контактов и при необходимости подтягивают. При подтягивании для предохранения нагревательного устройства от повреждения удерживают контактный стержень нагревательного устройства от проворачивания ключом за гайку крепления^изолятора.

Проверка изоляции проводов. Осматривают изоляцию провода. Изоляция проводов не должна иметь механических повреждений и обугленных участков. Места с незначительными повреждениями изолируют изоляционной лентой. Провода с сильно поврежденной изоляцией заменяют новыми.

Проверка бака и трубопроводов водонагревателей и парогенераторов. Осмотрев бак и трубопроводы, убеждаются в отсутствии течи воды. При наличии течи бака или трубопровода через прокладку или уплотнение в местах расположения крепежных подтягивают гайки соединения. Если подтягиванием гаек крепежного сейййения устранить течь не удалось, выясняют и устраняют причину или проводят ремонт.

Проверка уровня воды в водонагревателе и парогенераторе. По водомеру проверяют уровень воды в баке водонагревателя и в котле парогенератора. При отклонении уровня воды от нормального выясняют причину и устраняют.

Проверка работы калорифера или калориферной установки. Включают калорифер (калориферную установку) в сеть. После установившегося режима работы измеряют термометром температуру воздуха на выходе из калорифера (калориферной установки). Температура должна быть в пределах, указанных в паспортных данных калорифера или установки. При другом значении температуры воздуха регулируют шибером поступление воздуха и повторяют измерение. При невозможности установить требуемый тепловой режим работы выясняют причину и устраняют неисправность калорифера или установки.

Проверка работы водонагревателя и парогенератора. Включают водонагреватель ‘в сеть. После отключения водонагревателя регулятором температуры термометром измеряют температуру воды на выходе водонагревателя. Температура воды должна быть в пределах, указанных в паспортных данных водонагревателя. Если температура отличается от паспортных данных, настраивают регулятор температуры»или зачищают-поверхность его контактов (при наличии доступа). Нагревание воды повторяют. Если после настройки или Чистки контактов терморегулятора температура воды отличается от требуемой, выясняют и устраняют причину или проводят текущий ремонт водонагревателя. Амперметром измеряют потребляемый электронагревателем или парогенератором ток. Потребляемый ток при номинальном напряжении не должен превышать значения, указанного в паспортных данных^Гри установившемся режиме работы измеряют температуру и рабочее давление насыщенного пара в котле. Температура пара должна быть в пределах, указанных в паспорте, а давление пара не должно превышать 10.

Источник

Тема 4.3 Организация технического обслуживания и ремонта средств автоматизации и техническая документация

Планирование регламентных работ

При выполнении Т.О. восполняется запас межрегламентного ресурса. При этом следует учитывать, что проведение объемных видов Т.О. обычно сопровождается выводом объекта на некоторый срок в неисправное состояние. Причем этот срок напрямую зависит от организационных и технических возможностей эксплуатационного подразделения (в нашем случае, КИП и А), выполняющего профилактическое обслуживание изделий и систем. Поэтому для обеспечения заданного уровня исправности объектов имеет немаловажное значение планирование Т.О.

Планирование должно предусматривать своевременность выполнения профилактики в целом на всех объектах и на каждом из них в отдельности, равномерность загрузки обслуживающего участка (цеха) по периодам календарного времени, контроль за ходом выполнения работ.

Планирование Т.О. должно состоять из общего планирования на заданный период времени, осуществляемого с помощью годового и месячного планов – графиков, и оперативно – технологического планирования, которое составляется с помощью цикловых технологических графиков выполнения Т.О.

Годовые и месячные планы – графики определяют планы эксплуатационных подразделений (участков КИП и А) по выработке ресурса объектов, а также планы загрузки подразделения эксплуатационного обслуживания.

Оперативно – технологическое планирование обеспечивает ритмичную работу специалистов групп подразделения ТО и контроль качества выполнения Т.О.

Годовое планирование

Годовое планирование имеет целью:

— определение по видам количества Т.О., подлежащих выполнению в планируемом году;

— определение количества изделий, подлежащих замене для проведения стендовой проверки (или в связи с выработкой ресурса), и установление сроков такой замены по месяцам планируемого года;

— установление помесячной последовательности проведения Т.О. по объектам с учетом потребности в доработках и отхода в ремонт;

— определение загрузки подразделения ТО (участка КИП и А, например) по месяцам и разработку организационно – технических мероприятий по реализации плана.

При составлении плана – графика для оценки возможностей подразделения по обеспечению планируемой наработки объектами всеми видами работ рассчитываются потребные трудозатраты ТПОТР и располагаемый резерв трудозатрат ТРЕЗ.

Исходными данными для определения ТПОТР являются:

— потребная наработка для всех объектов на год NПОЛ;

— количество объектов СО;

— остаток ресурса каждого объекта rОСТ по состоянию на начало планируемого года;

— остаток ресурса элемента (узла, блока, каскада и т.д.) объекта rЭЛ также на начало планируемого года;

— трудоемкость планируемых доработок объектов ТДОР;

— типовые нормы времени и трудозатрат на все виды планируемых работ.

(здесь и дальше объект может рассматриваться как отдельное устройство средств автоматизации (измерительный преобразователь, датчик, исполнительный двигатель и т.д.), а элемент – как деталь, узел, блок, входящие в рассматриваемое устройство СА, или объект может подразумевать систему (САУ, САР), а элемент тогда представляется в виде средства автоматизации, входящего в эту систему).

Потребные трудозатраты определяются как сумма затрат

где каждая составляющая является суммой потребных трудозатрат на все виды Т.О. ТТ.О, на замену объектов ТЗАМ.ОБ, текущий и мелкий ремонт ТТ,М, доработку ТДОР, ремонт оборудования ТР.ОБОР.

Трудозатраты, которые потребуются для выполнения Т.О. ТТ.О и замены объектов ТЗАМ.ОБ определяются по среднегодовому и планируемому на год ресурсу (наработке) всех объектов.

где Т’1, Т’2,Т’3, …,Т’К – средние (нормированные) трудозатраты, потребные для выполнения на одном объекте соответственно 1,2,3,…,к вида Т.О.;

С1, С2,С3, …,СК – количество объектов, на которых потребуется выполнение соответствующих видов Т.О.

Количество объектов, которые потребуют выполнения различных видов Т.О. (количество объекто-регламентов), может быть определено по следующей эмпирической формуле:

где NПОЛ –планируемая наработка на год для всех объектов;

r1 – остаток ресурса до выполнения Т.О.в начале планируемого года;

r2 – остаток ресурса до выполнения Т.О. к концу планируемого года;

КТ.О. – коэффициент видов Т.О.;

m1 – наименьший по трудозатратам (по объему, по периоду) вид Т.О.

Обычно практические численные значения КТ.О. с достаточной для планирования точностью можно принять: для m1 КТ.О 1=0,445; для m2 КТ.О 2=0,305; для m3 КТ.О 3=0,250 и т.д. в соответствующей пропорции. Например, наименьший вид регламента составляет m1=50 ч, m2=100 ч, m3=300 ч. Или m1=1 неделя. Т.к. в неделе (7х24) 170 часов, то (при непрерывной работе объекта) m1=170 ч. Если объект работает в одну смену (1х8), то m1=60 ч. Второй вид Т.О. – месяц. Тогда Qm=720 ч., и m2=250 ч. Третий вид Т.О. – 3 месяца. Тогда Qm=2200 ч., и m3=720 ч., и т.д. (Qm— общее количество часов)

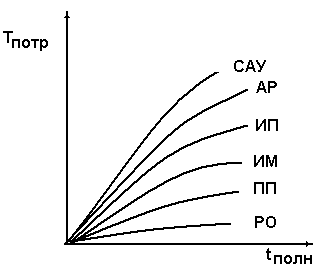

Потребные для выполнения Т.О. трудозатраты ТТ.О ориентировочно определяют по их зависимости от общей наработки прошлых лет с построением графика (рисунок 4.3).

Кривые, изображенные на графике, представляют изменение потребных трудозатрат ТПОТР в зависимости от годовой наработки объектов и системы – tПОЛН.

Если за объект принять систему автоматического управления (САУ), то отдельными элементами явятся АР – автоматический регулятор, ИП – измерительный преобразователь, ИМ – исполнительный механизм, ПП – первичный преобразователь (датчик), РО – регулирующий орган.

Определив по графику ТТ.О. для одного объекта, производят подсчет для всех объектов.

Трудозатраты на замену объектов (элементов):

где Т’ЗАМ.ОБ – средние (нормированные) трудозатраты, потребные для замены одного объекта (элемента на объекте); nЗАМ.ОБ – количество объектов (элементов), которые требуют замены.

Для подсчета необходимого количества подлежащих замене объектов или элементов на объекте, необходимо использовать следующую методику:

а) Определить ожидаемую суммарную наработку элементов:

где NОБЩ – общая наработка для всех объектов, ч.; i- число элементов на объекте.

б) Рассчитать потребный ресурс элементов на всех объектах на год:

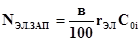

где NЭЛ.ЗАП – минимально допустимый остаток ресурса элементов на объектах, ч.

где в – минимально допустимый (неприкосновенный) суммарный остаток ресурса элементов, %; rЭЛ – межремонтный ресурс одного элемента, ч.; С0i – фактическое количество всех объектов.

в) Подсчитать недостающий суммарный ресурс элементов, который необходимо пополнить в течение года

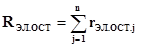

где RПОТР – потребный ресурс всех элементов; RЭЛ.ОСТ – суммарный остаток ресурса элементов к началу планируемого года; обычно выбирается из формуляров на элементы

где rЭЛ.ОСТ.j – остаток ресурса j-го элемента, ч.; n – общее число элементов, установленных на объектах.

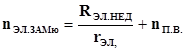

г) Определить число элементов, необходимых для восполнения расходуемого в течение года ресурса элементов, с учетом возможной преждевременной замены некоторых элементов из – за выхода из строя по непредвиденным причинам.

где nП.В. – ожидаемое число элементов, преждевременно выходящих из строя; определяется по опыту прошлых лет.

Полученное количество элементов округляется до целого числа.

Средние (нормированные) трудозатраты на выполнение Т.О. ( Т’1, Т’2,Т’3, …,Т’К) и на замену элементов (объектов) ТЭЛ.ЗАМ. для одного объекта (системы) берутся из типовых норм, установленных для различных видов работ на СА.

Трудозатраты на доработку ТДОР, ремонт оборудования ТР.ОБОР определяются по статистическим данным прошлых лет и из технической документации на выполнение этих видов работ.

Располагаемый годовой резерв трудозатрат ТР эксплуатационных групп участка КИП и А (или другого эксплуатационного подразделения) и всего участка в целом определяется из выражения:

где ω1+ω2+…+ ωn – штатная численность специалистов в группах: 1,2, … , n, чел.; Z1,Z2 – количество рабочих дней в году обычной и укороченной (предвыходные, предпраздничные) продолжительности; τ1, τ2 – продолжительность работы в эти дни, ч.; τУ, Н, τОТП, τК – время, отводимое в год на учебу, несение дежурств (не по службе), отпуск, командировки в расчете на одного специалиста.

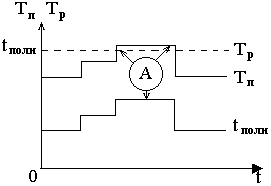

Сравнив потребные трудозатраты ТПОТР и располагаемый годовой резерв трудозатрат ТР, можно оценить возможность групп участка КИП и А и наметить необходимые мероприятия в том случае, когда потребные трудозатраты будут превышать располагаемые, как это показано для зоны А на рисунке 4.4.

Рисунок 4.4 – Потребные и располагаемые трудозатраты на выполнение Р.Р. для обеспечения потребной наработки объекта. ( А – зона, где ТПОТР>ТР)

Во избежание одновременного проведения Р.Р. на большом количестве объектов, целесообразно устанавливать контроль за ступенчатой выработкой ресурса элементов и ступенчатой наработкой объектов.

Разрабатывать годовой план надо так, чтобы сроки выполнения трудоемких Р.Р. совпадали со сроками ремонта объекта. Это позволит производить профилактику элементов, оборудования силами специализированных участков (ремонтными группами, цехами), уменьшая нагрузку на группу технического обслуживания.

Форма годового плана – графика приведена в таблице 4.3

Таблица 4.3 – Годовой план – график наработки и регламентных работ.

| Номер по порядку | Тип объекта и элемента | Номер объекта и элемента | Дата выпуска или ремонта | Ресурс, ч. | Наработка на ____20____ | Остаток ресурса до очередных Р.Р., ч. | Вид очередных Р.Р. | Наработка и регламентные работы по месяцам | Примечание |

| Январь | Февраль | … | Декабрь |

m1 регламентные работы;

m2 регламентные работы;

m3 регламентные работы;

Замена элементов ________;

Наработка, ч. ___________;

Остаток ресурса, ч. ______;

В соответствии с годовым планом – графиком на основании действующих норм определяется потребность в материально – технических средствах.

Месячное планирование

Месячное планирование имеет целью:

— установление последовательности проведения Р.Р. работ на технологическом оборудовании в течение месяца;

— составление рекомендаций для обслуживающего объекта персонала по наработке конкретного оборудования;

— определение загрузки специалистов эксплуатационного подразделения для принятия мер по реализации плана месяца.

Исходными данными для месячного планирования являются годовой план – график Р.Р.; планируемая наработка объектов и элементов; наработка каждого объекта и наработка элемента с начала эксплуатации и после последнего ремонта по состоянию на первое число планируемого месяца; нормы времени на выполнение Р.Р.; план – график доработок (при его наличии); сведения о наличии личного состава групп эксплуатационного подразделения (участок КИП и А, например).

В месячном плане – графике (таблица 4.4) указываются точные даты поступления конкретного вида объектов и элементов на Р.Р. и замену элементов. При этом принимается во внимание возможность использования допусков по наработке для каждого вида Р.Р.

Таблица 4.4 – Месячный план – график наработки и выполнения Р.Р.

| Номер объекта, элемента | Наработка на первое число месяца | Остаток ресурса до Р.Р. | Выполнение работ по дням месяца | |||

| Инвентарный | Заводской | ч. | мин. | ч. | мин. | … |

Графы 1 – 31 могут заполняться графически в виде лент, занимающих те дни месяца, на которые планируется работа на конкретном объекте, при этом условными знаками обозначается вид работы.

Оперативно-технологическое планирование

Оперативно-технологическое планирование имеет целью определение метода и рациональной последовательности выполнения работ, обеспечение эффективного использования личного состава и оборудования, обеспечение контроля качества выполнения Р.Р.

Исходными данными для такого планирования являются: перечень, объем, трудоемкость, технология и нормы времени выполнения каждого вида работ, количество и квалификация специалистов, оснащенность рабочих участков эксплуатационного подразделения. Это планирование удобно осуществлять с помощью цикловых технологических графиков, а управление – с помощью диспетчерских графиков.

Цикловой технологический график представляет собой план выполнения полного цикла заданного вида регламентных работ. Его целесообразно разрабатывать сетевым методом, т.к. это позволяет установить взаимные связи между работами, исполнителями и располагаемой аппаратурой, приспособлениями, выявить узкие места, критический и напряженные пути и провести оптимизацию процесса выполнения Р.Р. Для удобства пользования разрабатываются частные графики для каждой группы и общий график для выполнения всего объема данного вида Р.Р.

В связи с устойчивостью условий среднее время выполнения идентичных работ сохраняется примерно одинаковым. Это дает возможность выполнять однотипные работы по однажды разработанному сетевому графику. При этом целесообразно устранение неисправностей и другие дополнительные работы выносить из общей схемы графика с выделением резерва времени и необходимых специалистов.

В таблице 4.5 приведен пример табличного способа составления технологического циклового графика.

Таблица 4.5 – Технологический цикловой график

| Вид регламентных работ | Объект, элемент | Работы, номер пункта Р.Р. | Номер технологической карты | Исполнители, чел. | Трудозатраты, чел.ч. | Применяемая КПА | Расходные материалы | Время выполнения работ, ч. |

КПА – контрольно-поверочная аппаратура.

Цикловой график может быть реализован только при точном соблюдении исполнителями времени и места предписанных им работ. Поэтому одновременно с технологическим графиком для каждого исполнителя разрабатывается задание на работу в виде технологической карты. Такая карта содержит одну или несколько законченных операций, которые комплектуются так, чтобы при их выполнении строго соблюдался маршрут исполнения регламента.

Для контролирующего лица разрабатывается карта пооперационного контроля, а для руководителя работ – диспетчерский график.

Источник