Техническое обслуживание ремонт трансмиссии автомобиля

Основные работы, выполняемые при техническом обслуживании трансмиссии

При ежедневном техническом обслуживании проверяют действие механизма сцепления и переключения передач, а на автомобилях повышенной проходимости также действие механизма переключения передач раздаточной коробки.

При проведении ТО-1 выполняют следующие работы:

по сцеплению — смазывают подшипник муфты сцепления, вилок, оси, педали, проверяют величину свободного хода педали;

у автомобилей, имеющих гидравлический привод сцепления, проверяют уровень жидкости в резервуаре привода;

по коробке передач и раздаточной коробке — проверяют крепление картера и действие рычага переключения передач, при необходимости доливают масло в коробки;

по карданной передаче — проверяют крепления кронштейнов опорных подшипников карданного вала, смазку шлицев;

по главной передаче, дифференциалу, полуосям — проверяют соединения картеров ведущих мостов на герметичность, крепления гаек полуосей или шпилек на их фланцах, доливают масло в картер главной передачи.

Рекламные предложения на основе ваших интересов:

В ТО-2, помимо работ, выполняемых при проведении ТО-1, входят:

по коробке передач и раздаточной коробке — проверка соединений картеров на герметичность, состояние валов и подшипников;

по карданной передаче — проверка состояния опорных подшипников и картеров;

по главной передаче, дифференциалу, полуосям — проверка состояния (нет ли люфта) и регулировка подшипников ведущего вала главной передачи, проверка состояния и регулировка подшипников ступиц ведущих колес.

Кроме перечисленных работ при проведении ТО-2 производят смену масла в картерах агрегатов трансмиссии в соответствии с графиком смазки.

Проверка и регулировка сцепления

Нормальная работа сцепления существенно влияет на условия работы трансмиссии автомобиля.

Недостаточная величина свободного хода вызывает пробуксовку сцепления (неполное включение) и быстрый износ фрикционных накладок и подшипника выключения сцепления. Если свободный ход педали будет велик, то не будет происходить полного выключения сцепления.

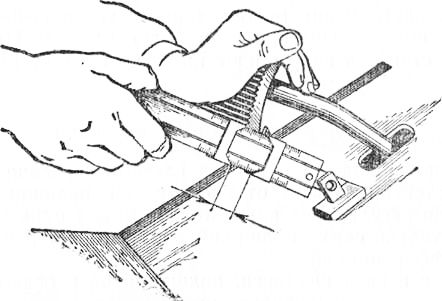

Рис. 153. Проверка величины свободного хода педали сцепления

Для проверки сцепления на полное включение затягивают ручной тормоз при работающем двигателе, включают прямую передачу и плавно отпускают педаль сцепления, нажимая на педаль управления дросселем. Если двигатель заглохнет сразу же после отпускания педали сцепления, значит, сцепление включается полностью.

Для проверки сцепления выключают сцепление при работающем двигателе и поочередно переключают передачи в коробке передач. При исправном сцеплении переключение передач происходит бесшумно.

Величину свободного хода педали проверяют линейкой (рис. 153), приставленной вплотную к педали сцепления и упирающейся в пол кабины. Заметив по шкале линейки положение отпущенной педали, нажимают рукой на педаль и приводят ее в положение, соответствующее началу выключения сцепления, что определяется резким увеличением усилия, необходимого для перемещения педали. По шкале линейки определяют разницу указанных двух положений педали в миллиметрах.

В автомобилях ГАЗ -51А, ГАЗ -53А, ЗИЛ -130 величину свободного хода педали сцепления регулируют изменением длины тяги, соединяющей вилку выключения сцепления с рычагом на валике педали. Для увеличения свободного хода педали сцепления регулировочную гайку на тяге отвертывают, а для уменьшения — завертывают.

У двухдисковых сцеплений ( ЗИЛ -164) при неполном выключении, кроме регулировки величины свободного хода педали, регулируют положение среднего ведущего диска сцепления. Для этого отвертывают болты крепления нижней крышки картера сцепления и снимают ее. После этого повертывают коленчатый вал пусковой рукояткой и устанавливают попеременно каждый из трех установочных винтов в нижнее положение, завертывают винты до упора, а затем вывертывают каждый из них обратно на пять прорезей (пять «щелчков»). Зазор между торцом установочного винта и средним ведущим диском при этом будет 1,25 мм. По окончании регулировки ставят и закрепляют нижнюю крышку картера сцепления.

Регулировка главной передачи

Правильная и надежная работа главной передачи автомобиля в большой степени зависит от регулировки подшипников валов. Неправильная регулировка подшипников может привести к выходу из строя не только самих подшипников, но и шестерен главной передачи и дифференциала.

Вследствие износа шестерен, подшипников и ослабления креплений нарушается регулировка, увеличивается осевое перемещение шестерен при работе под нагрузкой. Характерным признаком является повышенный шум шестерен, что ведет к быстрому износу и выкрашиванию зубьев. Поэтому при техническом обслуживании автомобиля следует проверять и при необходимости регулировать подшипники главной передачи и дифференциала.

Следует иметь в виду, что чрезмерная затяжка подшипников главной передачи увеличивает их нагрев и ускоряет износ, а при слабой затяжке будет увеличенный осевой зазор, что также приводит к ускоренному износу и разрушению подшипников вследствие перекоса роликов и возникающих при этом ударных нагрузок.

Подшипники главной передачи регулируют с предварительным натягом, т. е. так, чтобы осевое перемещение вала совершенно отсутствовало и при этом вал проворачивался от руки с некоторым сопротивлением.

Величина предварительного натяга подшипников определяется крутящим моментом, необходимым для проворачивания вала в подшипниках.

Регулировка подшипников вала ведущего зубчатого колеса главной передачи автомобиля ГАЗ -51А. При появлении в подшипниках осевого зазора, превышающего 0,03 мм, производят регулировку.

Осевой зазор подшипников измеряют индикаторным приспособлением.

После этого поворачивают переднюю крышку картера заднего моста до совпадения ее отверстий с резьбовыми отверстиями фланца стакана подшипников вала ведущей шестерни; ввертывают два болта крышки в резьбовые отверстия фланца стакана и при помощи их вынимают стакан вместе с валом ведущей шестерни из картера.

Рис. 154. Выпрессовка стакана подшипников в сборе с валом ведущей шестерни при помощи болтов-съемников:

1 — стакан п сборе с валом ведущей шестерни, 2 — болты-съемники

Затем проверяют, достаточное ли количество прокладок имеется между подшипниками. Для этого зажимают фланец стакана (рис. 155) в тиски, расшплинтовывают гайку и завертывают ее до отказа. Если регулировочных прокладок имеется достаточное количество, то ведущая шестерня проворачивается за фланец свободно, при этом будет ощущаться осевой зазор в подшипниках.

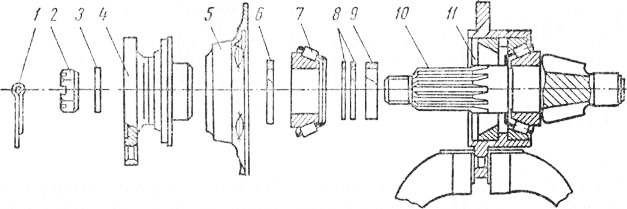

Рис. 155. Детали крепления и регулировки подшипников ведущей шестерни главной передачи автомобиля ГАЗ -51А:

1 — шплинт, 2 — гайка, 3 —шайба, 4— фланец (крепления кардана), 5 — крышка подшипников, 6 — шайба опорная подшипника, 7 — внутреннее кольцо переднего подшипника, 8 — регулировочные прокладки, 9 — распорная втулка, 10— вал ведущей шестерни, 11 — стакан подшипников вала ведущей шестерни

При недостаточном количестве регулировочных прокладок подтяжка гайки приведет к тому, что ведущая шестерня будет проворачиваться очень туго или совсем не будет проворачиваться. В этом случае надо правильно подобрать толщину регулировочных прокладок, расположенных между торцом кольца внутреннего переднего подшипника и распорным кольцом, с тем чтобы обеспечить предварительный натяг подшипников.

Для этого отвертывают корончатую гайку, снимают фланец, крышку с сальником и внутреннее кольцо переднего подшипника. Затем вынимают или добавляют одну или две регулировочные прокладки в зависимости от величины осевого зазора в подшипниках.

Далее собирают стакан вала ведущей шестерни в последовательности, обратной разборке, но без сальника в крышке и затягивают до отказа корончатую гайку. При этом одна из прорезей гайки должна совпадать с отверстием в валу для шплинта. При недостаточной затяжке гайки возможно проворачивание внутреннего кольца подшипника, износ регулировочных прокладок и, как следствие, опасное увеличение осевого люфта ведущей шестерни.

Для проверки регулировки прокладками зацепляют крючок динамометра за отверстие фланца кардана (рис. 156) и плавно поворачивают шестерню. Затем отвертывают гайку, снимают фланец, ставят на место крышку с сальником и фланец, затягивают гайку до положения, отмеченного кернером, и зашплинтовывают ее. Собирают задний мост, ставят рессоры и присоединяют фланцы карданного вала к ведущей шестерне главной передачи.

Подшипники вала ведущей шестерни автомобиля ГАЗ -5ЭА регулируют аналогичным образом, толщина регулировочных прокладок—0,1; 0,15; 0,025 мм.

В автомобилях ЗИЛ -164А, ЗИЛ -130 подшипники регулируют подбором регулировочных шайб, расположенных между торцом внутреннего кольца переднего подшипника и распорной втулкой. Набор регулировочных шайб состоит из восьми штук, толщина которых 2,0—2,02; 2,05—2,07; 2,15— 2,17; 2,25—2,27; 2,35—2,37; 2,45-2,47; 2,55—2,57; 2,60—2,62 мм.

Разборка стакана, подбор суммарной толщины двух регулировочных шайб, сборка стакана и проверка подбора шайб выполняются так же, как на автомобиле ГАЗ -51А.

Подшипники промежуточного вала главной передачи автомобилей ЗИЛ -164А, ЗИЛ -130 регулируют подбором регулировочных прокладок, расположенных под крышками подшипников. Набор регулировочных прокладок состоит из пяти штук, толщина которых 0,1; 0,5; 0,2; 0,1 и 0,05 мм.

Под каждой крышкой обязательно должны быть установлены прокладки толщиной 0,05 и 0,1 мм, остальные по мере необходимости. Прокладки должны удаляться с обеих сторон одинаковой толщины и по равному количеству.

Ежедневно перед выездом из гаража осмотром проверять отсутствие подтекания масла из картеров коробки передач и главной передачи, проверять действие сцепления,коробки передач, карданной и главной передач на ходу автомобиля.

Через 10 тыс. км пробега контролировать уровень жидкости в бачке привода сцепления; проверять свободный ход педали сцепления и уровень масла в картерах коробки передач и главной передачи. Подтягивать болты и гайки крепления фланцев карданных шарниров и промежуточной опоры.

После первых 15—20 тыс. км пробега, а в дальнейшем через 24—30 тыс. км заменять масло в КП и главной передаче в следующем порядке: после поездки, когда масло теплое, через спускные отверстия, вывернув пробки, слить масло из картеров, поднять задние колеса домкратом, завернуть спускные пробки, залить для промывки в картеры масло для двигателя до половины уровня, пустить двигатель, включить четвертую передачу на 1—2 мин. Остановить двигатель, слить промывочное масло и заправить картеры маслом до нормы.

На автомобиле ВАЗ необходимо вывернуть пробки и смазать консистентной смазкой ФИОЛ -1 шлицевое соединение переднего карданного вала со стороны эластичной муфты. На автомобиле «Москвич» заполнить штауферные масленки подшипников полуосей консистентной смазкой 1-13 или ЯНЗ -2 и завернуть колпачки.

На автомобиле ЗАЗ через 12 тыс. км смазать карданные шарниры полуосей трансмиссионным маслом, которое нагнетать шприцем до выхода через все уплотнители подшипников крестовины.

Картеры пополнять можно только тем маслом, которое было залито ранее; при переходе на другой сорт масла картер необходимо промывать заправляемым маслом. Консистентные смазки нагнетаются при помощи солидолонагнетателя. Нагнетание смазки следует производить до полного выхода отработавшей и появления свежей смазки из зазоров сопряженных деталей. Если смазка через масленку не проходит, необходимо вывернуть масленку и проверить ее исправность путем нагнетания через нее смазки. При эксплуатации автомобиля по грязным и запыленным дорогам сроки смазки узлов сокращаются в 2—3 раза.

Источник

Техническое обслуживание и текущий ремонт трансмиссии

Техническое обслуживание сцепления. При ЕО проверяют: действие сцепления при трогании автомобиля с места и переключении передач в режиме движения; уровень жидкости в бачке гидропривода сцепления.

При ТО-1 проверяют: действие привода и свободный ход педали сцепления (при необходимости устраняют неисправности в приводе сцепления и регулируют свободный ход педали сцепления); герметичность гидропривода механизма выключения сцепления (при необходимости устраняют негерметичность); крепления пневмоусилителя сцепления.

При ТО-2 проверяют и при необходимости подтягивают крепления картера сцепления и цилиндров гидравлического привода сцепления.

Диагностирование сцепления. Исправность сцепления проверяют при работающем двигателе. Выжав педаль сцепления, поочередно включают передачи. Если включение передач затруднено и сопровождается скрежетом, то сцепление полностью не выключается («ведет»). Полноту включения сцепления проверяют, затянув ручной тормоз. Затем включают высшую передачу и плавно отпускают педаль сцепления, одновременно нажимая на педаль управления дроссельными заслонками. Если двигатель при этом останавливается, то сцепление исправно. Продолжение работы двигателя указывает на неполное включение (пробуксовку) сцепления. Пробуксовка проявляется и при движении автомобиля (медленный разгон и недостаточная тяга автомобиля с номинальной мощностью двигателя). При проверке сцепления могут быть обнаружены следующие неисправности: резкое включение, чрезмерный нагрев деталей, шумы, вибрации и рывки при включении. Диагностирование сцепления может проводиться на стенде для проверки тягово-экономических показателей с помощью стробоскопического устройства.

Регулировки и ремонт сцепления. Регулировки сцепления. В процессе эксплуатации сцепление регулируют, но перед этим проверяют свободный ход педали сцепления. Для этого используют линейку с делениями и двумя движками. Один конец линейки устанавливают на пол кабины, а верхний движок совмещают с площадкой педали сцепления. Затем нажимают на педаль до момента резкого возрастания сопротивления при ее перемещении. Это положение отмечают на линейке вторым движком, и оно соответствует выборке свободного хода. Расстояние между движками на линейке и будет значением свободного хода педали сцепления.

При механическом приводе сцепления свободный ход педали регулируют изменением длины основной тяги, отворачивая или наворачивая регулировочную гайку по тяге (при отворачивании гайки свободный ход педали увеличивается, при наворачивании – уменьшается).

При гидравлическом приводе свободный ход педали сцепления складывается из свободных ходов и зазоров в механической и гидравлической частях привода. Перед регулировкой измеряют полный ход толкателя рабочего цилиндра. Если ход толкателя меньше требуемого значения, то это свидетельствует о нарушении регулировки свободного хода педали или о попадании воздуха в систему гидропривода. В этом случае необходимо прокачать гидропривод, а затем отрегулировать свободный ход педали сцепления. Гидропривод сцепления прокачивают в следующей последовательности: снимают колпачок с головки перепускного клапана на рабочем цилиндре, на клапан надевают резиновый шланг, конец которого опускают в прозрачную емкость с небольшим количеством тормозной жидкости. На резьбовой наконечник пробки главного цилиндра навертывают шланг воздушного насоса и, отвернув на пол-оборота перепускной клапан, создают насосом давление внутри главного цилиндра. Давление в системе можно создавать нажатием на педаль сцепления. В этом случае при нажатии на педаль клапан отворачивают, а при отпускании – заворачивают (это необходимо для избежания попадания воздуха в систему через клапан). Под действием давления жидкость начинает вытекать в емкость и вместе с ней выходит воздух в виде пузырьков. Как только выделение пузырьков воздуха прекращается, прокачку заканчивают, заворачивают перепускной клапан и надевают на него колпачок.

Далее проверяют и при необходимости устанавливают требуемый зазор между толкателем и поршнем главного цилиндра. Предварительная грубая установка зазора производится изменением длины тяги, окончательная регулировка – поворотом эксцентрикового болта. Оценку этой регулировки проводят по ходу педали, который должен составлять до упора толкателя в поршень 3,5…10 мм. Зазор между выжимным подшипником и отжимными рычагами устанавливают, изменяя длину толкателя рабочего цилиндра. При снятой оттяжной пружине вилки ход ее наружного конца должен быть в пределах 4…5 мм, если регулировка проведена правильно.

Неисправности сцепления, их причины и способы устранения. При интенсивной эксплуатации автомобиля могут возникнуть различные неисправности сцепления. Различают неисправности собственно сцепления и неисправности привода сцепления. К неисправностям сцепления относятся: износ и повреждения накладок ведомого диска; деформация ведомого диска; замасливание накладок ведомого диска; износ шлицев ведомого диска; износ или поломка демпферных пружин; поломка или ослабление диафрагменной пружины; износ или поломка подшипника выключения сцепления; износ поверхности маховика; износ поверхности нажимного диска; заедание вилки выключения сцепления.

К основным неисправностям механического привода сцепления относятся: заедание, удлинение или повреждение троса; повреждение рычажной системы. К основным неисправностям гидравлического привода сцепления относятся: засорение гидропривода; нарушение герметичности системы (подтекание рабочей жидкости, наличие воздуха в системе); неисправность рабочего цилиндра (повреждение манжеты).

Износ и поломка конструктивных элементов сцепления происходят в основном из-за нарушения правил эксплуатации автомобиля: трогание с места на высоких оборотах, нога на педали сцепления во время движения. Одной из причин поломки или износа может стать предельный срок эксплуатации элементов сцепления. В большей степени это касается ведомого диска сцепления, имеющего ограниченный ресурс. При соблюдении правил эксплуатации данный элемент исправно служит свыше 100 тыс. км пробега.

Причиной поломки сцепления может стать и низкое качество комплектующих. При покупке запасных частей предпочтение следует отдавать оригинальным деталям. Замасливание фрикционных накладок ведомого диска происходит при попадании на них масла вследствие износа или повреждения сальников двигателя или коробки передач.

Неисправности сцепления хорошо диагностируются по внешним признакам. Вместе с тем, один внешний признак может соответствовать нескольким неисправностям сцепления. Поэтому конкретные неисправности сцепления устанавливаются, как правило, при его разборке.

Характерные признаки неисправности сцепления: неполное включение (пробуксовка), неполное выключение (сцепление «ведет»), резкое включение, рывки при работе сцепления; вибрация при включении сцепления; шум при выключении сцепления.

Неполное включение сцепления характеризуется запахом от горения фрикционных накладок ведомого диска, недостаточной динамикой автомобиля, перегревом двигателя, повышенным расходом топлива. Пробуксовка сцепления может быть вызвана отсутствием свободного хода педали сцепления, износом, короблением или замасливанием фрикционных накладок ведомых дисков, поломкой или ослаблением нажимных пружин и оттяжной пружины муфты выключения сцепления.

Неполное выключение сопровождается затрудненным включением передач на работающем двигателе, шумом, треском при переключении передач, увеличением свободного хода педали сцепления. Неполное выключение сцепления возможно при увеличении свободного хода педали сцепления, короблении или перекосе дисков, заедании ведомых дисков, поломке фрикционных накладок, поломке отжимных рычагов. Кроме того, на автомобилях с гидроприводом сцепления неполное выключение сцепления может быть обусловлено попаданием воздуха в гидросистему, утечкой рабочей жидкости, разрушением резинового уплотнительного кольца толкателя поршня главного цилиндра.

Резкое включение сцепления происходит при заедании муфты выключения сцепления на ведущем валу коробки передач, потере упругости или поломке нажимных пружин, износе или задире рабочих поверхностей нажимного диска или маховика, при износе фрикционных накладок ведомого диска или ослаблении заклепок.

Нагрев деталей, шумы, вибрация и рывки происходят из-за износа, разрушения или недостаточной смазки выжимного подшипника, ослабления заклепок накладок ведомого диска, увеличенного зазора в сопряжении ступицы ведомого диска и шлицев ведущего вала коробки передач. Появление шипящего звука высокого тона свидетельствует о неисправностях подшипника.

В таблице 20 представлены основные признаки и соответствующие им неисправности сцепления.

Основные признаки и соответствующие им неисправности сцепления.

| Признаки | Неисправности |

| Сцепление «ведет» | · Деформация ведомого диска. · Износ шлицев ведомого диска. · Износ или повреждение накладок ведомого диска. · Поломка или ослабление диафрагменной пружины. · Неисправность рабочего цилиндра. · Засорение гидропривода. · Нарушение герметичности привода. · Заедание, удлинение или повреждение троса. · Повреждение рычажной системы |

| Сцепление «буксует» | · Износ или повреждение накладок ведомого диска. · Замасливание ведомого диска. · Поломка или ослабление диафрагменной пружины. · Износ рабочей поверхности маховика. · Засорение гидропривода. · Неисправность рабочего цилиндра. · Заедание троса. · Заедание вилки выключения сцепления |

| Рывки при работе сцепления | · Износ или повреждение накладок ведомого диска. · Замасливание ведомого диска. · Заедание ступицы ведомого диска на шлицах. · Деформация диафрагменной пружины. · Износ или поломка демпферных пружин. · Коробление нажимного диска. · Ослабление опор крепления двигателя |

| Вибрация при включении сцепления | · Износ шлицев ведомого диска. · Деформация ведомого диска. · Замасливание ведомого диска. · Деформация диафрагменной пружины. · Ослабление опор крепления двигателя |

| Шум при выключении | · Износ или повреждение выжимного подшипника износ |

Устранение неисправностей сцепления производится регулировкой, заменой изношенных или поломанных деталей и восстановлением герметичности и уровня рабочей жидкости гидропривода. При замасливании фрикционных накладок их промывают бензином. Ослабленные соединения подтягивают.

Техническое обслуживание коробки передач и раздаточной коробки. При ЕО визуально проверяют наличие подтеков масла из уплотнений и корпусов коробок, проверяют действие КП и РК при движении автомобиля и переключении передач.

При ТО-1 очищают корпусы КП и РК от грязи, проверяют (при необходимости восстанавливают) уровень масла в корпусах коробок, состояние и герметичность КП и РК (обнаруженные нарушения герметичности устраняют), крепление картера коробки передач к картеру сцепления, фланца на ведомом валу коробки передач, крепление раздаточной коробки к раме (при необходимости подтягивают соединения).

При ТО-2 проверяют и при необходимости закрепляют верхние крышки КП и РК, крышки задних подшипников ведущего и промежуточного валов. По графику смазки заменяют масло в картерах КП и РК.

Диагностирование коробки передач и раздаточной коробки. Исправность коробки передач и раздаточной коробки проверяют в режиме движения автомобиля и при внешнем осмотре. Внешний осмотр помогает определить наличие трещин и пробоин корпуса коробки. При осмотре и опробовании на ходу особое внимание обращают на отсутствие течи масла из уплотнений, на легкость и бесшумность переключения передач. В проверяемых агрегатах не должно быть посторонних стуков и шумов во время работы, передачи при включении должны фиксироваться (самопроизвольное выключение передач не допускается). Корпус коробки передач сразу после работы не должен вызывать ощущения ожога при касании рукой (т.е. степень нагрева – оптимальная).

При диагностировании определяют суммарный угловой люфт в коробке передач и раздаточной коробке от ведущего до ведомого вала. Люфт замеряется люфтомером. Люфт увеличивается в результате изнашивания деталей коробки передач (КП) или раздаточной коробки (РК) и увеличения зазора в сопряжениях. У новых обкатанных автомобилей суммарный угловой люфт коробки передач на различных передачах составляет 2,5…6º (наибольший люфт – на прямой передаче). Люфт от 5 до 15º свидетельствует о необходимости ремонта коробки передач. При проверке автомобиля на тяговом стенде работа КП и РК прослушивается стетоскопом. При работе КП и РК не должно быть громких, резких и щелкающих звуков. По шумам в коробках и месту их возникновения определяют неисправности деталей коробки.

Ремонт коробки передач и раздаточной коробки. Замена масла в картере КП или РК производится в следующей последовательности. Отвернув пробку, сливают масло из картера коробки. После этого заливают в картер промывочное масло. Вывесив одно колесо ведущего моста автомобиля, запускают двигатель и включают первую передачу в КП (в РК – пониженную). Трансмиссия начинает работать, благодаря чему внутренняя полость коробки промывается и очищается от отложений. Через несколько минут работы промывочное масло сливают и в корпус коробки заливают свежее трансмиссионное масло. При замене масла очищают магнит пробки сливного отверстия.

Неисправности коробки передач. Механические коробки передач, устанавливаемые на современные автомобили, имеют существенные различия в конструкции и характерные неисправности. Однако можно выделить общие неисправности механической коробки передач. Условно их можно разделить на неисправности собственно коробки передач и неисправности механизма переключения передач.

К общим неисправностям коробки передач относятся следующие: износ муфт синхронизаторов; износ шлицевого соединения муфт синхронизаторов; износ шестерен; пониженный уровень масла в коробке; износ подшипников ведущего, ведомого, промежуточного валов; ослабление резьбовых соединений крепления коробки передач; износ сальников.

К основным неисправностям механизма переключения передач относятся следующие: ослабление крепления, заедание или повреждение троса (тяги) привода; износ или повреждение штока переключения передач; износ или деформация блокирующего устройства; износ вилки переключения передач.

Основными причинами указанных неисправностей являются: нарушение правил эксплуатации (использование некачественного масла, работа автомобиля с неисправным сцеплением); низкое качество комплектующих; предельный срок службы коробки передач; неквалифицированное проведение работ по техническому обслуживанию и ремонту коробки передач.

Неисправности коробки передач можно установить по внешним признакам: повышенный шум при работе и переключении передач, самопроизвольное выключение и затрудненное включение передач, самопроизвольное переключение передач или одновременное включение двух передач, чрезмерный нагрев и вибрацию, нарушение герметичности картера и течь масла.

Внешние признаки и соответствующие им неисправности механической коробки передач представлены в таблице 21.

Внешние признаки и соответствующие им неисправности механической коробки передач

| Признаки | Неисправности |

| Шум в нейтральном положении | · Износ подшипника ведущего вала. · Низкий уровень масла в коробке |

| Шум при включении передач | · Износ или деформация блокирующего устройства. · Износ муфт синхронизаторов. · Ослабление резьбовых соединений крепление коробки передач. · Неполное выключение сцепления |

| Шум при работе коробки | · Износ подшипников. · Износ муфт синхронизаторов. · Низкий уровень масла в коробке |

| Затрудненное включение передач | · Износ муфт синхронизаторов. · Износ шестерен. · Низкий уровень масла в коробке. · Износ или повреждение штока переключения. · Ослабление крепления или повреждение троса (тяги) привода. · Неполное выключение сцепления |

| Самопроизвольное выключение передач | · Ослабление резьбовых соединений крепление коробки передач. · Заедание троса (тяги) привода. · Износ муфт синхронизаторов. · Износ шлицевых соединений муфт синхронизаторов. · Износ шестерен. · Износ штока переключения. · Износ вилки переключения. · Износ подшипников ведомого (промежуточного) вала |

| Подтекание масла | · Ослабление резьбовых соединений крепления коробки передач. · Износ сальников |

Шум в коробке передач может проявляться в разных условиях – в нейтральном положении, при включении передач, при работе коробки. Каждый из этих шумов свидетельствует об определенных неисправностях механической коробки передач. Повышенный шум возникает при износе шестерен, подшипников и синхронизаторов, увеличении осевого зазора ведомого и ведущего валов, при недостаточном количестве или загрязнении масла.

Самопроизвольное выключение передач вызывается износом зубьев шестерен, потерей упругости пружин фиксаторов, износом блокирующих колец синхронизаторов или поломкой его пружины.

Затрудненное переключение передач может быть при износе подшипников и шлицевых соединений, деформации рычага переключения передач или вилок механизма переключения передач.

Перегрев коробки передач возникает из-за недостаточного уровня масла, износа сальников, ослабления крепления крышек картеров КП и РК или разрушения подшипников.

Самопроизвольное переключение передач или одновременное включение двух передач может происходить при неправильной регулировке механизма блокировки, ослаблении болтов крепления вилок переключения передач, поломке пружины фиксатора механизма переключения передач, износе фиксатора и поломке кулисы.

При диагностировании необходимо помнить, что одному внешнему признаку может соответствовать несколько неисправностей коробки передач. Поэтому конкретная неисправность определяется, как правило, при демонтаже и разборке коробки. Проведение дефектовки и ремонта коробки предполагает высокую квалификацию исполнителя.

Способы устранения неисправностей КП и РК. Поломанные или чрезмерно изношенные детали заменяют новыми. При уменьшении уровня или ухудшении качества масла его доливают или заменяют. Повреждения корпусов коробок (трещины, пробоины) заваривают или заделывают полимерными материалами. Ослабленные крепления подтягивают.

Изношенные шейки валов КП или РК восстанавливают хромированием, осталиванием или наплавкой. Шлицевой конец ведущего вала, имеющий предельный износ, восстанавливают постановкой дополнительной ремонтной детали, на которой шлифуют шлицы. Забоины на шлицах и краях шпоночой канавки устраняют зачисткой. Если вал имеет трещины любого характера и расположения, а также сколы зубьев шестерен и шлицев, то вал бракуют и заменяют новым. Шестерни коробок бракуют, если они имеют предельный износ зубьев по толщине или отколы. Если конструкция детали позволяет, то шестерню с этими дефектами восстанавливают постановкой нового зубчатого венца. Забитость торцевых поверхностей зубьев шестерен устраняют зачисткой абразивным кругом до получения требуемой формы.

Изношенные отверстия под штоки переключения передач и блокирующего механизма восстанавливают гильзовкой с последующей обработкой под номинальный размер.

Техническое обслуживание карданной передачи и механизма ведущего моста.При ЕО проверяют работу карданной передачи и механизма ведущего моста в режиме движения автомобиля. В процессе визуального осмотра устанавливают герметичность картера ведущего моста.

При ТО-1 проверяют: крепление (при необходимости закрепляют опорные пластины подшипников крестовин, фланцы карданных валов, кронштейн опоры промежуточного вала); люфт в шлицевом и шарнирных соединениях карданной передачи (обнаруженные неисправности устраняют); состояние и герметичность картера ведущего моста, крепления крышки картера, фланца ведущей шестерни главной передачи, гаек шпилек полуоси (негерметичность картера устраняют, а ослабленные резьбовые соединения подтягивают).

При ТО-2 проверяют масло в картере ведущего моста (доливают или заменяют по графику смазки). Проверяют и при необходимости смазывают карданные шарниры (если на автомобиле установлены смазываемые карданные шарниры).

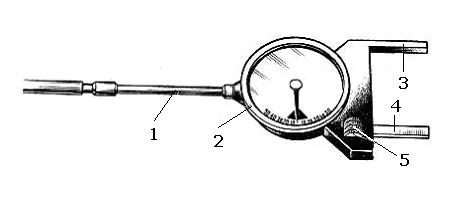

Диагностирование карданной передачи и механизма ведущего моста. Диагностирование карданной передачи. Техническое состояние карданной передачи проверяют, поворачивая карданный вал руками в одну и другую стороны до окончания люфта или с помощью люфтомера-динамометра (рис. 49). При наличии увеличенного люфта карданная передача нуждается в ремонте. Надежность затяжки болтов крепления фланцев карданных валов, кронштейна опоры промежуточного карданного вала к раме и крышек игольчатых подшипников карданных шарниров проверяют при помощи гаечных ключей, подтягивая до отказа слабо затянутые болты. Характерным признаком неисправностей карданной передачи являются стуки, хорошо прослушиваемые при трогании автомобиля с места и при резком изменении режима движения.

Углубленное диагностирование карданной передачи проводят с помощью люфтомера (например, К428А или КИ-4832) и устройств (например, КИ-8902А) для проверки биений карданных валов. Прибор КИ4832 или К428А предназначен для измерения окружных суммарных люфтов в соединениях агрегатов трансмиссии: коробки передач, карданной и главной передач (рис. 82). Сущность этого измерения заключается в приложении через рукоятку и упругий элемент прибора определенного усилия к объекту проверки, в результате чего стрелка прибора отклоняется на угол, характеризующий величину люфта. Определенное усилие (15 и 20 Н) регистрируется подачей предупредительного звукового сигнала. Элементами динамометрического устройства являются плоские стальные пружины и разжимной кулачок, жестко связанный через вилку с рукояткой прибора. Сигнализатор представляет собой комбинацию штифтов, которые приходят в соприкосновение со специальной пружиной. Усилие, требуемое для срабатывания сигнализатора, составляет не более 15…20 Н. Выход штифтов сопровождается щелчками.

Рис. 82. Люфтометр-динамометр: 1 – рукоятка, 2 – измерительное устройство, 3 – установочная скоба, 4 – захватная губка, 5 – червяк

Для измерения люфта люфтомер устанавливают на вилку карданного вала (ближнюю к ведущему мосту) и затормаживают автомобиль стояночным тормозом. С определенным усилием на динамометрической рукоятке люфтомера выбирают люфт в одном направлении и устанавливают градуированный диск на ноль по уровню жидкости. Затем с таким же усилием выбирают люфт, вращая динамометр в обратном направлении, и определяют по шкале диска угловой люфт в карданной передаче (допустимый люфт – не более 2°). Для проверки биений валов карданной передачи автомобиль устанавливают на тяговый или тормозной стенд, закрепляют измерительное устройство на лонжерон рамы сначала к середине промежуточного, а затем – к середине основного карданного вала и, проворачивая вал, по шкале прибора определяют значение его биения. При необходимости проверяют биение других карданных валов. Значения биений не должны превышать допустимых для данного автомобиля значений.

Диагностирование главной передачи и дифференциала. Исправность главной передачи и дифференциала проверяют на ходу. При движении автомобиля со скоростью 30…60 км/ч с включенной передачей (но не накатом) прослушивают шум шестерен. Наличие шума свидетельствует о неправильной регулировке зацепления шестерен, когда пятно контакта смещено в сторону широкой части зубьев ведомой шестерни. Если шум шестерен проявляется при торможении двигателем, это говорит о смещении пятна контакта зацепления в сторону узкой части зубьев ведомой шестерни. Работа ведущего моста с непрерывным «воем» шестерен главной передачи свидетельствует о большом износе или повреждении зубьев шестерен, ослаблении крепления, износе подшипников, недостаточном уровне масла в картере главной передачи или малой вязкости масла. Износы могут быть определены с помощью приборов для измерения углового люфта и осевого перемещения ведущей шестерни. Диагностирование главной передачи и дифференциала проводят стетоскопом и люфтомером. На стенде для определения тягово-экономических показателей стетоскопом прослушивают работу главной передачи и дифференциала при вращении агрегатов трансмиссии. Стуки и резкий шум не допускаются. Люфтомером проверяют люфт в главной передаче и дифференциале, затормаживая ведущие колеса автомобиля. Технология проверки аналогична технологии проверки люфта в карданной передаче.

Ремонт и регулировки карданной передачи и механизма ведущего моста. Регулировки. Регулировку конических подшипников ведущей шестерни главной передачи производят в том случае, если осевой зазор в них начинает превышать допустимое значение. Для этого отсоединяют фланец карданного вала, вынимают полуоси, отворачивают болты крепления картера главной передачи и вынимают ведущую шестерню в сборе. Устанавливают стакан ведущей шестерни в тиски, разбирают узел крепления и меняют толщину прокладок под подшипником. Затем собирают узел, затягивая подшипники гайкой и проверяя степень затяжки динамометром.

Зацепление шестерен главной передачи регулируют по пятну контакта. Изменяя число регулировочных прокладок между картером главной передачи и корпусом ведущего моста, смещают пятно контакта поперек зубьев. При расположении пятна контакта у вершины зуба ведущую шестерню приближают к ведомой, уменьшая количество прокладок; при расположении у основания зуба ведущую шестерню удаляют от ведомой, увеличивая количество прокладок. Изменяя число регулировочных прокладок между ведомой шестерней и корпусом дифференциала, смещают пятно контакта вдоль зубьев. При расположении пятна контакта в широкой части зуба ведомую шестерню приближают к ведущей, увеличивая количество прокладок. При расположении пятна контакта в узкой части зуба ведомую шестерню удаляют от ведущей шестерни, уменьшая количество прокладок.

Порядок замены масла в картере ведущего моста аналогичен порядку замены масла в картере коробки передач или раздаточной коробки.

Неисправности карданной передачи, их причины и способы устранения. Основные дефекты деталей карданной передачи: износ шеек, подшипников, сальников крестовины, отверстий в валиках, шлицев на валах и вилках, прогиб или скручивание валов, износ опорного подшипника промежуточного вала. Неисправности карданной передачи проявляются в вибрации и стуках. Вибрацию вызывают ослабление крепления деталей, деформации и дисбаланс карданных валов. Стуки в карданной передаче возникают из-за увеличения зазоров в шлицевых соединениях, между шипами крестовины и игольчатыми подшипниками, между обоймами игольчатых подшипников и отверстиями в вилках.

Основным способом устранения неисправностей карданной передачи является замена изношенных деталей новыми. Изношенные шейки крестовины восстанавливают хромированием. Нельзя эксплуатировать игольчатые подшипники, в которых не хватает хотя бы одного ролика. Если на шейках крестовины имеются вмятины от роликов, то следует заменить крестовину в сборе с подшипниками. Скользящие вилки шарниров должны свободно, без заедания, перемещаться вдоль шлицев карданного вала. При этом не должно быть ощутимого радиального люфта. Вилки с изношенными шлицами заменяют новыми. Валы, имеющие скручивание, износ и смятие шлицев, заменяют новыми. Карданные валы должны подвергаться динамической балансировке на стенде. Дисбаланс не должен превышать указанного в технических условиях значения.

Неисправности механизмов ведущего моста, их причины и способы устранения. Основные дефекты деталей главной передачи, дифференциала и полуосей: износ или поломка зубьев, неправильная регулировка зацепления шестерен, износ подшипников и мест их посадки, износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен, износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки, течь масла из картера моста, недостаточный уровень масла в картере моста.

Основные способы устранения неисправностей механизмов ведущего моста – регулировочные работы и замена изношенных деталей. Крестовина дифференциала имеет износ и задиры в основном на поверхности шипов, их устраняют шлифованием под ремонтные размеры, наплавкой, хромированием или осталиванием. Трещины картера моста заваривают. Скрученные полуоси заменяют новыми, а погнутые полуоси можно исправить на специальном прессе. Изношенные или поломанные шестерни заменяют новыми. Изношенные подшипники заменяют новыми. Изношенные посадочные места подшипников и шестерен восстанавливают хромированием, осталиванием или наплавкой.

Для демонтажа и монтажа подшипников и шестерен, устанавливаемых с натягом, применяют специальные съемники и оправки.

Источник