- Организация ремонта и технического обслуживания сварочного производства по Единой системе планово – предупредительного ремонта.

- Обслуживание сварочного оборудования

- Читайте также

- Глава 2. Обслуживание оборудования подстанций

- 2.7. Защита оборудования ПС от перенапряжений

- По роду сварочного тока выделяют контактную сварку:

- Осмотр сварочного преобразователя

- Осмотр сварочного выпрямителя

- Направления развития печатного оборудования

- Бокс (тип спец. оборудования)

- Системы инженерного оборудования

- Приложение 7. Акт индивидуального испытания оборудования

- ОБСЛУЖИВАНИЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВ

- Система обслуживания и ремонта оборудования энергохозяйств промпредприятий — Нормативы техобслуживания и ремонта электросварочного оборудования

- Содержание материала

- СОСТАВ ОБОРУДОВАНИЯ

- ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

- ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕКУЩЕМ РЕМОНТЕ

- ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

Организация ремонта и технического обслуживания сварочного производства по Единой системе планово – предупредительного ремонта.

Под системой планово-предупредительного ремонта (ППР) следует понимать восстановление работоспособности машин путем рационального технического ухода, замены и ремонта изношенных деталей и узлов по заранее составленному плану.

При составлении планов ремонта оборудования промышленных предприятий руководствуются положениями «Единой системы планово-предупредительного ремонта и эксплуатации технологического оборудования машиностроительных предприятий».

Система планово-предупредительного ремонта представляет собой совокупность мероприятий по техническому уходу и ремонту оборудования с целью обеспечения его безотказной эксплуатации.

Система планово-предупредительного ремонта оборудования охватывает следующие виды ухода, обслуживания и надзора за эксплуатацией оборудования и ремонта:

· текущее профилактическое обслуживание и надзор за оборудованием;

· плановые осмотры и проверки;

· плановый малый и средний ремонты;

· плановый капитальный ремонт.

В системе планово-предупредительного ремонта приняты следующие определения.

Ремонтным циклом называется период работы оборудования между двумя капитальными ремонтами или период работы оборудования от начала его эксплуатации до первого капитального ремонта.

Под структурой ремонтного цикла понимают определенный порядок и последовательность чередования видов ремонтных работ и работ по техническому уходу в период между двумя капитальными ремонтами. Продолжительность ремонтного цикла зависит от сложности оборудования, условий его эксплуатации и определяется количеством часов, отработанных оборудованием. Так, при работе в массовом и крупносерийном производстве металлорежущие станки имеют меньший ремонтный цикл, чем в мелкосерийном и индивидуальном. Ремонтный цикл может быть продлен улучшением условий эксплуатации оборудования, повышением износоустойчивости и прочности его деталей.

Малый ремонт (М) — вид планового ремонта, при котором нормальная эксплуатация агрегата до очередного планового ремонта обеспечивается заменой или восстановлением незначительного количества изношенных деталей и регулированием механизмов.

Средний ремонт (С) — вид планового ремонта, при котором производится частичная разборка агрегата, капитальный ремонт отдельных узлов, замена и восстановление значительного количества изношенных деталей, сборка, регулирование и испытание под нагрузкой.

Капитальный ремонт (К)—в ид планового ремонта, при котором производится полная разборка агрегата, замена изношенных деталей и узлов, ремонт базовых и других деталей и узлов, сборка, регулирование и испытание агрегата под нагрузкой.

Во время среднего и капитального ремонтов восстанавливают предусмотренные стандартами или техническими условиями геометрическую точность деталей, мощность и производительность агрегата на срок до очередного среднего или капитального ремонта.

В периоды между капитальным и средним, малым и средним ремонтами проводят осмотры и текущий ремонт.

Кроме того, может возникнуть необходимость в проведении аварийного (внепланового) ремонта. Авария вызывает вынужденную остановку машины из-за повреждения ответственных узлов, механизмов и отдельных деталей.

Незначительное повреждение узлов или деталей машины, не нарушающее производственного процесса на участке или в цехе, называют поломкой. Много аварий и поломок происходит вследствие нарушения правил эксплуатации оборудования. Другими причинами может быть низкое качество ремонта, установка бракованных деталей, плохое выполнение пригоночных и сборочных работ. Причиной аварий может быть и нарушение правил эксплуатации оборудования: работа на завышенных режимах резания, недостаточность смазки, переключение зубчатых колес коробки скоростей и подач во время работы станка и др.

Для предупреждения аварий и поломок необходимо:

· строго придерживаться правил эксплуатации, а также не

допускать к работе на агрегате рабочего без удостоверения на право самостоятельной работы;

· рабочему не приступать к работе на неисправном оборудовании;

· строго соблюдать инструкцию по уходу и эксплуатации оборудования.

Техническую документацию, которой пользуются при ликвидации аварий, снабжают надписью: «Аварийно».

Условия обеспечения безопасности труда на участке сварочных работ.

Основными опасными и вредными производственными факторами на рабочем месте механосборочного цеха являются:

· движущиеся машины и механизмы, перемещаемые изделия, заготовки;

· подвижные и вращающиеся части производственного оборудования;

· повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека;

· повышенная температура поверхности материалов;

· воздействие психофизиологических опасных и вредных производственных факторов (физические перегрузки, нервно- психические перегрузки);

· разрушающиеся конструкции и изделия;

· острые кромки, заусеницы и шероховатость на поверхностях заготовок, инструментов и оборудования;

· повышенная температура электросварочного держателя и пламени газового резака;

· повышенная яркость света от электрической дуги или газового резака;

· повышенная запыленность воздуха рабочей зоны;

· повышенная или пониженная температура воздуха рабочей зоны;

· повышенная загазованность воздуха рабочей зоны;

При сборке металлоконструкций, очистке их от окалины, шлака, а также при клепке, рубке, вырубке оправок, заклепок, болтов из отверстий, при райберовке работайте в защитных очках

При сборке (сварке) конструкции оберегайте глаза от электрической дуги. Для этого по команде “ Глаза “ отвернитесь от сварочной дуги.

Вывод

Я проходил практику на предприятии ИП Пожванюк, г. Лермонтов. На предприятии я ознакомился со структурой предприятия , изучил процесс сборки металлоконструкций , научился пользоваться аргонной сваркой , улучшил навыки владением болгаркой, научился использовать с поддувом сварку оргоном.

На производственной практике предприятия ИП Пожванюк я освоил следующие навыки:

— разработку документации текущего и перспективного планирования производственных работ на сварочном участке;

— определение трудоёмкости сварочных работ;

— владением расчетов норм времени заготовительных, слесарно-сборочных, сварочных и газопламенных работ;

— научился производить технологические расчёты, расчёты трудовых и материальных затрат;

— овладел умением составления графиков планово-предупредительного ремонта сварочного оборудования.

Источник

Обслуживание сварочного оборудования

Обслуживание сварочного оборудования

Для обеспечения бесперебойной и длительной работы сварочного оборудования, своевременного устранения мелких неисправностей при его эксплуатации надо проводить контрольно-профилактические работы, которые подразделяются на: 1) ежедневные; 2) ежемесячные; 3) полугодовые; 4) годовые.

Контрольно-профилактические работы должны производиться периодически.

Так, при ежедневном обслуживании необходимо:

1. Перед началом работы осмотреть сварочное оборудование для выявления случайных повреждений отдельных наружных частей.

2. Проверить заземление источника питания.

3. Проверить надежность подключения сварочных проводов к зажимам источника питания и свариваемому изделию.

4. После пуска проверить направление вращения вентилятора, иначе говоря, правильность направления потока охлаждающего воздуха.

Ежемесячно нужно:

1. Очистить сварочное оборудование от пыли и грязи, продувая источник питания сжатым воздухом, а в доступных местах протирая ветошью.

2. Проверить состояние электрических проводов, механических контактов и паек и в случае необходимости обеспечить надежный электрический контакт.

3. Проверить надежность всех винтовых соединений.

4. Проверить затяжку крепления силовых катушек.

5. Очистить пускатель от пыли и загрязнений, проверить состояние контактов. Если они обгорели или на их поверхности образовались капли металла, то поверхность контактов необходимо зачистить.

Один раз в три месяца нужно:

1. Проверить сопротивление изоляции токоведущих частей.

2. Проверить состояние блока управления, фильтра защиты от радиопомехи защитных цепей наружным способом, установить отсутствие механических повреждений конденсаторов.

3. В сварочных преобразователях нужно проверить состояние коллектора, в случае обнаружения на коллекторе следов нагара его следует прошлифовать мелкозернистой шлифовальной бумагой.

Один раз в полгода нужно:

1. Очистить контакты и изоляционные части переключателя диапазонов тока от пыли и налета металлических частиц.

2. Смазать тугоплавкой смазкой все трущиеся части.

3. В сварочных преобразователях проверить состояние и наличие смазки в камерах подшипников и при необходимости заменить ее.

Один раз в год нужно:

1. Разобрать электродвигатель вентилятора и произвести его внутреннюю очистку, перед сменой смазки подшипники необходимо промыть бензином.

2. Произвести плановый текущий осмотр для выявления необходимости планового ремонта.

Сварочные посты располагаются в специальных кабинах площадью не менее 2–2,5 м 2 каждая. Кабину отгораживают перегородками, а вход закрывают занавесками, пропитанными огнестойким составом. При сварке громоздких деталей и крупно-габаритных сварных конструкций сварочные посты развертывают открыто в цехе, на строительной площадке, на магистральной трассе. При этом рабочее место по возможности огораживают защитными щитами или ширмами.

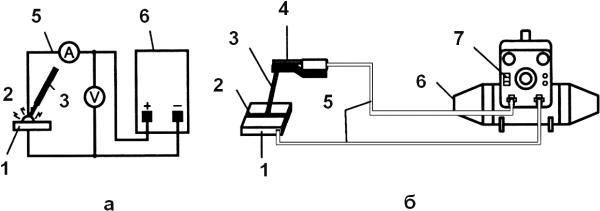

Основное оборудование сварочного поста (рис. 52) состоит из источника питания дуги, сварочных проводов, электрододержателя и приспособлений для закрепления свариваемых деталей. При размещении поста в кабине устанавливают металлический стол с массивной чугунной или стальной крышкой площадью в 1 м 2 , на которой производят сварочные работы, и винтовой стул с откидной спинкой. Кабина должна иметь местную вытяжную вентиляцию и заземляющий провод.

Рис. 52.

Компоновка сварочного поста и схема питания дуги (на постоянном токе):

а – электрическая схема; б – общая компоновка поста для сварки; 1 – изделие; 2 – сварочная дуга; 3 – электрод; 4 – электрододержатель; 5 – сварочные провода; 6 – источник питания; 7 – щит с приборами контроля и регулирования параметров сварки

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

Читайте также

Глава 2. Обслуживание оборудования подстанций

Глава 2. Обслуживание оборудования подстанций 2.1. Производственные помещения для обслуживания ПС Для обслуживания ПС предусматриваются производственные помещения в ОПУ, а также используются передвижные ремонтные мастерские. Если ПС является базовой для группы ПС, не

2.7. Защита оборудования ПС от перенапряжений

2.7. Защита оборудования ПС от перенапряжений Защита высоковольтного оборудования ПС от грозовых и коммутационных перенапряжений осуществляется:от прямых ударов молнии — стержневыми и тросовыми молниеотводами;от набегающих волн с отходящих линий — молниеотводами (от

По роду сварочного тока выделяют контактную сварку:

По роду сварочного тока выделяют контактную сварку: • переменным током;• импульсом постоянного тока;• аккумулированной энергией.Схемы основных современных способов контактной сварки представлены на рисунке 29. Эти способы отличаются сопряжением деталей в месте

Осмотр сварочного преобразователя

Осмотр сварочного преобразователя Некоторые узлы источников сварочного тока требуют особого внимания. В сварочных преобразователях постоянного тока особого ухода требуют коллектор, щеточный механизм и подшипники. Коллектор должен быть чистым, без следов нагара.

Осмотр сварочного выпрямителя

Осмотр сварочного выпрямителя Сварочные выпрямители требуют особого внимания к системе охлаждения, состоящей из вентилятора, жалюзи и реле. Неисправности системы могут привести к перегреву полупроводниковых элементов и выходу из строя выпрямителя.Следует постоянно

Направления развития печатного оборудования

Направления развития печатного оборудования Создание новых технологий печати традиционно потребует разработки нового печатного оборудования и материалов для его изготовления. Конкретно можно сказать, что оборудование становится более производительным не только за

Бокс (тип спец. оборудования)

Бокс (тип спец. оборудования) Бокс (от англ. box — коробка, маленькое отделение с перегородкой) (биол.), 1) изолированная, застеклённая камера с входом через тамбур, предназначенная в микробиологических и других биологических лабораториях для работ, требующих особой

Системы инженерного оборудования

Системы инженерного оборудования Общие требования Инженерные системы дома должны обеспечивать требуемые параметры микроклимата в помещениях дома и комфортность среды обитания, а также надежное распределение холодной и горячей воды и электричества в доме и удаление

Приложение 7. Акт индивидуального испытания оборудования

Приложение 7. Акт индивидуального испытания

ОБСЛУЖИВАНИЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВ

ОБСЛУЖИВАНИЕ ИНЖЕНЕРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ И УСТРОЙСТВ 9.6. Помещения электромеханического хозяйства, расположенные в притоннельных выработках на расстоянии более 60 м от торца пассажирской платформы, должны иметь у входа служебные мостики, оборудованные

Источник

Система обслуживания и ремонта оборудования энергохозяйств промпредприятий — Нормативы техобслуживания и ремонта электросварочного оборудования

Содержание материала

НОРМАТИВЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОСВАРОЧНОГО ОБОРУДОВАНИЯ

СОСТАВ ОБОРУДОВАНИЯ

В данной главе рассматриваются следующие виды электросварочного оборудования: источники питания для электродуговой сварки, сварочные генераторы постоянного тока, сварочные преобразователи и выпрямители, автоматы и полуавтоматы дуговой сварки под флюсом в защитной среде (газах), машины точечной, стыковой и шовной сварки, контакторы тиристорные, регуляторы цикла сварки, прерыватели точечной и шовной сварки, аппаратура для металлизации и нанесения покрытий.

Электросварочное оборудование должно обслуживаться квалифицированным эксплуатационным и ремонтным персоналом, знающим конструкцию и назначение, а также правила эксплуатации и техники безопасности при эксплуатации данного оборудования.

Квалификационная группа по ТБ электротехнического персонала, обслуживающего установки, должна быть не ниже IV.

Разделение обязанностей между эксплуатационным персоналом и операторами, обслуживающими электротермические установки, должно быть точно определено инструкцией или специальным положением, утвержденным руководством предприятия. Правилами эксплуатации электросварочного оборудования предусмотрены систематическое техническое обслуживание, осмотры, текущий и капитальный ремонты. При этом осмотры планируются лишь в составе работ по техническому обслуживанию, а не как самостоятельная операция.

Типовой объем работ и все ремонтные нормативы для сварочных преобразователей, сварочных генераторов постоянного тока, высокочастотных генераторов, токорегулирующих аппаратов, силовых трансформаторов и контрольно-измерительных приборов следует принимать по соответствующим главам книги.

Ремонтные нормы по электросварочному оборудованию приведены без учета ремонта механической части, работы по которой производятся персоналом отдела главного механика.

ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

При техническом обслуживании сварочных трансформаторов производится проверка отсутствия чрезмерного шума, нагрева обмоток, нагара на выводах, повреждений изоляции проводов, переключателя напряжений и другой пускорегулирующей аппаратуры, системы охлаждения и заземляющих струбцин, защитных кожухов, изоляционных прокладок, очистка от пыли и грязи, очистка контактов, изоляционных частей и переключателей напряжения от медной пыли и нагара, регулировка указателя, устранение мелких дефектов.

По машинам контактной сварки производится проверка нагара на электродах, вспучивания конденсаторов, чрезмерного нагрева промежуточных и токоподводящих катушек, электродов, шинопроводов и контактных соединений, утечка воздуха в системе воздухопровода и воды в системе водяного охлаждения, очистка оборудования от пыли и грязи и флюсов, осмотр целостности изоляции питающей и сварочной линии, проверка нагрева обмоток силового трансформатора, мелкий ремонт пускорегулирующей аппаратуры, проверка заземляющих устройств.

По автоматам и полуавтоматам дуговой электросварки производится проверка цепей управления, флюсовой и газовой аппаратуры, контактных и заземляющих проводников, механизмов корректировки электродов, подачи правки проволоки в редукторах, подтяжка ослабленных болтовых креплений и в узлах сварочной головки, проверка наличия смазки в подшипниках и червячных передачах.

ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ ТЕКУЩЕМ РЕМОНТЕ

В объем текущего ремонта входят все операции технического обслуживания, проверка и при необходимости восстановление паспортного или соответствующего требованиям ГОСТ сопротивления изоляции и, кроме того, следующие работы:

для сварочных трансформаторов — протирка и продувка; проверка изоляции мегаомметром, мелкий ремонт изоляции, ремонт переключателей напряжения, стопоров, винтового механизма и его проверка в работе; ремонт ограждений и кожуха; окраска кожуха; замена электрододержателей, осмотр всей пускорегулирующей аппаратуры и электропроводки от сварочного аппарата до силового щитка;

для сварочных выпрямителей — наружный осмотр и протирка аппарата, проверка работы вентилятора и воздушных реле, проверка схемы выпрямителя, выводных и соединительных контактов, мелкий ремонт всей аппаратуры;

для машин контактной электросварки — замер сопротивления изоляции, проверка чистоты контактных поверхностей, электродов, промежуточных и токоподводящих подушек, вылетов и шпинделей, контактных соединений и шинопроводов; удаление электроэрозии с контактных соединений вторичных контуров, замена изношенных деталей токопровода и шинопровода вторичных контуров; проверка исправности работы электропневматических и золотниковых клапанов, отсутствия утечки в системе воздухопровода и устранение неисправностей; замена изношенных деталей; проверка и регулировка пускорегулирующей аппаратуры; промывка раствором кислот и щелочей системы водяного охлаждения.

ОСНОВНОЙ ОБЪЕМ РАБОТ ПРИ КАПИТАЛЬНОМ РЕМОНТЕ

В объем капитального ремонта входят все операции текущего ремонта, полная разборка оборудования, замена изношенных деталей и узлов, проверка прочности изоляции, при необходимости замена пускорегулирующей аппаратуры, окраска, испытание оборудования и, кроме того: для сварочных трансформаторов — ремонт катушек высокого и низкого напряжения, изолирование поврежденных мест; в случае необходимости — перемотка обмоток или их замена новыми;

для сварочных выпрямителей — замена вышедших из строя выпрямительных элементов, сборка схемы выпрямителя, ремонт вентилятора; ремонт и наладка воздушных реле и пускорегулирующей аппаратуры;

для автоматов и полуавтоматов дуговой электросварки — замена изношенных узлов и деталей, отладка редукторов, червячных пар приводов и других механизмов; перемонтаж пульта управления с заменой неисправных электроаппаратов и электроизмерительных приборов; регулировка и согласование работы электрической и механической частей установки;

для машин контактной с в а р к и — замена при

необходимости токоведущих башмаков, стержней, роликов и других частей и деталей, промывка и очистка от накипи системы водяного охлаждения, ремонт или замена реле протока или реле давления, ремонт пускорегулирующей аппаратуры, трансформаторов и механической части машин.

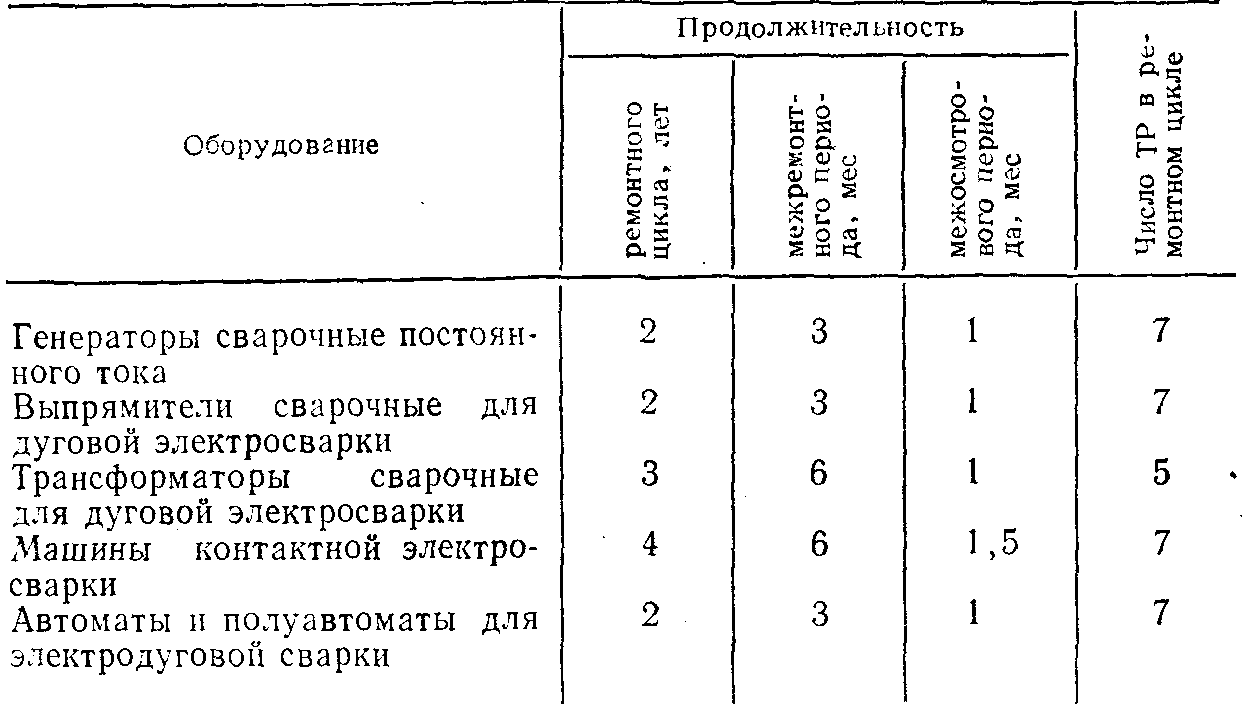

СТРУКТУРА И ПРОДОЛЖИТЕЛЬНОСТЬ ЦИКЛОВ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

В табл. 13.1 приведена структура и продолжительность циклов технического обслуживания и ремонта по электросварочному оборудованию при работе в две смены.

Таблица 13.1. Структура и продолжительность циклов технического обслуживания и ремонта

При другой сменности работы оборудования вводятся поправочные коэффициенты 1,8 при одной рабочей смене, 0,67 при трехсменной работе.

Продолжительность ремонтного цикла и межремонтного периода для передвижных сварочных установок уменьшается введением коэффициента 0,6.

Сроки ремонта электросварочного оборудования должны быть согласованы с отделом главного механика, которому надлежит производить ремонт механической части оборудования.

Таблица 13.2. Нормы трудоемкости ремонта на электросварочное

оборудование

| Оборудование |