Техническое обслуживание кузовов легковых автомобилей (ТО)

«Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта» предусматривается планово-предупредительная система технического обслуживания и ремонта.

Ежедневное техническое обслуживание (ЕО) кузовов легковых автомобилей включает следующие работы:

1. контрольные – осмотр кузова автомобиля, выявление наружных повреждений и проверка его комплектности, проверка состояния дверей кузова, стекол, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, механизмов дверей, капота, крышки багажника;

2. уборочные – удаление пыли и сора из кузова, протирка сидений, стекол и арматуры внутри кузова. Для механизации процесса уборки применяют электропылесосы;

3. моечные – пыль и грязь с кузова смывают водой, применяя при этом специальные моющие средства; после мойки кузов полируют не реже одного раза в 1,5…2 мес), при этом сглаживаются неровности, заполняются поры и микротрещины.

Первое техническое обслуживание (ТО-1) кузовов включает все операции ЕО, дополнительно проверяют состояние и действие замков, петель и ручек дверей кузова, капота и крышки багажника, действие стеклоподъемников, проверяют состояние панели приборов, обивки кузова, лонжеронов. Осматривают лакокрасочное покрытие кузова и в случае необходимости подкрашивают места сколов краски, а места коррозии зачищают и наносят защитное покрытие.

Второе техническое обслуживание (ТО-2) кузовов включает в себя все операции ТО-1. Кроме этого проверяется состояние системы вентиляции и отопления, уплотнителей дверей. Выполняются также по потребности регулировочные работы. Регулируют двери, положение капота, крышки багажника, замки, стеклоподъемники. В рамках ТО-2 завод-изготовитель рекомендует прочищать дренажные отверстия порогов и дверей, смазывать петли дверей, тягу привода замка капота, трущиеся участки ограничителя открывания дверей, шарнир и пружину крышки люка топливного бака, упор капота, торсионы крышки багажника, салазки перемещения сидений, замочные скважины дверей и крышки багажника, ось, пружину и сухарь фиксатора замка двери. Смазочные работы должны проводиться не реже раза в год. При эксплуатации автомобилей в условиях холодного климата смазывание замков дверей и крышки багажника следует проводить с периодичностью ТО-1.

Сезонное обслуживание (СО) кузовов включает все операции ТО-2, а также дополнительные работы по защите кузова, проверку состояния уплотнителей дверей и окон, исправности системы отопления, а также установку утеплительных чехлов на автомобиль. Перед зимней эксплуатацией автомобиля рекомендуется проводить противокоррозионную обработку днища и скрытых полостей кузова. Качество современных препаратов позволяет делать это один раз в два-три года, тем не менее, следует проверить качество покрытия днища и восстановить его в тех местах, где оно повреждено.

Дата добавления: 2018-06-28 ; просмотров: 4502 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Техническое обслуживание и текущий ремонт кузовов, кабин и платформ

Отказы и неисправности механизмов, узлов и деталей кузовов, кабин и платформ, вызваны износами механическими повреждениями, производственными дефектами ослаблением заклепочных и болтовых соединений. Износы вызваны коррозией, трением, вибрацией перепадом температур. К механическим повреждением относятся вмятины и выпуклости, прогибы и перекосы, трещины, разрушения сварочных соединений, аварийные. Эти повреждения происходят в результате аварийных повреждений, неправильной сборки, регулировки и старения. Производственные дефекты вызваны некачественным проведением ТО и ремонта, несоответствием сборочных деталей техническим условиям.

В зависимости от степени повреждения, деформации и коррозионного разрушения существует 6 видов ремонта кузовов.

При ремонте №1 производится выправление повреждений с площадью до 20% в легкодоступных местах. При ремонте №2 – выправление повреждений со сваркой. При ремонте №3 – со вскрытием и сваркой, частичном восстановлении до 30% площади поверхности. При ремонте №4 частичном восстановлении деталей на площади поверхности свыше30%. При ремонте №5 производится замена поврежденной детали кузова ремонтной вставкой из запасных частей. При ремонте №6 производится крупноблочный ремонт, предусматривающий замену поврежденных частей кузова блоками деталей с разметкой, отрезкой. Подгонкой, вытяжкой, рихтовкой и их сваркой сплошным или точечным швом. Для тонких металлов, из которых делают кузова легковых автомобилей наиболее часто используются точечные швы чтобы не нарушить конфигурацию деталей. Частичное восстановление деталей производят путем устранения повреждений вытяжкой и правкой с усадкой металла, вырезкой участков, не подлежащих ремонту, изготовлением ремонтных вставок с приданием им формы восстанавливаемой детали. После ремонта кузова необходимо проводить контроль его геометрических параметров.

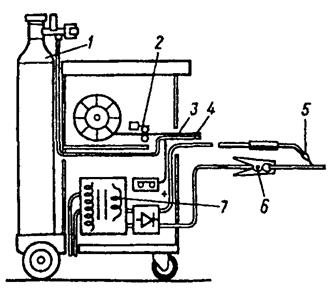

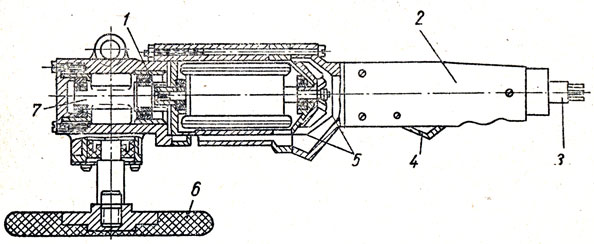

При ремонте кабин, кузовов, рам и других деталей ходовой части используется следующее оборудование и инструмент: различные ножницы и резаки по металлу, переносные и стационарные электромеханические ножницы, гильотины, кислородно-ацетиленовые горелки, полуавтоматы для сварки в среде защитных газов которые могут производить сварку сплошным и точечным швом не нарушая структуры металла (рис.2.42) стенды для вытяжки и правки деформированных мест кузовов легковых автомобилей, зигмашины необходимые для зиговки, гибки и отбортовки листового металла, машины трубо- и листогибочные, трансформаторы сварочные, инструмент и т д.

Кроме того, при ремонте кузовов, кабин используются новые композиционные материалы на основе эпоксидных смол с помощью которых выравниваются поверхности (вмятины) и производится склеивание деталей. Для выравнивания поверхности кузовов, кабин напылением используется термопластик ТПФ –37. Трещины в панелях кабины могут устраняться пайкой припоем ПМЦ-54, бронзовой или латунной проволокой используя специальный аппарат НИИАТ Р-447.

1 – баллон с углекислотой; 2 – механизм подачи проволоки; 3 – проволока; 4 – трубопровод подачи газа; 5 – горелка; 6 – заземление; 7 – трансформатор

Рисунок 2.42 – Схема полуавтомата для сварки в среде защитных газов

В период эксплуатации автомобилей при ТО согласно технологическим картам проводятся крепежные и смазочные работы, антикоррозионное покрытие кузова, осмотр лакокрасочных и декоративных покрытий, полировка кузова легковых автомобилей.

Характерными работами при их текущем ремонте являются: правка и сварка поврежденных деталей, шпатлевка, грунтовка, покраска и сушка.

При ТО используют различные виды ключей для откручивания и закручивания гаек. Могут использоваться электогайковерты и динамометрические ключи.

При допуске к работе рабочие должны пройти соответствующие виды инструктажей. Все инструменты, имеющие электропривод, должны быть заземлены. Разливы масел и топлив не допускаются. Не допускается мытье деталей, рук бензином или керосином.

Для поддержания внешнего вида необходим постоянный уход за лакокрасочным покрытием. При разрушении лакокрасочного покрытия производится вначале зачистка наждачной бумагой поврежденной поверхности вручную или с помощью технических средств. Удаление лакокрасочного покрытия может производиться и химическим путем, для чего используются специальные смывки. Затем зачищенное место тщательно промывают водой, продувают сжатым воздухом, обезжиривают растворителем и наносят травильно-защитный слой, который содержит ортофосфорную кислоту, цинковые белила, натрий и т. д. Защитный слой, состоящий в основном из цинка, образует защитную пленку толщиной до 3 мкм. После нанесения защитного слоя обязательно следует тщательно промыть поверхность, теплой водой удалив остатки ортофосфорной кислоты. Затем на обработанную поверхность соответственно наносятся шпатлевка слоем не более 2 мм, после сушки и обработки пульвелизатором грунтовка слоем 10…50 мкм. Производится сушка пр температуре 70…80 0 С в течении часа ( в покрасочной камере), при температуре 18…24 0 С в течении 24 часов. После сушки производится обработка поверхности водостойкой шкуркой типа КЗ-4 с применением теплой воды и, после сушки и подогрева поверхности до температуры 40…50 0 С, наносят первый выявительный слой краски. Выявительный слой краски позволяет выявить некачественно обработанную поверхность, которая затем снова обрабатывается. Поверхность тщательно промывается и высушивается в покрасочной камере.

Подготовленная поверхность окрашивается слоями нанесенными перпендикулярно друг другу краской подогретой до температуры 40-60 С 0 . Производится сушка. Время сушки и температурный режим указываются в инструкции наклеенной на емкость, в которой находится краска. Для синтетических эмалевых красок рекомендуется наносить 2…3 слоя, доведя толщину слоя до 40…60 мкм, для нитрокрасок толщину слоя можно увеличить на 10 мкм.

В большинстве случаев легковой автомобиль приходит в негодность из-за разрушения коррозией кузова, в то время как другие агрегаты еще работоспособны. Поэтому в процессе эксплуатации оголенные места кузова и днище подвергают специальной обработке. Для обработки используют поливинилхлоридные пластизоли (срок действия от 3 до 7 лет). Антикоры на битумной (АнТИКОР-2) и сланцевой (МСА-3) основе. Мовиль, Резистин и т.д. Обработка поврежденной поверхности кузова производится как и при покраске. После тщательной обработки наносится грунтовка типа ГФ-021, а щели заливаются Мовилем. Грунтовка высушивается и наносится пульвелизатором подслой состава «Автогрунтовка цинконаполненная» одним слоем с целью замедления коррозии металла за счет оцинкования голой поверхности кузова. Наносится с помощью кисти или специальной установки первый антикоррозионный слой толщиной 0,2…0,4 мкм. Сушится при температуре 24 0 С 54 часа. Наносится второй слой такой же толщины, который сушится уже 5 часов при той же температуре. Наносится такой же третий слой, который сушится в течение 48 часов. Режим нанесения и сушки для многих мастик указан в инструкции наклеенной на емкости, где содержится мастика. Противокоррозионная обработка закрытых полостей кузова производится по схемам, разработанным заводами изготовителями. Две схемы указаны на рис.2.43.

а – вид спереди; б – сзади

Рисунок 2.43 – Схемы обработки скрытых полостей кузова

На практике могут использоваться для обработки кузовов различные варианты составов антикоррозионных мастик и суспензий.

Источник

Техническое обслуживание текущий ремонт кузовов автомобилей

§ 3. Техническое обслуживание кузовов

Основными неисправностями кузова и кабины грузового автомобиля являются поломки брусьев, досок бортов и пола кузова, повреждение запоров бортов, ослабление стремянок, срыв болтов крепления стоек, повреждения дверных замков, ослабление крепления петель, заедание в механизме подъема стекол, вмятины и разрывы крыльев, капота, боковин и крыши кабины и др.

В откидывающейся кабине возможны разрушения в зоне петель шарнира откидывания, как наиболее нагруженного соединения, а также деформация резиновых буферов кабины.

Для легковых автомобилей характерны повреждения окраски, нарушение контакта наружных уплотнителей дверей с кузовом, провисание дверей, повреждение дверных замков, повреждение антикоррозионного покрытия нижних панелей, заедание в механизме подъема стекол, загрязнение обивки и т. п.

Для кузовов автобусов характерны обрывы и трещины трубчатого каркаса в местах крепления к основанию и подоконному поясу, вмятины и разрывы наружной облицовки, неисправности механизма управления дверьми, повреждения уплотнений кузова, крыши, окон и т. д.

При ежедневном обслуживании автомобилей следует проверять состояние кабины, кузова, стекол, зеркала заднего вида, оперения, номерных знаков, окраски, исправность механизмов дверей и запоров бортов платформы, запорного механизма откидывающейся кабины. В автобусах необходимо осмотреть состояние поручней, сидений, проверить действие механизма управления дверьми, проверить состояние и действие приборов внутреннего освещения, габаритных фонарей и маршрутных указателей, осмотреть состояние ферм основания кузова.

При ТО-1 необходимо закрепить платформу к раме автомобиля, проверить крепление крыльев и брызговиков колес, состояние каркаса и обивки сидений и спинок, состояние дверей и надежность работы дверных механизмов.

При ТО-2, кроме работ первого технического обслуживания, следует закрепить кабину на раме, крылья, подножки и брызговики, проверить действие установки для обмыва ветрового стекла и при необходимости продуть форсунки, проверить состояние механизма регулирования положения сиденья водителя; проверить в автобусах состояние и крепление шпангоутов боковин, внутренней облицовки кузова, направляющих роликов дверей, ступенек, подножек, пола, рамок окон, потолочных вентиляционных люков, снять механизм открывания дверей, произвести его разборку, чистку и проверку деталей, заменить плохо держащиеся винты внутренней облицовки кузова, в холодное время года проверить действие вен-тиляуора обдува ветрового стекла.

Смазка кабины и кузова автомобилей производится в соответствии с их картами смазки. Так, например, в автомобиле ЗИЛ-130 при появлении скрипов петли дверей надо смазывать несколькими каплями моторного масла, в автомобиле ГАЗ-66 при первом техническом обслуживании с помощью пресс-масленки смазывают солидолом оси петель дверей и при сезонном техническом обслуживании (два раза в год) — смазкой ЦИАТИМ-201 механизм замков дверей.

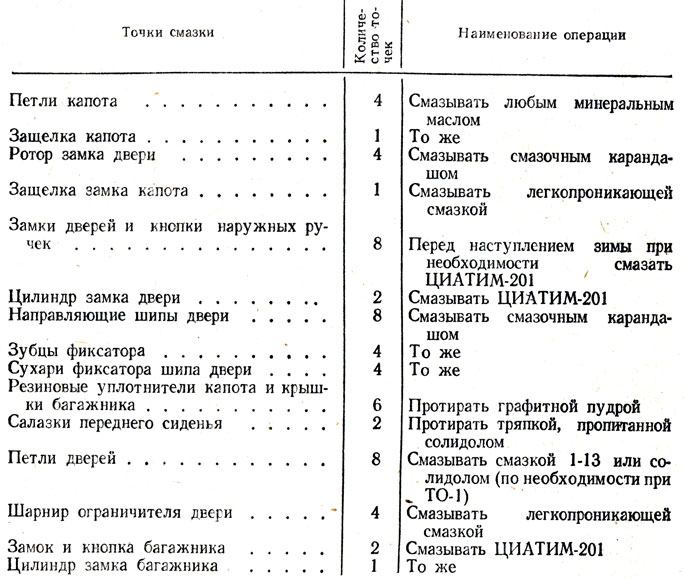

Смазка кузова легкового автомобиля ГАЗ-21 («Волга») производится при ТО-2 в соответствии с табл. 4.

В состав легкопроникающей смазки входят 60% масляного коллоидно-графитового препарата и 40% уайт-спирита; смазочный карандаш изготовляют из 30% церезина или натурального воска, 60% парафина и 10% графита П заливкой этого состава в форму; графитовая пудра — порошок графита П.

При смазке необходимо строго придерживаться рекомендованных заводами-изготовителями смазочных материалов, так как необоснованная замена их приводит к преждевременному выходу из строя сопряженных деталей.

Таблица 4. Смазка кузова автомобиля ГАЗ-21

Предохранение кузова от коррозии, В процессе эксплуатации автомобилей больше всего подвергаются коррозии нижние, обращенные к дороге, поверхности кузова и крыльев. Автомобили с несущими кузовами часто выходят из строя вследствие коррозионного разрушения нижних панелей кузова. Поэтому при техническом обслуживании автомобиля необходимо обращать особое внимание на защиту кузова от коррозии.

При повреждении слоя защитного покрытия участки кузова должны быть немедленно покрашены или покрыты специальным составом. Места, подлежащие обработке, нужно очистить от загрязнений и коррозии, наложить масляный или глифталевый грунт, а затем покрыть одним из составов; битумной мастикой ГИПИ-4, мастикой № 579 или № 580, битумной смесью (80% нефтяного битума, 8% графитового порошка и 12% резинового клея) и др.

Мастики (битумную, ГИПИ-4, №579 и № 580) наносят на поверхность кузова ровным слоем с помощью шпателя. При комнатной температуре продолжительность сушки битумной мастики составляет 24 ч, а мастик № 579 и № 580 — 12 ч.

Битумную смесь перед употреблением нагревают до кипения и наносят на металл в горячем состоянии с помощью жесткой волосяной кисти.

Защитный слой должен быть в пределах 1 — 3 мм .

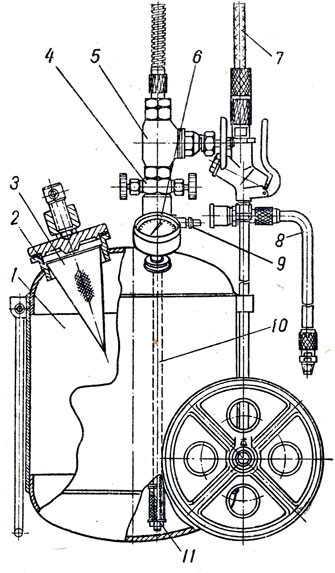

Нанесение защитного слоя вручную является трудоемкой операцией и не всегда выполняется качественно. Поэтому этот процесс механизируют с помощью специальной установки для нанесения антикоррозионных покрытий (модель 183 — 1).

Резервуар 1 (рис. 63) емкостью 20 л заполняют специально приготовленной маловязкой маслографитовой суспензией, состоящей из 5 — 8% (по весу) коллоидного графита и 95 — 92% минерального масла, имеющего кинематическую вязкость (70 — 75 сст)-10 -6 м 2 /сек при -20С и (18 — 20) 10 -6 м 2 /сек 20 Си (18 — 20 сст) o 10 м 2 /сек при 50° С. Жидкость, заливаемая через горловину 2, проходит очистку в фильтре 3.

Рис. 63. Установка для нанесения антикоррозионных покрытии (модель 183 — 1)

К штуцеру 9 подводят сжатый воздух, давление которого определяют по манометру 6, и заполняют им пространство над жидкостью в резервуаре. Под давлением воздуха жидкость, пройдя через фильтр 11, поступает в приемную трубку 10 и распределитель 4, где смешивается в требуемом соотношении со сжатым воздухом, подводимым к распределителю. Далее готовая эмульсия проходит через вентиль 5 в шланг 7 и распыляется через сопло пистолета 8.

Установка — передвижная; ее производительность 1 г/сек при давлении воздуха 490 332 н/м 2 (5 кГ/см 2 ) и 2 г/сек при давлении 980665 н/м 2 (10 кГ/см 2 ), длина шланга 5 м. Вес установки 35 кг.

Уход за лакокрасочным покрытием. Для сохранения покрытия кузова легкового автомобиля в хорошем состоянии, предотвращения преждевременной потери блеска и цвета окраски необходим уход за лакокрасочным покрытием.

Регулярная мойка недостаточна для сохранения в течение длительного времени хорошего внешнего вида и блеска полированной поверхности кузова автомобиля, покрытого нитроцеллюлозной или синтетической меламиноалкидной эмалью.

Для восстановления блеска лакокрасочного покрытия рекомендуется периодически применять полирующие составы: полировочную воду № 1, восковую полировочную пасту № 2, жидкий восковой полирующий состав № 3, полировочную пасту № 290 или полировочную пасту № 6 /7 для синтетических эмалей.

Эти составы состоят из смеси тонких абразивов, масел, воска, хозяйственного мыла, воды и растворителя. Абразивы шлифуют и полируют покрытие, воск заполняет поры покрытия и микроскопические неровности, а растворитель выводит остатки жировых пятен и загрязнений, которые нельзя удалить одной теплой водой.

Полирующие составы надо наносить на хорошо промытую водой и насухо протертую замшей поверхность кузова автомобиля, установленного в защищенном от пыли и солнца месте. Кузов следует полировать по участкам, так как полирующий состав, нанесенный сразу на большую поверхность, быстро засыхает и с трудом поддается растиранию.

Кузов, лакокрасочное покрытие которого находится в хорошем состоянии, необходимо один-два раза в месяц полировать с использованием полировочной воды № 1, которую следует разбавлять обычной водой для получения нужной консистенции.

Хорошо перемешанную полировочную воду наносят и растирают на участке поверхности кузова с помощью тампона из фланели или марли. После высыхания в течение 5 мин, когда на поверхности кузова появляется белый налет, ее тщательно протирают чистой сухой фланелью до появления зеркального блеска.

Восковая полировочная паста № 2 (состоит из воска, парафина, керосина или скипидара, и уайт-спирита) применяется как профилактическое средство для сохранения лакокрасочного покрытия в хорошем состоянии и для частичного восстановления блеска. Она образует защитный слой, предохраняющий покрытие от атмосферных воздействий.

Пастой № 2 рекомендуется полировать кузов один раз в месяц в весенний, летний и осенний периоды года и один раз в 2 — 3 месяца в зимнее время года.

Для размягчения пасты банку с пастой помещают в горячую воду, затем в пасту добавляют 10 — 12% (по весу) уайт-спирита или растворителя, хорошо размешивают и охлаждают. Пасту наносят на фланель или другую ткань и растирают круговыми движениями по кузову, покрывая его очень тонким слоем.

Жидкий восковой полирующий состав № 3 (смесь окиси алюминия и специальной воскосодержащей эмульсии) применяется один раз в 2 — 3 месяца для лакокрасочных покрытий, частично потерявших блеск. Состав наносят тонким слоем на небольшие участки кузова с помощью тампона из фланели и растирают круговыми движениями. Загустевший на холоде восковой состав разогревают, опустив банку с составом в горячую воду.

Рис. 64. Прибор для полирования кузовов автомобилей (модель 2408): 1 — муфта; 2 — рукоятка; 3 — кабель; 4 — пусковой курок; 5 — электродвигатель; 6 — диск; 7 — червяк редуктора

После высыхания состава в течение 3 — 6 мин участок поверхности кузова протирают сухой фланелью до зеркального блеска. После протирания составом № 3 рекомендуется отполировать поверхность кузова дополнительно восковой пастой № 2.

Полировочную пасту № 290 (состоит из мелкодисперсной окиси алюминия, вазелинового и касторового масел, хозяйственного мыла и воды) применяют в тех случаях, когда матовое лакокрасочное покрытие не восстанавливается полирующим составом № 3. Пасту наносят на поверхность кузова с помощью фланелевого тампона, а затем протирают кузов чистой фланелью и полировочной водой до равномерного глянца. Этой пастой можно пользоваться не более, одного-двух раз в год, так как окись алюминия обладает абразивными свойствами, и при более частом пользовании паста частично снимает слой краски.

Ручная полировка является трудоемкой операцией, требующей больших усилий, поэтому при полировании кузова пастой № 290 рекомендуется применять прибор (модель 2408) типа ручной электрической дрели.

Диск 6 (рис. 64) прибора приводится во вращение от многооборотного высокочастотного электродвигателя 5 мощностью 0,27 квт при

через червячный редуктор с передаточным отношением 1 : 10. Электродвигатель работает от переменного тока напряжением 36 в с частотой 200 пер/сек. В комплект прибора входят три сменных диска: резиновый с цигейкой, с абразивной шкуркой и фетром. С помощью этого прибора можно удалять с кузова старую краску и выполнять зачистные работы перед окраской.

При пользовании прибором нельзя допускать нагревания его корпуса более, чем на 25° С сверх температуры окружающего воздуха. Вес прибора 5,7 кг.

Пасту 6/7 применяют с целью профилактики при хорошем состоянии покрытия и для восстановления его блеска. Этой пастой можно полировать вручную, как и пастой № 290, или электродрелью, применяя диск с цигейкой, с последующей протиркой чистой фланелью для равномерного глянца.

Кузова, окрашенные нитроцеллюлозной эмалью, полируют в два приема: вначале — шлифовочной пастой № 289 или пастой № 4/13, после обработки которыми получается ровная полуглянцевая поверхность, а затем — пастой № 290 для получения высококачественного блестящего покрытия. Кузова, окрашенные синтетическими эмалями, полировать шлифовочными пастами нельзя.

При длительной консервации автомобиля в условиях безгаражного хранения, например, на зимний период, необходимо с помощью специальных защитных составов сохранить внешний вид лакокрасочного покрытия кузова.

До нанесения защитного состава поверхность кузова должна быть хорошо промыта и насухо протерта, стекла закрыты бумагой или картоном, а пластмассовые детали и резиновые уплотнители защищены от попадания на них состава изоляционной лентой или медицинским пластырем.

Состав ПС-7 (раствор лакового полимера бутилметакрилата в уайт-спирите с добавкой желтого железоокисного пигмента) наносят тонким слоем на поверхность кузова и на хромированные детали распылением.

Рабочая вязкость состава 14 — 17 сек по вискозиметру В3-4 при 18 — 23° С. Разбавляют состав уайт-спиритом. Состав высыхает за 20-30 мин в естественных условиях.

Защитная пленка обладает высокой твердостью, хорошо и длительно защищает лакокрасочные покрытия от атмосферных воздействий, загрязнений и легких механических повреждений.

Состав удаляют тампоном из ваты или ветоши, смоченным в бензине, после чего кузов полируют чистой фланелью.

Состав ПС-7 рекомендуется применять для защиты нитроцеллюлозных покрытий.

Состав на основе вазелина и церезина (вазелина — 20%, церезина — 8,5%, уайтспирита — 71,5%) наносят тонким слоем распылением. Состав разбавляют до рабочей вязкости (16 — 19 сек по вискозиметру ВЗ-4 при 18-23° С) уайт-спиритом. Время высыхания 20 — 30 мин в естественных условиях. Смывают состав ватным тампоном, смоченным уайт-спиритом.

Данный состав можно применять для нитроцеллюлозных и синтетических покрытий, а также для хромированных деталей на срок до 3 месяцев.

Пленочный защитный состав ПС-40 (раствор хлорвиниловой смолы ВХВД-40 в ксилоле с добавкой желтого железоокисного пигмента и касторового масла) наносят распылением или кистью.

Рабочая вязкость состава — 65 — 70 сек по вискозиметру ВЗ-4 при 18 — 23° С.

Состав используется для нитроцеллюлозных и синтетических покрытий, а также хромированных деталей. Наносят его в три слоя, а в подогретом состоянии — в два. Сушка каждого слоя продолжается один час при 15 — 23° С. Пленка легко снимается при ее подрезе.

Кузов, покрытый пленкой, сохраняет свой первоначальный вид в течение года, после чего пленка теряет эластичность. Перед удалением ее необходимо поливать теплой водой (40 — 50° С).

Уход за обивкой. Обивку из шерстяных и вискозных тканей следует чистить с помощью пылесоса или щетки.

Обивку из кожзаменителей (автобима, текстовинита и других) надо отмыть теплой водой с мылом, пользуясь мягкой щеткой или капроновой губкой, затем ополоснуть чистой водой и насухо протереть. Оставшиеся после этого загрязнения удаляют чистой тряп-кой, смоченной авиационным бензином или растворителем для нитроцеллюлозных эмалей (№ 646, 647, 648 или 650). Применять щелочные растворы (соду, стиральные порошки) запрещается, так как они вызывают быстрое потускнение и разрушение кожзаменителей.

Жирные и масляные пятна удаляют чистой тряпкой, смоченной одним из указанных выше растворителей или четыреххлористым углеродом, эфиром, хлороформом, бензолом, авиационным бензином и др. Лучшим растворителем является четыреххлористый углерод.

Загрязнение, оставшееся после удаления жирного пятна, выводят чистой тряпкой, смоченной мыльной пеной, а затем — чистой водой.

Смоляные пятна удаляют, смачивая смолу одним из следующих растворителей: хлороформом, четыреххлористым углеродом, скипидаром, ксилолом или авиационным бензином, затем лезвием тупого ножа соскабливают ее. После этого обивку обрабатывают так же, как при удалении жирных и масляных пятен.

Пятна электролита надо удалять немедленно во избежание разрушения ткани. Пятно заливают нашатырным спиртам, выжидают, пока произойдет нейтрализация кислоты, а затем протирают чистой тряпкой, смоченной холодной водой.

Уход за хромированными деталями. Для поддержания хромированных поверхностей в хорошем состоянии их необходимо систематически чистить: сначала тряпкой, смоченной бензином или керосином, затем тряпкой, смоченной водой, и наконец, протирать сухой мягкой тряпкой.

Коррозию, появившуюся на тех частях, где слой хрома поврежден, удаляют мелом или зубным порошком, нанесенным на мягкую сухую тряпку, а очищенное место покрывают масляным прозрачным лаком.

Источник