Техническое ремонта ходовой части тракторов

Ремонт механизмов управления и ходовой части колесных тракторов и автомобилей

Характерные неисправности передних осей — изгиб и скручивание, износ отверстий под пальцы (шкворни), под стопор шкворня, износ опорных торцовых поверхностей бобышек и площадок крепления рессор.

Устранение неисправностей . Передние оси, имеющие трещины, выбраковывают.

Изгиб и скручивание передних осей проверяют при помощи стендов и специальных приспособлений. Балки правят в холодном состоянии, не нарушая термическую обработку.

Изношенные отверстия под шкворень развертывают до ремонтного размера или запрессовывают в них втулки. При развертывании необходимо обращать особое внимание на соблюдение углов наклона отверстий, так как от правильного расположения углов наклона в значительной мере зависят легкость управления машиной и износ покрышек. Для сохранения нормальных углов наклона при развертывании отверстий используют кондуктор или специальное приспособление.

Изношенное отверстие под стопор шкворня развертывают до ремонтного размера и в него вставляют увеличенный стопор.

Изношенные опорные торцовые поверхности бобышек наплавляют до номинального размера электродуговой сваркой.

Наплавленные поверхности обрабатывают на сверлильном или фрезерном станке. В некоторых случаях при износе бобышек используют стальные шайбы, компенсирующие износ.

Изношенные опорные поверхности площадок крепления рессор наплавляют и затем шлифуют абразивными кругами.

Восстановление поворотных кулаков . Эти детали в зависимости от характера дефекта ремонтируют или выбраковывают. Основные дефекты: износ посадочных мест под подшипники и отверстий под втулки шкворней, износ или срыв резьбы, износ шпоночных канавок, обломы, трещины и поломки.

Устранение неисправностей . На изношенные посадочные шейки под кольца подшипников переднего колеса наносят слой металла хромированием, осталиванием, твердым никелированием.

Поврежденную резьбу под гайку перерезают на резьбу ремонтного размера или наплавляют слой металла и нарезают резьбу нормального размера.

Поворотные кулаки выбраковывают при обломах и трещинах на цапфе, значительном износе конусных отверстий под поворотные рычаги, проушины, под балку передней оси и шпоночных канавок.

Восстановление шкворней поворотных кулаков . У шкворней изнашиваются наружные поверхности, сопрягаемые со втулками.

Изношенные шкворни восстанавливают хромированием или осталиванием. Толщина слоя хрома не должна превышать 0,3 мм на диаметр.

Шкворни можно перешлифовывать до ремонтного размера. В этом случае отверстие оси растачивают и в него запрессовывают втулку, а втулки поворотного кулака заменяют новыми с уменьшенным отверстием.

Восстановление червяков и роликов рулевого управления. Червяки и ролики с раковинами и трещинами, обломами, ступенчатым износом и отслоенным металлом на рабочих поверхностях выбраковывают.

Ролики с изношенными торцовыми поверхностями шлифуют, а при сборке применяют упорные шайбы увеличенной толщины.

В весьма редких случаях червяки с мелкими раковинами и выработкой на конических опорных поверхностях шлифуют или протачивают резцом с пластинкой из твердого сплава, а при сборке между картером и подшипниками помещают дополнительные шайбы.

Ремонт рессор . В зависимости от характера дефекта рессорные листы либо восстанавливают, либо заменяют новыми.

Характерные дефекты . У рессор уменьшается стрела прогиба из-за потери упругости, появляются трещины и ломаются отдельные листы. Кроме того, у них изнашиваются отверстия под втулки, торцы ушков и сами листы по толщине.

Коренные листы работают в более тяжелых условиях и поэтому чаще ломаются. Кроме нагрузки от веса, на коренные листы некоторых машин действуют добавочные усилия.

Устранение неисправностей . Листы, потерявшие нормальную форму и упругость, отжигают и выгибают по шаблону (в качестве шаблона можно использовать новый лист). После этого их закаливают и отпускают до требуемой твердости.

В случае износа отверстий под втулки подгибают ушки. Незначительное нарушение формы листов устраняют наклепом в холодном состоянии ударами молотка со стороны вогнутой поверхности листа.

Листы с трещинами заменяют новыми или изготовленными из рессорной стали. Для изготовления листов отрезают заготовки соответствующих размеров прессовыми ножницами или предварительно нагревают и отрубают. Затем размечают и сверлят отверстия под стяжные болты.

У коренных листов делают ушки, предварительно нагревая эти места до температуры 950—1000°С. После этого лист вновь нагревают в печи до температуры 950—1000°С, укладывают на специальный шаблон и изгибают до получения соответствующего радиуса кри-

визны. Затем закаливают листы. При этом их нагревают до температуры 870—900° С и опускают в масло, нагретое до температуры 60° С. Отпускают листы при температуре 400—500° С.

Перед сборкой листы зачищают, промывают и смазывают графитной смазкой или смесью из 70—80% солидола и 20—30% графита. Собранные рессоры испытывают на прессе для проверки стрелы прогиба или расстояния, на которое она удлиняется при прогибе.

При определенной нагрузке стрела прогиба должна равняться нулю. После снятия нагрузки рессора должна иметь первоначальную стрелу прогиба.

Восстановление крестовин вилок карданных валов. У крестовин карданных валов изнашиваются шипы и резьба, у вилок — отверстия под подшипники и шлицы, а также повреждается резьба.

Изношенные крестовины восстанавливают хромированием, наплавкой, напрессовкой втулок и способом пластической деформации.

Твердость наплавленных шипов должна быть не менее НРС 45.

Шипы крестовин при восстановлении напрессовкой втулок предварительно шлифуют. Стальные втулки напрессовывают с натягом 0,03—0,06 мм.

Вилки восстанавливают следующими способами : протягиванием шлицев до ремонтного размера и электродуговой наплавкой поверхностей отверстий под подшипники; заменой шлицевой части и запрессовкой втулок в отверстия под подшипники или вибродуговой наплавкой поверхностей отверстий под подшипники; обжатием вилок на прессе.

Во время обжатия в вилку вставляют стержень, чтобы избежать последующей механической обработки шлицев.

Восстановление шаровых опор поворотных кулаков передних ведущих колес . У кулаков шарниров передних ведущих мостов изнашиваются беговые дорожки шариков, шлицы и другие поверхности.

Беговые дорожки восстанавливают следующим образом. Нагревают головку кулака в печи до температуры 550—600° С, а затем наплавляют при помощи газовой горелки № 3 или № 4. В качестве присадочного материала применяют прутки из сормайта № 2 диаметром 2—3 мм. При наплавке перекрывают изношенный участок на 2—3 мм. Выступаиие наплавленного слоя допускается не более 0,5 мм. По окончании наплавки головку еще раз нагревают в печи до температуры 800—820° С и закаливают в масле на длине 60 мм. Затем шарнир отпускают, нагрев до температуры 400—450° С. Твердость на участке наплавки должна находиться в пределах НЯС 58—65. После отпуска деталь шлифуют абразивными наконечниками.

Предварительно качество обработки проверяют прокатыванием шарика нормального размера, покрытого тонким слоем краски.

Окончательно форму восстановленных беговых дорожек проверяют при сборке с шариками. Шарики не должны отличаться по диаметру более чем на 0,04 мм. Собранный шарнир должен поворачиваться на угол 10—15° от прямолинейною положения после приложения усилия 150 Н на плече 450 мм.

Восстановление тормозных барабанов . В результате неоднократных торможений изнашивается внутренняя поверхность тормозных барабанов. Изношенные поверхности протачивают до ремонтного размера при помощи специального приспособления на токарном станке или непосредственно на автомобиле.

Барабаны растачивают при износе поверхности более чем на 0,6 мм и выбраковывают при увеличении диаметра на 4—6 мм. Барабаны с трещинами и обломами выбраковывают.

Восстановление дисков колес и ступиц . У ступиц изнашиваются гнезда под подшипники колес и резьбовые отверстия под шпильки крепления фланца полуоси заднего колеса. Изношенные посадочные места под подшипники в ступицах растачивают и в них запрессовывают втулки, изготовленные из полосовой стали, трубы или стальной заготовки. Втулки запрессовывают с натягом 0,05—0,15 мм и растачивают до номинального размера.

Изношенную резьбу в отверстиях под шпильки крепления фланца полуоси заднего колеса пере нарезают на резьбу ремонтного размера или сверлят отверстия в новом месте и в них нарезают резьбу нормального размера. При нарезании рекомендуется пользоваться кондуктором, чтобы не нарушить взаимозаменяемость и избежать дальнейшей подгонки.

В дисках колес изнашиваются конусные отверстия. Их раззенковывают и приваривают конусные шайбы (втулки).

Вмятины и изгибы устраняют правкой в холодном состоянии или после нагрева поврежденного места пламенем газовой горелки.

Источник

Техническое ремонта ходовой части тракторов

Техническое обслуживание пневматических шин. Пневматические шины при неправильной эксплуатации быстро приходят в негодность. Особенно важно для сохранности поддерживать в них нужное давление воздуха.

В число операций технического обслуживания шин входят: наружный осмотр, поддержание нужного внутреннего давления воздуха и контроль высоты почвозацепов, по размерам которых судят о предельном износе шины.

Наружный осмотр шин. Ежедневно тщательно осматривайте шины и немедленно удаляйте все обнаруженные в протекторе твердые предметы: гвозди, стекла, камни и др. При сквозных повреждениях необходимо направить шины в ремонт.

Рекламные предложения на основе ваших интересов:

Проверка давления воздуха в шинах — важнейшая операция, влияющай на долговечность шины и на ее сцепление с почвой.

При работе шины с пониженным давлением воздуха средняя часть протектора (рис. 82, а) несколько разгружается, прогибаясь внутрь шины, отчего в крайних зонах протектора повышается напряжение материала. С течением времени нити корда внутреннего слоя отслаиваются от резины, что ведет к их разлохмачиванию и разрывам.

При работе с пониженным давлением уменьшается контакт почвозацепов с почвой, что, в свою очередь, увеличивает буксование и износ краев беговой дорожки (почвозацепов), в то время как средняя часть ее остается почти неизношенной.

Повышенное давление воздуха уменьшает деформацию шины (рис. 82,6) и соответственно площадь контакта ее с дорогой. В результате этого ускоряется изнашивание протектора (почвозацепов) в его средней зоне и увеличивается буксование колеса.

Рис. 82. Схема погружения в почву почвозацепов шин трактора при различном внутреннем давлении воздуха:

а — недостаточном; б — избыточном; в — нормальном.

Кроме того, возрастает напряжение в нитях корда каркаса, что ускоряет процесс «усталости» корда и приводит к преждевременному разрыву каркаса.

При давлении воздуха в шине, соответствующем рекомендациям завода-изготовителя, почвозацепы более ровно входят в почву (рис. 82, в), шины изнашиваются равномернее и медленнее, что в значительной степени увеличивает их срок службы.

Для проверки давления очистите вентиль от грязи, отвинтите и снимите колпачок. Прижмите к вентилю наконечник шинного манометра и по его показанию определите давление в шинах. Если оно не соответствует норме, то доведите его до нужного.

Следует помнить, что для различных видов работ давление в шинах неодинаково и зависит также от машин-орудий, с которыми трактор работает.

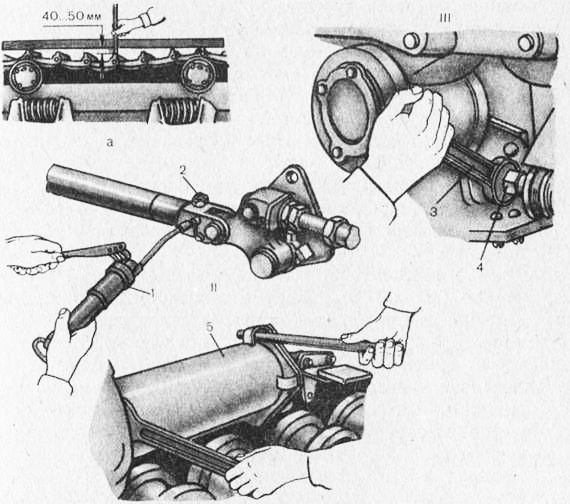

Для этой цели поставьте трактор с машиной-орудием на весы так, как это показано на рисунке 83. Определите силу тяжести трактора, приходящуюся сначала на задние колеса, а затем (после перестановки трактора) на передние. Разделив полученные результаты на 2, получите значение давления, приходящегося на каждое колесо.

Определение износа почвозацепов и ребер пневматических шин. Для определения износа рисунка или почвозацепов протектора пневматической шины очистите протектор от пыли и грязи. Затем осмотрите беговую дорожку и на глаз выявите место с наибольшим износом, где следует начертить мелом площадку, на которой нужно будет провести измерение.

Рис. 83. Взвешивание трактора на автомобильных весах:

1— весы; 2 — трактор.

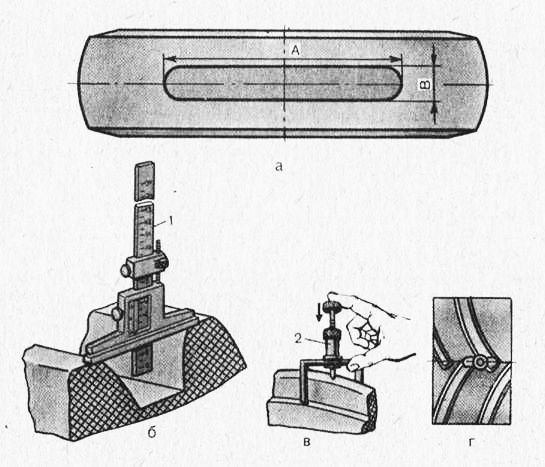

Рис. 84. Определение износов почвозацепов шин:

а и г — места измерения; б — измерение штангенглубиномером; в — измерение приспособлением; 1 — глубиномер; 2 — приспособление.

С помощью глубиномера (рис. 84,6), обеспечивающего точность ± 0,1 мм, или специального приспособления (рис. 84, в) измерьте места наибольшего износа, кроме мест расположения полумостиков или уступов у основания рисунка протектора.

Высоту почвозацепов измерьте по центру (рис. 84,г) или в местах, наименее удаленных от центра беговой дорожки, но не по уступам у основания почвозацепов и не по полумостикам.

В том случае, если трактор будет работать при скорости, меньшей 30 км/ч, нагрузку на шины можно увеличить до значений, указанных в таблице 29.

Предельным износом почвозацепа, после которого шина должна быть снята с трактора и направлена в ремонт, будет износ более 80%. При этом буксование ведущих колес увеличивается до 20…28%, производительность снижается на 10…12% и расход топлива возрастает на 6…8%.

После определения износов почвозацепов сравните степень износа шин правых и левых колес (разница не более 6%). В противном случае это может привести к нарушению соосности и деформации полуосей и дисков колес, а также нарушению углов установки передних колес. Эти отклонения следует выявлять и устранять.

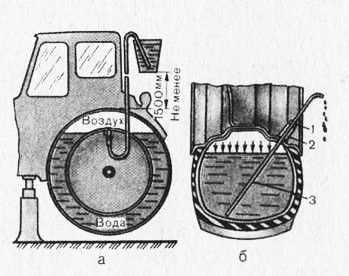

Камеры тракторных колес заполняют жидкостью для увеличения сцепной силы.

В летнее время заливайте чистую воду на 3/4 объема камеры. При температуре окружающего воздуха ниже +5 °С применяйте раствор, состоящий из 25 частей (по массе) хлористого кальция (СаСЬ) и 75 частей воды. Такой раствор имеет температуру замерзания до —32 °С.

Если наливать жидкость, например, в колесо размером 12— 38 на 3/4 объема, то его сцепная сила увеличится на 1700 Н.

Чтобы налить жидкость в камеру, нужно поднять колесо (рис. 85, а) домкратом до отрыва его от грунта, соединить наконечник приспособления с воздушным вентилем и, открыв доступ жидкости, заполнить камеру. После этого следует накачать в шину воздух до требуемого давления.

Для удаления жидкости из камеры требуется поставить вентиль в нижнее положение, вынуть золотник и слить основную часть жидкости. Оставшуюся часть жидкости можно удалить следующим образом: накачать в шину воздух до давления 0,1…0,15 МПа, снять с вентиля втулку с золотником и на их место вставить в вентиль 2 (рис. 85,6) трубку с резиновым уплотнением. Жидкость при этом будет выдавливаться внутренним давлением воздуха в шине.

Рис. 85. Увеличение сцепной силы трактора:

а — заполнение камер ведущих колес трактора; б — удаление жидкости из камеры; 1 — резиновое уплотнение; 2 — вентиль; 3 — трубка.

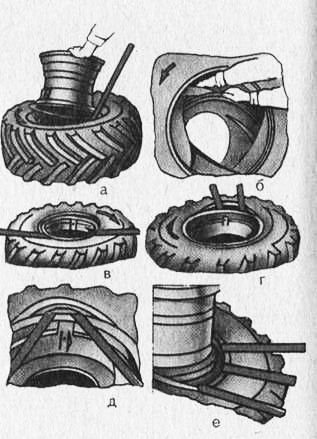

Рис. 87. Надевание и снятие покрышек с обода:

а, б, в, г, д и е — последовательность выполнения операций.

Установка сдвоенных ведущих колес. Вовремя работы трактора на переувлажненных почвах и мелиорированных торфяниках для уменьшения буксования ведущих колес трактора желательно устанавливать сдвоенные колеса.

В качестве примера на рисунке 86 показано соединение сдвоенных колес на тракторах МТЗ-80 и МТЗ-100. Колеса следует устанавливать так, чтобы выпуклости дисков располагались против проставок.

Постановка шин на обод и снятие с него. Тщательно очистите обод колеса от грязи и коррозии и определите, какой стороной покрышка должна быть надета на обод, чтобы после постановки готового колеса на трактор направление его вращения совпало с имеющейся на покрышке стрелкой (рис. 87, а).

Заведите один борт покрышки ерез закраину обода, для чего вначале наденьте на обод часть борта, затем с помощью лопаток перетяните весь борт.

Припудрите сухую чистую камеру тонким слоем талька, вложите ее в покрышку (рис. 87,6), тщательно расправьте, а вентиль вставьте в отверстие обода.

Рис. 86. Установка сдвоенных ведущих колес трактора МТЗ-80: 1 — диски; 2 — проставка.

Заведите часть второго борта покрышки со стороны, противоположной вентилю (рис. 87, в), и, следя за правильным положением вентиля с помощью лопаток, перетяните остальную часть борта покрышки. Перетягивание заканчивайте у вентиля (рис. 87,г).

Накачайте шину воздухом до давления, превышающего норму на 50… 100 кПа для того, чтобы покрышка хорошо прилегла к ободу, а затем через золотник снизьте давление воздуха до нормы.

Для снятия покрышки выпустите воздух из камеры, для чего выверните из вентиля золотник.

Сдвиньте оба борта покрышки с полок обода в его углубление со стороны, противоположной расположению вентиля.

Вложите две монтажные лопатки между бортом покрышки и ободом по обеим сторонам вентиля на расстоянии 10 см и перетяните через закраину обода вначале часть борта у вентиля (рис. 87, д), а затем весь борт.

Протолкните вентиль внутрь обода, а затем выньте камеру из покрышки. Переверните колесо на 180°, сдвиньте в одну сторону углубления обода борта покрышки, а с другой стороны вставьте лопатки и выньте обод из покрышки (рис. 87, е).

Проверка и регулировка подшипников передних колес универ-сально-пропашных тракторов. Затормозите задние колеса трактора стояночным (горным) тормозом и поднимите переднее колесо домкратом настолько, чтобы оно не касалось почвы.

Закрепите на цапфе переднего колеса головку индикатора так, чтобы его стержень, соприкоснулся с поверхностью ступицы колеса, и установите ноль шкалы против стрелки. Перемещая руками колесо вдоль оси цапфы, определите зазор в подшипниках. Предельно допускаемый зазор в подшипниках составляет 0,25 мм.

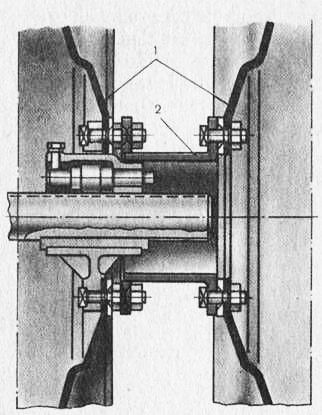

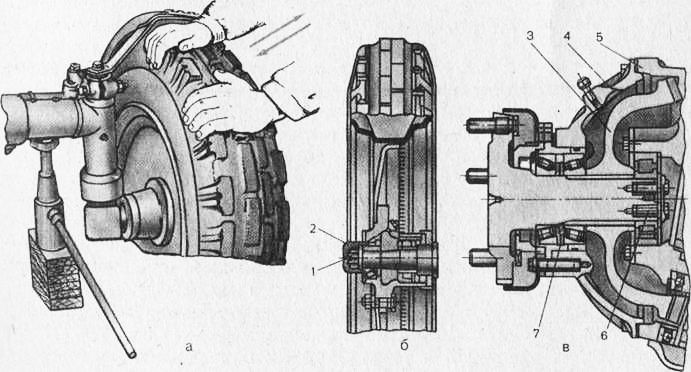

Рис. 88. Проверка подшипников передних колес (а) и регулировки направляющего (б) и ведущего (в) колес:

1 — гайка; 2 — колпак; 3 — шестерня; 4 — крышка; 5 — корпус; 6 — винты; 7 — регулировочные кольца.

Если нет индикатора, то проверьте зазор покачиванием колеса руками так, как это показано на рисунке 88,а. Если установлено, что в подшипниках повышен зазор, то следует их отрегулировать.

Регулировка подшипников колес трактора с колесной формулой 4К2. Снимите колпак (рис. 88,6) с прокладкой, после чего проверьте легкость вращения колеса. Если при вращении обнаружите заедания, то найдите и устраните причину, вызвавшую их.

Расшплинтуйте гайку и, поворачивая колесо (для правильного размещения роликов в обоймах), затягивайте ее до тех пор, пока усилие для вращения колеса за протектор не окажется около 45 Н (не более).

Зашплинтуйте гайку, поставьте на место колпак, опустите колесо и уберите домкрат.

В такой же последовательности проверьте и при необходимости отрегулируйте подшипники второго переднего колеса трактора.

Регулировка подшипников колес трактора с колесной формулой 4К4 (на примере трактора МТЗ-82). При правильной регулировке и эксплуатации трактора осевой зазор более 0,3 мм появляется в подшипниках после 5…6 тыс. ч работы, и его устраняют при ремонте трактора. Тем не менее если при проверке до указанного срока будет обнаружен зазор, превышающий норму, то устраните его в такой последовательности.

Отверните гайки и снимите диск вместе с пневматической шиной. Слейте масло из редуктора переднего колеса.

Отъедините от корпуса (рис. 88, в) редуктора крышку вместе с ведомой шестерней и подшипниками.

Подтяните до отказа винты. Если они поддаются подтяжке, это значит, что причина повышенного зазора — недостаточно затянутые винты. После этого поставьте снятую часть редуктора на место и вторично проверьте осевой зазор. Если зазор находится в пределах нормы, зафиксируйте винты 6 отгибной пластиной, поставьте на место снятые детали и залейте масло в редуктор.

Если после подтяжки винтов зазор в подшипниках будет превышать 0,2 мм, то вновь снимите крышку с ведомой шестерней и регулировочные кольца 7 и прошлифуйте наждачной бумагой торец одного из них до нужного значения. После сборки проверьте зазор, зафиксируйте винты 6 отгибной пластиной и залейте масло в редуктор.

Техническое обслуживание гусеницы с открытыми шарнирами.

При работе гусеничного трактора часть мощности двигателя затрачивается на трение в шарнирах гусеничных цепей и в зацеплениях цепей с ведущими звездочками. На это влияет степень натяжения гусениц. Излишне большое натяжение увеличивает трение, а также износ деталей. Недостаточное натяжение увеличивает потери мощности на биение гусениц, а в некоторых случаях приводит к их соскакиванию.

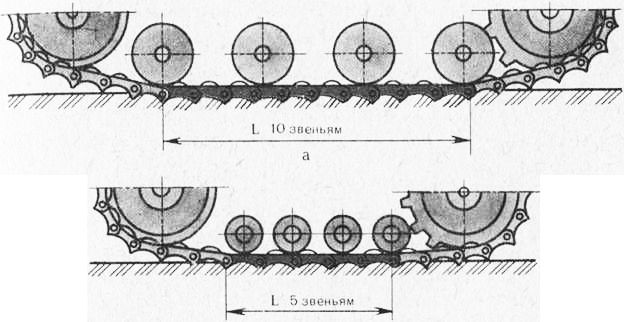

Рис. 89. Проверка состояния гусеничного полотна тракторов: а _ Т-74, ДТ-75М и Т-150; б — Т-54С и Т-70С.

Износ движителей гусеничного трактора зависит не только от степени натяжения гусениц, но в значительной степени от типа почвы, на которой работает трактор. Например, износы гусениц на песчаных почвах почти в 2 раза превышают износы на черноземах за один и тот же отрезок времени.

При износе деталей гусеницы увеличивается ее шаг, что ослабляет ее натяжение и в свою очередь вызывает повышенный износ ведущей звездочки.

Изношенные пальцы гусениц вызывают ускоренный износ проушин звеньев, а неравномерный износ правой и левой гусениц нарушает прямолинейность движения трактора, что в значительной степени утомляет тракториста.

Чтобы увеличить срок эксплуатации гусеницы, необходимо внимательно и своевременно следить за ее износом, а также за правильным ее натяжением.

Проверку гусениц тракторов Т-74, ДТ-75М и Т-150 выполняют на горизонтальной твердой площадке. Предварительно гусеницу надо тщательно очистить от грязи и промыть водой.

Первая проверка после ввода нового трактора в эксплуатацию назначается через 600…700 ч работы на песчаных почвах или через 1200…1400 ч работы на черноземах. Для этого измерьте длину 10 звеньев (обеих гусениц), расположенных под трактором (рис. 89, а). Длина 10 звеньев обеих гусениц должна быть одинаковой и не выше 1750… 1760 мм. Если размер находится в указанных пределах, но у разных гусениц отличается на 10 мм, то поменяйте их местами.

Вторая проверка — через 500 ч после первой при работе на песчаных почвах или через 1000 ч — на черноземах. Длина 10 звеньев не должна превышать 1810…1820 мм, но в этом случае нужно заменить пальцы гусениц новыми и, кроме того, поменять местами ведущие звездочки трактора.

При сквозном износе звеньев по цевкам необходимо гусеницы повернуть на 180° и поменять местами.

Проверка гусениц тракторов Т-54С и Т-70С. Порядок проверки степени износа такой же, как описано выше, с той лишь разницей, что для этих тракторов следует измерять длину пяти звеньев (рис. 89,6).

Для гусениц шириной 300 мм при увеличении длины пяти звеньев до 920…930 мм необходимо заменить пальцы новыми. Второй комплект пальцев необходимо ставить при возрастании длины до 930…940 мм и третий — до 940…950 мм.

Для гусениц шириной 200 мм при увеличении длины L пяти звеньев от 880 до 920 мм разрубите стопорные скобы, выбейте пальцы и выпрессуйте втулки. После этого поверните втулки на 180° и запрессуйте их на старые места. Паз втулки при этом должен располагаться в первоначальном положении. Соберите гусеницу. При распрессовке и запрессовке втулок и стопорении пальцев пользуйтесь специальными приспособлениями, состоящими из штыря, конусной направляющей втулки и оправки для стопорения пальцев, прилагаемыми к запчастям трактора.

После износа второй стороны втулок их следует заменить новыми.

Гусеничные цепи на трактор надевайте так, чтобы звенья на нижней ветви расположились стороной с двумя (для цепи шириной 200 мм) или тремя (для цепи шириной 300 мм) проушинами в сторону движения трактора вперед. При этом головки пальцев должны находиться снаружи трактора.

Проверка и натяжение гусениц. Очистите, промойте гусеницы и установите трактор на ровной твердой площадке так, чтобы пальцы гусениц находились над поддерживающими роликами (перед остановкой трактор должен двигаться только вперед, для того чтобы ослабить верхние ветви гусениц).

Положите рейку на почвозацепы гусеничной цепи и с помощью линейки измерьте расстояние в средней части между поддерживающими роликами или направляющим колесом и поддерживающим роликом (рис. 90, а).

Ослабьте контргайки (рис. 90,6), кроме трактора Т-150, и, вращая регулировочную гайку или корпус амортизатора или нагнетая масло рычажно-плунжерным шприцем, натяните гусеницы.

Закончив регулировку натяжения, затяните ослабленные контргайки и смажьте резьбу натяжного болта смазкой УС.

Если при натяжении гусеница трактора Т-150 очень сильно вытянулась и коленчатая ось натяжного колеса вошла в соприкосновение с упором, установленным на раме, и не в состоянии больше натянуть гусеницу до нужного размера, то дальнейшее нагнетание пластической смазки недопустимо, так как это может привести к поломке натяжителя. Выверните предохранительный клапан, передвиньте колесо назад (при этом пластическая смазка будет выдавливаться через отверстие, из которого вывернут клапан). Затем разъедините гусеницу, удалите из нее одно звено. Далее соедините гусеницу, поставьте на место клапан и, нагнетая пластическую смазку в гидроцилиндр, натяните гусеницу.

Рис. 90. Проверка (а) и натяжение (б) гусениц

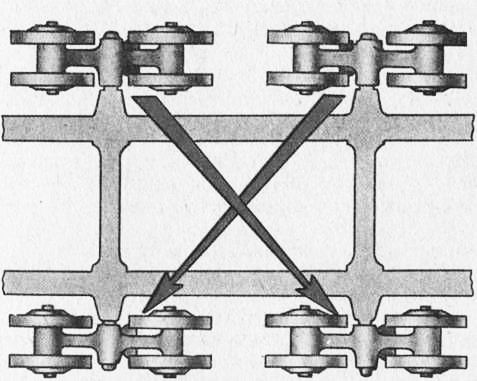

Рис. 91. Схема перестановки кареток гусеничного трактора.

Перестановка кареток подвески. Через каждые 1900…2000 ч работы трактора переставляйте каретки подвески по перекрестной схеме (рис. 91), что способствует равномерному изнашиванию опорных катков кареток.

Источник