Система технического обслуживания и ремонта электровозов

Введение

Среди видов транспорта железнодорожный транспорт занимает ведущее место. Это объясняется его универсальностью – возможностью обслуживать производящие отрасли хозяйства и удовлетворять потребности населения в перевозках вне зависимости от погоды, практически во всех климатических условиях и в любое время года.

С решением хозяйственных, экономических и стратегических задач железнодорожный транспорт влияет на другие стороны жизни государства, участвуя в межрегиональных связях в области культуры, социальных преобразований, в международном туристическом сотрудничестве, внося существенный вклад в научно – технический прогресс.

В то же время железнодорожный транспорт всё в большой степени вовлекается в интеграционные процессы хозяйственных комплексов, региональные и международные системы разделения труда, становится потребителем новейших научно – технических и технологических достижений: электромеханики, радиотехники, средств диагностики, микропроцессорной и вычислительной техники, оптико – волоконной связи, наукоёмких технологий, телесистем управления и контроля.

Перспективным направлением железнодорожного транспорта является высокоскоростной наземный транспорт, на линиях которого осуществляется движение со скоростями выше 200 км/час.

Современные железные дороги – это результат длительного и сложного развития рельсового пути и тяговых средств, их совершенствования, улучшения взаимодействия, обогащения элементами новой техники.

Вобрав в себя многие достижения науки и техники, железные дороги из простого рельсового пути превратились в сложное многоотраслевое хозяйство. Все технические средства железных дорог прошли сложный путь совершенствования, насыщения теми достижениями науки и техники, которые были характерны для определенного периода общественного развития.

Локомотивной бригаде по характеру работы часто приходится незамедлительно принимать конкретное решение, связанное с устранением возникшей неисправности локомотива. Для этого необходимо знание конструкции подвижного состава, особенно тех узлов, устранение неисправности которых под силу локомотивной бригаде, а также узлов, агрегатов, электрических устройств и аппаратов, которые требуют систематического наблюдения и поддержания в работоспособном состоянии.

Только за последнее десятилетие были разработаны и внедрены в эксплуатацию устройство контроля параметров движения поезда «Дозор», телеметрическая система контроля бодрствования машиниста, электронный скоростемер, комплексное локомотивное устройство безопасности и другие.

Члены локомотивных бригад должны:

– постоянно пополнять технические знания и повышать профессиональное мастерство по рациональному вождению поездов, выполнению маневровой работы и техническому обслуживанию электроподвижного состава;

– контролировать в установленном порядке работу устройств безопасности и радиосвязи, узлов и агрегатов электроподвижного состава, проверять их состояние, в том числе противопожарное;

– особое внимание уделять проверке состояния деталей экипажной части и буксового узла колёсных пар при стоянках на промежуточных станциях;

– при выполнении неисправности электроподвижного состава принимать все необходимые меры к быстрейшему ее устранению.

Помощник машиниста обязан своевременно и точно выполнять поручения машиниста по техническому обслуживанию и контролю за состоянием узлов и агрегатов электроподвижного состава.

Цель письменной экзаменационной работы:

Описать технологический процесс ремонта колёсно-моторного блока электровоза ВЛ10.

Актуальность – от правильной работы колесно – моторного блока зависят характеристики движения электровоза.

Для реализации поставленной цели в работе решаются следующие задачи:

– дать характеристику колёсно-моторного блока электровоза ВЛ10;

– изложить последовательность операций демонтажа, монтажа и ремонта колёсно-моторного блока электровоза ВЛ10;

– рассмотреть дефекты колёсно-моторного блока электровоза ВЛ10;

– произвести расчёт себестоимости технологического процесса по ремонту колёсно-моторного блока электровоза ВЛ10;

– описать требования охраны труда и окружающей среды;

– описать действия локомотивной бригады при обнаружении в пути следования неисправностей колесных пар подвижного состава.

Общая часть

Система технического обслуживания и ремонта электровозов

Колёсно-моторный блок является сборочной единицей ЭПС. Он служит для передачи тяговых усилий от электродвигателя на колёсную пару. От правильной работы КМБ зависят характеристики движения электровоза.

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава.

Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ:

– технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности.

Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства ОАО «РЖД» России.

Техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей.

Техническое обслуживание ТО-5, выполняемое:

– в процессе подготовки электровоза для постановки в запас ОАО «РЖД» России и длительного содержания в резерве железной дороги -ТО-5а;

– в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б;

– в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в;

– в процессе подготовки электровоза к эксплуатации перед выдачей из запаса ОАО «РЖД» России или РУД-ТО-5г;

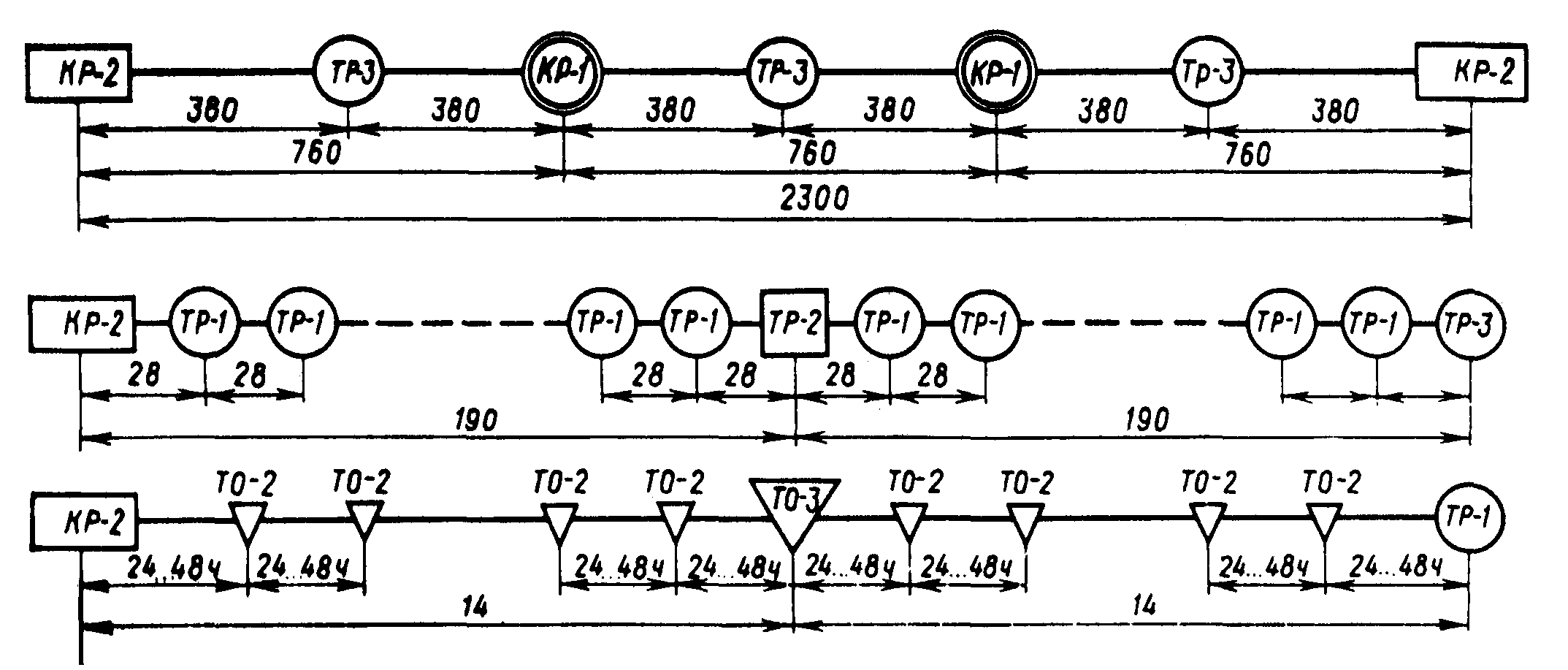

Рисунок 1 – Нормативы межремонтных пробегов в км

– текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов.

– капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д.

Капитальные ремонты электровозов осуществляют на ремонтных заводах.

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС.

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.

Начальникам служб локомотивного хозяйства разрешается увеличивать объёмы обязательных работ.

В порядке осуществления контроля и выполнения объёмов установленных работ и качеством ремонта электровозов локомотивными и ремонтными бригадами и в целях немедленного принятия мер к устранению выявленных неисправностей обнаруженных во время проверок руководство депо по графику систематически осуществляет личный контроль и осмотр электровозов по утвержденному графику.

Ответственность за качество выполненного ремонта и безопасность движения электровозов несут работники, непосредственно осуществляющие ремонт и их руководители.

Электровозы, находящиеся в эксплуатации, должны содержаться в исправном техническом состоянии, обеспечивающем их бесперебойную работу, безопасность движения, безопасность обслуживающего персонала и надлежащие культурное состояние.

Техническое состояние электровозов определяется при всех видах ТО, перед постановкой в ремонт, в процессе ремонта, при выпуске из ремонта, а также при комиссионных осмотрах.

Ремонтное депо является линейным предприятием железной дороги.

Основными задачами локомотивного депо являются:

– обеспечение технически исправного состояния локомотивного парка и устойчивой работы локомотивов в эксплуатации;

– содержание в работе заданного количества локомотивов в соответствии с объемом эксплуатационной работы и выполнение установленных норм простоя локомотивов на техническом и профилактическом осмотрах, в экипировке и ремонте;

– производство деповского ремонта локомотивов в соответствии с действующими правилами и положениями;

– внедрение рациональных режимов вождения поездов с соблюдением установленных времен хода;

– обеспечение безопасности движения поездов;

– внедрение новейших достижений науки, техники, передового опыта, максимальное использование производственных мощностей, повышение уровня механизации трудоемких процессов;

– проведение мер по экономному расходованию материалов, топлива, электроэнергии, снижению себестоимости перевозок;

– осуществление мероприятий, направленных на повышение производительности труда и рентабельности производства.

Источник

Справочник технолога по ремонту электроподвижного состава — Техническая диагностика электроподвижного состава

Содержание материала

Задачи диагностики.

Цель технической диагностики — обеспечение ресурсосберегающей технологии содержания ЭПС, повышение надежности эксплуатации и безопасности движения поездов. Наиболее эффективна техническая диагностика при системном ее осуществлении. Техническая диагностика входит в технологию содержания ЭПС, обеспечивает количественное и качественное определение технического состояния, уровень работоспособности при осуществлении перевозочного процесса, а в перспективе — определит предотказовое состояние. Диагностика должна стать основой комплексной системы управления качеством содержания ЭПС.

Техническая диагностика ЭПС производится в пути следования,при приемке и сдаче тяговой единицы локомотивной бригадой, при обслуживании ЭПС на участках и зонах обращения, на всех видах технического обслуживания и текущего ремонта, на неплановых и заводских ремонтах (табл. 18).

18 Диагностика ЭПС при эксплуатации и ремонте

Этап содержания ЭПС

Объем и цели диагностики

Непрерывный контроль функционирования элементов системы органолептическими методами. Определение дефектного агрегата с помощью переносных диагностических средств

Постановка ЭПС на техническое обслуживание и ремонт

Осмотр, испытание агрегатов по контактным проводом для определения полного объема ремонта

Разборка и ремонт

Входной контроль технического состояния сборочных единиц. Дефектировка деталей для определения объема и метода ремонта. Входной контроль новых или отремонтированных другой организацией деталей, сборочных единиц. Дефектировка материалов

Сборка агрегата (сборочной единицы)

Контроль сборки и регулировки. Контроль при выдаче сборочных единиц из технологического запаса. Приемочный контроль с испытанием для определения соответствия основных параметров требованиям технической документации

Установка на ЭПС

Контроль качества установки, проверка правильности функционирования схем

Испытание с поездом и сдача в эксплуатацию

Контроль качества функционирования всех систем ЭПС

Специфика и устройство ЭПС определяют методы технической диагностики — безразборная диагностика и дефектоскопия. Безразборная диагностика применяется для проверки основных параметров агрегатов механической части, электрических аппаратов и машин, устройств, обеспечивающих безопасность движения поездов без демонтажа в тяговой единицы. Дефекто-

скопию применяют для диагностики элементов с целью обнаружения в них дефектов (нарушений спешности). В отдельных случаях для выявления причины разрушения детали применяются методы разрушающего контроля с вырезкой образцов и последующим комплексом испытаний. Находит применение ряд косвенных методов диагностики. Так, если значения диагностических параметров системы не поддаются непосредственному измерению, то их находят измерением и обработкой значений других параметров (например, влажность изоляции, выступание пластин коллектора, витковые замыкания обмотки якоря и др.).

На ранней стадии научного становления находится перспективный этап диагностики — прогнозирование, цель которого — выявление элементов, имеющих признаки того, что отказ еще не произошел, но с высокой вероятностью произойдет в ближайшее время. Так, в настоящее время можно с достаточной точностью прогнозировать такие параметрические отказы, как износ деталей. Признаками того, что отказ произойдет в ближайшее время, является снижение сопротивления изоляции, наличие следов затрудненного процесса дугогашения, изменение структуры и внешнего вида смазки в подшипниковой камере, тяжелый запах и изменившийся цвет трансформаторного масла и т. д.

На основании статистических данных об отказах оборудования за интервал пробега определяют экономически целесообразные периодичность и объем диагностики.

Безразборная диагностика. Техническими средствами безразборной диагностики являются различные переносные и стационарные устройства. В пути следования, при приемке и сдаче ЭПС применяются встроенные (бортовые) диагностические устройства, а также органолептические способы контроля (остукивание, контроль температуры на ощупь, осмотр и др.). Встроенные (бортовые) устройства облегчают машинисту поиск отказавших элементов, могут выполнять функции защиты и управления, а при наличии регистрирующего прибора осуществляют диагностику и запись контролируемых параметров в рабочем режиме системы.

К бортовым устройствам технической диагностики, устанавливаемым непосредственно на ЭПС с целью информации и направленного поиска отказа в условиях эксплуатации, относятся:

сигнальные лампы — дают информацию о функционировании основных агрегатов (мотор-компрессоров, мотор-вентиляторов), положении защитных аппаратов, состоянии выпрямительных установок, блоков управления и др.; блинкерная (кнопочная) сигнализация (электровоз ЧС2) — сигнализирует о положении защитных реле. При срабатывании реле в смотровом окне сигнализатора показывается флажок с номером защитного аппарата, что указывает локомотивной бригаде на цепь, содержащую отказавший элемент. Таким образом существенно сокращается время поиска отказа и его устранения;

диагностическое устройство Д-6 (электровоз ЧС7) — применяется для диагностики состояния реостатного тормоза (схемы регулятора и импульсного преобразователя). Поиск отказавшего элемента осуществляется с пульта машиниста;

кнопочное устройство типа «ПУМ-ШКОДА» — применяется для диагностики цепей управления (электровозы производства ЧССР) путем последовательной проверки цепи по участкам.

В ряде случаев в процессе эксплуатации применяют переносные диагностические устройства (для выявления неудовлетворительно коммутирующих двигателей и т. д.). При техническом обслуживании и ремонтах применяют как стационарные, так и переносные технические средства, средства поузловой диагностики. При заводских ремонтах должны преобладать стационарные средства контроля, предусмотренные технологией общего процесса восстановления локомотива. В целом локомотив проходит контрольна испытательных станциях.

Путевые приборы для обнаружения греющихся букс — ПОНАБ (ВНИИЖТ) служат для автоматического обнаружения на ходу поезда перегретых букс. Напольная часть улавливает импульсы тепловой энергии от

корпусов букс. Сигналы поступают по цепи: усиление — логическая обработка — пороговое устройство — приборы регистрации. Достоверность определения — не менее 85 %.

Локомотивное устройство контроля нагрева букс (ПКБ ЦТ) автоматически контролирует предельный нагрев букс.. Содержит термодатчики, устанавливаемые на буксах с замыкающими контактами, блок контроля нагрева букс, соединительные провода. При перегреве машинисту подается световой сигнал «Перегрев», а при обрыве цепи датчиков — сигнал «Обрыв».

Переносное устройство для диагностики коммутации тяговых двигателей (ДИИТ) служит для обнаружения тяговых двигателей с предельным значением искрения под щетками (рис. 5) Состав: индикатор искрения ИИ-5 (ПКК-2М), коммутирующие аппараты (контакторы МК-310 с двойными изолированными контактами), пульт управления контакторами, соединительные провода. Наблюдатель из кабины машиниста подключает индикатор искрения к тяговым двигателям поочередно на всех эксплуатационных режимах и выявляет двигатель с расстроенной коммутацией.

Весоизмерительные стенды служат для поколесного взвешивания электровозов и определения нагрузок на правое и левое колесо колесной пары. Преимущественное применение нашли тензометрические весы (стенды ДИИТа, ВНИТИ). Применяются также стенды, где чувствительным элементом являются типовые гидравлические кассеты-динамометры.

Рис. 5. Переносное устройство для обнаружения тяговых двигателей с предельным искрением под щетками:

1; 3—6 — двойные изолированные контакты; 2 — индикатор искрения; 7 — пульт управления контакторами.

Стенд для диагностики электрооборудования электровоза ВЛ8 (депо Туапсе) применяется для диагностики электрооборудования при ТР-1, ТР-2, ТР-3, при наладке схемы на электровозах, прошедших капитальный ремонт, перед запуском в эксплуатацию.

Программы диагностики: контроль электрической прочности изоляции силовых цепей, диагностика резисторов, цепи управления, межсекционных соединений, реле цепи управления, мотор-генераторов. Состав стенда: секция электроизмерительной аппаратуры (цифроизмерительный комплекс Р-386К, омметр ГЦ-34, самопишущие миллиампервольтметры Н-399, вольтметры М-903); коммутационная секция (электронные мегаомметры Ф-4100 2,5 кВ и Ф-4101 100—1000 В, прибор для определения контроля влажности ПКВ-7)

Установки для виброакустической диагностики агрегатов локомотива предназначены:

ВДУ-2 (передвижная, РИИЖТ) — для диагностики технического состояния подшипников агрегатов (колесно-моторный блок);

электронный стетоскоп (опытные образцы, ХИИТ) — для определения дефектов в подшипниках, а также в магнитной системе и щеточном аппарате тягового двигателя;

стенд виброакустической диагностики (опытный, ТашИИТ) — для диагностики и измерения радиального зазора в якорных и буксовых подшипниках, зазора «на масло» в моторно-осевых подшипниках, диагностики тяговой зубчатой передачи.

Дефектоскопия.

19. Дефекты, наиболее часто встречающиеся в деталях ЭПС

| Наименование дефекта |