Система технічного обслуговування і ремонту ( ТО і Р)

Системою технічного обслуговування й ремонту називають сукупність взаємозалежних засобів, документації технічного обслуговування й ремонту й виконавців, необхідних для підтримки й відновлення якості встаткування. У коло питань, охоплюваних системою, можуть входити також забезпечення матеріалами, заготівлями, запасними частинами й т.д.

Мета технічного обслуговування й ремонту: 1) попередження аварій устаткування; 2) можливість виконання ремонтних робіт із плану, погодженому із планом виробництва; 3) своєчасна підготовка запчастин, матеріалів і робочої сили й мінімальний простій устаткування в ремонті.

На переважній більшості промислових підприємств, а на хімічних і нафтопереробних заводах скрізь застосовують систему планово-попереджувальних ремонтів (ППР).

У цілому система ППР служить для підтримки встаткування в справному стані, тобто шляхом планових ремонтів вона повинна забезпечити працездатність устаткування при збереженні його високої продуктивності. Планове проведення ремонтів дозволяє також створити рівномірне завантаження ремонтних бригад, підвищити якість ремонтів і знизити витрати на ремонт.

Планово-попереджувальні ремонти проводяться по методу планово-періодичних примусових ремонтів для основного встаткування й по методу післяоглядових ремонтів для допоміжного устаткування. Наприклад, метод післяоглядових ремонтів застосовується при ремонті трубопроводів й арматури.

Метод післяоглядових ремонтів припускає виконання ремонту по строку й обсягу тільки після попередні йому періодичного огляду. Періодичність оглядів установлюється по орієнтовних термінах служби деталей машин. Метод післяоглядових ремонтів дозволяє збільшити міжремонтний пробіг допоміжного устаткування й знизити вартість ремонту встаткування.

Віднесення встаткування до основного або допоміжного залежить від ступеня впливу відмови цього встаткування на роботу технологічної лінії. Якщо відмова встаткування веде до зупинки технологічної лінії (установки), то воно ставиться до основного і його ремонт проводиться в примусовому порядку по методу планово-періодичних ремонтів.

Графік ППР повинен передбачати: 1) витрати часу на ремонт; 2) витрати робочої сили на ремонт; 3) необхідна кількість запчастин і ремонтних пристосувань; 4) проведення модернізації в період зупинки встаткування на ремонт.

Планово-попереджувальний ремонт здійснюється періодично в плановому порядку через певну кількість годин безперервної роботи. Зміст й обсяг кожного ремонту встановлюються остаточно в процесі його виконання з урахуванням виявленого стану агрегатів.

Система ППР передбачає наступні види обслуговування й ремонтів: технічне (міжремонтне) обслуговування; поточний ремонт; капітальний ремонт.

Технічне обслуговування — це комплекс робіт для підтримки працездатності встаткування між ремонтами. Технічне обслуговування здійснюється експлуатаційним (апаратник, машиніст, оператор) і обслуговуючим персоналом (черговий слюсар, електрик, помічник майстри) по діючим на підприємстві правилам технічної експлуатації й безпечного обслуговування.

В обсяг технічного обслуговування входять:

1) Експлуатаційне обслуговування — обтирання, чищення, зовнішній огляд, змащення, перевірка стану систем охолодження підшипників, спостереження за станом кріпильних деталей, перевірка справності заземлення; всі виявлені несправності повинні бути зафіксовані експлуатаційним персоналом у змінному журналі й усунуті в можливо короткий строк силами експлуатаційного й обслуговуючого персоналу;

2) дрібний ремонт устаткування — підтяжка кріплень і контактів, часткове регулювання, заміна запобіжників, контактів, виявлення загального стану ізоляції; обслуговуючий персонал повинен регулярно переглядати запису експлуатаційного персоналу в змінному журналі й вживати заходів по усуненню зазначених у ньому несправностей.

Для конкретного встаткування вказівки по технічному обслуговуванню приводяться в «Інструкції по експлуатації» або в «Інструкції з технічного обслуговування»

Поточний ремонт — це ремонт, здійснюваний у процесі експлуатації для гарантованого забезпечення працездатності встаткування й складається в заміні й відновленні окремих частин устаткування і їхньому регулюванню. Такий ремонт виконується з розбиранням окремих складальних одиниць. Він включає наступні операції: 1) промивання машин або апаратів із заміною змащення; 2) регулювання складальних одиниць, які піддаються найбільшому зношуванню тому, що працюють під великим навантаженням; 3) розбирання вузлів з наступною заміною й ремонтом деталей, термін служби яких відповідає тривалості одного міжремонтного періоду; 4) зборку й перевірку відремонтованих складальних одиниць; 5) ремонт футеровок й антикорозійних покриттів; 6) проведення робіт, загальних для періодичних оглядів.

Поточні ремонти проводяться в неробочі зміни, у вихідні дні, а при безперервній роботі — у планові дні, спеціально виділені для цього виду ремонту.

Кількість, обсяг, зміст і строки поточних ремонтів устаткування визначаються тривалістю служби деталей й інтенсивністю використання машин й апаратів у передремонтний період.

Результати поточного ремонту й технологічної перевірки, виявлені дефекти й роботи з їхнього усунення реєструються в ремонтній карті.

Капітальний ремонт — це ремонт, здійснюваний з метою відновлення справності й повного або близького до повного відновлення ресурсу встаткування із заміною або відновленням будь-яких його частин, включаючи базові, і їхнім регулюванням. Цей вид ремонту характеризується одночасною зміною великої кількості деталей, складальних одиниць і комплексів. При капітальному ремонті встаткування повністю відновлюється, а його експлуатаційні характеристики доводять до відповідності технічним умовам на нове або відремонтоване встаткування. До складу капітального ремонту входять:

1) повне розбирання й промивання машини або апарата; 2) ремонт або заміна зношених деталей, складальних одиниць і комплексів; 3) шабровка направляючих, регулювання й вивірка всіх координат машини або апарата до встановлених технічною документацією норм точності; 4) перевірка фундаментів, станин, базових деталей, антикорозійних покриттів; 5) зборка машини або апарата з перевіркою якості зборки; 6) перевірка машини або апарата на холостому ходу й під навантаженням. Крім того, у капітальний ремонт можуть бути включені роботи з модернізації машини або апарата, а також по автоматизації й механізації стосовно до технологічного процесу.

По закінченні капітального ремонту машина або апарат здаються по акті комісії в складі головного механіка, інженера відділу технічного нагляду, інженера по техніці безпеки й начальника виробництва.

Існує ще два види ремонту: регламентований і по технічному стану.Обидва види ремонту є плановими й застосовуються на окремих ділянках деяких галузей промисловості й транспорту, де до експлуатованого встаткування висувають специфічні вимоги.

Регламентований ремонт— виконується з періодичністю й в обсязі, установленими в експлуатаційній документації, незалежно від технічного стану виробу в момент початку ремонту. Цей вид ремонту носить примусовий характер, передбачає зупинку встаткування в заздалегідь заплановані строки і ремонт його ведеться тільки згідно інструкції. При цьому окремі деталі й вузли, відпрацювавши встановлений строк, незалежно від їх фактичного технічного стану заміняють новими або реставрованими. Регламентований ремонт гарантує високу експлуатаційну надійність устаткування, однак характеризується значними матеріальними й трудовими витратами.

Ремонт по технічному стану— передбачає контроль технічного стану встаткування з періодичністю й обсягом, установленими в нормативно-технічній документації; обсяг і момент початку ремонту визначаються по технічному стану встаткування або його вузла.

При визначенні виду ремонту звичайно виходять із того, що встаткування виробництв і технологічних установок ремонтують під час зупинки на ремонт усього комплексу. Устаткування, що працює періодично або може бути замінено резервним, ремонтують у неробочу зміну або під час роботи резервного встаткування.

Приклад технологічного процесу капітального ремонту

Капітальний ремонт у сучасних ремонтних підрозділах підприємств проводять зі знеособленням агрегатів і деталей. Це значить, що в процесі збирання обладнання встановлюють не ті агрегати, які були з нього зняті при розбиранні, і інші, наперед відремонтовані. Агрегати, у свою чергу, ремонтують зі знеособленням деталей.

Такий метод ремонту створює умови для ритмічної роботи ремонтного підприємства, дозволяє раціональніше використовувати його виробничі потужності, забезпечує стабільність якості відремонтованого обладнання і скорочує тривалість ремонту.

Товарні агрегати, прийняті в ремонт, відправляють безпосередньо на склад ремонтного фонду і складують на стелажах.

Товарні агрегати зі складу ремонтного фонду транспортують на розбірно-мийну ділянку, де їх також частково розбирають, миють у спеціальній машині, а потім розбирають на деталі. Деталі розібраних агрегатів миють і очищають від жирових і смолянистих забруднень, накипу й нагару, після чого їх дефектують, керуючись технічними умовами.

За наслідками дефектації деталі сортують на три групи: придатні, такі, що підлягають ремонту і непридатні.

Придатнідеталі направляють на ділянку комплектування, а деталі, що підлягають ремонту, – на склад деталей, які чекають ремонту. Тут деталі з певними поєднаннями дефектів підбирають у партії, а потім згідно технологічним маршрутам транспортують на виробничі ділянки ремонту. Відремонтовані деталі поступають на ділянку комплектування.

Непридатні деталі транспортують на склад металобрухту.

Замість непридатних деталей на ділянку комплектування подають нові. Деталі трьох груп (придатні, відремонтовані, нові) підбирають в з’єднання за розмірами і масою і, якщо потрібно, підганяють, створюючи таким чином комплекти до окремих агрегатів. Потім комплекти деталей поступають на ділянки складання агрегатів. Зібрані агрегати випробовують і фарбують, після чого вони поступають на пости складання або на склад готової продукції

3. Ремонтні документи

Ремонтні документи розробляються на основі конструкторської, експлуатаційної й технологічної документації, а також досвіду експлуатації, у процесі якої визначають інтенсивність зношування й інші показники. У цих документах повинні бути відбиті способи ремонту; пристосування, інструмент і прилади, необхідні для проведення ремонту; технічні вимоги до відремонтованого встаткування; норми витрати запасних частин і матеріалів.

Ремонтні креслення.Для організованого проведення ремонтів велике значення має наявність якісно складених ремонтних креслень, тобто креслень для ремонту складальних одиниць, зборки й контролю відремонтованих деталей і вузлів.

На ремонтних кресленнях указують тільки ті розміри, граничні відхилення, зазори й інші дані, які перевіряють у процесі ремонту. При цьому повинні бути збережені клас точності й посадка, передбачені в робочих кресленнях.

Графіки ремонтів.Основними вихідними документами при складанні загального плану ремонту є річні плани й графіки ремонтів виробництв, цехів, технологічних установок або окремого встаткування. Плани й графіки становлять, виходячи з виробничого плану й діючих нормативів на ремонт. При цьому враховують також реальні можливості, сили й засоби ремонтної служби, а в деяких випадках і сезонність.

У річних графіках установлюють місяці, протягом яких дана технологічна установка (або встаткування) повинна бути відремонтована. На підставі річних графіків становлять місячні графіки ремонтів; у них указують календарні дні простою кожного об’єкта в ремонті того виду, що передбачений річним планом. Відповідно до місячного графіка об’єкт у строго призначений час зупиняють на ремонт допустимі відхилення від нормативу для міжремонтного циклу становить +10%. Відступи від графіка повинні носити винятковий характер.Вони припустимі тільки після ретельної перевірки стану об’єкта спеціальною комісією з керівників підприємства.

Проект графіка капітального ремонту попередньо узгоджується з усіма організаціями, які на договірних засадах повинні брати участь у ремонтних роботах. Початку кожного ремонту повинне передувати складання відомостей, у яких детально перераховані всі роботи, виконувані відповідно до даного планового ремонту. Форми цих відомостей можуть бути різними, але всі вони повинні містити відомості, достатні для правильного визначення необхідної робочої сили, необхідних матеріалів і запасних частин, а також вартість як усього ремонту, так й окремих його елементів.

Крім ремонтних робіт у відомості можуть бути відбиті роботи, обумовлені виробничою необхідністю (дрібні перемикання комунікацій, конструктивні зміни й ін.), спрямовані на поліпшення умов праці (номенклатурні роботи з техніки безпеки), а також роботи із часткової модернізації технологічної установки або повної модернізації конкретного встаткування (заміна старого встаткування новим, більше зробленим).

Відомість складаютьть керівники експлуатації ділянки: начальник і механік ділянки, старший механік і начальник цеху. Відомість узгоджується з головним механіком і затверджується головним інженером підприємства.

На підставі відомостей ремонтних робіт (відомостей дефектів) складаються зведені заявки на необхідні для ремонту матеріали й запасні частини, які повинні бути підготовлені на призначений термін ремонту службами постачання підприємства або виконавця.

З урахуванням витратних матеріалів і запасних частин по відомостях становлять кошторис на ремонт, що визначає поелементну й загальну вартість усього ремонту.

Відомість ремонтних робіт (відомість дефектів) не можна вважати документом, що вимагає неухильного, пунктуального виконання. При розкритті, розбиранні й ретельному технічному огляді ремонтуючого встаткування можуть бути виявлені нові, не передбачені відомістю дефекти або, навпаки, передбачувані дефекти можуть бути відсутні. Тому в ході ремонту відомість доповнюється новими пунктами або скорочується. Відкоректована відомість, що відбиває перелік й обсяг фактично зроблених робіт, називається виконавчої й разом з попередньою відомістю служить звітним документом при оформленні здачі об’єкта після ремонту. Розбіжності між попередньою й виконавчою відомостями повинні бути докладно пояснені в графі «Примітки» або в спеціальному акті.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Основні положення системи технічного обслуговування та ремонту машин

2. Основні положення системи технічного обслуговування та ремонту машин

У процесі експлуатації будівельних машин їх деталі та складальні одиниці зношуються, виникає стан втоми і старіння металів, порушується взаємне розташування деталей, що призводить до втрати машиною її початкових характеристик. Оскільки втрата машиною працездатності є незворотним процесом, то підтримання її в працездатному стані залежить від своєчасного проведення заходів, які забезпечують справність і працездатність виробу. Для цього в будівництві використовується система планово-попереджувального технічного обслуговування та ремонту будівельної техніки (система ППР).

Система ППР — це сукупність взаємопов’язаних засобів та організаційно-технічних заходів запобіжного характеру, спрямованих на підтримання й відновлення працездатності та справності будівельних машин і зниження вартості їх експлуатації. Практичними шляхами реалізації системи ППР є: розроблення планів технічного обслуговування та ремонту; розроблення та здійснення організаційно-технічних заходів, що забезпечують своєчасне і якісне виконання робіт з технічного обслуговування та ремонту;

організація системного обліку машин;

контроль за реалізацією планів технічного обслуговування та ремонту, за якістю виконання робіт з технічного обслуговування та ремонту кожної машини.

Основні положення системи ППР наведені в ДБН В.2.8-3-95 «Технічна експлуатація будівельних машин», а терміни та визначення — в ДСТУ БА. 1.1-65-95 «Система технічного обслуговування та ремонту будівельних машин». У ДБН В.2.8-3-95 наводяться дані про види технічного обслуговування та ремонту, періодичність, трудомісткість і тривалість їх виконання, які розроблені на підставі вимог, що містяться в експлуатаційній і ремонтній документації.

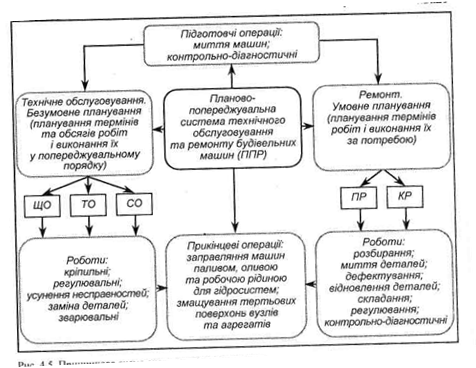

До складу системи ППР входять два основні заходи — технічне обслуговування машин і їх ремонт (рис. 2.1).

Технічне обслуговування — це комплекс періодично здійснюваних операцій запобіжного характеру, спрямованих на підтримання справності або працездатності будівельних машин при використанні їх за призначенням, при зберіганні і транспортуванні.

Рис. 2.1 Принципова схема системи планово-попереджувального ремонту

Технічне обслуговування передбачає миття та очищення машин, а також виконання змащувальних, заправних, контрольно-діагностичних, кріпильно-регулювальних і допоміжних операцій, які виконуються згідно з нормативами періодичності та трудомісткості.

Операції технічного обслуговування виконуються з попереднім контролем технічного стану машини та її складальних одиниць. Основний метод контролю — технічне діагностування як складова частина технічного обслуговування.

Залежно від періодичності, трудомісткості та обсягу робіт для будівельних машин встановлено такі види технічного обслуговування:

щозмінне технічне обслуговування (ЩО);

періодичне технічне обслуговування (ТО-1, ТО-2, ТО-3);

сезонне технічне обслуговування (СО);

технічне обслуговування при транспортуванні та зберіганні.

Щозмінне технічне обслуговування має забезпечувати працездатність машини протягом усієї робочої зміни. Для цього контролюють технічний стан основних частин машини, гальмового устаткування, ходової частини, органів керування, сигналізації, двигуна та усувають виявлені несправності, а також дозаправляють паливно-мастильними матеріалами, робочою та охолоджувальною рідинами. Виконання щозмінного технічного обслуговування покладається на машиністів будівельних машин та їхніх помічників (де вони передбачені).

Періодичне технічне обслуговування виконують з метою зниження інтенсивності зношування деталей і складальних одиниць та усунення наявних несправностей. Періодичне технічне обслуговування здійснює спеціальна бригада (ланка) за участю або без участі машиніста і його помічника, за якими закріплена машина. Періодичність виконання цього виду технічного обслуговування залежить від обсягу передбачуваних робіт і послідовності їх виконання. Кожному технічному обслуговуванню надається номер — ТОЇ, ТО-2, ТО-3. До обсягу робіт технічного обслуговування з вищим порядковим номером входять роботи, передбачені до виконання в технічному обслуговуванні з нижчими порядковими номерами.

Технічне обслуговування ТО-3 проводиться разом з поточним ремонтом.

Сезонне технічне обслуговування виконується двічі на рік при переведенні машини на експлуатацію в умовах весняно-літнього або осінньо-зимового періоду. Сезонне технічне обслуговування поєднується з проведенням чергового періодичного технічного обслуговування (краще — ТО-2).

Після проведення СО для визначення технічного стану машини власник проводить сезонний огляд, який виконує спеціальна комісія. За результатами огляду оцінюється рівень експлуатації техніки та визначаються недоліки, усунення яких регламентується відповідним наказом. Для забезпечення працездатності будівельних машин при їх транспортуванні та зберіганні проводяться спеціальні види технічного обслуговування, яке дістало назву «технічне обслуговування при використанні».

Організаційними методами технічного обслуговування є централізований, децентралізований та фірмовий.

Централізований метод — це виконання ТО підрозділом або організацією, що спеціалізується на операціях технічного обслуговування.

Децентралізований метод — виконання технічного обслуговування персоналом декількох підрозділів, організацій або екіпажем машини.

Фірмовий метод — виконання технічного обслуговування підприємством-виробником, його філіалами та сервісними пунктами. У нас цей метод обслуговування ще не використовується для будівельних машин, але для автомобілів (особливо закордонних) він діє і виправдовує себе.

Технологічні методи обслуговування поділяються на потоковий та індивідуальний.

Потоковий метод — це виконання технічного обслуговування на спеціальних постах з певною технічною послідовністю та ритмом.

Індивідуальний метод — виконання технічного обслуговування на універсальних постах або універсальними ланками з використанням пересувних майстерень.

Ремонт — це комплекс робіт з відновлення працездатності будівельних машин у процесі експлуатації. До складу ремонту входять контрольно-діагностичні, розбірно-складальні, слюсарні, токарні (інші верстатні), зварювально-наплавні та інші роботи.

Встановлено два види планового ремонту будівельних машин — поточний (ПР) і капітальний (КР).

Поточний ремонт виконують для забезпечення працездатності машин способом заміни або відновлення окремих складових частин і деталей, крім базових. Обсяг робіт з поточного ремонту залежить від технічного стану машини і визначається під час діагностування.

Капітальний ремонт виконують для відновлення справності та повного чи наближеного до повного ресурсу машини способом заміни чи відтворення будь-яких її частин, у тому числі й базових. Порядок виконання робіт і контроль за якістю капітального ремонту регламентуються ремонтною документацією. Під час капітального ремонту машину повністю розбирають і ремонтують усі складальні одиниці. Вибракувані деталі заміняють новими або відремонтованими.

Поточний і капітальний ремонти, як правило, виконують за попередньо розробленим планом, тому вони називаються плановими. Крім планових, проводяться також позапланові ремонти, потреба в яких виникає через раптові відмови в роботі або після аварій.

Ремонт, який виконується з періодичністю та в обсязі, що встановлені технічною документацією незалежно від технічного стану машини, нази вається регламентним, а ремонт, періодичність і обсяг якого визначаються технічним станом машини, -ремонтом за технічніш станом.

Організаційні методи поділяються на ремонт спеціалізованою організацією та фірмовий метод ремонту.

Технологічні методи ремонту поділяються на знеособлений, незнеособлений, потоковий, агрегатний і ремонт з періодичною заміною ремонтних комплектів.

Знеособлений метод — це виконання ремонту, при якому складові частини машин, що ремонтуються, знеособлюються і можуть бути встановлені після відновлення на іншу машину.

Незнеособлений метод — виконання ремонту на спеціалізованих постах з певною технологічною послідовністю та ритмом.

Агрегатний метод — виконання ремонту, при якому несправні складові частини заміняються новими або заздалегідь відремонтованими.

Метод ремонту з періодичною заміною ремонтних комплектів — виконання ремонту, при якому проводиться заміна ремонтного комплекту, що складається з декількох складальних одиниць і деталей з однаковими або близькими термінами служби.

Наведемо визначення деяких понять і термінів, що використовуються в системі ППР.

Періодичність технічного обслуговування (ремонту) — це інтервал часу або напрацювання між двома послідовними обслуговуваннями (ремонтами) одного виду.

Тривалість технічного обслуговування (ремонту) — календарний час проведення одного технічного обслуговування (ремонту) даного виду.

Трудомісткість технічного обслуговування (ремонту) — витрати праці на проведення одного технічного обслуговування (ремонту) даного виду.

Вартість технічного обслуговування (ремонту) — вартість одного технічного обслуговування (ремонту) даного виду.

Метод технічного обслуговування (ремонту) — сукупність технологічних та організаційних правил виконання операцій технічного обслуговування (ремонту).

Засоби технічного обслуговування (ремонту) — будівлі та споруди, технологічне устаткування, інструмент і оснастка, призначені для виконання технічного обслуговування (ремонту).

Ремонтний цикл — інтервал часу чи напрацювання від початку експлуатації машини до першого капітального ремонту або між двома послідовними капітальними ремонтами.

Міжремонтний період — інтервал часу або напрацювання між двома послідовними ремонтами.

Запасна частина — нова або відновлена складальна одиниця машини, що призначена для заміни такої самої, але зношеної.

Технічна документація — сукупність конструкторських, технологічних, нормативних та ремонтно-експлуатаційних документів, які потрібні під час експлуатації будівельних машин.

Кожен захід системи ППР передбачає операції як технічного обслуговування, так і ремонту в різних співвідношеннях залежно від багатьох факторів. Проте у будь-якому разі основні вимоги, які ставляться до ТО та ремонту будівельно-дорожніх машин, полягають у тому, щоб за обмежених витрат праці та коштів забезпечити найбільшу ймовірність того, що в потрібний момент часу машина має бути працездатною. З цією метою проводять контроль технічного стану будівельних машин, який здійснюється методами та засобами технічного діагностування.

Источник