- Технологическая инструкция ремонт топливного насоса

- Ремонт топливного насоса высокого давления дизельного двигателя

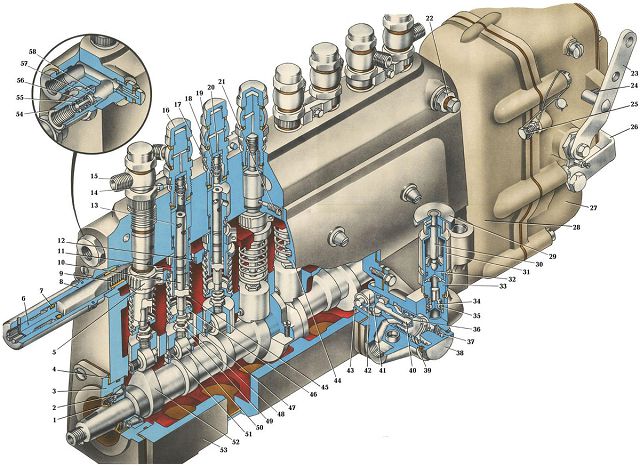

- Устройство прибора

- Внешние проявления топливной недостаточности

- Если есть уверенность в своих силах

- Разборка и устранение утечек

- Ремонт плунжерного механизма

- Сборка и регулировка оборотов

- Проверка давления

- Аварийный ремонт электромагнитного клапана

- Обращение к специалистам

Технологическая инструкция ремонт топливного насоса

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 2.1.

РЕМОНТ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ (ТНВД) ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 259,0 чел. мин.

Исполнитель — слесарь по ремонту топливной аппаратуры 4-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Приспособление для разборки-сборки ТНВД; установка для мойки деталей мод. 196М; пистолет воздушный С-417; ключ динамометрический ПИМ-1754; штангенциркуль ШЦ-1-125-0,1 ГОСТ 166-80; микрометр МК 25-1 ГОСТ 6507-80; индикатор часового типа ИЧ-2 ГОСТ 577-68; индикаторный штатив; шпильковерт пневматический ИП-7201; ключ специальный для гайки муфты опережения впрыска; приспособление для разборки и сеятия муфты опережения впрыска И 801.16.000; камерная электропечь Н-45; съемник стопорных колец И 801.23.000; съемник подшипника регулятора И 801.24.000; съемник эксцентрика привода топливоподкачивающего насоса И 801.26.000; съемник для снятия внутренних колец подшипников с кулачкового вала ТНВД И 801.29.000; приспособление для установки подшипников на кулачковый вал ТНВД И 801.27.000; ключи гаечные открытые 10, 13,14,17, 19, 22, 32 мм ГОСТ 2839-80; головки сменные 10, 13, 17 мм ГОСТ 25604-83; ключ с присоединительным квадратом ГОСТ 25601-83; отвертки слесарно-монтажные с прямым шлицем 4,0; 6,5; 8,0 мм ГОСТ 17199-71; отвертка с крестообразным шлицем № 3 ГОСТ 10754-80; пассатижи комбинированные ГОСТ 17438-72; молоток слесарный стальной ГОСТ 2310-77; молоток медный ПИМ-1468-17-370; бородок слесарный ГОСТ 7214-72; зубило слесарное ГОСТ 7211-86; захват кузнечный; оправка для выпрессовки пальца (Д=7,0 мм, L=60 мм); оправка ступенчатая для выпрессовки втулки (Д=6,5 мм, L=20 мм, Д=8 мм, L=60 мм); оправка игольчатая (Д=2 мм, L=40 мм); оправка трубчатая (Д„„ = 18 мм, Днар=22 мм, L=50 мм); оправка /^ля выпрессовки втулки рычага управления (Д = 10 мм, L= 60 мм); оправка для выпрессовки оси ролика из толкателя топливоподкачивающего насоса (Д= 4 мм, L = 50 мм); оправка для запрессовки сальника в переднюю крышку (Д=30 мм, L=100 мм); оправка для запрессовки оси грузов (Дв„ = 18 мм, Д„ар=30 мм, L=100 мм); оправка трубчатая для напрессовки подшипника на державку (ДеН=31 мм, Д„ар=40 мм, L=100 мм); верстак слесарный с тисками ОРГ-1468-01-0801

РАЗБОРКА ТОПЛИВНОГО НАСОСА Трудоемкость — 25,0 чел. мин.

1. Установить ТНВД на приспособление, снять транспортные заглушки. (Приспособление для разборки-сборки ТНВД).

2. Отвернуть гайку кольцевую 35 с пружинной шайбой 34, спрессовать муфту опережения впрыска 33 топлива, снять сегментную шпонку 40. (Ключ специальный, съемник муфты опережения впрыска). (Рис. 1.).

3. Распломбировать и отвернуть винты 13 и 16 защитных кожухов, снять защитные кожухи 15. (Отвертка 8 мм.).

4. Отвернуть гайки с пружинными шайбами топливоподкачивающего насоса, снять его. (Головка сменная 13 мм, ключ с присоединительным квадратом). (Ключ с п.к.).

5. Расшплинтовать и отвернуть болты с пружинными шайбами крепления крышки регулятора и снять крышку 18 (рис. 2) в сборе с рычагами, снять прокладку 19. (Вороток, головка сменная 10 мм, пассатижи).

6. Отвернуть винты 1,5 с пружинными шайбами 6, 7 крепления задней крышки регулятора, снять

9. Снять муфту 31 грузов из развала корпуса, снять стопорное кольцо 7 (рис. 3), снять подшипник 8 муфты грузов. (Отвертка 4,0 мм).

10. Выпрессовать палец 14, втулку 18 рычагов регулятора, снять пяту упорную 10. (Молоток, оправка Д=7 мм L = 60 мм, оправка ступенчатая Д=6,5 мм L = 20 мм, Д=8 мм L=60 мм);

11. Расшплинтовать гайку 32 корректора подачи топлива, отвернуть гайку 32, снять шайбу 33, отвернуть гайку 31 корпуса корректора, отвернуть корпус 30 пружины корректора. Пружину 29 корректора, корректор 27 подачи топлива из рычага 36 регулятора. (Пассатижи, ключ гаечный 10 мм и 22 мм).

12. Отвернуть гайку 37 (рис. 2) регулировочного болта 36, отвернуть болт 36 регулировочный. (Ключ гаечный 14 мм, пассатижи).

13. Снять стопорное кольцо 38 державки грузов регулятора, снять державку 14 грузов в сборе, спрессовать подшипник 12, снять прокладки 13 и выпрессовать ось 4 (рис. 3) груза, втулку 5 груза, оси 37 ролика, снять ролики, снять грузы 6. (Пассатижи специальные И 801.23.000, молоток медный, съемник подшипника регулятора, оправка Д=7 мм L = 60 мм, оправка ступенчатая Д=6,5 мм L=20 мм, Д=8 мм L=60 мм, оправка трубчатая Дв„ = 18 мм Д„вр=22 мм L= 50 мм).

Рис. 2. Регулятор частоты вращения:

1 — винт; 2 — крышка задняя; 3 — пробка резьбовая; 4 — прокладки; 5 — винт; 6 — шайба пружинная; 7 — шайба плоская; 8 — ввертыш; 9 — фильтр в сборе; 10 — прокладка; 11 — прокладка задней крышки регулятора; 12 — подшипник державки грузов; 13 — шайба; 14 — державка грузов в сборе; 15 — болт; 16 — шайба пружинная; 17 — шайба плоская; 18 — крышка верхняя в сборе; 19 — прокладка; 20 — пломба; 21 — шплинт-проволока; 22 — болт; 23 — рычаг; 24

— рычаг стартовой пружины в сборе; 25 — шайба рычага; 26 — ось рычага; 27 — пружина регулятора; 28 — пружина рычага реек; 29 — штифт; 30 — гайка; 31 — муфта грузов в сборе; 32 — рычаги с корректорами в сборе; 33 — втулка дистанционная; 34 — шайба оси; 35 — ось рычагов; 36

— болт регулировочный; 37 — гайка; 38 — кольцо пружинное упорное; 39 — шплинт разводной; 40

— ось промежуточной шестерни; 41 — подшипник; 42 — кольцо; 43 — шестерня; 44 — шайба; 45 — шайба; 46 — гайка; 47 — втулка упорная; 48 — шестерня; 49 — вставка; 50 — сухарь; 51 — шпонка; 52 — фланец; 53 — эксцентрик топливоподкачивающего насоса; 54 — стопорная шайба; 55— гайка

Рис. 3. Регулятор частоты вращения:

1 — трубка подвода смазки; 2 — подшипник; 3 — державка грузов; 4 — ось грузов; 5 — втулка груза; 6 — груз; 7 — кольцо стопорное; 8 — подшипник; 9 — муфта; 10 — пята упорная; 11 — палец; 12 — рычаг рейки; 13 — штифт; 14 — палец; 15 — шплинт разводной; 16 — рычаг муфты грузов; 17 — палец рычага муфты; 18 — втулка рычага; 19 — гайка; 20 — шплинт разводной; 21 — пружина обратного корректора; 22 — гайка корректора; 23 — толкатель корректора; 24 — шайба стопорная; 25 — шайба стопорная; 26 — шток корректора; 27 — корректор подачи топлива; 28 — шплинт разводной; 29 — пружина корректора; 30 — корпус пружины; 31 — гайка корпуса; 32 — гайка корректора; 33 — шайба; 34 — болт регулировочный; 35 — гайка; 36 — рычаг; 37 — ось ролика груза

14. Расшплинтовать гайку 46 (рис. 2) оси промежуточной шестерни, отвернуть гайку 46, снять шайбу 45, выпрессовать два подшипника 41, снять стопорное кольцо 42, распорную шайбу 44. Подшипники выпрессовать поочередно наружу, легкими ударами по внутреннему кольцу. (Пассатижи, ключ гаечный 13 мм, молоток, бородок, пассатижи специальные И 801.23.000).

15. Расстопоритъ гайку 55 крепления ведущей шестерни регулятора, отвернуть гайку 55, снять стопорную шайбу 54, спрессовать эксцентрик 53 привода насоса топливоподкачивающего, фланец 52 ведущей шестерни, шестерню 48, снять шпонку 51, 4 сухаря 50 ведущей шестерни и две вставки 49 ведущей шестерни, снять упорную втулку 47 с кулачкового вала. (Пассатижи, ключ гаечный 22 мм, молоток, зубило, отвертка 4,0 мм, съемник).

16. Отвернуть пробку 26 (рис. 1) рейки, снять кольцо уплотнительное 25. (Ключ гаечный 32 мм).

17. Отвернуть стопорные винты 11 крепления втулки рейки с задней стороны в корпусе, снять четыре втулки 24 реек. (Отвертка 6,5 мм).

18. Отсоединить фиксаторы реек, снять рейки 5 и 77. (Отвертка 6,5 мм).

19. Расшплинтовать и снять рычаг 18 реек в сборе с рычагом 24 (рис. 2) стартовой пружины и пружиной 28, снять шайбу 25 с оси стартового рычага 26. (Пассатижи).

20. Отвернуть гайки 72 (рис. 1) с пружинными 74, плоскими 75 и стопорными 73 шайбами, снять восемь секций насоса в сборе, снять пяту 64 толкателя, толкатель 63, направляющие, штифт установочный 44. (Головка сменная 17 мм, вороток, отвертка 4,0 мм).

21. Снять сухарь 67, выпрессовать штифты 59 из оси толкателя, снять ось 68 ролика, втулку 66 ролика, ролик 65. (Молоток, оправка игольчатая d=2 мм L=40 мм).

22. Отвернуть винты 1 и 16 (рис. 4) крепления передней 14 и задней 2 крышек подшипников, снять крышки 2 и 14, выпрессовать сальник 15 обоймы подшипника с передней стороны, снять четыре регулировочные шайбы 17—19, кольцо уплотнительное 13. (Отвертка с крестообразным шлицем, молоток, бородок, отвертка 4,0 мм).

23. Спрессовать наружные кольца 3 подшипников из крышек подшипников. (Молоток медный, бородок).

24. Снять вал кулачковый из корпуса, снять подшипники 23 и шайбы 22. (Съемник).

25. Отвернуть болт регулировочный с гайкой, пружинной и плоской шайбой. (Ключ гаечный 10 мм).

26. Вывернуть пробку 32 (рис. 1) клапана перепускного, снять прокладку 31, снять шайбы 36 регулировочные, направляющую 29 клапана, шарик 37, пружину 30, отвернуть корпус 28 клапана, снять транспортную заглушку 27, резьбовую втулку, кольцо уплотнительное. (Ключ гаечный 14 мм, 17 мм, 22 мм).

27. Вывернуть шпильки 12 (рис. 4) из корпуса ТНВД крепления секций. Шпильки из корпуса ТНВД выворачивать по мере необходимости. (Шпильковерт).

Источник

Ремонт топливного насоса высокого давления дизельного двигателя

ТНВД в системе питания дизеля. Нарушения в работе прибора, их внешние проявления. Как можно отремонтировать насос своими силами, последовательность действий. Советы для прибегающих к помощи специализированных сервисов.

У любого дизельного двигателя рано или поздно может потребоваться ремонт топливного насоса высокого давления. Как человеческое сердце с годами начинает «барахлить», так и этот аппарат подвержен возрастным изменениям. Наряду с естественным износом деталей, сказывается и заправка некачественным топливом. Дизельные агрегаты в этом плане более чувствительны, чем бензиновые моторы.

Предлагаемая статья поможет владельцам дизельных авто при возникновении проблем с топливным насосом. В ней также приводятся советы: как отремонтировать этот узел своими руками.

Устройство прибора

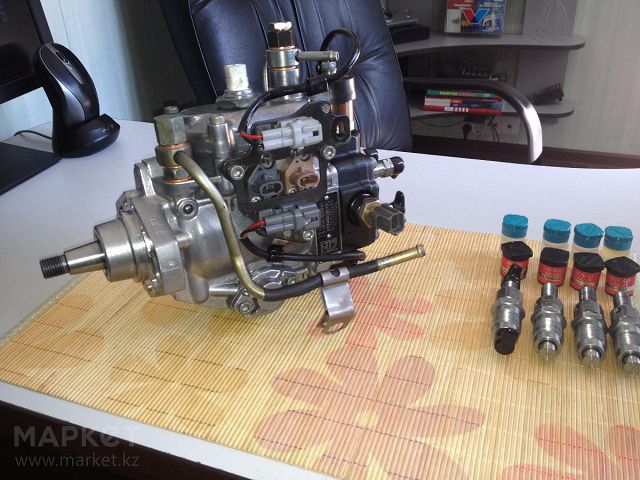

Топливный насос высокого давления (ТНВД) представляет собой самостоятельный узел системы питания двигателей внутреннего сгорания (ДВС), в первую очередь — дизельных. Хотя это устройство применяется и на бензиновых моторах с инжекторным впрыском, впервые оно было использовано именно на дизеле.

Главная функция его состоит в создании разницы давлений между напорной магистралью и камерой сжатия, чтобы обеспечить надежный впрыск горючего в полость цилиндра. Но этого мало.

Насос задает также последовательность подачи топлива к рабочим форсункам, то есть выполняет распределительную функцию. Помимо этого, он регулирует объем подачи в зависимости от режима движения (частоты вращения коленвала) и от некоторых других факторов: температура двигателя, включение и выключение кондиционера.

Наконец, подобно тому, как в карбюраторных моторах регулируется угол опережения зажигания, на дизельном двигателе ТНВД автоматически корректирует опережение момента впрыска.

Существуют насосы трех основных типов: рядные, с распределенным впрыском и магистральные. Устройство их рассматривается в отдельной статье. Здесь же стоит упомянуть лишь, что рядные насосы использовались до недавнего времени на грузовых дизельных автомобилях, тракторах и специализированной дорожно-транспортной технике.

Распределительные аппараты устанавливают на все легковые дизельные авто и на некоторые грузовые. Магистральные применяются в современных топливных системах Common Rail. Такие насосы лишены функции распределения топлива, эту задачу выполняет электронный блок управления двигателем (ЭБУ), который согласно программе командует рабочими форсунками.

Внешние проявления топливной недостаточности

Какие могут быть признаки неисправности топливного насоса? Как было сказано в начале статьи, основными причинами потери работоспособности ТНВД являются износ трущихся поверхностей и низкое качество топлива. Здесь можно уточнить, что под низким качеством солярки следует подразумевать и попадание в топливо воды. Ниже перечисляются внешние симптомы неблагополучной работы топливного насоса:

- Затруднен пуск двигателя — скорее всего, наступил износ плунжерной пары (или пар), и насос не развивает нужного давления. Проверяется простым способом. Нужно положить на ТНВД тряпку, полить ее холодной водой и выждать несколько минут. После чего повторить попытку. Если двигатель заведется, значит, причина действительно в износе. При охлаждении происходит уменьшение зазоров в сопряжении и повышается вязкость топлива, в результате чего насос обеспечивает необходимое давление.

- Потеря мощности. Из-за увеличившихся зазоров снижается давление впрыска, ухудшается работа всережимного регулятора оборотов.

- Перегрев двигателя. Причинами могут быть неправильная работа автомата опережения впрыска. В этом случае нельзя откладывать ремонт ТНВД «на потом».

- Растущий «аппетит» силового агрегата. Вызывается утечками топлива, износом плунжерных сопряжений, неправильным углом опережения впрыска.

- Жесткая работа мотора, которая может быть следствием чересчур раннего момента впрыска и неравномерностью подачи солярки в разные цилиндры. Правда последнее на распределительных ТНВД практически невозможно, так что, скорее всего, дело в форсунках.

- Черный выхлоп из выпускной трубы. Причина может быть в слишком позднем угле впрыска горючего.

Если есть уверенность в своих силах

При наличии перечисленных выше признаков необходимо подумать о ремонте топливного нагнетателя. Ниже рассматривается, как устранить некоторые неисправности аксиального ТНВД распределительного типа своими руками.

Следует оговориться, что прежде чем браться за эту работу, следует изучить устройство ремонтируемого агрегата, выяснить — какие могут понадобиться инструменты, потому что в некоторых случаях не обойтись без специальной оснастки, съемника, например.

Также следует приготовить фотоаппарат, чтобы фиксировать каждый этап разборки. В противном случае можно забыть — где находились те или иные детали. Для разборки необходимо приготовить подходящий стол и покрыть его чистой тканью или хотя бы листом белой бумаги. На полу не должно быть мусора, иначе случайно упавшую деталь можно и не найти.

Итак, что может самостоятельно сделать автолюбитель, не имеющий специальной квалификации?

- устранить утечку топлива из корпуса насоса;

- проверить исправность электромагнитного клапана;

- проверить плунжерный механизм подачи горючего;

- проверить автоматический регулятор частоты вращения;

- очистить фильтрующие сетки;

- проверить давление, развиваемое прибором;

- отрегулировать автомат опережения впрыска.

Разборка и устранение утечек

Ниже описывается последовательность действий при самостоятельном ремонте ТНВД. На работающем двигателе отсоединяют тягу, соединяющую педаль газа с рычагом, регулирующим подачу топлива. После чего вручную покачивают рычаг в радиальном направлении, стараясь растянуть возвратную пружину.

Если через кольцевую щель не наблюдается просачивания солярки, значит, уплотнение не изношено. В противном случае требуется восстановительный ремонт сопряжения.

Пока насос еще не снят с двигателя, убеждаются в исправности электромагнитного клапана отключения подачи топлива. Если двигатель пускается и глушится при повороте ключа — клапан исправен. Как поступать в ситуации, когда этот компонент отказывает во время движения, будет рассказано несколько ниже.

Теперь же остается переходить к разборке насоса. Перед тем как отсоединять от агрегата топливные магистрали и электроподводку, необходимо протереть его корпус и соединения смоченной в солярке ветошью, после чего вытереть насухо, чтобы исключить попадание грязи в топливную систему. Снятый насос еще раз промыть, после чего снять крышку и слить с него топливо.

В первую очередь нужно разобрать привод регулировки подачи горючего и произвести ревизию уплотнений, а также оценить степень износа сопряженных деталей. Уплотнительные кольца обязательно меняют. Для этой цели необходимо купить ремкомплект для ремонтируемого прибора.

Что касается изношенных деталей, есть два способа отреставрировать их: восстановить изношенную ось с помощью хромирования, или выточить и поставить в корпус ремонтную бронзовую втулку. Корпус перед этим придется расточить.

Ремонт плунжерного механизма

Далее следует перейти к разборке и ревизии плунжерного нагнетателя. Отсоединяют от корпуса распределительную головку насоса, после чего кладут его шкивом вниз, чтобы не высыпались внутренности. Перед тем как вынуть кулачки, приводную шестеренку и муфту центробежного регулятора, нужно проверить, не заедают ли эти детали при движении, а затем, аккуратно поддерживая их пальцами, извлечь из корпуса.

Ролики, шайбы, оси кулачковой муфты целесообразно пометить маркером, потому что все сопряженные поверхности уже притерлись друг к другу, и будет лучше, если они так и останутся после сборки. После разборки нужно внимательно осмотреть детали на предмет обнаружения сколов или выработки. Сильно изношенные элементы следует заменить новыми.

Степень износа плунжерной пары оценить можно только приблизительно. Работоспособность прецизионного сопряжения проверяется после сборки насоса путем измерения его рабочего давления. Наконец, нужно продуть сжатым воздухом все фильтрующие элементы (сетки), после чего можно собирать насос в обратной последовательности.

Сборка и регулировка оборотов

Когда агрегат будет собран, нужно залить его соляркой, проворачивая вручную приводной валик, после чего можно устанавливать на место и подсоединять топливопроводы, шланги и электропроводку системы управления.

После того как мотор будет заведен, следует убедиться в правильности работы автомата опережения впрыска горючего, в зависимости от давления в полости низконапорного лопастного насоса. На этом блоке имеется свой регулятор холостых оборотов. При необходимости регулируют этот параметр, завинчивая или вывинчивая регулировочный винт.

Перед выполнением этой процедуры рекомендуется запомнить положение винта, сосчитав количество выступающих из контргайки витков резьбы, чтобы, в крайнем случае, вернуться к исходной настройке. В мануале на двигатель указывается требуемое количество оборотов на холостом ходу двигателя. Обычно они понижаются с 1100 оборотов после запуска до 750 — после прогрева дизеля с механической коробкой, и до 850 — на двигателе с автоматом.

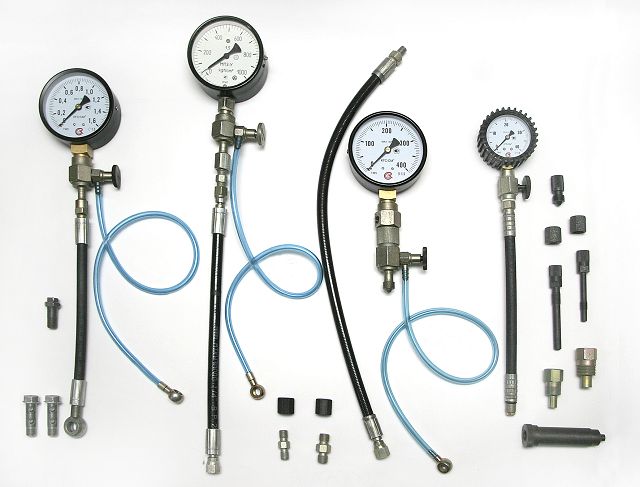

Проверка давления

В заключение проверяют давление в напорной магистрали, что является косвенной проверкой состояния плунжерной пары. Для этой цели понадобится манометр, рассчитанный на давление до 350 бар, соединительный шланг для подключения к насосу и переходник, включающий в себя стравливающий клапан.

В качестве измерительного прибора подойдет манометр ТАД-01А или более старый — КИ-4802. Если переходника в продаже не найдется, придется изготовить его самостоятельно.

Конечно, необходимо принимать во внимание размеры присоединительной резьбы, и куда планируется вворачивать соединительный шланг. Для измерения прибор подключают к центральному отверстию распределительного блока или к одному из напорных штуцеров.

После присоединения манометра к ТНВД проворачивают вал насоса с помощью стартера и фиксируют показание стрелочного индикатора. Если прибор показывает больше 250 атмосфер — это нормально (при работающем двигателе давление будет выше).

Аварийный ремонт электромагнитного клапана

Как было обещано выше, несколько слов о том, что делать, если откажет в пути электромагнитный клапан отключения топлива. В этом случае двигатель внезапно остановится. Правда, причин этому может быть несколько. Чтобы отбросить версию неисправности электроклапана, его необходимо исключить из работы, поскольку в нормальном режиме он всегда открыт.

Для этого нужно снять питающий провод, изолировать его от массы, после чего вывернуть клапан, удалить из него наконечник с пружиной и поставить устройство обратно. Если двигатель все равно не заведется, причина, очевидно, — в чем-то другом. Если же мотор запустится, нужно искать неисправность в клапане.

Чтобы делать это не в дороге, нужно сначала добраться до дома. Правда глушить двигатель потом придется грубо, но просто: поставить машину на ручник, включить повышенную передачу и отпустить педаль сцепления.

А затем уже приступать к ремонту. Сначала следует проверить, — не сгорела ли обмотка электромагнита. Для этого соединяют клапан с плюсом аккумулятора с помощью отрезка исправного провода, после чего пытаются завести двигатель. Если он заводится, значит, сгорела обмотка. В противном случае ищут место утечки напряжения с подводящего провода.

Обращение к специалистам

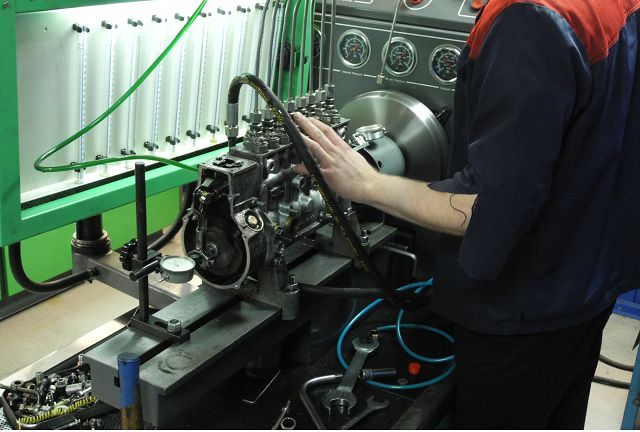

Тем же, кто не имеет желания или возможности делать ремонт ТНВД самостоятельно, следует обратиться на специализированную станцию ремонта топливной аппаратуры. Хотя существуют и дилерские центры, выполняющие обслуживание и ремонт автомобилей определенной марки, топливной аппаратурой они, как правило, не занимаются, поскольку для этого требуется дорогостоящее диагностическое оборудование.

Основным стендом для диагностики и регулировки ТНВД является Bosch EPS-815. На нем проверяются различные параметры, заданные для данного насоса производителем. Например: пусковая подача горючего, объемная подача на различных режимах, давление на выходе и некоторые другие.

При выборе сервиса следует учитывать его надежность. Для этого нужно предварительно приехать на собеседование, где поинтересоваться мнением обслуживаемых клиентов. В таких случаях обращают внимание на историю выбранного сервиса. Как правило, недобросовестные фирмы существуют в сфере услуг не более одного года.

Слабым звеном ТНВД дизельных двигателей является чувствительность их к попаданию в топливную систему воды. Особенно подвержены этому легковые иномарки, для которых вода является главным врагом. Для уменьшения этой опасности зимой нужно поддерживать максимально возможный уровень топлива в баке, чтобы свести к минимуму образование конденсата.

Источник