Курсовая работа: Разработка технологического проекта зоны текущего ремонта автомобиля марки HONDA ACCORD

| Название: Разработка технологического проекта зоны текущего ремонта автомобиля марки HONDA ACCORD Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 18:49:43 29 ноября 2010 Похожие работы Просмотров: 3291 Комментариев: 8 Оценило: 4 человек Средний балл: 4.8 Оценка: неизвестно Скачать | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметр | 4 цилиндра | V6 |

| 1 | 2 | 3 |

| Направление вращения коленчатого вала | Против часовой стрелки | По часовой стрелке |

| Ø цилиндров, мм | 86.11 | 86.11 |

| Ход поршней, мм | 97.03 | 86.11 |

| Рабочий объем, см 3 (л) | 2261 (2.3) | 2999 (3.0) |

| Тип топлива | 92 | 92 |

Характеристика системы охлаждения

| Расчетное давление крышки радиатора, кГс/см 2 | 0.1 ÷ 1.3 | 0.1 ÷ 1.3 |

| Температура полного открывания термостата, °С | 91 | 91 |

Характеристика электронного зажигания

| Напряжение батареи, В | 11.5÷ 15 | 11.5÷ 15 |

| Порядок зажигания | 1–3–4–2 | 1–4–2–5–3–6 |

| Установка угла опережения зажигания | 12° ± 2° перед ВМТ | 10° ± 2° перед ВМТ |

| Вид КПП | 5 ступенчатая МКПП или 4 ступенчатая АКПП | 4 ступенчатая АКПП |

| Вид трансмиссии | ВАХА | АТ В7ХА |

| Электромагнитный клапан управления блокировкой / переключением | 12 ÷ 25 | 12 ÷ 25 |

| Электромагнитные клапаны управления давлением сцепления | 5 | 5 |

| Тип сцепления | Сухое однодисковое, с диафрагменной нажимной пружиной | Сухое однодисковое, с диафрагменной нажимной пружиной |

| Высота педали при выключении сцепления, мм | 76 ÷ 89 | 76 ÷ 89 |

| Свободный ход педали сцепления, мм | 9.5 ÷ 16 | 9.5 ÷ 16 |

| Стандартная высота педали сцепления, мм | 190.5 | 190.5 |

| Ход педали сцепления, мм | 146 | 146 |

Характеристика тормозной системы

| Тип | Гидравлическая, с вакуумным усилителем | Гидравлическая, с вакуумным усилителем |

| Передние тормозные механизмы | Дисковые, вентилируемые | Дисковые, вентилируемые |

| Задние тормозные механизмы | Дисковые или барабанные | Дисковые или барабанные |

| Стояночный тормоз | С механическим приводом | С механическим приводом |

| Ход рычага стояночного тормоза дисковые тормозные механизмы, мм | 152 ÷ 229 | 152 ÷ 229 |

| Ход рычага стояночного тормоза барабанные тормозные механизмы, мм | 102 ÷ 178 | 102 ÷ 178 |

Характеристика подвески и рулевого механизма

| Передняя подвеска | 2-рычажная | 2-рычажная |

| Задняя подвеска | Независимая, 5-рычажная | Независимая, 5-рычажная |

| Тип рулевого управления | Реечный механизм с гидравлическим усилителем | Реечный механизм с гидравлическим усилителем |

Кузов рассматриваемых в настоящем Руководстве автомобилей имеет универсальную конструкцию, несущим элементом которой является панель пола, оборудованная передними и задними лонжеронами и образующая подобие рамы, к которой, в свою очередь, крепятся кузовные панели, компоненты подвески, рулевого управления и т.д.

Некоторые из кузовных элементов, наиболее уязвимые в случае аварии, имеют болтовой крепеж и легко могут быть заменены. К числу таких съемных компонентов относятся молдинги, бамперы, дверные панели, капот, крышка багажного отделения и все стекла. В пределы квалификации среднестатистического механика-любителя попадают лишь наиболее общие процедуры ремонта и обслуживания кузовных компонентов.

1.2 Характеристика предприятия

Данный ТЦ выполняет операции по текущему ремонту и техническому обслуживанию автомобилей HONDA марки Accord. Структура ТЦ находится в соответствии с техническими требованиями для центров данного образца. Она имеет специализированные участки и зоны ТО и ТР каких-либо агрегатов (моечные, диагностические, ремонтные).

Работы по ТО и ТР автомобилей в ТЦ выполняются на рабочих местах.

Рабочий пост – это участок производственной площади, оснащённый техническим оборудованием для размещения автомобилей и предназначенных для выполнения одной или нескольких однородных работ.

В ТЦ универсальные посты тупикового типа.

В данном ТЦ при большом количестве обслуживаемых и ремонтируемых автомобилей работы целесообразно выполнять на специализированных или специальных постах.

1.3 Характеристика проектируемого объекта

Данный объект проектирования, т.е. зона, предназначен для текущего ремонта автомобиля находящегося в ТЦ, который производит работы по ТР автомобилей HONDA марки Accord.

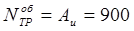

За этим ТЦ закреплено 900 автомобилей. В нем работает 36 штатных работника. Зона ТР работает в две смены.

Зона ТР оснащена необходимыми приспособлениями, стендами, приборами и производственным инвентарём для организации производственного процесса.

Безопасность работ обеспечивают дополнительные, страховочные устройства и приспособления.

Для лучшего проветривания зоны текущего ремонта в ТЦ установлены приборы для вывода отработавших газов, входящие в конструкцию помещения.

1.4 Задачи проектирования

Основной задачей проектирования является выбор и расчёт площади для зоны ТР и расстановку оборудования на этой площади.

Для выполнения основной задачи необходимо:

1)определить годовые объёмы работ, которые должна выполнить зона ТР

2)определить необходимое количество штатных работников

3)разработать технологический процесс работы и зоны ТР

4)подобрать необходимое оборудование, для норм работы зоны ТР

5)определить площадь зоны ТР и разработать его планировку

6)правильно организовать производственный процесс.

2.1 выбор и корректировка пробега

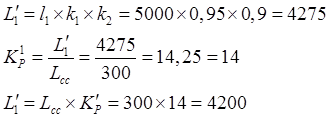

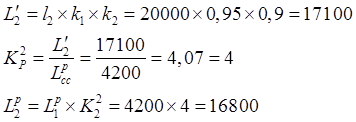

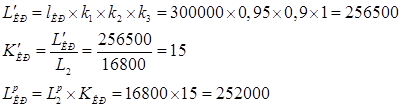

| Вид пробега | Обозначения | Норматив | Откорректир. значение L’ | Кратность k’ | Расчетное значение пробега Lc |

| Среднесуточные | Lcc | 300 | |||

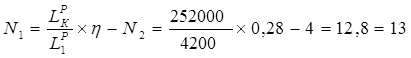

| до ТО-1 | L1 | 5 000 | 4 275 | 14 | 4 200 |

| до ТО-2 | L2 | 20 000 | 17 100 | 4 | 16 800 |

| до КР | Lкр | 300 000 | 256 500 | 15 | 252 000 |

2.2 Расчет коэффициента технической готовности и использование парка

2.2.1 Коэффициент технической готовности парка αт

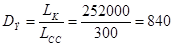

Dэ – количество дней эксплуатации автомобиля до капитального ремонта;

Dрц – количество дней простоя автомобиля в ремонте и в ТО за межремонтный период;

DРЦ = 16 + (0,3 * 252000/1000) * 0,7 = 68,92

Dk – количество дней простоя в капитальном ремонте (до ТО и ТР);

DТО и ТР – удельный простой автомобиля;

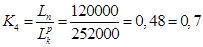

К4 – коэффициент, учитывающий средний пробег автомобиля по парку сначала эксплуатации.

αТ = 840 / (840 + 68,92) = 0,924 ≈ 0,93

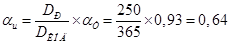

2.2.2 Коэффициент использования парка α u

DР – количество рабочих дней парка;

DКНД – количество календарных дней в году.

2.2.3 Расчет автомобилей ежедневно выходящих на линию

2.3 Расчет производственной программы

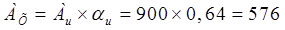

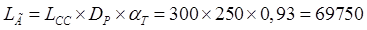

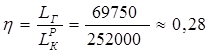

2.3.1 Расчет годового пробега

2.3.2 Расчет коэффициента перехода от межремонтного пробега к годовому

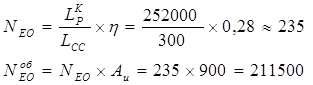

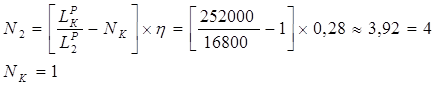

2.3.3 Расчет годового ТО-2

а) для одного автомобиля

|

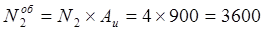

б) для всего парка

|

2.3.4 Расчет количества ТО-1

а) для одного автомобиля

б) для всего парка

|

2.3.5 Расчет количества ежедневного обслуживания

2.3.6 Расчет количества текущих ремонтов

2.3.7 Расчет количества диагностирования

|

2.4 Расчет трудоемкости

2.4.1 Расчет трудоемкости текущего ремонта на один автомобиль

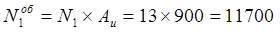

2.4.2 Общая трудоемкость по парку

|

ТТР Агр. = ТТР общ. · К6

2.5 Расчет количества рабочих мест

2.5.1 Расчет количества рабочих мест

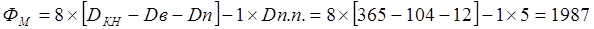

Dв – выходные дни

Dnn – предпраздничные дни

Dкн -календарных дней в году

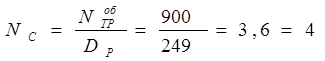

2.5.2 Расчет количества штатных рабочих

РШ = ТТР Агр. /ФШ = 62460 / 1731 = 36,08 = 36

Фш – фонд штатных работников

DВО – Дни вынужденных отпусков

2.5.3 Выбор режима работы

Я выбираю режим работы: 5 дней в неделю, в 2 смены

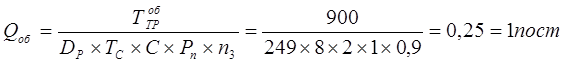

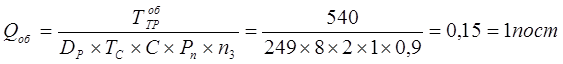

2.5.4 Расчет количества обслуживания в сутки

|

DР – количество рабочих дней в год (в зависимости от режима работы предприятия)

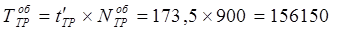

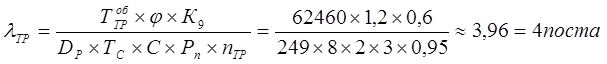

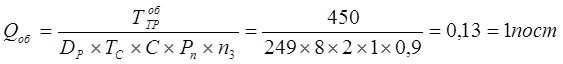

Т об ТР – общая трудоёмкость в год

φ – коэффициент учитывающий неравномерное поступления авто в зону ТР (1,2–1,5)

К9 – коэф. учитывающий объём работы участка в наибольшую смену (0,6–0,7)

Dр – количество рабочих дней в году

Тс – продолжительность рабочей смены

С – количество смен

Рn -количество рабочих на участке

n3 -коэф. использования рабочего времени на участках (0,8–0,95)

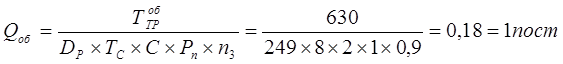

2.6 Расчёт необходимого однотипного оборудования

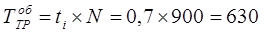

1) Регулировка углов Развал – Схождения колёс

|

|

| |

| |

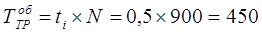

3) Диагностика двигателя мотор тестером

4) Диагностирование на тормозном стенде

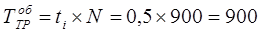

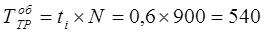

ti – время выполнения одного обслуживания

N-количество обслуживания в год

Pn -количество рабочих работающих на данном оборудовании

n3 -коэффициент загрузки оборудования

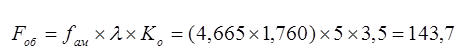

2.7 Расчёт площадей участка зоны ТР

|

Исходя из строительных норм принимаем площадь участка Fоб =144 м 2

fам – площадь автомобиля в плане

Ко – коэффициент плотности оборудования (3,5–5)

λ

2.2 Общее описание и организация технологического процесса обслуживания автомобиля

При ремонте автомобиля в ТЦ происходит следующее его перемещение. При въезде в ТЦ автомобиль проезжает в зону уборомоечных работ, где происходит мойка кузова и уборка салона (по желанию владельца). После чего автомобиль осматривают на выявления различных дефектов кузова. Далее автомобиль отправляется на предварительную диагностику, где он проверяется на наличие шумов, стуков, течей и т.д. При выявлении неисправностей оформляется заявка на ремонт, в которую заносят данные о владельце и автомобиле, а так же дату приема и выдачи автомобиля из ремонта и номер обслуживающей бригады. После диагностирования принимается решение о разработке автомобиля на агрегаты и узлы, после чего они отправляются на участки ТР.

На участках бригады устраняют неисправности согласно заказу. В заказ бригада дополнительно записывает табельные номера рабочих, производящих ремонт агрегатов и узлов, а после выполнения ремонта рабочие расписываются за каждую операцию, указанную в заказе.

Устранение неисправностей производится после мойки агрегатов и узлов. Если при дефектации выявляют детали, не подлежащие восстановлению, то их заменяют запасными частями со склада, которые получают по накладным.

После восстановления и замены неисправных деталей агрегаты и узлы собираются, заправляются маслом и проходят обработку на специальных стендах в бесшумной комнате. После обкатки агрегаты и узлы доставляются в места сборки автомобиля. После сборки автомобиля проводятся регулировочные работы, и автомобиль проверяется работником ОТК, а затем выдается владельцу или устанавливается на стоянку, прикрепленную к ТЦ.

После завершения ремонта заказ и копии накладных на получение со склада запасных частей и материалов направляются в расчётный отдел, где всю полученную документацию обрабатывают и передают начальнику производства. Начальник производства проверяет оформление документации, правильность выполнения производственных работ и передаёт документацию в кассу для оплаты. Владелец оплачивает предоставленные ему услуги и покидает ТЦ.

2.3 Организация мероприятий по охране труда, технике безопасности и пожарной безопасности

Помещение, где проводятся ремонтные работы, должно хорошо проветриваться, дверь – легко открываться как изнутри, так и снаружи. Проход к двери всегда держите свободным.

Топливосмазочные и легковоспламеняющиеся вещества храните в небьющейся таре на полу или на полках с отбортовками. Если бензин или растворитель разлился, не включайте и не выключайте освещение во избежание воспламенения их паров от искры между контактами выключателя (электродвигатели и нагревательные приборы отключите немедленно); проветрите помещение. Разлитое масло засыпьте песком или опилками. Промасленную ветошь храните отдельно, желательно в металлическом ящике – существует опасность возгорания! Для освещения помещения по возможности используйте атмосфероизолированные (герметичные) светильники, люминесцентные лампы. Желательно также иметь сеть низкого напряжения (до 36В) для работ на улице и на неизолированном полу, в смотровой канаве и т.п.

Сварочные баллоны используйте только со штатными редукторами. Категорически запрещается смазывать вентиль кислородного баллона или подносить к нему промасленную ветошь – это может вызвать взрыв.

При работе с газосваркой необходимы очки с темными стеклами. Для электросварки нужна маска со специальным светофильтром. Очки с прозрачными стеклами или маска обязательны при работе с отрезной машинкой («болгаркой»), электроточилом, желательны при сверлении и слесарных работах.

На время сварочных работ запаситесь огнетушителем (лучше углекислотным), его желательно иметь в гараже. Перед электросваркой отключите все электронные блоки управления от бортовой сети автомобиля, а «массовый» контакт сварочного провода располагайте как можно ближе к месту сварки. Проследите за тем, чтобы ток не проходил через подвижные (подшипники, шаровые опоры) или резьбовые соединения – они могут быть повреждены.

При ремонте цепей электрооборудования или опасности их повреждения (сварка, рихтовка вблизи жгутов проводов) отсоединяйте клемму «минусового» провода от аккумуляторной батареи.

Не открывайте пробки радиатора, расширительного бачка на горячем двигателе – возможны ожоги. На работающем двигателе (а также при включенном зажигании) не отсоединяйте провода и приборы системы зажигания – возможно поражение электрическим током.

Берегите пальцы от работающих механизмов и их приводов, лопастей электровентилятора системы охлаждения двигателя (все работы с ним производите только при обесточенной цепи его питания). При работах вблизи алюминиевого радиатора соблюдайте осторожность – его пластины очень острые. Желательно работать в кожаных перчатках, либо прикрыть радиатор куском картона или фанеры.

При работе в моторном отсеке термические ожоги можно получить от неостывших радиатора, термостат, головки блока цилиндров, выпускного коллектора, приемной трубы, выплеснувшейся охлаждающей жидкости (или струи пара).

Не применяйте несправный инструмент: рожковые ключи с «раскрывшимся» зевом или смятыми губками, отвертки со скругленным или скрученным жалом, пассатижи с незакрепленными пластмассовыми ручками, молотки с плохо насаженными бойками и т.п. Для защиты рук от порезов и ушибов во время «силовых» операций надевайте перчатки *(лучше кожаные). Предпочтительней тянуть ключ на себя, чем нажимать на него – так меньше риск получить травму.

Находясь под автомобилем и работая с инструментальными головками, необходимо помнить, что головка после окончания операции завинчивания может остаться на гайке, болте и неожиданно упасть.

Для подъема автомобиля по возможности пользуйтесь ромбическими или гидравлическими домкратами взамен штатного – они более устойчивы и надежны. Поднимая или опуская автомобиль (на домкрате или подъемнике), никогда не находитесь под ним. Предварительно убедитесь, что соответствующие силовые элементы кузова (усилители пола, пороги) достаточны прочны. Используйте для подъема автомобиля только указанные заводом – изготовителем места опоры. Запрещается вывешивать автомобиль на двух или более домкратах. Запрещается нагружать или разгружать автомобиль, стоящий на домкрате (садиться в него, снимать или устанавливать двигатель, пружины подвески и т.п.), если под ним находятся люди. При ремонте автомобиля со снятым двигателем (силовым агрегатом) учитывайте, что развесовка по осям изменилась: при вывешивании на домкрате такой автомобиль может неожиданно сместиться. Работайте только на ровной нескользкой площадке, под невывешенные колеса подкладывайте опоры. Если автомобиль вывешен на подъемнике – опрокидывателе вне гаража, необходимо учитывать силу ветра.

При работе двигателя выделяется ядовитый оксид углерода (угарный газ), не имеющий цвета и запаха. Отравиться им можно даже в открытом гараже, поэтому перед пуском двигателя обеспечьте принудительную вытяжку отработавших газов за пределы гаража. При ее отсутствии пускать двигатель следует на короткое время, надев на выпускную трубу отрезок шланга – при этом система выпуска и ее соединение со шлангом должны быть герметичны!

Лучше всего, если пол гаража имеет небольшой наклон и автомобиль из гаража просто выкатывается, а потом уже пускается двигатель.

Отработанные моторное и трансмиссионное масла содержат канцерогенные соединения. Замасленные руки вытрите ветошью, затем протрите специальным средством для чистки рук (или подсолнечным маслом) и вымойте теплой водой с мылом. Нельзя мыть промасленные руки горячей водой – вредные вещества легко проникают через кожу! Облитые бензином руки вытрите чистой ветошью и вымойте с мылом.

Охлаждающая и тормозная жидкости при попадание внутрь организма могут вызвать отравления. Если это случилось, нужно немедленно вызвать рвоту, промыть желудок, при тяжелом отравлении принять солевое слабительное, обратиться к врачу. При попадании этих жидкостей на руки необходимо смыть их большим количеством воды.

Попавший на кожу электролит вызывает жжение, покраснение. Смойте его большим количеством холодной воды (нельзя смывать его мылом), затем промойте руки раствором питьевой соды или нашатырного спирта. Помните, что серная кислота даже в малых концентрациях разрушает органические волокна – берегите одежду! При работе с аккумуляторной батареей (электролит почти всегда присутствует и на ее поверхности) надевайте очки, защитную одежду и резиновые перчатки.

Бензин, масла, резинотехнические изделия, пластмассы и тормозная жидкость, свинцовые аккумуляторы крайне медленно перерабатываются в природе. Береги окружающую среду, берегите свое здоровье!

3. Конструкторская часть

3.1 Описание конструкции проектируемого приспособления

При работе с КП переднеприводных автомобилей с цилиндрической главной передачей (поперечное расположение двигателя) и гипоидной (продольное расположение) было замечено, что один из используемых съемников после соответствующей доработки оказался наиболее универсальным, позволяющим в той или иной степени разбирать первичные и вторичные валы этих КП.

Съемник имеет захваты с губками трех толщин и не вращающийся наконечник винта. Последнее особенно важно для валов с центральным резьбовым отверстием – при выпрессовке не происходит повреждения первого витка резьбы.

Использование трапецеидальной резьбы и не вращающихся наконечников повышает КПД механизма, что, в свою очередь, требует приложения меньших усилий, соответственно уменьшается и износ резьбы. Диапазон работы съемника (геометрическая зона применения) определяется размерами S1 и S2 . Так, для захватов с размером А=200 мм и наконечником с размером S3 =45 мм получим S1 = _ – 37 мм, S2 = +111 мм. Знаки «+» и «–» говорят о положении наконечника относительно губок захвата.

Использование захватов увеличенной длины (размер А = 250 и 315 мм) и наконечников 5а (размер S3 =75 и 100 мм) значительно расширяют область применения съемника.

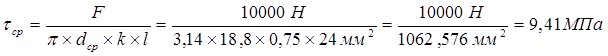

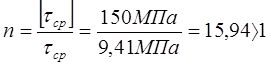

3.2 Расчёт элемента на прочность

Ст 45 (сталь 45) – материал из которого изготовлен съёмник

l – площадь траверса

dср – средняя диаметр резьбы

k-коэффициент трубной резьбы

[τср ] – допустимое тау среза

n – коэффициент запаса прочности

τср – расчётное тау среза

| ||

| ||

Статическая прочность на срез резьбы обеспечена.

Список используемой литературы

1) Вешневедский Ю.Т. «Техническая эксплуатация, обслуживание и ремонт автомобилей: Учебник.» – М.: Издательско-торговая корпорация о > 2003–380 с.

2) Росс Твег «Приспособления для ремонта автомобилей» ЗАО >

3) Автомобили «HONDAAccord» Руководство по эксплуатации, ремонту и техническому обслуживанию. М.: АТЛАС-ПРЕСС 2005–266 с.

4) Карагодин В.И., Митрохин Н.Н. «Ремонт автомобилей и двигателей: Учебник для студентов средних профессиональных учебных заведений.» – М.: Мастерство; Высшая школа, 2001–496 с.

Источник