- Проектирование ЭЛЕКТРОСНАБЖЕНИЯ

- Всё для электрика-проектировщика — типовые проекты ВЛ 0,4-220кВ, КЛ 0,4-220кВ, ТП 6(10) кВ, ПС 35-220 кВ

- Технологические карты

- Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта.

- Технологические карты на монтаж электрооборудования

- Технологические карты по ремонту системы электроснабжения

- 1. Общая часть

- 2. Конструктивные решения

Проектирование ЭЛЕКТРОСНАБЖЕНИЯ

Всё для электрика-проектировщика — типовые проекты ВЛ 0,4-220кВ, КЛ 0,4-220кВ, ТП 6(10) кВ, ПС 35-220 кВ

Технологические карты

Технологическая карта — это стандартизированный документ, содержащий необходимые сведения, инструкции для персонала, выполняющего некий технологический процесс или техническое обслуживание объекта.

Технологическая карта (ТК) должна отвечать на вопросы:

- Какие операции необходимо выполнять

- В какой последовательности выполняются операции

- С какой периодичностью необходимо выполнять операции (при повторении операции более одного раза)

- Сколько уходит времени на выполнение каждой операции

- Результат выполнения каждой операции

- Какие необходимы инструменты и материалы для выполнения операции.

Технологические карты разрабатываются в случае:

-

- Высокой сложности выполняемых операций;

- Наличие спорных элементов в операциях, неоднозначностей;

- При необходимости определения трудозатрат на эксплуатацию объекта.

Как правило, ТК составляется для каждого объекта отдельно и оформляется в виде таблицы. В одной ТК могут быть учтены различные, но схожие модели объектов. Технологическая карта составляется техническими службами предприятия и утверждается руководителем предприятия (главным инженером, главным агрономом).

Технологическая карта это прежде всего документ, который содержит все необходимые сведения и, инструкции для персонала, который выполняют определенный технологический процесс или же техническое обслуживание объекта.

Качественно составленная технологическая карта должна в обязательном порядке давать четкие ответы на такие вопросы:

— Какого рода операции следует выполнять?

— В какой именно последовательности выполняются предусмотренные технологическим процессом операции?

— С какой периодичностью требуется выполнять операции (в случаях, когда необходимо многоразовое повторении операции)?

— Сколько времени затрачивается на выполнение отдельно взятой операции?

— Каков конечный результат выполнения определенной операции?

— Какие требуются инструменты, а также материалы для эффективного выполнения операции?

Надо сказать, что чаще всего технологическая карта составляется для каждого отдельно взятого объекта, оформляясь в виде понятной таблицы. В одной технологической карте могут учитываться различные, но при этом имеющие какое-либо сходство между собой модели объектов.

Данный вид документации составляется исключительно техническими службами предприятия, тогда как утверждается непосредственно руководителем предприятия.

Источник

Технологические карты на монтаж электрооборудования

Технологические карты на сложные работы и на работы, выполняемые новыми методами, не получившими широкого распространения, должны разрабатываться в составе ППР.

В технологических картах должны быть разработаны следующие разделы:

1. Технико-экономические показатели монтажных работ (физические объемы работ, трудоемкость работ в человеко-днях, выработка на одного рабочего в день, затраты машйно-смен и энергоресурсов).

2. Организация и технология выполнения монтажных процессов (схема организации работ и рабочих мест с указанием фронта работ, расположение частей и деталей подлежащего монтажу электрооборудования, расположение и порядок перемещения машин и механизмов; основные указания о последовательности и методах выполнения работ; специальные требования по технике безопасности).

3. Организация и методы труда рабочих (количественный и квалификационный состав бригад с учетом достигнутого и возможного перевыполнения норм, график выполнения работ с указанием трудоемкости на единицу объема и на весь объем работ).

4. Материально-технические ресурсы (ведомость необходимых монтажных материалов, ведомость монтажных изделий и конструкций, изготовляемых на заводах монтажных изделий и в центральных монтажно-заготовительных мастерских, ведомость машин, механизмов, приспособлений и инструмента).

5. Калькуляция трудовых затрат.

На основные монтажные узлы электротехнических устройств и основные виды электрооборудования разработаны типовые технологические карты. Указанные карты могут быть использованы с привязкой их к конкретным местным условиям при разработке проектов производства работ и технологических карт для конкретных объектов монтажа.

Схема разделов и порядок расположения материалов, подлежащих разработке при составлении конкретных типовых карт, могут изменяться в зависимости от сложности и специфики подлежащего монтажу электрооборудования.

Типовые технологические карты способствуют внедрению единых форм ведомостей, графиков и таблиц, разрабатываемых в составе конкретных технологических карт, и значительно облегчают работу по их составлению, ограничивая ее внесением в типовые карты изменений, вызванных специфическими особенностями конкретной монтажной площадки (схемы такелажа оборудования, расстояния их места разгрузки оборудования до монтажной зоны, наличие механизмов и др.).

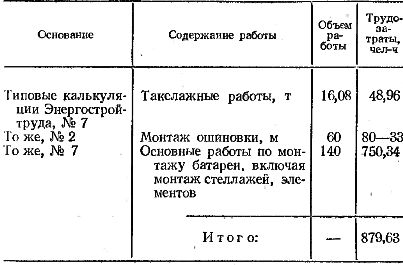

Ниже приводится пример разработки технологической карты на монтаж аккумуляторной батареи типа СК-14 .

Карта составлена на основе типовой технологической карты на монтаж аккумуляторных батарей типов СК-3 — СК-20, устанавливаемых на подстанциях напряжением до 500 кВ.

Технологическая карта на монтаж аккумуляторной батареи типа СК-14 на 140 элементов.

I Технико-экономические показатели монтажных работ

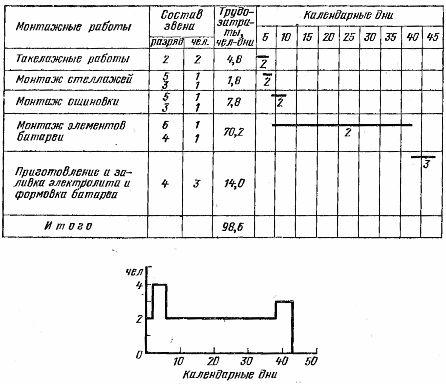

Трудоемкость монтажных работ с учетом выполнения норм рабочими на 130%, чел-дней — 98,6 В, том числе: такелажные работы — 4,8, монтаж стеллажей — 1,8 монтаж ошиновки — 7,8, монтаж элементов батареи — 70,2, приготовление и заливка электролита и формовка батареи — 14,0.

40 дней. Количество рабочих, занятых на монтаже батареи — 2,4. Количество машино-смен работы автокрана — 2, Количество машино-смен работы установки СПЭ-1 — 2,2

II Основные указания о последовательности и методах производства работ.

До начала монтажных работ должны быть закончены строительные и отделочные работы, отопительная и вентиляционная системы и освещение. Должно быть подготовлено и опробовано устройство для формовки батареи.

Работы по монтажу аккумуляторной батареи выполняются в следующей последовательности:

1. Приемка аккумуляторного помещения под монтаж по акту от строительной организации.

2. Комплектование, доставка и размещение механизмов (установка для вентиляции помещения батареи, устройство для формовки, автокран), приспособлений и инструмента.

3. Проверка комплектности и доставка оборудования батареи, стеллажей и других материалов к месту монтажа.

4. Выдача бригаде наряда на выполнение всех работ но монтажу батареи в соответствии с калькуляцией трудозатрат.

5. Проведение с бригадой инструктажа по технике безопасности с регистрацией в журнале.

1. Разметка мест установки опорных изоляторов и стеллажей на них по чертежам.

2. Осмотр изоляторов на предмет отсутствия сколов и трещин и установка изоляторов и стеллажей.

3. Вторичная окраска стеллажей кислотостойкой краской.

1. Разметка мест установки опорных изоляторов, пристрелка пистолетом ПЦ-52 дюбелей-винтов, установка и крепление изоляторов на дюбелях.

2. Прокладка шин по опорным изоляторам, сварка и крепление шин.

3. Обвертывание изоляторов бумагой перед покраской помещения батареи.

4. Очистка изоляторов и шин после покраски помещения.

5. Двойная окраска шин цветной кислотостойкой эмалью и смазка шин после окраски техническим вазелином.

Установка стеклянных баков

1. Распаковка баков и проверка их на отсутствие трещин и сколов.

2. Протирка баков, промывка дистиллированной водой и протирка их насухо.

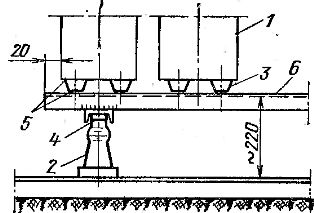

3. Установка по шаблону стеклянных изоляторов на стеллажи и баков на стеклянные изоляторы (рис. 1).

4. Выравнивание баков по уровню и шнуру винипластовыми подкладками.

Рис. 1. Установка аккумуляторных баков на металлические стеллажи: 1 — стеклянный бак СК-14, изолятор ОФ-6-375, 3 — стеклянный изолятор, 4 — болт М10 х 30 мм, 5 — винипластовые прокладки, 6 — стеллаж.

1. Распаковка ящиков с пластинами, осмотр и определение дефектных пластин по ГОСТ, раскладка пластин по штабелям в зависимости от полярности.

2. Выравнивание искривленных пластин и соединительных полос.

3. Очистка пластин стальной щеткой.

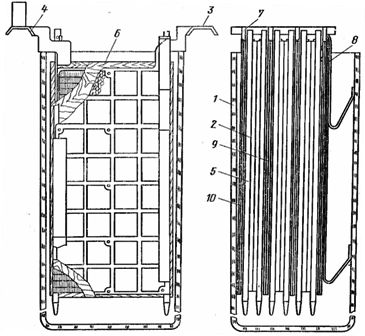

4. Сборка элементов аккумуляторной батареи (рис. 2).

Рис. 2. Сборка элементов батареи: 1 — сосуд стеклянный, 2 — пластина положительная, 3 — полоса без наконечника, 4 — полоса с наконечником, 5 — палочка березовая, 6 — сепаратор, 7 — штифт эбонитовый, 8 — пружины, 9 — пластина отрицательная средняя, 10 — то же крайняя.

Пайка пластин и присоединение шин к аккумуляторам

1. Зачистка хвостов аккумуляторных пластин и соединительных полос.

2. Спайка хвостов пластин с соединительными полосами паяльными клещами.

3. Проверка качества пайки и исправление выявленных дефектов.

4. Перестановка шаблонов на следующие баки и удаление излишних частиц свинца пайки с пластин, соединительных полос и мест пайки.

5. Очистка баков с установленными пластинами от пыли и частиц свинца пылесосом.

6. Сборка и установка сепараторов.

7. Сварка шин с аккумуляторами.

8. Составление с заказчиком двустороннего акта готовности батареи к заливке электролитом.

Приготовление электролита и заливка его в аккумуляторы

1. Сборка схемы приготовления и заливки электролита в аккумуляторы.

2. Приготовление электролита, доведение его до плотности 1,18 г/см3 и охлаждение до +25—30° С.

3. Первая заливка электролита в баки аккумуляторов до уровня на 10 мм ниже уровня нижней кромки пластин.

4. Окончательная заливка электролита до уровня на 10—15 мм выше верхней кромки пластин и закрытие баков аккумуляторов покровными стеклами.

Формовка и испытание аккумуляторной батареи

1. Включение в работу вентиляционной системы.

2. Сборка и проверка схемы для формовки батареи.

3. Формовка аккумуляторной батареи.

При выполнении всех видов работ по монтажу батареи обращать особое внимание на соблюдение всех общих и специальных мер по охране труда и технике безопасности, предусмотренных действующими правилами техники безопасности, а также «Инструкцией да правилам ухода за стационарными батареями из аккумуляторов с поверхностными пластинами» и типовой технологической картой на монтаж аккумуляторных батарей типов СК-3 — СК-20.

III График монтажа аккумуляторной батареи СК-14 из 140 элементов

Графики монтажа батареи и движения рабочей силы составлены исходя из того, что средний процент выполнения норм рабочими составляет 130%, кроме работ по заливке и формовке батареи, которые выполняются повременно.

IV Материально-технические ресурсы

Ведомость основных и вспомогательных материалов

Стеллажи металлические — 1 компл, кислота дистиллированная — 120 л., вода дистиллированная — 2940 л., свинец для пайки пластин — 450 г., припой ПОС-30 — 40 г. водород — 120 л., пропан-бутан жидкий — 80 г., кислород — 120 л., вазелин технический — 20 г., краска эмалевая кислотостойкая красная, синяя и белая — 30 г., то же, но серая — 140 г., сода очищенная для нейтрализующего раствора — 15 г., бумага оберточная — 100 г., проволока латунная для сварки шин — 10 г., бура — 8 г., обтирочный материал — 150 г., канифоль — 8 г.

Ведомость машин, механизмов, инструмента, приспособлений, инвентаря и спецодежды

Емкости винипластовые для электролита — 1 комплект, нacoc для перекачки электролита — 1 комплект, пылесос для очистки баков от пыли — 1 комплект, верстак слесарный с тисками- 1 комплект, баллон для пропан-бутана емкостью 5 л — 3 шт., баллон для кислорода — 2 шт, сварочный трансформатор — 1 шт., комплект приспособлений для сварки — 1 шт,, шланг резиновый кислотостойкий — 45 м., трансформатор 220/12В и лампа переносная- 1 комплект, пистолет ПЦ-52 — 1 комплект, баллон для водорода — 1 штуки, разрядное сопротивление, — 1 комплект, комплект инструмента, приспособлений и спецодежды для монтажа аккумуляторной батареи (находится под отчетом у бригадира-аккумуляторщика).

V Калькуляция трудовых затрат

Работы по приготовлению и заливки электролита в баки батареи и все операции по формовке батареи оплачиваются по фактическим трудозатратам повременно. Эти трудозатраты в калькуляцию не включены.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Не пропустите обновления, подпишитесь на наши соцсети:

Источник

Технологические карты по ремонту системы электроснабжения

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

УСТРОЙСТВО ВНУТРЕННЕЙ СИСТЕМЫ ЭЛЕКТРОСНАБЖЕНИЯ

1. Общая часть

1.1 Настоящая технологическая карта разработана на устройство внутренних инженерных систем электроснабжения.

1.2 Согласно СНиП 12-04-2002 «Безопасность труда в строительства. Часть 2. Строительное производство», пп.3.3, до начала работ генподрядная организация должна выполнить подготовительные работы по организации стройплощадки, необходимые для обеспечения безопасности строительства, включая:

— устройство ограждения территории стройплощадки на территории организации;

— устройство временных автомобильных дорог, оборудовать въезды пунктами мойки колес, стендами с противопожарным инвентарем, информационными щитами с нанесенными въездами, подъездами, местонахождением водоисточников, средств пожаротушения;

— завоз и размещение на территории стройплощадки или за ее пределами инвентарных санитарно-бытовых, производственных и административных зданий и сооружений;

— устройство мест складирования материалов и конструкций.

Окончание подготовительных работ должно быть принято по акту о выполнении мероприятий по безопасности труда, оформленному согласно СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования».

Согласно СП 73.13330.2012 «Внутренние санитарно-технические системы зданий» и СНиП 3.05.06-85, к моменту начала монтажа внутренних инженерных систем должны и электропомещениях должны быть выполнены:*

* Текст соответствует оригиналу. — Примечание изготовителя базы данных.

— чистовые полы с дренажными каналами, необходимым уклоном и гидроизоляцией и отделочные работы (штукатурные и окрасочные);

— установлены закладные детали и оставлены монтажные проемы;

— подготовлены блоки труб;

— отверстия и проемы для прохода труб и кабелей;

— борозды, ниши и гнезда;

— выполнен подвод питания для временного электроосвещения во всех помещениях.

В конструкциях порталов и фундаментов под оборудование должны быть установлены предусмотренные проектом закладные части и крепежные детали, необходимые для крепления гирлянд изоляторов и оборудования. В кабельных каналах должны быть установлены закладные детали для крепления кабельных конструкций и воздухопроводов.

В зданиях и сооружениях, сдаваемых под монтаж электрооборудования, генподрядчиком должны быть выполнены предусмотренные архитектурно-строительными чертежами отверстия, борозды, ниши и гнезда в фундаментах, стенах, перегородках, перекрытиях и покрытиях, необходимые для монтажа электрооборудования и установочных изделий, прокладки труб для электропроводок и электрических сетей.

Указанные отверстия, борозды, ниши и гнезда, не оставленные в строительных конструкциях при их возведении, выполняются генподрядчиком в соответствии с архитектурно-строительными чертежами.

Отверстия диаметром менее 30 мм, не поддающиеся учету при разработке чертежей и которые не могут быть предусмотрены в строительных конструкциях по условиям технологии их изготовления (отверстия в стенах, перегородках, перекрытиях только для установки дюбелей, шпилек и штырей различных опорно-поддерживающих конструкций), должны выполняться электромонтажной организацией на месте производства работ.

После выполнения монтажных работ генподрядчик обязан осуществить заделку отверстий, борозд, ниш и гнезд.

Указанные работы должны быть выполнены на всем объекте. Их готовность оформляется двусторонним актом.

1.3 Основные нормативы и указания, используемые при разработке

— СНиП 12-03-2001 «Безопасность труда в строительстве», ч.1;

— СНиП 12-04-2002 «Безопасность труда в строительстве», ч.2;

— ГОСТ 24258-88. «Средства подмащивания. Общие технические условия»;

— CНиП 5.02.02-86 «Нормы потребности в строительном инструменте»;

1.4. Приказом по предприятию назначить:

— лицо, ответственное за безопасное производство работ.

2. Конструктивные решения

Проектом предусматривается монтаж:

По обеспечению надежности электроснабжения электроприемники относятся к I категории по ПУЭ.

Электроснабжение электроприемников по I категории надежности предусматривается по двум вводам от разных секций двухтрансформаторной подстанции.

Напряжение электроснабжения 3

50 Гц, 220/380 В. Режим работы нейтрали — глухозаземленная, тип системы заземления — TN-C-S (по ГОСТу Р 50571.2-94).

Внешнее электроснабжение сооружения по I категории надежности решается в отдельном проекте.

Питание электроприемников сооружения предусмотрено от главного распределительного щита (ГРЩ2), расположенного в щитовой. ГРЩ предусмотрено двухсекционное с устройством автоматического включения резерва (АВР).

В соответствии с требованиями ГОСТ Р 50571.2-94 для проектируемой электроустановки в проекте принята система заземления типа TN-S, при которой распределительная сеть с глухозаземленной нейтралью запроектирована с раздельными защитным проводником PE и нулевым рабочим проводником N. Распределительная сеть предусмотрена пятипроводной, групповая сеть к однофазным электроприемникам — трехпроводной, к трехфазным электроприемникам, имеющим рабочий ноль — пятипроводной. Сечение нулевого защитного проводника равно сечению фазного проводника. Защитное зануление электроустановки принято в соответствии с п.1.7.31 ПУЭ.

Главную заземляющую шину (ГЗШ), выполняемую из медной полосы сечением 4х50, предусмотрено установить отдельно на стене щитовой в удобном для обслуживания месте.

Проводники основной системы уравнивания потенциалов предусмотрено выполнить одножильными кабелями марки ВВГнг-LS.

Система дополнительного уравнивания потенциалов предусматривается в соответствии с требованиями ГОСТ Р 50571.3-94 и выполняется путем присоединения всех одновременно доступных прикосновению (находящихся на расстоянии друг от друга 2,5 м и менее) открытых проводящих частей стационарного оборудования и сторонних проводящих частей. Сечения проводников дополнительной системы уравнивания потенциалов должны соответствовать требованиям пунктов 1.7.138, 1.7.127 ПУЭ.

В помещениях сооружения предусмотрены следующие виды электрического освещения:

— аварийной безопасности и эвакуационное;

Питание рабочего и аварийного освещения предусмотрено от разных секций ГРЩ. По технологическим требованиям управление освещением предусмотрено из помещения диспетчерской.

Спецификация оборудования, изделий и материалов

Наименование и техническая характеристика

Тип, марка, обозначение документа опросного листа

Источник