- Ремонт дробилки щековой с простым движением щеки СМД – 60А

- Краткое описание устройства ремонтируемой машины, назначение и принцип работы ремонтируемого узла. Схема технического процесса разборки-сборки узла, необходимое оборудование, приспособления и инструменты. Охрана труда и техника безопасности при ремонте.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Ремонт щековых дробилок

Ремонт дробилки щековой с простым движением щеки СМД – 60А

Краткое описание устройства ремонтируемой машины, назначение и принцип работы ремонтируемого узла. Схема технического процесса разборки-сборки узла, необходимое оборудование, приспособления и инструменты. Охрана труда и техника безопасности при ремонте.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 06.02.2009 |

| Размер файла | 812,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ

Восточно-Казахстанский Технический Университет

ТЕМА: «Ремонт дробилки щековой с простым движением щеки СМД — 60А.

Ремонтируемый узел — вал эксцентриковый в сборе»

г. Усть-Каменогорск, 2007

Курсовой проект состоит из описания устройства и принципа работы щековой дробилки с простым движением щеки и ремонтируемого узла — эксцентриковый вал в сборе. В курсовом проекте было описано краткое устройство ремонтируемой машины, назначение, устройство и принцип работы ремонтируемого узла. Составлена схема технологического процесса разборки-сборки узла, произведен подбор оборудования, приспособлений, инструмента для разборочно-сборочных работ также выбор моечного оборудования и моющих средств.

В технологической части было приведено описание конструктивных особенностей и условий работы ремонтируемой детали возможные дефекты и способы их устранения составлены карты на ремонт детали. Была определена себестоимость ремонта в экономической части курсового проекта.

В конструкторской части было выбрано приспособление для ремонта вала, был произведен подбор материалов для деталей приспособления, и расчет детали приспособления.

В завершении курсового проекта была представлена охрана труда, техника безопасности и противопожарные мероприятия при ремонте и эксплуатации машины данного типа. Охрана окружающей среды.

В настоящее время идет массовое строительство автомобильных дорог, реставрация старых дорожных одежд, строительство зданий и т.д. Поэтому возникает потребность в нерудных материалах. Чтобы приготовить материал, для какого либо вида работ необходимо его довести до нужного размера. Для этого применяют аппараты, в которых осуществляется дробление руды — дробилки. Эти аппараты отличаются по принципу устройства механизма, создающего разрушающее воздействие, и по способу воздействия на минеральные сростки: кратковременная динамическая нагрузка — удар, медленное приложение силы — раздавливание и раскалывание, абразивное разрушение — истирание и др.

В зависимости от свойств руды (прочность, вязкость, хрупкость и др.) выбирается наиболее эффективный способ внешнего силового воздействия на куски руды с целью их дробления. Например, если руда прочная и не хрупкая, то наилучшим способом ее разрушения может быть раздавливание или удар.

По принципу действия дробильные машины разделяют на щековые, конусные, валковые, и ударного действия. На обогатительных фабриках наибольшее распространение получили дробилки с простым качанием щеки. Такую дробилку используют для крупного и среднего дробления.

Достоинством щековой дробилки является пригодность для дробления сухих, глинистых и влажных материалов абразивности и крепости (с пределом прочности на сжатие до 2500 кгс/см 2 ); простая конструкция с малым числом деталей и хорошей эксплуатационной надежностью; исполнительный двухколенчатый механизм прост кинематически и надежен в работе. Механизм создан 120 лет тому назад и пока остается непревзойденным в том отношении, что создает колоссальное раздавливающее усилие между щеками при малых усилиях на цапфах вала и головке шатуна.

1.1 Краткое устройство ремонтируемой машины

Щековая дробилка с простым качанием щеки предназначена для крупного и среднего дробления горных пород средней и большой твердости.

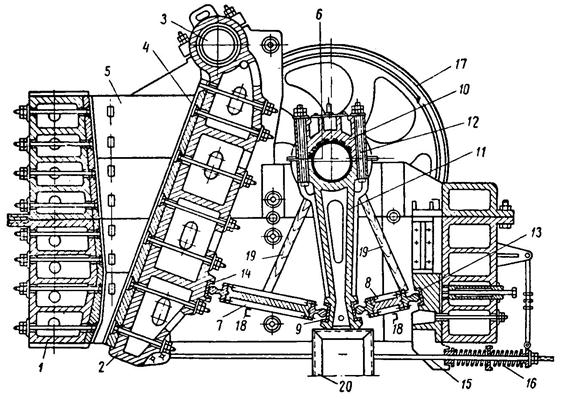

В щековой дробилке материал раздавливается между двумя щеками, одна из которых неподвижна, а другая — подвижная — качающаяся (рисунок 1). Качающаяся щека шарнирно подвешена на неподвижной или подвижной оси и попеременно то приближается к неподвижной щеке, то удаляется от нее. При сближении щек находящиеся между ними куски дробимого материала раздавливаются. Качательные движения щеки создаются вращающимся коленчатым эксцентриковым валом через передаточный механизм.

Основные части дробилки: станина, эксцентриковый вал со шкивом и маховиком, шатун, подвижная щека, распорные плиты и пружины, замыкающие кинематическую систему исполнительного механизма.

Рисунок 1- Щековая дробилка (со снятой боковой стенкой)

1.2 Назначение, устройство и принцип работы ремонтируемого узла

Эксцентриковый (коленчатый) вал предназначен для передачи возвратно поступательного движения к шатуну в последствии чего через распорные плиты получает качательные движения подвижная щека. Ремонтируемый узел состоит из эксцентрикового вала, который упирается на четыре роликовых подшипника, шатуна, крышки шатуна, крышки подшипника. Вал получает вращение от маховика (шкива) который получает вращение от двигателя через клиноременную передачу. Маховик крутится на валу при помощи призматической шпонки. На обоих концах вала устанавливаются фрикционные муфты.

1.3 Схема технологического процесса разборки узла

Успешное выполнение ремонта в значительной мере зависит от качества разборки.

Разборочный процесс принято изображать в виде технологической схемы. При разборке узлы, в зависимости от порядка разборки, именуют группами и подгруппами. Так, узел, непосредственно входящий в машину (на который составляют технологическую схему разборки), называют группой, а узел, входящий в состав группы, — подгруппой первого порядка. Узел, входящий непосредственно в подгруппу первого порядка, называют подгруппой второго порядка и так далее. Таким образом, группа и подгруппа состоят только из отдельных деталей или из подгрупп и деталей. Подгруппа последнего порядка всего состоит из отдельных деталей.

Детали группы и подгруппы изображаются на схеме в виде прямоугольников, в которых вписываются: наименования, номер позиции и количество элементов. Разборка машины, группы и всех подгрупп начинается с детали или узла, которые в этом случае называют базовыми. Технологическая схема разборки (сборки) и сборочный чертеж дополняют, но не заменяют друг друга. Схема указывает технологическую последовательность разборки, а чертеж — место и расположения детали и подгруппы в группе или машине.

Схема технологического процесса разборки узла — вала эксцентрикового в сборе щековой дробилки СМД-60А.

1.4 Подбор оборудования, приспособлений, инструмента для разборочно-сборочных работ

Максимальное усилие 7000 Н.

Максимальное давление в системе 0,4 МПа

Максимальный ход штока 2900 мм.

Гаечный ключ с открытым зевом двухсторонний

Гаечный ключ с открытым зевом двухсторонний

Набор сменных головок

1.5 Очистка и мойка деталей с выбором моечного и моющих средств

Машина предназначена для мойки деталей автомобилей щелочным раствором или водным раствором органических полупродуктов ОП и ксилиталей.

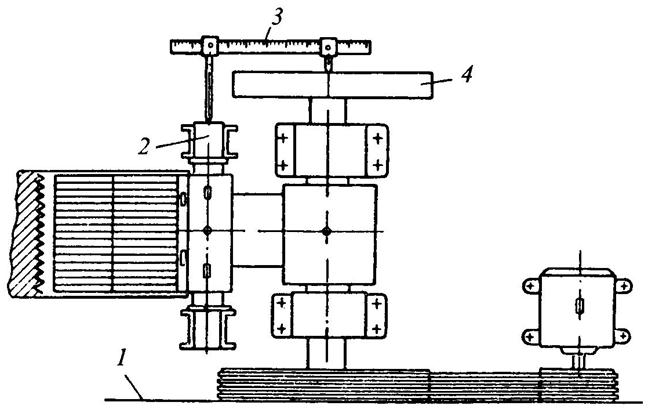

Моечная машина на рисунке 2 состоит из следующих основных узлов: камеры 19; каркаса 23, который имеет у входного и выходного проемов тамбуры 22 с фланцами 21 в верхней части для присоединения вентиляционной трубы 20; бака-отстойника 17, состоящего из каркаса 18, маслоулавливающих перегородок и крышки 16; насосной установки питающей гидрант, состоящий из насоса 9 с электродвигателем 7, установленных на плите 8; откачивающей насосной установки 3, состоящей из насоса 5 и электродвигателя 4; транспортера 11, состоящего из приводной станции 26, натяжной станции 12, секции 1 и 13, примыкающих к камере машины, и ленты 25.

Рисунок 3 — Моечная машина

Внутри камеры размещен секционный качающийся гидрант со съемными и поворотными соплами. Электрический привод гидранта установлен на крышке камеры. Под нижним гидрантом размещены три сетчатых фильтра

К фланцам днищ баков-отстойников присоединены затворы 10 со спускными коллекторами 2. Моющая жидкость подогревается паром при помощи калориферов, установленных в секциях бака. Стенки бака, камеры, крышек бака имеют двойную обшивку с прослойкой термоизоляции. В верхнюю часть всасывающей трубы встроен воздушный клапан 15, соединяющий трубу с атмосферой после выключения насоса.

Приемный патрубок 6 насоса соединен с нижней частью камеры, а нагнетающий — с трубой, отводящей грязную жидкость в приемную секцию бака-отстойника. На конце отводящей трубы внутри приемной секции бака установлен глушитель; уменьшающий бурление жидкости в секции.

При аварийном переполнении жидкостью нижней частим камеры электродвигателя фекального насоса гидранта автоматически выключается предохранительным поплавковым устройством, установленным около приемного патрубка насоса.

Боковые стороны транспортера закрыты сетчатым ограждением 24. Щиток управления машиной установлен на боковой стороне камеры.

Температуру моющей жидкости и давление ее в системе гидранта контролируют по термометру и манометру 14, установленным на стойке.

Для работы на машине предварительно проверяют уровень воды в баке и при необходимости доливают воду. Затем открывают кран подачи пара и кран слива конденсата, кранами выхода конденсата регулируют температуру воды и скорость ее нагрева. При температуре воды 65-75°С вводят в воду моющий состав в надлежащей пропорции. После полного растворения моющего состава в воде струями из гидранта (при работающем фекальном насосе) выключают насос гидранта, открывают и закрывают воздушный клапан и выключают фекальный насос. Затем включают необходимую скорость перемещения ленты транспортера и при достижении температуры жидкости 75 — 85°С пускают машину в работу (включают фекальный насос, насос гидранта и транспортер). По окончании мойки открывают кран и обмывают днище ванны; после этого закрывают кран, выключают транспортер и насос гидранта, открывают и закрывают воздушный клапан и выключают фекальный насос.

1.6 Контроль и сортировка деталей ремонтируемого узла

Очищенные, обезжиренные и вымытые детали, и неразъемные узлы поступают на участок контроля и сортировки являющихся одним из ответственных участков ремонтного предприятия, т.к. от четкой и квалифицированной работы его во многом зависит качество и себестоимость ремонта машин. Основная цель контроля и сортировки (дефектации)- определить техническое состояние деталей и рассортировать их на соответствующие группы. В результате дефектации, детали должны быть рассортированы на 4 группы и замаркированы краской соответствующего цвета:

1. Детали годные, размеры которых лежат в допустимых без ремонта пределах с учетом сопряжения их с новыми деталями — цвет белый.

2. Детали годные, размеры которых лежат в допустимых без ремонта пределах с учетом сопряжения их с деталями, бывшими в эксплуатации — цвет зеленый.

3. Детали, подлежащие ремонту — цвет желтый.

4. Детали негодные — цвет красный.

В начале, визуально наружным осмотром выявляют внешние дефекты. После этого, с помощью универсальных измерительных инструментов определяют отклонения сопряжений от заданного размера, от заданного натяга или зазора деталей, от плоскости, формы, профиля и так далее. Для этих целей используют штангенциркуль, микрометры, штангензубомеры и так далее.

Для определения скрытых дефектов деталей используют различные методы дефектоскопии.

Годные детали направляют на комплектацию и далее на сборку, негодные детали на склад утопа, а детали, требующие ремонта, поступают на склад ожидания ремонта — далее на соответствующие участки для восстановления.

1.7 Составление карты на контроль и сортировку детали, ведомость дефектации деталей ремонтируемого узла

При составлении на контроль и сортировку выбираем деталь — вал (позиция 2 чертеж 2802 КП РДМ 00.00.001 СБ) изображенный на рисунке 4. Карту на контроль и сортировку детали изображаем в табличной форме и заносим в таблицу 2.

Источник

Ремонт щековых дробилок

В промышленности строительных материалов наибольшее распространение получили щековые дробилки с простым и сложным качанием подвижной щеки.

В процессе работы щековых дробилок наибольшему износу подвергаются дробящие и торцовые футеровочные плиты, вкладыши подшипников, шейки валов, посадочные места осей и гнезда распорных плит. Опыт показывает, что неподвижные дробящие плиты у дробилок со сложным качанием щеки изнашиваются примерно на 30—40 % быстрее, чем у подвижной, а в дробилках с простым качанием — на 20 %. Дробящие плиты щековых дробилок со сложным качанием щеки изнашиваются значительно быстрее, чем у дробилок с простым качанием, вследствие того, что в процессе работы имеется вертикальное перемещение подвижной щеки.

Одним из мероприятий, способствующим увеличению срока службы дробящих плит, является обеспечение плотного их прилегания к щекам при помощи различных прокладок: листового свинца, асбестового картона, заливки зазоров между плитой и щекой цементным раствором и другими пластическими материалами. У распорных плит наибольшему изнашиванию подвергаются их сочленения. Шейки эксцентрикового вала и коренные подшипники у щековых дробилок со сложным качанием щеки изнашиваются более интенсивно, чем у дробилок с простым качанием.

При текущем ремонте дробилки выполняются следующие работы: промывка и ревизия подшипников эксцентрикового вала и оси подвижной щеки; промывка вкладышей распорных плит; смена пружин, очистка и промывка системы смазки; замена или перестановка дробящих плит; ревизия смазочной системы, замена вкладышей (втулок) подшипников оси подвижной щеки и вкладышей распорных плит; перезаливка вкладышей коренных и шатунных подшипников; ремонт шеек эксцентрикового вала; перевертывание дробящих плит или их замена; замена вкладышей распорных плит и другие работы.

Как правило, на заводах промышленности строительных материалов щековые дробилки крупного дробления и другое оборудование ремонтируют непосредственно на месте установки без снятия с фундамента. При проведении капитального ремонта используются различные подъемно-транспортные средства в зависимости от веса и размера дробилок (мостовые краны, автокраны грузоподъемностью 10 т, лебедки и др.).

Щековая дробилка с простым качанием щеки (рис. 79) имеет следующие ремонтные узлы: шатунный механизм, вал-эксцентрик с маховиком и приводным шкивом, подвижная щека, распорные плиты, неподвижная щека и замыкающий механизм.

Прежде чем приступить к разборке дробилки по узлам, необходимо отключить электроэнергию, снять ограждения, разобрать систему смазки и охлаждения, снять загрузочную воронку, отсоединить питатель. Демонтаж дробилки начинают с того, что, вращая маховик 17, при помощи крана ставят шатун 11 в верхнее положение (см. рис. 79). Затем под шатунный механизм подводят опору и опускают на нее шатун, продолжая поворачивать маховик. После снятия приводных ремней приступают к разборке шатунного механизма: сначала снимают крышки коренных подшипников вала-эксцентрика, затем извлекают болты 12 и краном демонтируют головку 10 шатуна. Эксцентриковый вал демонтируют вместе с маховиком и шкивом и после демонтажа его укладывают на подставку (опоры). Далее приступают к демонтажу распорных плит и подвижной щеки. При этом под обе распорные плиты подводят упоры 13, изготовленные из швеллера № 18, которые приваривают к станине. Затем удаляются тяги 15 с пружиной 16, после чего снимают распорные плиты, крышки подшипников оси подвижной щеки и подвижную щеку.

Рис. 79. Щековая дробилка крупного дробления: 1 — станина (неподвижная плита); 2 — подвижная щека; 3 — ось подвижной щеки; 4 — дробящие плиты; 5 — торцовые футеровочные плиты; 6 — эксцентриковый вал; 7 — передняя распорная плита; 8 — задняя распорная плита; 9 — вкладыш передней распорной плиты; 10 — верхняя головка шатуна; 11 — шатун; 12 — болты шатуна; 13 вкладыш упора; 14 — вкладыш подвижной щеки; 15 — тяга; 16 — пружина замыкающего механизма; 17— маховик; 18 — упоры; 19 — распорка; 20 — подставка

Для проведения ремонта эксцентрикового вала (проточка или восстановление шеек вала) с него домкратом необходимо снять шкив и маховик. Подвижную щеку разбирают в следующей последовательности: снимают уплотнительные кольца, вытаскивают ось щеки и из корпуса подвижной щеки извлекают изношенную бронзовую втулку. После этого приступают к съему дробящих плит при помощи ломиков, причем предварительно выбивают болты из отверстий клина. Дробящие плиты щек при износе зубьев по высоте более чем на 30 % заменяют новыми или их восстанавливают наплавкой твердыми сплавами.

При обнаружении в щеках дробилок трещин их выбраковывают. Нижние торцовые футеровочные плиты заменяют при износе по толщине более чем на 20 %. Если в сопряжении распорной плиты со вкладышами зазор составит более 3 мм, то необходимо произвести восстановление этого сочленения (плиты и вкладыша). Шейки эксцентрикового вала можно ремонтировать под ремонтный размер, а при большом износе — наплавкой с механической обработкой под номинальный размер. Узел эксцентрикового вала рекомендуется отбалансировать. Дробящие плиты тщательно подгоняются к щекам, зачищают места их посадки, после чего плиты устанавливают, закрепляя клиньями и болтами с потайными головками. Затягивать клинья и болты следует равномерно во избежание перекосов. Сборку щековой дробилки начинают с установки вкладышей 13 упора задней распорной плиты (см. рис. 79), вкладышей 14 я 9 подвижной щеки и передней распорной плиты, закрепляя их клиньями. Переднюю и заднюю распорные плиты устанавливают при помощи крана, используя как опору приваренные швеллеры 18. Вслед за установкой вкладышей коренных подшипников при помощи крана устанавливают эксцентриковый вал, собранный с маховиком и шкивом. Проверив прилегание шеек эксцентрикового вала к подшипникам, его снова демонтируют и приступают к сборке шатуна. Затем устанавливают окончательно эксцентриковый вал, закрывая крышками коренные подшипники. После этого заканчивают сборку шатуна в следующей последовательности: устанавливают головку шатуна, проверяя правильность прилегания баббитовой заливки к шейке эксцентрикового вала, устанавливают болты и затягивают их. Собрав узлы эксцентрикового вала и шатуна, монтируют привод, а затем приступают к установке узла подвижной щеки. Во время этой операции необходимо следить за правильным положением щеки между боковыми стенками станины и за заводкой передней распорной плиты в паз вкладыша щеки. После установки подвижной щеки дробилку собирают в следующей последовательности: устанавливают крышки и хомуты подшипников крепления щеки (ось щеки), заводят тяги 15 в проушины щеки и устанавливают пружины, затягивая их гайками.

Собрав основные узлы дробилки, убирают приспособления (распорки и швеллеры) и затягивают шатунные болты до требуемого зазора, собирают систему смазки и охлаждения и устанавливают воронку над дробилкой и ограждения дробилки.

При сборке подвижной щеки следует обращать внимание на правильность установки дробящих плит. При составных по высоте дробящих плитах необходимо стремиться к тому, чтобы ребра дробящих плит совпадали по высоте и располагались на одной прямой. Правильность установки дробящих плит проверяют приложением металлической линейки в продольном направлении к вершинам ребер. Кроме этого, проверяют симметричность установки подвижной щеки на ее оси.

Наиболее ответственной операцией по проверке правильности сборки дробилки является определение местоположения подвижной щеки относительно неподвижной. Это проверяют после установки эксцентрикового вала и шатунного механизма и после проверки прилегания распорных плит к вкладышам. При правильной сборке зазоры между торцовыми плитами дробилки и подвижной щекой должны быть одинаковыми. Вершины дробящих плит подвижной щеки должны быть установлены строго против впадин ребер неподвижной щеки. Правильность расположения оси подвижной щеки относительно оси главного вала определяется путем замера штангенциркулем расстояния между осью главного вала и осью подвижной щеки (рис. 80).

Рис. 80. Проверка правильности установки оси подвижной щеки, главного вала и шкифов клиноременной передачи: 1 — струна; 2 — ось подвижной щеки; 3 — специальный раздвижной штангенциркуль; 4 — маховик

Закончив сборку дробилки, ее проворачивают вручную или краном, проверяя легкость хода и правильность сборки. Убедившись в исправности соединений, приступают к обкатке дробилки на холостом ходу в течение 2—8 ч. Если во время обкатки не слышно стука в распорных плитах (стук устраняют подтягиванием пружин гайками тяги), нет сильного нагрева подшипников, отсутствует скрип в пружинах тяг, нагрев вкладышей у распорных плит незначителен, отсутствует утечка масла, то качество сборки можно считать удовлетворительным.

После холостой обкатки регулируют разгрузочную щель на заданный размер, вновь проверяют затяжку болтовых соединений и затем приступают к испытанию дробилки под нагрузкой (в течение 48 ч).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник