- Технологические карты ремонта двс

- Технологические карты ремонта двс

- Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

- Все разделы / Ремонт, техобслуживание машин и механизмов /

- Технологическая карта разборки, ремонта, сборки двигателя Д-260 (технологическая часть дипломного проекта)

Технологические карты ремонта двс

ТЕКУЩИЙ РЕМОНТ KAMA3-5320, 5410, 5511, 4310 ЦЕХОВЫЕ РАБОТЫ

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1.2.

РЕМОНТ ДВИГАТЕЛЯ КамАЗ-740

Общая трудоемкость — 1350,0 чел. мин Исполнитель — слесарь по ремонту автомобилей 5-го разряда

ОБОРУДОВАНИЕ, ПРИБОРЫ, ИНСТРУМЕНТ

Кран-балка подвесная 0=2,0 тс ГОСТ 7890—73; стенд для разборки-сборки двигателя мод. 9194—019, Р-770 или Р-776; стенд для разборки-сборки коленчатого вала мод. 410—009; расходометр ГОСТ 11988—72; стенд для испытания масляных каналов блока цилиндров на герметичность мод. 470.086; стенд для испытания водяной рубашки блока цилиндров на герметичность мод. 470.087; пресс гидравлический Р-337; алмазно-расточный станок мод. 2705; пневмогайковерт ИП-3113; установка для мойки деталей мод. 196 М или «Тайфун»; пистолет для обдува деталей сжатым воздухом С-417; нутромер индикаторный 18—50 ГОСТ 9244-75; шаблон 8151—4672 для проверки расстояния от коленчатого вала до ввервдша; шаблон на размер 0,5 мм; набор щупов № 2 ГОСТ 882-75; приспособление для замера расстояния от шатунной шейки коленчатого вала до торца уплотнительного выступа гильзы цилиндра мод. 8701—4434; приспособление для контроля удлинения шатунных болтов 7813—4045; набор цифровых клеймило типу 06—7804—4001—01—08; приспособление для проверки биения торца маховика относительно оси коленвала мод. ПРИ-1П ТУ 2—034—468—71; рукоятка динамометрическая мод. 131 М; ключ динамометрический мод. ПИМ-1754; подвеска для транспортировки и установки двигателя мод. 130.219.00.000.000; подвеска для снятия-установки гидромуфты привода в сборе с передней крышкой мод. 170.86; подвеска для коленчатого вала мод. 170.081; подвеска для снятия-установки маховика мод. 170.012; головки сменные 13, 17, 19, 24 мм ГОСТ 25604—83; удлинитель L=250 мм ГОСТ 25600—83; ключ с присоединительным квадратом ГОСТ 25601—83; отвертки 6,5 мм; 8,0 мм; 10,0 мм ГОСТ 17199—71; ключ гаечный кольцевой 13 мм ГОСТ 2906—80; молоток слесарный стальной ГОСТ 2316—77; молоток медный мод. ПИМ-1468—17—370; молоток из твердых пород дерева; зубило слесарное ГОСТ 7211—86; пассатижи специальные для снятия и установки пружинных стопорных колец И 801.23.000; пассатижи с удлиненными губками ГОСТ 17440—86; вставка специальная для отворачивания и заворачивания рым-болта; рычаг для поворота коленчатого вала двигателя 7829—4087 или 7829—4063; съемник крышки нижней головки шатуна И 801.17.000; съемник шестерни и заднего противовеса коленчатого вала И 801.01.000, съемник для снятия крышек коренных подшипников коленчатого вала И 801.18.000; съемник для снятия гильз И 801.05.000; съемник полумуфты отбора мощности 7700—4188; съемник подшипника с заднего конца коленчатого вала 7700—4186; съемник штифтов 3570; приспособление для расборки-сборки поршня с шатуном и кольцами 7822—4034; приспособление для снятия-установки поршневых колец И 801.08.000; приспособление для запрессовки гильз цилиндров в блок 7823—4021; оправка для установки поршня с поршневыми кольцами в гильзу цилиндров И 801.00.001—01; оправка для установки картера маховика 7890—4107; приспособление для регулировки тепловых зазоров двигателя И 801.14.000; оправка для снятия корпуса заднего подшипника привода ТНВД; латунная оправка для выбивания поршня в сборе из блока цилиндров; оправка с крючком для снятия заглушек шатунных шеек; оправка для снятия маслоотражателя с распределительной шестерней 7853—4084; оправка для выпрессовки втулки верхней головки шатуна (трубчатая Днар=49 мм, Двн = 40 мм, L = 100 мм); оправка для удаления и установки поршневого пальца в отверстие поршня и шатуна 7853—4045; переходная головка (присоединительный квадрат — отвертка); оправка для запрессовки подшипника в гнездо заднего конца коленчатого вала (трубчатая, Днар = 52 мм, 28

Двн=25 мм, L=100 мм); оправка для запрессовки установочного штифта в отверстие переднего конца коленчатого вала (Днар=25 мм, Двн = 14 мм, Ьнар = 50 мм; 1вн=7 мм); оправка для запрессовки заглушек коленчатого вала 7880—4043; оправка для развальцовки заглушек коленчатого вала 7860—4042; оправка для запрессовки полумуфты отбора*мощности (трубчатая Днар = 45 мм, Двн=28 мм, L= 100 мм;) оправка для запрессовки установочного штифта в’отверстие Заднего конца коленчатого вала (Днар = 25 мм, Двн = 14 мм, Lнар=50 мм, 1вн = 10 мм); лопатка Деревянная для снятия прокладок; верстак слесарный; ванна для масла с подогревом мод. 2343; емкость с сухим льдом; рукавицы защитные; клещи кузнечные; кисть волосяная КФК-8 ГОСТ 10597—70; емкость с моторным маслом; салфетка ГОСТ 211220—75; емкость с графитной смазкой; лопатка деревянная

РАЗБОРКА ДВИГАТЕЛЯ КамАЗ-740

Трудоемкость —410,0 чел. мин

1. Установить подразборный двигатель на стенд для разборки, сборки.

(Кран-балка, подвеска, стенд).

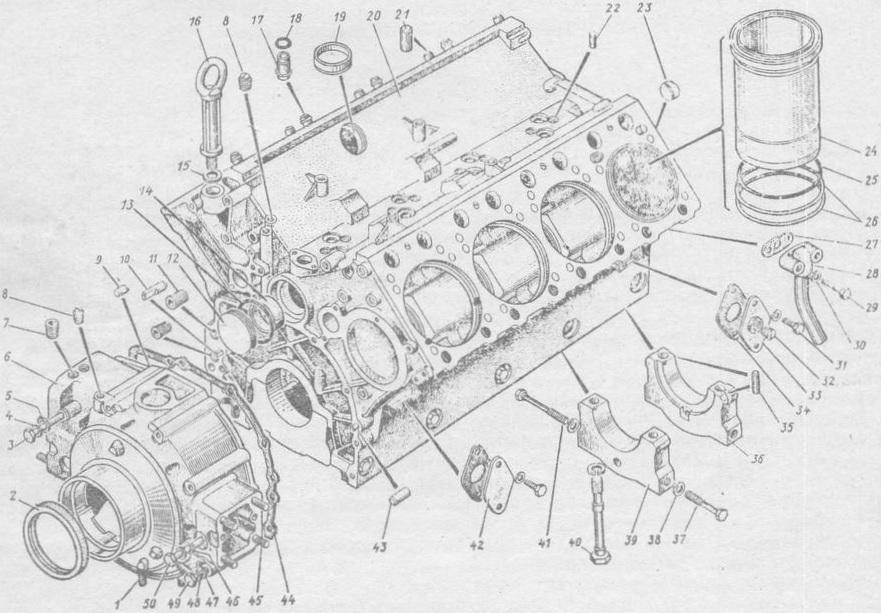

2. Вывернуть рым-болт 16 (Рис. 1) передний, снять регулировочные шайбы 15.

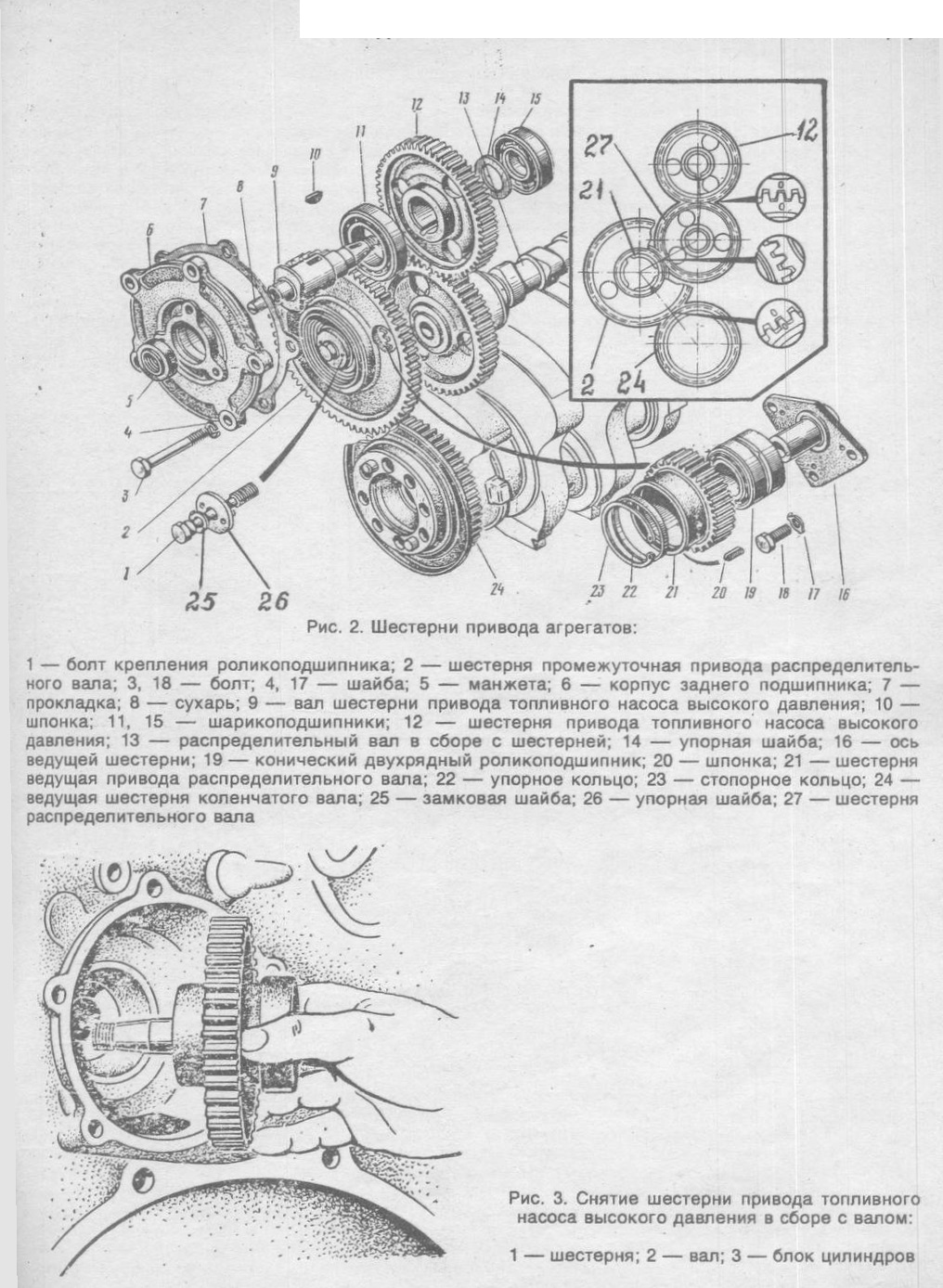

3. Отвернуть болты 3 (Рис. 2) с шайбами 4 крепления корпуса 6 заднего подшипника в сборе с манжетой 5, снять корпус 6 и прокладку 7 корпуса заднего подшипника привода ТНВД.

(Головка сменная 17 мм, ключ с п. к., оправка, молоток, отвертка 8,0 мм).

4. Снять шестерню 1 (Рис. 3) привода ТНВД в сборе с валом 2.

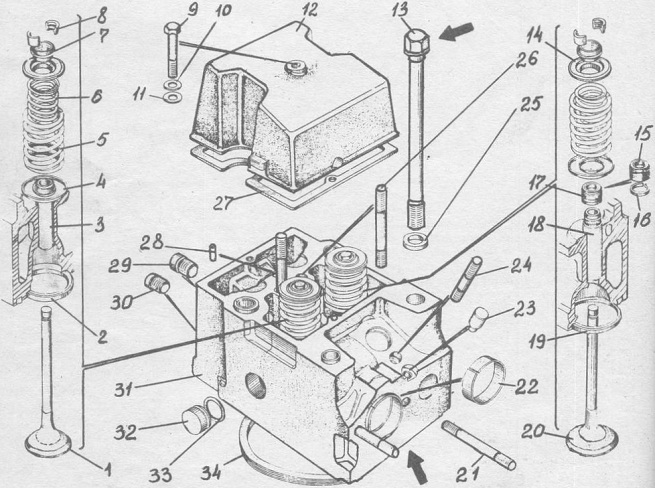

5. Отвернуть болты 13 (Рис. 4) с шайбами 25 крепления головки блока цилиндров и снять головку 31 блока цилиндров с клапанами 1 и 21 в сборе с блока цилиндров. (Головка сменная 19 мм, ключ с п. к.).

6. Снять уплотнительное кольцо 34 и прокладку головки цилиндра с блока цилиндров. (Лопатка для снятия прокладок).

7. Вынуть штанги толкателей в сборе из блока цилиндров.

8. Повторить работы 5—7 для остальных семи цилиндров.

9. Отвернуть болты 5 (Рис. 5) с шайбами 2 и 3 крепления выключателя гидромуфты к нагнетательному патрубку и снять выключатель 1 гидромуфты с двигателя. (Ключ гаечный кольцевой

10. Отвернуть болты 3, 49, 50 (Рис. 1) с шайбами 4, 5, 47, 48 крепления передней крышки 6 к блоку цилиндров 20, снять гидромуфту привода вентилятора в сборе с передней крышкой 6 и . прокладку 44 с переднего торца блока цилиндров. (Головка сменная 17 мм, ключ с п. к., лопаточка для снятия прокладок, кран-балка, подвеска для снятия установки гидромуфты привода в сборе с передней крышкой.

11. Вынуть вал привода гидромуфты.

12. Отогнуть усы замковых шайб 40 (Рис. 6), отвернуть болты 41 крепления с шайбами полумуфты отбора мощности к коленчатому валу и снять полумуфту 39 отбора мощности с коленчатого вала 7. (Зубило, молоток, головка сменная 17 мм, ключ с п. к., отвертка 6,5 мм).

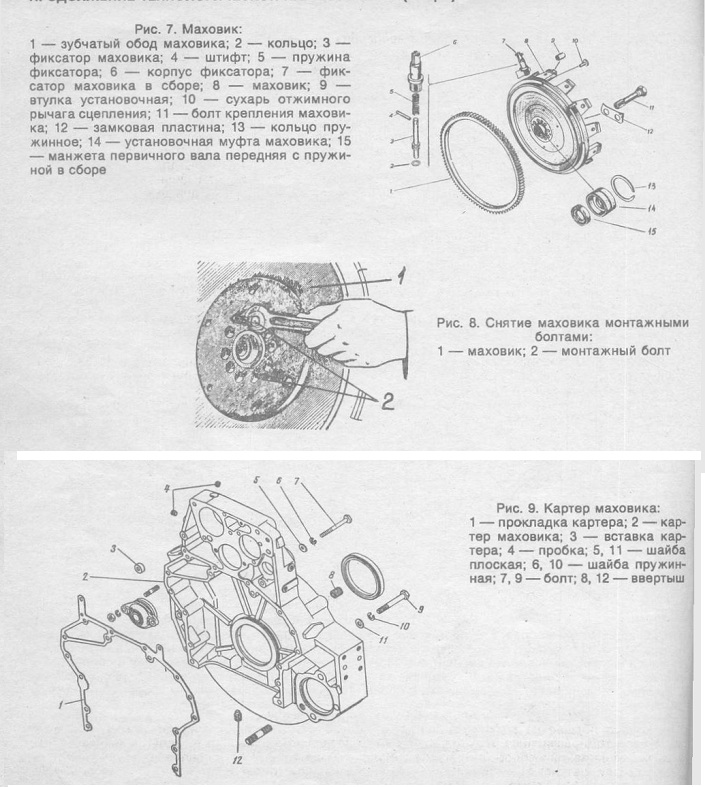

13. Разогнуть усики замковых пластин 12 (Рис. 7) болтов крепления маховика к коленвалу. Работу выполнять на двигателях до № 75800. (Зубило, молоток).

14. Отвернуть болты 11 крепления маховика. (Головка сменная 19 мм, ключ с п. к.).

15. Снять замковые пластины 12. Работу выполнять на двигателях до № 75800.

16. Завернуть два технологических болта 2 (Рис. 8) в отверстия маховика до упора в торец ступицы и снять маховик 1. Болты заворачивать попеременно на несколько оборотов. (Головка

сменная 17 мм, кран-балка, подвеска для снятия-установки маховика, ключ с присоединительным квадратом).

17. Отвернуть болты 7 и 9 (Рис.9) крепления с шайбами 5, 6, 10 и 11 картера маховика к блоку цилиндров, снять картер 2 маховика в сборе и прокладку 1 с блока цилиндров. (Головки сменные 17 и 19 мм, с п. к., лопатка для снятия прокладок).

18. Повернуть двигатель на стенде в верхнее положение картером блока цилиндров. (Стенд).

19. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в нижней мертвой точке (НМТ). Отсчет нумерации шеек вести от передней части коленчатого вала. (Рычаг).

Рис. 1. Блок цилиндров с передней крышкой, гильза цилиндра:

1, 45 — шпилька; 2 — сальник передней крышки; 3, 29, 31, 37, 40, 41, 49, 50 — болт; 4, 30, 48 — шайба пружинная; 5, 38, 46, 47 — шайба плоская; 6 — крышка блока передняя; 7, 8, 11, 32 — пробка; 9, 10, 35 — штифт установочный; 12 — заглушка отверстия распределительного вала; 13 — кольцо уплотнительное; 14 — втулка распределительного вала; 15 — шайба регулировочная рым-болта; 16 — рым-болт; 17 — втулка с уплотнительными кольцами в сборе; 18 — уплотнительное кольцо втулки; 19 — заглушка чашечная; 20 — блок цилиндров; 21 — цилиндрический установочный штифт; 22 — штифт направляющий; 23 — заглушка чашечная; 24 — гильза цилиндра; 25 — верхнее уплотнительное кольцо гильзы; 26 — уплотнительное кольцо гильзы; 27 — прокладка; 28 — трубка! сливная; 33 — заглушка водяной полости; 34 — прокладка заглушки; 36 — задняя крышка; коренного подшипника; 39 — крышка коренного подшипника; 42 — заглушка водяной полости; 43 — штифт цилиндрический; 44 — прокладка передней крышки блока 30

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы; 24 1— шпилька крепления скобы; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; .28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; 30 — ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

20. Отвернут!> гайки 11 (Рис. 10) болтов 9 крепления крышки 10 шатуна 1-го цилиндра к шатуну, установить на крышку шатуна съемник показанный на Рис. 11, снять крышку 10 (Рис. 10) шатуна, вынуть шатунные болты 9 и уложить их по порядку на верстак. Повторить операцию по снятию крышки шатуна 5-го цилиндра. На крышках шатунов должны быть выбиты номера цилиндров. (Головка сменная 19 мм, ключ с п. к., верстак слесарный, съемник крышек шатунов).

21. Повернуть коленчатый вал так, чтобы шатунная шейка 1-го и 5-го цилиндров находилась в верхней мертвой точке (ВМТ), легкими ударами молотка через оправку по приливам под болты крепления крышки шатуна 5-го цилиндра выбить поршень 6 в сборе с шатуном 8 и кольцами 2, 3 и 13 из блока цилиндров и уложить на верстак. Повторить операцию для снятия поршня в сборе для 1-го цилиндра. На шатунах должны быть выбиты номера цилиндров. (Рычаг для поворота коленчатого вала, верстак слесарный, латунная оправка для выбивания поршня, молоток).

22. Вынуть из крышки 10 шатуна и нижней головки шатуна 8 вкладыши 12.

23. Установить крышку 10 шатуна на шатун 8, установить болты 9 крепления и завернуть гайки 11. (Головка сменная 19 мм, ключ с п. к.).

24. Повторить работы 19—23 для снятия остальных 7 шатунов с поршнем в сборе.

25. Отогнуть усы замковой шайбы 25 (Рис.2), вывернуть болт 1 крепления с шайбами 25 и 26 ведущей шестерни 21 привода распределительного вала. (Молоток, зубило,- головка сменная 19 мм, ключ с п. к.).

26. Снять шестерню 21 привода распределительного вала в сборе с промежуточной шестерней 2 привода распредвала с оси 16 ведущей шестерни привода распределительного вала. (Съемник И-801.01.000).

27. Отогнуть усы замковых шайб 17, отвернуть болты 18 крепления с шайбами оси 16 ведущей шестерни привода распредвала и снять ось 16 с блока цилиндров. (Зубило, молоток, головка сменная 17 мм, ключ с п. к.).

28. Отвернуть стяжные болты 37 (Рис.1) крышек 36, 39 подшипника коленчатого вала. (Головка сменная 19 мм, ключ с п. к.).

Источник

Технологические карты ремонта двс

п/п

Наименование операции

Применяемое оборудование

Норма времени

Снять крышки головок блока цилиндров.

Снять впускной коллектор.

Снять оси коромысел в сборе с коромыслами, вынуть штанги.

Снять головки блока цилиндров вместе с выпускным коллектором.

Если снимать гильзы не требуется, то производится их фиксация в блоке при помощи втулок – зажимов.

Втулки-зажимы, головка на 19

Повернуть двигатель картером вверх.

Снять масляный картер, маслоприёмник.

Снять крышку шатунов, вывести данную шейку коленвала максимально вверх, аккуратно вынуть шатуны с поршнями и кольцами через цилиндр. Обязательно пометить крышки и шатуны.

Головка на 15, молоток, наставка

Снять храповик и выпрессовать шкив.

Снять переднюю крышку

Ключ на 13,14. Головки на 12,13.

Снять крышки коренных подшипников, вместе с нижними вкладышами, предварительно их наметить.

Снять коленвал и упорные кольца осевой фиксации вала.

Установить на место коренные крышки коленвала.

Снять распредвал, предварительно вынуть толкатели из своих гнёзд.

механизмы

Технические условия

Техника безопасности

Двигатель автомобиля ЗИЛ-130.

Разборка двигателя производится после его наружной чистки и мойки, на специальном стенде. При разборке детали метят без повреждения, чтобы обеспечить высокое качество последующей сборки. После разборки детали отправляют на мойку, после мойки производят дефектовку и сортировку.

Инструкция по охране труда № 5.10. Следить за чистотой рук и инструмента. Использовать для выполнения работ только исправный инструмент. Снятые детали двигателя укладывать в таком месте, чтобы предотвратить их падение. Нельзя укладывать детали под ноги.

Составил мастер производственного обучения ______________

Источник

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Все разделы / Ремонт, техобслуживание машин и механизмов /

Технологическая карта разборки, ремонта, сборки двигателя Д-260 (технологическая часть дипломного проекта)

Тип работы: Диплом и связанное с ним

Форматы файлов: AutoCAD (DWG/DXF), КОМПАС, Microsoft Word

Описание:

4 Технологическая часть. Проектирование технологического процесса текущего ремонта и испытания двигателя

При текущем ремонте двигателя поршни чаще всего заменяют из-за сильного износа канавки верхнего компрессионного кольца. Для замены изношенных поршней завод по¬ставляет комплекты поршней номиналь¬ного и нескольких ремонтных размеров. Причем поршни ремонтных размеров от¬личаются от номинального размера уве¬личенным наружным диаметром юбки.

Поршни по гильзам подбираются в соответствии с размерными группами. По техническим условиям сборки между гильзой и поршнем должен быть опре¬деленный зазор. Для определения номи¬нального зазора в сопряжении гильза — поршень используют ленту-щуп, кото¬рую вставляют между гильзой и поршнем в плоскости, перпендикулярной оси пальца. Причем сначала опускают в гильзу на глубину не менее чем длина юбки поршня ленту-щуп, после чего опускают поршень головкой вниз так, чтобы нижний край юбки поршня совпал с торцом гильзы.

Поршни подбирают индивидуально для каждого цилиндра. Тол-щина щупа и усилия, необходимые для его протягивания, указаны в таблице 4.1.

Таблица 4.1 — Данные для подбора поршней

Марка двигателя Толщина ленты-щупа,

мм Усилие протягивания ленты-щупа, Н(кгс)

Д-260 0,05 34,3-44,1(3,5-4,5)

Кроме подбора по диаметру поршни подбирают также по мас¬се. Разница в массе самого тяжелого и самого легкого поршня од¬ного комплекта (на двигатель) допускается не более 0,5%.

Подобранные по размерам гильз поршни отмечают порядковы¬ми номерами цилиндров, к которым они подобраны.

Подбор поршневых пальцев и шатунов.

При ремонте двигателя не рекомендуется обезличивать комплект шатунов с одного двига¬теля, так как шатуны на заводе-изготовителе подбираются по мас¬се. При замене отдельных шатунов одного комплекта их подбирают по массе одной группы, причем подгонку по массе осуществляют путем снятия металла с бобышек на крышке и головке шатуна. Шатуны заменяют при поломках или наличии трещин на теле или крышке шатуна. Изношенные втулки верхней головки шатуна заменяют новыми. Для замены втулки используют специальную оп¬равку и реечный пресс.

Втулки перед запрессовкой подбирают по отверстию верхней головки шатуна так, чтобы обеспечить натяг не менее 0,05 мм.

После запрессовки во втулке сверлят отверстие, а затем рас¬тачивают втулку на горизонтально-расточном станке и обрабаты¬вают в кондукторе

разверткой. Внутренняя поверхность втулки после обработки должна быть чистой, без рисок.

Шатуны по диаметру отверстия во втулке сортируют на раз¬мерные группы и помечают краской определенного цвета.

После развертывания отверстия во втулке верхней головки ша¬туна подбирают поршневой палец. Подобранный поршневой палец должен плавно входить в отверстие втулки под нажимом большого пальца руки, при температуре воздуха в помещении 20±3° С.

Перед соединением подобранный к поршню и шатуну поршне¬вой палец смазывают маслом от двигателя и с помощью оправки и молотка вставляют в бобышки поршня, предварительно нагретого до 75° С, и в верхнюю головку шатуна.

После подбора поршней по раз¬мерам гильз цилиндров подби¬рают поршневые кольца. Для подбора кольца по поршню его прокатывают по канавке порш¬ня и замеряют щупом зазор между торцом кольца и канав¬кой.

При подборе по цилиндру кольцо устанавливают в зоне наименьшего износа цилинд¬ра, но в пределах хода порш¬невых колец и замеряют зазор в замке кольца. Данные для подбора поршневых колец приведены в таблице 4.2.

Таблица 4.2 — Зазоры поршневых колец

Марка двигателя Зазор в замке кольца, мм Зазор между кольцом и канавкой поршня по высоте кольца, мм

компрессионное кольцо маслосъемное кольцо

Д-260 0,45-0,6 0,27-0,35 0,15-0,25

При подгонке поршневых колец допускается подпиливание стыков до нормальной величины. Если зазор в замке превышает указанные вели-чины, то поршневое кольцо заменяют.

Упругость поршневых колец измеряют на приспособлении (спе-циальных весах), причем величина упругости кольца, сжа¬того до получения необходимого зазора, должна соответствовать величинам, указанным в таблице 4.3.

Таблица 4.3 — Упругость поршневых колец

Марка двигателя Упругость колец, Н(кгс)

компрессионных маслосъемных

Д-260 21,6-30,4(2,2-3,1) 27,5-36,3(2,8-3,7)

Рис. 4.1 — Приспособление для установки поршня с коль¬цами в цилиндр.

После подбора и подгонки по цилиндру и канавкам поршня кольца устанавливают на поршень при помощи специального при¬способления, а поршень с кольцами в цилиндр — с помощью оп¬равки (рис. 4.1). Компрессионные кольца устанавливают на поршень фаской вверх. Поршневые кольца располагают так, чтобы между замками двух соседних колец был одинаковый угол.

Установка деталей кривошипно-шатунного механизма

Перед установкой коленчатого вала очищают шатунные шейки, удаляют заусенцы у кромок отверстий, промывают вал и продува¬ют каналы для смазки сжатым воздухом. Коленчатый вал балан¬сируют на заводе-изготовителе в сборе с маховиком и сцеплением, поэтому перед снятием сцепления с маховика или маховика с ко¬ленчатого вала рекомендуется нанести на сопряженных поверхностях риски, по которым вновь собрать узел.

При сборке шатунов следят за тем, чтобы не перепутать невзаимозаменяемые крышки. Постели крышек и шатунов протирают чистой салфеткой и продувают сжатым воздухом отверстия в ниж¬ней головке шатуна.

При замене шатунных и коренных вкладышей их тщательно промывают для удаления масла, в котором они были законсервиро¬ваны, а затем проверяют зазор в каждом подшипнике с помощью пластинки из фольги различной толщины. Зазоры между шейками коленчатого вала и подшипниками должны соответствовать техни¬ческим условиям.

Перед сборкой смазывают поверхности шатунных вкладышей, поршни, поршневые кольца и цилиндры. Поршни с шатунами в сборе устанавливают в соответствии с порядковыми номерами цилиндров, указанных на днищах поршней или шатунах. Момент затяжки бол¬тов коренных и шатунных подшипников должен соответствовать ве¬личинам, указанным в таблице 4.4.

Таблица 4.4 — Момент затяжки

Марка двигателя Момент затяжки болтов, Н•м (кгс•м)

коренных подшипников шатунных подшипников

Д-260 220-240(22-24) 100-120(10-12)

После затяжки коренных и шатунных подшипников проверяют момент прокручивания коленчатого вала.

Ремонт газораспределительного механизма

Проверка клапанных пружин, шлифование и проверка клапанов.

При выполнении ремонтных работ по двигателю прове¬ряют упругость клапанных пружин. Высоту и упругость пружины проверяют на приборе для проверки клапанных пружин, затем сравнивают полученные дан¬ные по нагрузке и деформации с данными новой пружины (таблица 4.5.).

Таблица 4.5 — Основные данные пружинных клапанов

Марка двигателя Нагрузка, Н (кгс) Длина пружины под нагрузкой

внутренней наружной

Д-260 250±15(25,0±1,5) — 56

128±75(12,8±7,5) 50 —

Пружины, не отвечающие этим требованиям, подлежат замене.

При текущем ремонте двигателя притирают клапаны к рабочим фас-кам седел, если на рабочих фасках клапанов и седел имеются незначи-тельные повреждения. Точечные ра¬ковины, риски и другие поврежде¬ния на рабочих фасках клапанов и седел устраняют шлифованием с по¬следующей притиркой. После шлифо¬вания рабочей фаски высота цилинд¬рической части головки клапана дол¬жна быть не менее 0,5 мм. Изношен¬ные клапанные гнезда восстанавли¬ваются шлифованием, зенкованием и запрессовкой новых колец.

Первоначально клапанные гнез¬да можно обработать фрезами с по-следующей обработкой шлифоваль¬ным кругом.

Клапанные, гнезда можно обра¬ботать фрезерованием (рис. 48). При шлифовании рабочих фасок приме¬няют прибор с электрическим приво¬дом, который снабжен набором шли¬фовальных кругов с разными углами конуса, набором специальных опра¬вок, приспособлений для правки кру¬гов и т. д.

Отремонтированные клапаны притирают к седлам специальными пастами: смеси абразивного микропорошка с маслом двигателя. Каждая паста имеет свой номер. Грубые пасты от 18 до 40 номера имеют светло-зеленый цвет, средние пасты от 8 до 17 номера — темно-зеленый цвет, тонкие пасты от 1 до 7 номера — черный цвет с зеленоватым оттенком.

Тонкий слой пасты наносят на фаску клапана, стержень клапа¬на смазывают чистым моторным маслом. Процесс притирки считает¬ся законченным, если поясок клапана и его седла имеют ширину не менее 1,5 мм по всей окружности матового цвета.

Рис. 4.2 — Схема обработки клапанного седла фрезами:

а — черновое фрезерование под углом 45°, б — фрезерование под углом 15°, в — фрезерование, под углом 75°, г—чистовое фрезерование под углом 45°

После окончания притирки клапаны промывают в керосине и продувают сжатым воздухом. Головку цилиндров моют в керосине, предварительно закрыв отверстия втулок тампонами.

Качество притирки можно проверить по карандашным полоскам или специальным прибором. В первом случае на рабочую поверх¬ность фаски-клапана карандашом наносят полосы, после чего уста¬навливают клапан в седло, прижимают и поворачивают его на 0,25 оборота. Если карандашные пометки исчезнут, то клапан притерт хорошо.

Перед установкой распределительного вала тщательно проверяют его состояние. Внеш¬ним осмотром проверяют, нет ли задиров на поверхности кулачков, шеек и эксцентрика. При наличии задиров на кулачках распредели¬тельный вал заменяют.

Для проверки прямолинейности вала его устанавливают край¬ними опорами на призмы и проверяют индикатором биение средней шейки вала. При увеличенном биении шейки вал подлежит правке.

Распределительный вал перед установкой в блок протирают салфеткой и покрывают моторным маслом. При установке особое внимание обращают на совмещение меток, расположенных на тор¬цах шестерен газораспределения.

Метки 0 на зубе шестерни коленчатого вала двигателя ЯМЗ и во впадине шестерни распредительного вала следует совместить. Распределительный вал, установленный в блок цилинд¬ров, должен вращаться легко, без заеданий.

Толкатели перед установ¬кой подбирают по гнездам, расположенным в блоке ци¬линдров. Правильно подобран¬ный и смазанный моторным маслом толкатель должен мед¬ленно опускаться в отверстие (гнездо) под действием собст¬венной массы.

Перед установкой клапана в отверстие направляющей втулки проверяют зазор меж¬ду направляющей втулкой и стержнем клапана.

При увеличении зазора ухудшается теплоотдача, что отрицательно влияет на долговечность работы фаски клапана.

Правильно подобранный по втулке клапан перемещается и вра-щается равномерно без усилия.

Подобранные и притертые клапаны нумеруют по цилиндрам и не обезличивают. Проверенные на упругость клапанные пружины устанавливают

витками с меньшим шагом к головке цилиндров.

Осевой зазор распределительного вала, установленного в блок цилиндров, проверяют при помощи индикаторов, для чего индикатор устанавливают к торцу распределительного вала и перемещают вал при помощи воротка в осевом направлении.

Зазоры между шейками распределительного вала и втулками должны соответствовать у двигателей, мм: Д-260—0,06—0,21.

Контрольные испытания двигателя

При контрольных испытаниях дизеля на стенде замеряется его номинальная мощность. Контрольные испытания должны проводиться без вентилятора, воздухоочистителя, глушителя шума впуска и выпуска, искрогасителя и выпускной трубы, с отключенными генератором, гидронасосом и компрессором (у дизелей с воздушным охлаждением должен быть установлен вентилятор).

При испытаниях дизеля на тракторе (комбайне) произ¬водится контроль эксплуатационной мощности. Допускается проверять не номинальную, а эксплуатационную мощность при контрольных стендовых испытаниях. При этом дизель должен быть укомплектован вентилятором, воздухоочистителем, ге¬нератором и другим обслуживающим оборудованием, незави¬симо от наличия его на тракторе (комбайне). Оборудование, установленное на дизеле, но непосредственно его не обслужи¬вающее, должно быть отключено, снято или работать без наг¬рузки.

Испытания начинайте по окончании обкатки, не ос¬танавливая дизель после достижения нормального теп¬лового режима. Значения температур охлаждающей жид¬кости и масла указаны в инструкции по эксплуатации ди-зеля и для большинства моделей составляют соответ¬ственно 75…90 и 80. 95° С.

Перед началом измерений дизель должен поработать устойчиво на режиме испытаний не менее 5 мин.

Испытания при текущем ремонте включают в себя оп¬ределение следующих параметров: максимальной и мини¬мальной частоты вращения холостого хода; мощности и расхода топлива при номинальной частоте вращения и по¬ложении рычага управления регулятором частоты враще¬ния, соответствующем полной подаче топлива.

Минимальную устойчивую частоту вращения на холостом ходу определите по тахометру стенда (при работе дизеля без нагрузки) последовательным уменьшением подачи топлива посредством рычага управления регулятором частоты вращения до появления колебаний частоты вращения, составляющих ±5% среднего значения, измеренного на данном скоростном режиме.

Максимальную частоту вращения холостого хода определите путем плавного перемещения рычага управления регулятором частоты вращения в положение, соответствующее максимальной подаче топлива.

Величины минимальной устойчивой и максимальной частоты вращения коленчатого вала должны соответство¬вать данным технической документации для дизеля данной модели.

Размер файла: 686,2 Кбайт

Фаил: (.rar)

Источник