Технологические правила ремонта каменных, бетонных и железобетонных конструкций эксплуатируемых железнодорожных мостов

ТЕХНОЛОГИЧЕСКИЕ ПРАВИЛА

РЕМОНТА КАМЕННЫХ, БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ЭКСПЛУАТИРУЕМЫХ ЖЕЛЕЗНОДОРОЖНЫХ МОСТОВ

РАЗРАБОТАНЫ НИИ мостов ПГУПСа (В.В.Кондратовым, В.П.Кузьминым, Г.С.Карапетовой) и Нормативно-технологической станцией по инженерным сооружениям и пути МПС (В.Э.Цомировым, Л.И.Чистовой) и выполнены с учетом последних работ НИИ мостов ПГУПСа, МИИТа, технических решений по ремонту опор институтов Гипротранспуть, Желдорпроект, других проектных организаций и производственного опыта по ремонту искусственных сооружений специализированных мостовых подразделений МПС и Корпорации «Трансстрой».

УТВЕРЖДЕНЫ заместителем начальника Департамента пути и сооружений А.В.Бушиным 02.12.1996 г.

Технологические правила содержат общие требования к организации и производству ремонтных работ, к качеству и свойствам применяемых строительных материалов, указания по технологии ремонта массивных опор, защитных слоев, конструкций с трещинами и повреждениями, снижающими их несущую способность, указания по ремонту лотков водопропускных труб, перечень и характеристики машин и механизмов, используемых при ремонтных работах, а также основные положения техники безопасности при производстве работ.

Технологические правила предназначены в качестве руководства при проектировании и выполнении работ по ремонту и текущему содержанию массивных и железобетонных конструкций искусственных сооружений.

Источник

РЕМОНТ БЕТОННЫХ, КАМЕННЫХ ПРОЛЕТНЫХ СТРОЕНИЙ И МАССИВНЫХ ОПОР

13.1.Особенности ремонта бетонных и каменных мостов

Ремонт массивных конструкций бетонных и каменных мостов в основном сводится к устранению таких дефектов и повреждений, как трещины в арочных сводах и щековых стенах, выколы бетона, фильтрация воды, выветривание наружных поверхностей кладки, разрушение швов кладки, смещение опор, выпучивание щековых стен и др.

Приемы производства работ и материалы, используемые для ремонта бетонных и каменных мостов, в принципе аналогичны работам, выполняемым при ремонте железобетонных пролетных строений (см. гл. 12) и массивных опор (см. п. 13.2).

Весьма важен для арочных бетонных и каменных мостов ремонт гидроизоляции и водоотводных устройств. На время ремонта гидроизоляции без перерыва движения поездов балласт под шпалами удаляют и путь опирают на разгрузочные пакеты малой высоты, обеспечивающие возможность работы под ними. При этом пакеты опирают либо поперечно на щековые стенки, либо продольно — через шпальные клетки на ремонтируемую поверхность. В последнем случае ремонт гидроизоляции выполняют отдельными участками протяженностью 2—4 м. После перестановки шпальных клеток на отремонтированный участок места их прежней установки заделывают изоляцией. Используют обычно оклееч-ную гидроизоляцию, состоящую из четырех-пяти: слоев битумной мастики, армированных битантитом, стеклотканью, гидроизолом и др. Перспективно применение безрулонной тиоколовой гидроизоляции. Изоляцией покрывают внутренние поверхности свода и щековые стенки. При небольших местных дефектах изоляции методом шурфования вскрывают балластный и защитный слой, вырезают поврежденную изоляцию и заменяют ее так, чтобы под нее не затекала вода.

Одновременно с ремонтом изоляционных слоев восстанавливают водоотводные устройства: дефектные трубки заменяют новыми, неплотности между трубками и окружающей кладкой заполняют цементным раствором. Чтобы не допустить фильтрации воды в кладку, изоляция должна быть тщательно уложена по всей ремонтируемой поверхности с необходимыми уклонами к трубкам и хорошо заведена в них. После завершения ремонта водоотвода и засыпки в балластное корыто балласта подвесные пакеты убирают. В тех случаях, когда имеется возможность закрыть перегон для движения поездов, необходимые ремонт-

ные работы по замене гидроизоляции для упрощения и повышения качества их исполнения желательно производить в «окна».

Пазухи сводов и пустоты надсводной части под балластом заполняют тощим бетоном, сухой кладкой или щебнем. При этом следят за тем, чтобы была обеспечена минимальная толщина щебеночной засыпки 0,7 м от подошвы шпалы до верха свода в замке.

При плохом состоянии бетонной и каменной кладки сводов и надсводного строения, при наличии в них глубоких трещин или значительного выветривания производят цементацию кладки, торкретирование ее поверхности и при необходимости перекладку отдельных элементов моста или их усиление (см/п. 10.2).

Незначительные повреждения кладки бетонных и каменных сводов устраняют в процессе текущего содержания мостов: расшивают выветрившиеся швы каменной кладки, заменяют отдельные камни и очищают поверхность кладки, заделывают трещины и выколы бетона и т. п. Перед расшивкой швы на глубину 5-6 см очищают от старого раствора и после тщательной промывки водой заполняют цементным раствором, оформляя наружную поверхность шва по форме валика с помощью специального инструмента — расшивника. При большом объеме работ может быть использована пневматическая подача — цементного раствора под давлением. Формирование наружного валика шва в этом случае осуществляют с помощью расшивника, закрепленного на сопле цилиндра-нагнетателя (см. п. 13.2).

Борозды и выбоины или выколы кладки необходимо тщательно очистить or грязи, а затем заполнить бетоном или цементным раствором. Предварительно принимают соответствующие меры, обеспечивающие надежное сцепление старого^ нового бетона.

При обнаружении расстройства кладки каменных сводов с выпаданием отдельных камней принимают оперативные меры по их ремонту: выпавшие старые камни устанавливают на место, а в случае их повреждения заменяют новыми или бетоном, нагнетаемым за опалубку на кружалах или подмостях. При необходимости кружала подвешивают на анкерах, закрепленных в пробуренных в кладке шпурах. В верхней части свода до бетонирования устанавливают в пределах разрушения (выврэта) арматурные каркасы, также закрепляемые анкерами в кладке. ПрШеняется бетон состава 1:2:3 с расходом цемента до 320 кг/м 3 .С Целью обеспечения безопасности движения поездов свод моста на весь период ремонта и твердения бетона поддерживают временным креплением на стойках или подкосах.

13.2. Ремонт массивных опор

Наиболее характерными повреждениями массивных опор являются разного рода трещины, расстройство кладки и подферменных камней, разрушение подводной части русловых опор, выветривание и износ об-

|  |  |

|

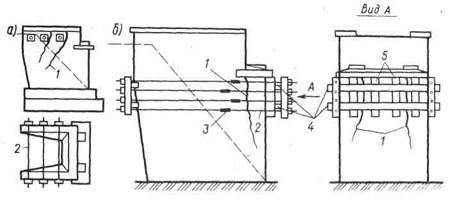

Рис. 13.1. Схема укрепления подфермен-ника железобетонной обоймой: слева — разрез по грани подферменни-ка; справа — фасад; 1 — обойма; 2 — опорная плита; 3 — подферменник; 4 — слив; 5 — трещина; б — арматура; 7 — кладка опоры

лицовки, а также осадки, сдвиги и крены опоры в целом. Наряду с морозными трещинами от замерзания воды в пустотах нередки экзотермические трещины от разогрева схватывающегося бетона в железобетонных оболочках, используемых вместо опалубки и облицовки одновременно.

Для приведения опор в исправное состояние и продления срока их службы проводят ремонтные работы различного характера. Выбор способа ремонта зависит от вида и степени развития повреждений, причинах вызвавших, квалификации работников и оснащенности эксплуатирующих и строительных организаций необходимым оборудованием. В основном на практике применяют цементацию кладки, торкретирование поверхности по металлической сетке, устройство железобетонных оболочек* и поясов, расшивку швов кладки, частичную или полную перекладку опор. Часто приходится сочетать несколько отдельных видов работ в зависимости от характера повреждений, общего состояния и конструктивных особенностей опоры.

Небольшие по объему и несложные по выполнению работы (периодическая расшивка швов, восстановление сливных поверхностей, различные мелкие повреждения) обычно выполняют в порядке текущего содержания. Более сложные и ответственные работы выполняют при капитальном ремонте опор по специальным проектам. При недостаточной грузоподъемности опоры усиливают. Наиболее распространенные способы усиления опор были рассмотрены выше (см. п. 10.3).

Ремонт поврежденных швов кладки заключается в заполнении расчищенных и промытых швов раствором при помощи мастерка с последующей расшивкой шва (см. п. 13.1). При больших объемах работ расчистку швов производят отбойными молотками, а раствор подают рас-творонасосами.

Поврежденные сливные поверхности очищают от разрушенного слоя старой смазки и после увлажнения выравнивают цементно-песчаным раствором состава 1:1 или 1:2, обеспечивая уклон сливов не менее 1:10. В завер’шение всю поверхность сливов железнят (затирают металлической теркой). Для лучшего сцепления нового раствора с поверхностью ремонтируемых сливов в цементно-песчаный раствор добавляют латекс-ную или поливинилацетатную эмульсию ПВАЭ.

Подферменники с трещинами и сколами в зоне распределения давлений заменяют или укрепляют железобетонными обоймами (рис. 13.1).

Временно могут быть использовайы стальные хомуты. При нецелесообразности усиления пролетное строение поднимают при помощи домкратов и старый подферменник заменяют новым.

Расшатанные кордонные и карнизные камни снимают, очищают от старого раствора и промывают. Такую же подготовку производят в гнездах кладки. Затем камни ставят на клинья в гнездо, конопатят швы снаружи и заливают цементно-песчаным раствором состава 1:2. После схватывания удаляют конопатку, клинья и расшивают швы. Одиночные камни облицовки с трещинами или выколами заменяют так же. При замене группы камней в старую кладку заделывают анкеры с петлями, к которым скобами или скрутками крепят новые камни. В подводной части такой ремонт делают в ограждениях с откачкой воды. В зимнее время замену камней выполняют под защитой ледовых перемычек, образуемых путем постепенного вымораживания.

Местные повреждения на поверхности бетонной кладки опор расчищают с насечкой бетона, по смоченной поверхности которого наносят первый слой штукатурки состава 1:1 без выравнивания. После схватывания наносят очередной слой состава 1:3 с затиркой последнего слоя до получения гладкой поверхности. Для повышения адгезии к старому бетону применяют полимерцементные растворы, которые наносят на старую кладку по слою эпоксидного клея К-153. Глубокие повреждения отштукатуривают по металлической сетке, закрепляемой анкерами в кладке. После очистки и промывки на ремонтируемую поверхность наносят слой штукатурки (2—3 см) из цементно-песчаного раствора состава 1:2.

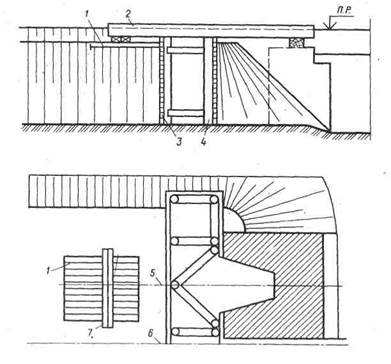

Кроме оштукатуривания, трещиноватую и выветривающуюся поверхность каменной и бетонной кладки защищают от дальнейшего разрушения торкретированием — нанесением одного или нескольких слоев раствора из цемента, песка и воды с помощью сжатого воздуха. Производство работ по торкретированию поверхности кладки (подготовка поверхности кладки, приготовление сухой смеси, нанесение торкрета и т. д.) выполняют в соответствии с технологическими правилами, утвержденными Главным управлением пути МПС. Торкретирование поверхностей цементно-песчаными растворами от 1:3 до 1:5 при 10—15 % воды от массы цемента выполняют по металлическим сеткам при глубине повреждений более 2 см. Применяют сетки из проволоки диаметром до 6 мм с ячейкой от 5 до 10 см (рис. 13.2). Механическую очистку с насечкой поверхности заканчивают пескоструйной обработкой из цемент-пушки, продувкой и промывкой (лучше горячей водой). Сетки укрепляют в 1—1,5 см от кладки на анкерах-штырях каждые 70-80 см. Торкретирование с помощью цемент-пушки типа С-165 с компрессором КС-3 или КС-6 выполняют полосами шириной до 1,5 м сверху вниз при толщине слоя до 4 см по сетке, а до 2 см — без сетки. Первый наброс производят при удалении сопла от кладки не менее чем на 1 м, а последующие после схватывания предыдущего — с расстояния не менее 0,5 м.

|

Рис. 13.2. Устой, поверхности которого подготовлены для торкретирования: 1 — штыри; 2 — сетка 100×100 мм

При температуре ниже плюс 5 °С работу ведут в тепляках, а при жаре и ветре нанесенный торкрет тщательно увлажняют.

При торкретировании бетонной кладки лучшие результаты по сцеплению наносимых торкретных покрытий со старым бетоном достигаются при применении вместо обычных цементных растворов полимеррас-творов на основе поливинилацетатной эмульсии ПВАЭ. В особых случаях, когда требуется повышенное сцепление наносимых покрытий со старым бетоном, рекомендуются также тонкослойные клеевые покрытия на основе эпоксидных смол: 442

Торкретирование не дает общего укрепления опоры. При потере прочности кладки производят капитальное усиление опор железобетонными поясами или оболочками (см. п. 10.3).

Перекладку опор производят при. значительных повреждениях кладки, развитии глубоких трещин, взаимном смещении частей опор, отколе передних и обратных стенок устоев и т. п. Работы выполняют по специальному проекту. Разборку старой кладки ведут под защитой разгрузочных пакетов. При необходимости подводят временные опоры. После разборки опоры камни старой кладки очищают от грязи и пыли и используют в качестве бута при возведении новой опоры. Последнюю возводят на цементно-песчаном растворе состава 1:2 и 1:3 с перевязкой швов и расщебенкой пустот. По окончании работ сохраняют влажное состояние кладки в течение недели, покрыв ее полиэтиленовой пленкой.

Массивные опоры, имеющие много внутренних дефектов (глубоких трещин, пустот, выщелачиваний раствора и т. д.), как правило, ремонтируют способом цементирования кладки — нагнетанием под давлением водо-цементного раствора в тело опоры через пробуренные в ней скважины. Чаще всего такой способ ремонта применяют для опор старой постройки, кладка которых выполнена на известковых и цементно-песча-ных растворах низкой прочности. Нагнетаемый в опору цементный раствор, заполняя поры и пустоты, связывает части массивной кладки в одно целое, увеличивает плотность, водонепроницаемость и прочность кладки. Работы производятся по технологическим правилам цементации кладки мостов, основные положения которых были приведены выше (см. п. 10.3).

При рыхлой или трещиноватой поверхности опоры, значительном выветривании кладки, ее истирании с образованием каверн, раковин и обнаженной арматуры, при разрушении наружных слоев кладки в результате воздействия агрессивной среды по всей поверхности опоры устраивают защитные железобетонные «рубашки» — обоймы. Такой вид ремонта может быть выполнен путем торкретирования всей поверхности кладки или устройством монолитных и сборных (с заполнением) оболочек.

Толщину стенок защитной железобетонной оболочки назначают по условиям производства бетонирования в опалубке не менее 16 см, а при торкретировании — не менее 5 см. При полной замене дефектных облицовочных камней толщину оболочки принимают до 50—60 см.

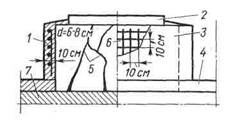

Арматуру оболочки диаметром 10—16 мм класса A-I устанавливают в виде сетки с ячейками 10—20 см и привязывают к штырям-анкерам диаметром 16-20 мм (рис. 13.3). Штыри заделывают в скважины, пробуренные в кладке в шахматном порядке на глубину не менее 8-10 диаметров штыря с шагом 50-80 см. Для заделки штырей применяют це-ментно-песчаный раствор состава 1:3. Число сеток (одну или две) и толщину оболочки назначают в зависимости от размеров и характера повреждений. Бетон защитных оболочек должен соответствовать таким же

|  |  |  |  |

|

Рис. 13.3. Устой, поверхности которого подготовлены для устройства защитной железобетонной оболочки: 1 — штыри; 2 — сетка

требованиям, как и для несущих оболочек усиления (см. п. 10.3). Для предохранения оболочки от образования трещин при температурных изменениях устраивают температурные швы (вертикальные и горизонтальные) . Расстояние между швами зависит от толщины оболочки и температуры воздуха во время бетонирования и обычно назначается не более 3 м.

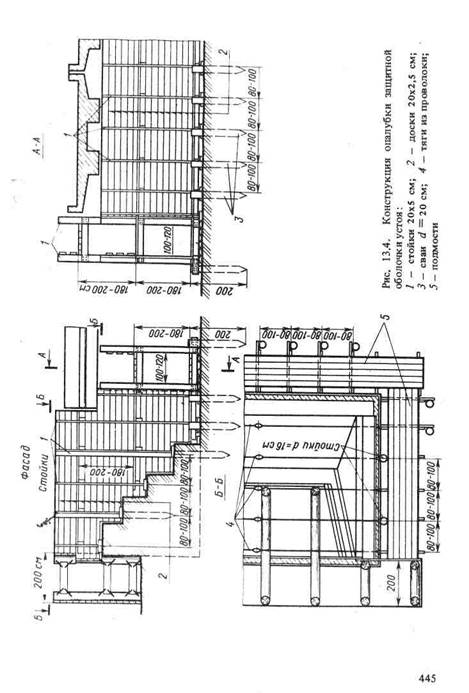

Нижнюю часть оболочки опирают на обрез фундамента, а верхнюю доводят до карнизных или кордонных камней. На устоях оболочки устраивают с заведением их в конусы насыпи на 40-50 см. На рис. 13.4 в качестве примера показано устройство опалубки оболочки.

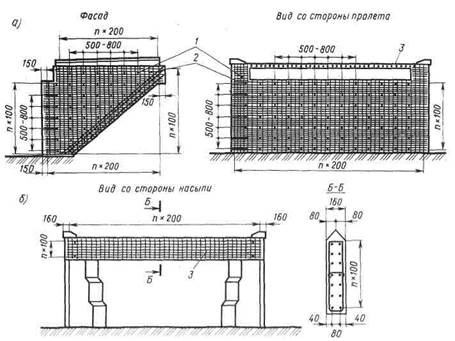

Железобетонные оболочки боковых стенок устоев стягивают между собой стяжками поверху шкафной стенки или по всей высоте ее (с раз-444

| |

|  |

|

боркой кладки) в зависимости от степени разрушения (рис. 135, а). Со стороны насыпи оболочку заводят за торцы обратных стенок или соединяют стяжками (рис. 135,6), Работы по устройству стяжек поверху торцов обратных стенок устоев производят в прорези после установки подвесных разгрузочных пакетов. Снятие и установку пакетов выполняют в «окно» с ограждением места работ сигналами остановки и выдачей предупреждения о следовании поездов по месту работы (после снятия сигналов остановки) со скоростью не более 25 км/ч.

При ремонте опор с применением цементации и устройством защитной оболочки последнюю рекомендуют сооружать после инъектиро-вания кладки.

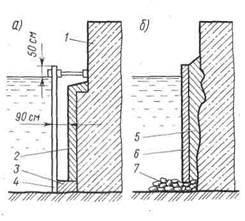

Бетонные и железобетонные «рубашки» применяют для ремонта подводной части опор и фундаментов при расстройствах кладки с вывалами. Их сооружают в водонепроницаемых перемычках из шпунта (рис. 13.6, а) или бездонного железобетонного (металлического) ящика (рис. 13.6, б). Удаление перемычки от опоры должно быть достаточным для установки и разборки опалубки. Обычно оно принимается из расчета сохранения не менее 90 см в свету от опалубки до перемычки.

Рис. 13.5. Конструкция защитной железобетонной оболочки устоя, усиленной стяжками поверху шкафной стенки (а) и поверху торцов обратных стенок (б): 1 — штыри; 2 — сетка; 3 — стяжка

|

Рис, 13.6. Схема устройства защит

ной железобетонной оболочки для

подводной части опоры:

а — с применением шпунта и от

качкой воды; б — с применением

бездонного железобетонного

ящика без откачки воды; 1 — кладка опоры; 2 — железобетонная оболочка; 3 — тампон из подводного бетона; 4 — шпунтовая перемычка; 5 — бетон заполнения пазух подводным способом; б — железобетонная оболочка ограждения; 7 — каменная отсыпка

Тампонажная подушка из бетона толщиной 05—15 м должна затвердеть до начала откачки воды, поскольку она нужна для прекращения донного притока воды в перемычку. Для прекращения притока воды по швам делают мулевку шпунта — опускание в воду к месту течи смеси мелких опилок с глинистым порошком, забивающей щель в шпунте. По мере откачки воды в перемычке ставят временные горизонтальные N распорки к телу опоры, рассчитанные на давление воды. Опалубку сооружают снизу вверх с перекреплением на новые распорки (внутри и снаружи опалубки). Внутренние распорки удаляют по мере бетонирования, осуществляемого после очистки кладки и установки арматурного каркаса в опалубку. Водоотлив производят из приямков на тампонаж-ном слое насосами, опущенными на него. Опалубку снимают после 7 сут твердения бетона или в сроки, установленные проектом, с перекреплением распорок перемычки на бетон. После проверки качества работ и доработки дефектов перемычку удаляют.

Для сооружения оболочки без водоотлива, перемычку используют в качестве опалубки и оставляют по окончании работ. Очистку дна и его выравнивание каменной или щебеночной подсыпкой производят до установки бездонного ящика. Подводное бетонирование выполняют способом вертикально-подъемной трубы или восходящего раствора, что менее нааЪкно. На практике перемычки нередко создавались вымораживанием*; но работа в тепляках небезопасна. При необходимости кладку подводной части опор закрепляют инъектированием в нее цементного раствора или химических растворов на основе силиката натрия или синтетической смолы.

В последнее время за рубежом появились разработки, направленные на упрощение устройства защитных конструкций подводных частей опор. Вокруг ремонтируемой опоры под водой размещают эластичные контейнеры в виде тканевых мешков (чаще из нейлона), в которые по шлангу с помощью бетононасоса подают бетонную смесь. Мешки сцепляют между собой и с кладкой ремонтируемой опоры. При необходи-

447 I

|  |

|

мости в мешках предварительно размещают арматурный каркас. Таким образом, под водой создают достаточно жесткую и прочную защитную конструкцию, которая заполняет пустоты в кладке опоры и защищает ее от дальнейшего разрушения.

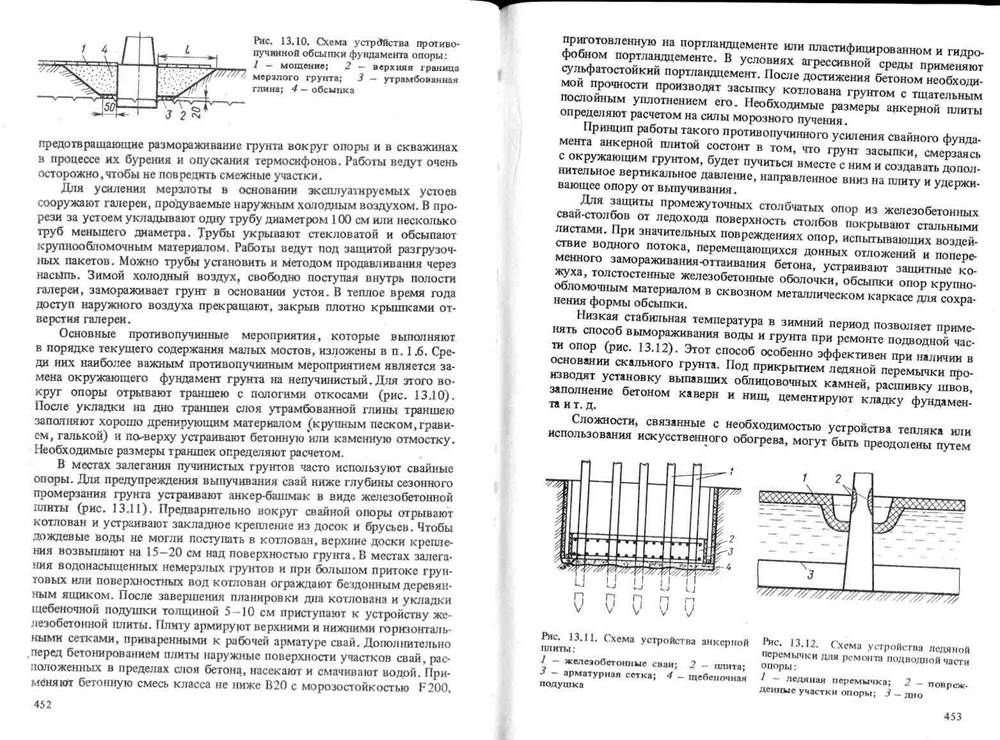

В устоях часто из-за скопления воды между обратными стенками и плохого ее отвода наблюдается выщелачивание раствора кладки и пучение грунта, нарушающего профиль пути и вызывающего отрыв обратных стенок. Ремонт таких устоев в основном сводится к замене пучинистого грунта между обратными стенками на непучинистый (песок, гравий, щебень и т. п.) с целью повышения его дренирующих свойств и устройству дренажа. Одновременно с этим при необходимости восстанавливают гидроизоляцию внутренних поверхностей обратных стенок, заделывают трещины и швы кладки цементным раствором. Уборку загрязненного грунта и устройство дренажа производят под прикрытием подвесных разгрузочных пакетов в прорезях (рис. 13.7). Разгрузочный пакет опи-

Рис. 13.7. Схема замены пучинистого грунта за устоем с устройством прорези в насыпи:

1 — подушка из шпал; 2 — разгрузочный пакет; 3 — доски крепления прорези; 4 — стойки; 5 — ось пути; 6 — ось моста; 7 — опорные брусья

Рис. 13.8. Схемы укрепления кладки устоев металлическими тяжами и хомутами: а — обратных стенок; б — передней стенки; 1 — трещины; 2 — тяжи; 3 — натяжные муфты; 4 — каркас из прокатных элементов; 5 — распределительные брусья

рают одним концом на подушку из шпал, другим — на переднюю стенку устоя. Стенки прорези закрепляют досками или пластинами со стойками и распорками. Снятие и установку разгрузочных пакетов выполняют в «окно» с соответствующим ограждением участка работ сигналами остановки.

При опасном расстройстве кладки опор, угрожающем безопасности движения поездов, впредь до капитального ремонта временно устанавливают подкрепляющие элементы: стягивающие хомуты и тяжи, металлические каркасы из прокатных профилей. Тяжи из круглых стержней диаметром 25-30 мм чаще всего применяют для соединения деформированных обратных стенок устоев (рис. 13.8, а). Для этого в кладке о& ратных стенок делают необходимые отверстия, а в засыпке — прорези и через них пропускают тяжи, которые натягивают гайками. Под гайки ставят прокладки или шайбы больших диаметров.

Откалывающуюся часть кладки передних стенок устоев временно укрепляют постановкой каркаса из прокатных двутавров, швеллеров или DfiJibcoB и тяжей с винтовыми натяжными муфтами (рис. 13.8,5). Тяжи одним концом закрепляют за каркас, установленный на передней стенке, а другим — за анкерные балки, закрепленные за торцами обратных стенок или в их кладке.

Поврежденную кладку промежуточных опор укрепляют стягивающими хомутами из рельсов, прокатного металла и круглых или полосовых тяжей.

За опорами, отремонтированными по временной схеме, устанавливают наблюдение. При проведении планового капитального ремонта временные подкрепляющие элементы заменяют на постоянные.

|

13.3. Особенности содержания и ремонта опор, эксплуатируемых в районах с суровым климатом

В опорах мостов, расположенных в районах с суровыми природно-климатическими условиями (продолжительная зима с низкими отрицательными температурами, вечномерзлые грунты, глубокое сезонное промерзание грунтов, наледные явления и т.п.), наиболее распространены следующие повреждения: осадки, сдвиги, крены, пучение оснований и, как следствие, трещины и сколы кладки, смещение и вывалы камней облицовки и блоков, раскрытие швов кладки и облицовки, выветривание и износ кладки, разрушение кладки в переменном уровне воды и льда.

Наибольшие трудности для обеспечения нормальных условий эксплуатации опор создают деформации, связанные с деградацией вечной мерзлоты в основании фундаментов и пучением грунтов, а также наледные явления.

При проведении работ по текущему содержанию и ремонту опор учитывают два характерных состояния вечномерзлых грунтов: мерзлое и немерзлое (см. п. 1.6). В связи с этим различают два принципа использования таких грунтов в качестве оснований опор: с сохранением основания в мерзлом состоянии в течение всего периода эксплуатации (принцип I), либо с допущением оттаивания (принцип II).

Сооружение опор исходя из принципа I является преобладающим в северных регионах, так как нормальная эксплуатация опор возможна лишь при обязательном сохранении грунтов основания в мерзлом состоянии еще в стадии их сооружения и, конечно, в процессе эксплуатации.

Опоры, построенные по принципу II (с допущением оттаивания мерзлых оснований), обладают высокой жесткостью или, наоборот, податливостью. В период их эксплуатации следует внимательно следить за равномерностью оттаивания грунтов под фундаментом и равномерной его осадкой. Регулирование оттаивания производят по специальному проекту, разработанному проектной организацией или согласованному с ней.

Большую опасность для опор представляют наледи, заполняющие отверстия мостов. Образующиеся наледные бугры, воздействуя на опоры, вызывают их деформации, а наледные воды, смерзаясь с кладкой, разрушают её поверхностные слои. Кроме этого, наледи могут изменить сложившиеся мерзлотно-грунтовые и гидрогеологические условия и привести к деградации вечной мерзлоты в основании опор.

Нередко деформации опор происходят вследствие глубокого сезонного промерзания водонасыщенных грунтов и их пучения. Обычно такие явления характерны для опор малых мостов. Выпучиванию опор больших мостов препятствует их большой собственный вес и глубокая заделка массивного фундамента в грунте.

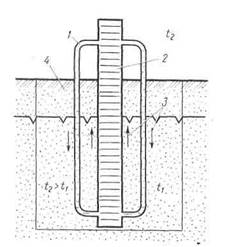

Рис. 13.9. Охлаждающая установка (термосифон):

1 — система труб; 2 — незамерзающая жидкость (керосин) ; 3 — направления циркуляции жидкости; 4 — скважина

Неисправности опор и причины, их вызывающие, устраняют в порядке текущего содержания и капитального ремонта. Силами дистанций пути в основном проводят мероприятия по сохранению проектного режима грунтов оснований и предупреждению их пучения, а также небольшие по объему работы по лечению кладки опор. К выполнению сложных и трудоемких работ обычно привлекают специализированные подразделения мосторемонтных и мостостроительных организаций.

Способы ремонта опор, изложенные в п. 13.2, применимы и в северной климатической зоне. Но сложные условия эксплуатации опор, основные из которых изложены вьппе, вносят ряд особенностей в выполнение ремонтных работ. В первую очередь это связано с необходимостью сохранения природного состояния мерзлого грунта.

Поддержание расчетных отрицательных температур вечномерзлых грунтов под фундаментами опор осуществляют путем сохранения естественного торфяно-мохового покрова, устройства теплоизоляционных покрытий и подушек, применения охлаждающих установок — термосифонов, замораживающих колонок и др. (см. п. 1.6). Охлаждающие установки обычно погружают в скважины в процессе сооружения опор. При необходимости новые охлаждающие установки могут быть устроены и во время эксплуатации по специальному проекту в порядке капитального ремонта.

Для устройства новых или дополнительных охлаждающих установок применяют обычную технологию погружения в мерзлые и немерзлые грунты железобетонных столбов. Охлаждающую установку трубчатой конструкции, например термосифон (рис. 13.9), опускают в предварительно пробуренную скважину и заполняют цементно-песчаным раствором пространство между боковыми поверхностями трубы и скважины. Количество термосифонов и схему их размещения определяют специальным теплотехническим расчетом. Принимают необходимые меры,

|

Опоры, получившие значительные повреждения (осадки, сдвиги, крены) ремонтируют так же, как и в обычных условиях* — путем частичной или полной их перекладки. При необходимости опоры заключают в железобетонные несущие оболочки, ставят железобетонные пояса и металлические каркасы, производят цементацию кладки. Наружные повреждения ремонтируют торкретированием и набрызгбетонированием.

В качестве ремонтных составов широко используют полимер-растворы или пол им ер бетоны, имеющие хорошую адгезию к старой кладке (каменной, бетонной), высокую износостойкость, прочность и морозоустойчивость.

К материалам (бетону, цементному раствору), применяемым для ремонтных работ в условиях сурового климата, предъявляют дополнительные требования. К ним относятся применение высокомарочных специальных цементов (сульфатостойкого портландцемента, портландцемента с умеренной экзотермией, тампонажного портландцемента, быст-ротвердеющего портландцемента и др.), ограничение загрязненности крупных и мелких заполнителей, ограничение водо-цементного отношения, включение в бетонную смесь пластифицирующих и воздухововле-кающих добавок, обеспечивающих необходимую прочность и морозостойкость не ниже F300.

Поврежденные камни облицовки заменяют новыми из твердых пород или блоками из бетона класса не ниже В60. В массивных опорах, не имеющих арматуры, применяют «холодный бетон», в котором с помощью противоморозных добавок (ускорителей твердения) понижается температура замерзания смеси. В качестве добавок рекомендуют использовать нитрат натрия или углекислый калий (поташ).

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник