Общие понятия о технологии ремонта корпуса судна

Основной технологический процесс ремонта корпуса судна разделяют на стадии, определяющие последовательность выполнения всех ремонтных работ.

Подготовительная стадия технологического процесса заключается в подготовке судна и производства для ремонта корпуса. При подготовке судна производят удаление топлива, остатков груза, очистку -помещения и другие работы. Основой подготовки производства являются ремонтная документация, включающая составленные экипажем судна ведомости, определяющие объем ремонта, техническая и технологическая ремонтная документации, разрабатываемые проектными организациями. На основании этой документации судоремонтное предприятие производит заготовку конструкций корпуса и другие работы, которые можно выполнить до подхода судна к ремонтной базе. Эти работы называют «нулевым этапом ремонта». Одновременно производят материально-техническую подготовку производства.

Стадия дефектации заключается в производстве освидетельствования корпуса судна с целью определения технического состояния корпуса и отдельных его конструкций и установления объема и способов выполнения ремонта.

В стадию подготовки деталей, узлов и конструкций корпуса входят работы по обработке металла, заготовке и предварительной сборке заменяемых деталей, узлов и конструкций корпуса в цехе.

Стадия замены и восстановления конструкций корпуса предусматривает выполнение всех работ по ремонту корпуса судна как на плаву, так и в доке, на слипе. На этой стадии производят разборку корпусных конструкций, подлежащих ремонту, а также демонтаж трубопроводов, механизмов и других устройств и оборудования, выемку защитных щитов в трюмах, разборку изоляции зашивки и отделки кают, деревянного настила, удаление цементных ящиков и др. После окончания всех работ испытывают корпус или отдельные конструкции на водонепроницаемость.

Применительно к ремонту корпуса судна существуют следующие виды обобщенных корпусных работ: замена поврежденных или изношенных элементов и конструкций в целом; установка новых (дополнительных) деталей конструкций; правка деформированных корпусных конструкций или отдельных элементов; демонтаж отдельных элементов конструкций по технологическим причинам (например, для доступа в отсек); наплавка разрушенных коррозией сварных швов и коррозионных язвин.

Порядок и очередность выполнения работ по ремонту корпуса должен быть увязан с работами по ремонту механизмов, устройств, систем и другими ремонтными работами.

На судоремонтных предприятиях ремонт корпуса осуществляют индивидуальным (подетальным), секционно-блочным методами ремонта.

При индивидуальном методе производят ремонт отдельных элементов конструкций корпуса. Такой метод ремонта применяют при текущем ремонте корпуса, когда объем ремонтных работ небольшой.

Секционно-блочный метод (см. § 53) является наиболее эффективным способом ремонта конструкций корпуса при наличии больших повреждений. Одним из главных преимуществ этого способа является возможность производства работ в цехе, а также предварительное изготовление секций и блоков до прихода судна на ремонт по «нулевому этапу».

В процессе производства ремонта корпуса инспекция Регистра ведет техническое наблюдение и контроль. Работы по ремонту судна, подлежащие обязательному контролю Регистра СССР или речного Регистра РСФСР, следующие:

выборочная проверка материала, применяемого для ремонта прочного металлического корпуса судна (листовой, профильной, полосовой) ;

выборочная проверка качества применяемых электродов, заклепок, флюсов, защитного газа, гужонов и др.;

наружный осмотр после монтажа корпусных литых и кованых деталей (штевни, мортиры, кронштейны) и проверка качества сварных швов;

выборочная проверка качества работ по сборке под сварку и клепку корпусных конструкций;

наружный осмотр качества выполненных работ и выборочная проверка размеров элементов набора, калибров швов (наружная обшивка, палубы, платформы, двойное дно, продольные и поперечные связи, водонепроницаемые переборки, шахты, туннели гребных валов, надстройки, рубки и др.), а также проверка качества сварных швов дефектоскопией;

проверка качества материала, наружный осмотр, выборочная проверка размеров элементов фундаментов под главные механизмы и котлы и под другие ответственные механизмы и устройства;

выборочная проверка качества работ и испытание на водонепроницаемость грузовых люков, лацпортов, световых и прочих люков и закрытий (иллюминаторы, водонепроницаемые двери и прочие отверстия и их закрытия в корпусе судна);

испытания на водонепроницаемость отсеков корпуса судна, перекрытий, цистерн, наружной обшивки, палуб, переборок и др.

Непосредственно перед началом ремонта владелец судна согласовывает с инспекцией Регистра ведомости на ремонт корпуса, а также чертежи на восстановление, переоборудование или модернизацию корпуса, проводимые во время ремонта.

Завод, выполняющий ремонт корпуса судна, должен получить одобрение инспекции Регистра на выпускаемые рабочие чертежи, технические условия, различные технологические процессы ремонта или изготовления ответственных конструкций корпуса.

В процессе проверки и испытания материалов и изделий, используемых при ремонте корпуса, а также выполнения ремонта корпусных конструкций инспекция Регистра устанавливает их соответствие Государственным стандартам (ГОСТам), утвержденной и согласованной технической документации и правилам Регистра.

Результаты осмотров или освидетельствований предъявляемых узлов, деталей и механизмов инженер Регистра заносит в акт специальной формы.

Для успешного и качественного выполнения ремонта корпуса судна используется соответствующая технологическая документация, в которой дается подробное описание работ, подлежащих выполнению в процессе ремонта; способы их выполнения; инструмент приспособления и оснастка, необходимые для ремонта; последовательность производства работ; перечень материалов (по маркам, видам и размерам); состав бригады и квалификация рабочих; время, необходимое для производства ремонтных работ, и порядок производства испытания конструкции на непроницаемость. Для обычных текущих работ по ремонту корпуса судна подробные технологические процессы не составляют. В этом случае пользуются обычно типовым технологическим процессом. Для конкретного судна выпускают чертеж или эскиз, на котором указывают поврежденные места, а при помощи условных обозначений видов ремонта — метод ремонта данной конструкции (рис. 110). Дополнительно к таким чертежам (эскизам) даются технологические указания о марке материала (листов, профилей), испытании конструкции на непроницаемость.

Рекомендуется пользоваться цветными карандашами, обводя на чертеже (эскизе) соответствующим цветом контуры заменяемых (ремонтируемых) конструкций корпуса, участков листов и набора.

Источник

Технология установки секций палуб и платформ

В зависимости от размеров корпуса, а также грузоподъемных средств и производственного оборудования завода палуба или Платформа по широте может состоять из одной или нескольких секций. По длине судна секция палубы или платформы обычно простирается на расстояние между поперечными переборками.

Секции палубы или платформ устанавливают без дополнительных опорных приспособлений после окончания сборочно-сварочных работ по нижележащим конструкциям корпуса.

Перед установкой секций палубы на место размечают и зачищают на ней со стороны набора места притыкания переборок с последующим восстановлением разметки теоретических линий. На лицевой стороне палубы восстанавливают (меловыми нитками) линию диаметральной плоскости и теоретические линии шпангоутов. Все кромки и места палубы, примыкающие к смежным конструкциям, зачищают пневматической машинкой.

С помощью крана секцию палубы устанавливают на место, закрепляют к бортам и другим ранее установленным конструкциям посредством талрепов и проверяют ее положение (рис. 7.22).

Рис. 7.22. Проверка положения палубной секции:

а — по полушироте и по длине, б — по высоте; 1 — линия диаметральной плоскости на палубе, 2 — линия притыкания верхней палубы на борту, 3 — линия крайнего шпангоута, 4 — линия среднего шпангоута, 5 — линия диаметральной плоскости на настиле второго дна, 6 — весок, 7 — рейка, 8 — шланговый ватерпас, 9 — рейка высоты или стойка стапеля

Положение секции палубы до длине проверяют на совмещение теоретических линий средних шпангоутов секции, нанесенных на ее настиле и на наружной обшивке бортов, добиваясь сходимости набора шпангоутов с бимсами. Отклонение средних шпангоутов палубной и бортовой секций не должно превышать ±5 мм.

Если палуба по ширине разбита на две или на три секции, то положение боковой секции палубы проверяют таким же образом, а положение средней секции — по совмещению контрольных линий средних шпангоутов, нанесенных на настилах средней и боковой секций палуб.

Положение секций палубы или платформы по полушироте проверяют на совмещение линий диаметральной плоскости, нанесенных на настиле палубы и на ниже расположенной конструкции. Проверку ведут с помощью веска, опускаемого из точек диаметральной плоскости на монтажных торцовых стыках палубы. Допустимыми считаются отклонения не более ±3 мм.

Окончив проверочные работы, палубную секцию обжимают по бортам и переборкам, закрепляют на прихватки, выставляют все забойные подпалубные детали, зачищают и передают на сварку.

При сварке палубных секций в первую очередь сваривают монтажные стыки, затем производят приварку к бортам. Сварку монтажных стыков выполняют со стороны набора с последующей приваркой с наружной стороны. Палубные секции и платформы, для которых на бортовых секциях имеются специальные комингсы, стыкуются с причерчиванием и удалением припусков на комингсах.

В палубных секциях, имеющих сварной узел соединения с бортовыми секциями, в первую очередь сваривают палубу с бортом. Если палубная секция соединяется с бортовой на заклепках, то выполнение сборочных работ (после соединения палубы с бортом) ведут в следующем порядке: устанавливают и приваривают подпалубные забойные детали; устанавливают, обжимают и сверлят стрингерный угольник; затем снимают, зачищают и грунтуют места его установки; окончательно устанавливают, обжимают и передают стрингерный угольник под клепку; клепку стрингерного угольника выполняют в последнюю очередь, после окончания всех сварочных работ в районе клепаного соединения. После окончания сборочных и сварочных работ производят правку и подварку дефектных мест и зачистку.

Источник

Ремонт палубы секционным методом

Целесообразность секционного ремонта поврежденных или изношенных участков палубы определяют в каждом отдельном случае. Например: при одновременном износе или повреждении палубного настила и набора проводят секционный ремонт. Если палубный набор не нуждается в замене, то заменяют только листы палубного настила обычными методами.

Ремонт палубы секционным методом целесообразен, если в состав секции входят не менее двух продольных рамных связей при поперечной системе набора и не менее двух поперечных связей — при продольной. При меньшем количестве рамных связей не обеспечивается достаточная жесткость секции, что требует установки дополнительных подкреплений, называющихся фальшподкреплениями.

При замене части палубы (от борта до борта), изготовляемой по поперечной системе набора (рис. 120, а), границы заменяемого района располагают на расстоянии 0,25 шпации, проходящей рядом с поврежденным участком. Для возможности удобного стыкования секции необходимо иметь по концам ее в качестве опор освобожденные от настила бимсы. В том случае если в районе заменяемой секции имеются поперечные или продольные переборки (служащие хорошими опорами для устанавливаемой секции), линии реза проводят точно по границам поврежденного участка.

При замене части палубы (от борта до борта), набранной по продольной системе набора (рис. 120,6), монтажные стыки палубного настила должны отстоять от стыков набора не менее чем на 150—200 мм. Выступающий из-под настила набор служит опорой для устанавливаемой секции. В отдельных случаях допускается совмещение в одной плоскости стыков набора и настила (при наличии у них опор для секции, кроме продольного набора).

Если секционным методом заменяют участки палубы, расположенные у борта или только в средней части (близ диаметральной плоскости), то при выборе границ секции следует учитывать те же факторы, что и при замене палубы от борта до борта.

Замену палубы целыми секциями или по частям проводят в доке или на слипе из-за возможной потери продольной прочности корпуса. Замену палубы на большой длине выполняют в такой последовательности: крайние (носовые и кормовые) участки заменяют одновременно, а среднюю часть — в последнюю очередь. Сварку конструкций выполняют в условиях, когда палуба испытывает растягивающие усилия, т. е. при перегибе судна.

Вырезку заменяемой конструкции и изготовление вновь устанавливаемой секции производят так же, как и при секционно-блочном методе ремонта.

После установки временных креплений для поддержания снимаемой и вновь устанавливаемой палубной секции, разметки мест вырезов по настилу и набору производят вырезку заменяемой части, зачистку, правку и проверку оставшейся части палубы. При необходимости заготовляют шаблоны набора.

По чертежам, эскизам или по данным с плаза изготовляют новый набор или листы настила. Затем на сборочной площадке производят сборку и сварку настила, установку и сварку набора к листам настила. Вновь изготовленные секции палубы подаются кранами на судно для установки на место сварки в соответствии с технологическим процессом.

Источник

Техническое обслуживание корпусных конструкций

Основные ремонтные работы по корпусным конструкциям и судовым устройствам, связанные с применением специального оборудования, выполняют на судоремонтных заводах. Однако большой объем разнообразных работ может производиться экипажем в процессе эксплуатации судна. Рекомендации по выполнению таких работ даны в табл. 23.1.

| Характерные повреждения элементов корпусных конструкций и способы их устранения | |||

| Район повреждения | Повреждения | Технологические операции процесса восстановления | Дополнительные рекомендации |

| Палубный настил в помещениях камбуза, душевых, туалетов. | Коррозионное разрушение со сквозными проржавлениями. | С поврежденного участка снимают покрытие, зачищают участок стальными щетками. Подготовленный участок восстанавливают, нанося на него эпоксидное покрытие, армированное стеклотканью.После отверждения покрытия участок покрывают цементным раствором, на который укладывают кафельные плитки. | В отдельных случаях по эскизам изготовляют на заводе по нулевому этапу стальные листы необходимой толщины и конфигурации, которые в рейсе устанавливают на поврежденные участки и приваривают. |

| Палуба под мастичным или деревянным покрытием. | То же. | С поврежденного участка снимают покрытие, зачищают участок стальными щетками. Подготовленный участок восстанавливают, нанося на него эпоксидное покрытие, армированное стеклотканью. Проверяют состояние мастичного или деревянного покрытия по всей палубе. Обнаруженные при этом дефекты устраняют. | Сквозные проржавления обнаруживают по вспучиванию краски на подволоке помещения. |

| Переборки между помещениями около комингса дверей и палуб. | Коррозионное разрушение со сквозными проржавлениями. | Поврежденный участок зачищают от ржавчины и краски и восстанавливают, нанося на него эпоксидное покрытие, армированное стеклотканью. | В районе комингса дверей и соединения переборки с палубой устанавливают также цементный ящик. |

| Переборки надстроек в местах соединения с палубой. | Сквозные проржавления. | То же. | Полотно стеклоткани нижним краем должно ложиться на палубу шириной 80-100 мм. |

| Льяльные колодцы машинного отделения. | Сквозные проржавления (попадание воды в масло, в топливо). | Временно устанавливают цементные ящики или наносят на поверхность эпоксидное покрытие. | Приемную трубу осушения поднять на необходимую высоту или укоротить. |

| Переборки коффердамов. | Сквозные проржавления (обычно в верхней части). | Обивают с поврежденных участков пласты ржавчины и зачищают участки стальными щетками, затем наносят эпоксидное покрытие, армированное стеклотканью. | Ремонт переборок выполняют со стороны коффердама. Предварительно устанавливают надежное рештование. |

| Вентиляционные каналы. | Сквозные проржавления (обычно нижних боковых стенок на горизонтальных участках). | Поврежденные участки очищают от краски и ржавчины и наносят эпоксидное покрытие, армированное стеклотканью. | Часто поврежденные участки используют как каркас, который покрывают полотном стеклоткани, пропитанной эпоксидным клеем. |

| Закрытия палубных электрических трасс. | 1. Коррозионное разрушение отдельных листов. | 1. Поврежденный участок зачищают стальными щетками и наносят на него эпоксидное покрытие, армированное стеклотканью. | 1. При большом числе поврежденных листов новые листы могут быть изготовлены на заводе и установлены в рейсе. |

| 2. Повреждение крепежа. | 2. Дефектный крепеж заменяют. | ||

| Кожухи трубопроводов. | 1а. Коррозионное разрушение. 1б. Обрыв крепежных скоб и болтов. | 1 а. Кожухи заменяют. 1 б. Скобы приваривают, крепеж заменяют. | 1. При установке новых болтов нарезают резьбу в скобах, оборванные болты высверливают. |

| Сетки вентиляционных каналов. | Коррозионное разрушение, разрывы. | Сетки заменяют. | Калибр сетки не должен быть меньше установленного. |

| Палубные трапы. | Коррозионное разрушение конструкции. | Трап заменяют. При изнашивании отдельных элементов их временно до замены трапа подкрепляют, устанавливая элементы-дублеры на болтах или сварке. | Новые трапы изготовляют на заводе по нулевому этапу. |

| Корпус судна | 1а. Аварийные повреждения, пробоины, трещины в результате столкновения, посадки на мель. 1б. Небольшие пробоины, трещины. | 1а. Аварийные повреждения корпуса судна устраняют в соответствии с требованиями НБЖС. 1 . б. Заделку трещины с помощью клиньев начинают с ее наиболее широкой части, куда забивают полный клин. По мере сужения трещины уменьшают и размеры клиньев (последние предварительно обматывают просмоленной паклей и забивают на 2/3 длины). Для предотвращения распространения трещины ее концы, если это возможно, засверливают. | 1. В случае посадки судна на мель или касания грунта корпусом в районе машинного отделения необходимо проверить состояние фундамента главного двигателя, его крепление к фундаменту, положение коленчатого вала по раскепам. При обнаружении каких-либо повреждений или значительного изменения раскепа решают вопрос о том, может ли быть допущена дальнейшая работа главного двигателя. |

| 2. Разошедшиеся швы тонкие трещины. | 2. Незначительные трещины заполняют мастикой. Ее приготовляют из гарпиуса, разведенного на машинном масле (5-10 % по массе), в разогретую массу добавляют 20 % мела. Смесь подогревают, доводя ее до тестообразного состояния. | 2. Разошедшиеся швы или трещины заделывают также с использованием подушки с паклей, которую надвигают вдоль обшивки на поврежденное место, прижимают к нему доской и закрепляют распорным брусом. | |

| 3 Небольшие пробоины. | 3. Небольшие пробоины без рваных краев заделывают деревянными щитами с подушкой по краям или жесткими пластырями. | 3. Щиты закрепляют на пробоине крючковатыми болтами, для чего в них просверливают отверстия. Для крепления жесткого пластыря используют универсальную струбцину. | |

Сварочные судовые установки, набор разнообразных приспособлений и инструментов позволяют опытным специалистам выполнять работы по обслуживанию корпусных конструкций и устройств на высоком техническом уровне.

Широкое развитие получает предремонтная дефектация корпусных конструкций и судовых устройств, выполняемая в рейсе судовым экипажем совместно с береговыми бригадами. Дефектацию корпуса оформляют актом с приложенными к нему чертежами растяжек обшивки, на которые нанесены результаты измерения остаточных толщин, стрелок прогиба гофрировок, бухтин, вмятин, трещин и проржавлений. Полученные результаты дефектации используются для оценки технического состояния корпуса судна при дальнейшей его эксплуатации и служат основой для подготовки завода к предстоящему плановому ремонту судна.

При ремонте корпусных конструкций широко применяют эпоксидные покрытия, армированные стеклотканью, с помощью которых восстанавливают герметичность поврежденных переборок, вентиляционные каналы, трубопроводы и др.

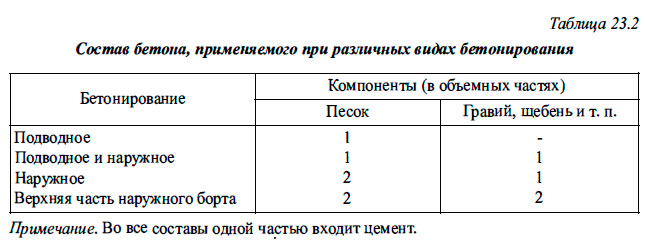

Лучший способ устранения повреждений наружной обшивки корпуса-заделка пробоины способом бетонирования. Таким образом можно частично восстановить нарушенную прочность корпуса в месте повреждения, что бывает достаточно для самостоятельного перехода судна на базу ремонта или даже для эксплуатации судна до его постановки на плановый ремонт. Состав применяемого для этой цели бетона зависит от места повреждения обшивки (табл. 23.2).

Для ускорения затвердевания бетона в него добавляют в зависимости от массы цемента присадки: хлористый кальций (7-10 %), соляную кислоту (1,5 %),соду (5-6 %) или жидкое стекло (10-12 %). Присадки не изменяют механических свойств бетона. При изготовлении бетона наполнители (песок, гравий) промывают в чистой воде, так как жирные примеси уменьшают его прочность.

Раствор приготовляют в ящике вблизи выполняемых работ. На днище равномерным слоем насыпают наполнитель, на него — слой цемента, а затем — вновь наполнитель. Смесь тщательно перемешивают, разгребают по сторонам ящика, а в середину заливают воду (пресную или морскую); масса воды должна быть равна примерно половине массы цемента. Состав перемешивают лопатами до тех пор, пока не получится однородная масса.

В месте бетонирования устанавливают опалубку — цементный ящик с двумя открытыми сторонами. Одна из них плотно прилегает к месту повреждения, а через другую ящик заполняют бетоном. Для лучшего прилегания используют прокладки из войлока или просмоленной пакли. При небольших размерах повреждения опалубку можно сразу заполнить бетоном. Если же пробоина большая, ее предварительно перекрывают арматурой; для этого используют стальные трубы и прутки, располагая их в виде сетки с ячейками от 10 до 25 см и перевязав на пересечениях вязальной проволокой. Арматуру прикрепляют к корпусу, после чего ящик заполняют бетоном.

Если позволяет набор корпуса, то для уменьшения расхода бетона на место повреждения ставят решетку, на которую укладывают мешки с песком. Бетонирование выполняют поверх мешков или уплотненного слоя песка, которым их покрывают.

При заделке повреждения, расположенного выше ватерлинии, рекомендуется вести работы в последовательности, приведенной в табл. 23.3.

| Последовательность операций при заделке пробоины выше ватерлинии | |

| Этап | Выполняемая работа |

| 1-й | Пробоину зачищают со стороны цементирования от заусенцев так, чтобы часть их осталась для лучшего схватывания с бетоном |

| 2-й | Устанавливают (если это возможно) железную арматуру, прикрепляют ее к корпусу, применяя дуговую сварку, струбцинами или планками |

| 3-й | Обшивку очищают от мусора, грязи, а арматуру и прилегающие к ней части корпуса — от ржавчины |

| 4-й | Промывают металлические части зеленым мылом или каустической содой |

| 5-й | Пробоину с наружной стороны закрывают досками, плотно пригнанными между собой и к корпусу |

| 6-й | С внутренней стороны устанавливают опалубку, проконопатив щели и неплотности |

| 7-й | Укладывают приготовленный бетон |

| Последовательность операций при заделке пробоины ниже ватерлинии | ||

| Этап | Выполняемая работа | |

| 1-й | Накладывают на пробоину мягкий пластырь | |

| 2-й | Осушают поврежденный отсек отливными средствами | |

| 3-й | Очищают и промывают обшивку корпуса в районе повреждения | |

| 4-й | В зависимости от доступа к пробоине ее закрывают ящиком или настилом | |

| 5-й | Устанавливают опалубку из досок, ограничивающую объем укладываемого бетона | |

| 6-й | Для предотвращения размыва свежего бетона проникающую воду отводят из ящика или из-под настила через отводные трубы, площадь сечения которых достаточна для стока воды без напора | |

| 7-й | Подготовленный бетон укладывают слоем 120-200 мм | |

| 8-й | После затвердения бетона отверстия в водоотводных трубах заглушают | |

Литература

Судовой механик: Справочник. Том 3 — Фока А.А. (2016)

Источник