Технологические процессы ремонта шины

Ремонт пневматических шин. В процессе работы (движения) и хранения у пневматических шин появляются различного рода повреждения и разрушения. К ним относятся: проколы, прорывы и разрезы покрышек и камер; износ и отслоение протектора; отслоение боковин от каркаса; разрыв и оголение проволочного сердечника борта; разрыв нитей и расслоение каркаса; повреждение вентилей. Кроме этого, у пневматических шин под воздействием солнечных лучей и высокой температуры проходит процесс старения резины — она становится более твердой и хрупкой, покрывается сеткой мелких трещин. При попадании на покрышки или камеры нефтепродуктов резина набухает и теряются ее механические свойства; при длительном воздействии влаги подгнивают нити корда и др.

Ремонт камер. Ремонту могут подвергаться камеры, имеющие проколы, разрывы, прорезы до величины, допустимой техническими условиями. Например, для камер автомобиля ЗИЛ-130 допускается длина разрыва 180 мм, ширина 30 мм, количество разрывов 2, минимально допустимое расстояние между краями разрывов 1000 мм.

Проколы и разрывы камер обычно ремонтируют наложением заплат. В качестве починочных материалов применяют либо сырую камерную резину, либо вулканизированную резину из утильных камер, не имеющую признаков старения или разъедания нефтепродуктами. Проколы и разрывы до 30 мм рекомендуется заделывать заплатами из сырой резины, а более 30 мм — заплатами из вулканизированной резины. На прорывах закругляют ножницами острые углы, придав им овальную форму, Поверхность камеры вокруг повреждения зачищают абразивным кругом на шероховальном станке или вручную рашпилем, скашивая кромки величиной 10—15 мм вокруг повреждения.

Заплату вырезают такого размера, чтобы она на 20—30 мм перекрывала края повреждения. Заплата из выбракованной камеры подвергается шероховке с внутренней стороны.

С шерохованных поверхностей камеры и заплаты удаляют пыль, промазывают их два раза клеем концентрации 1 : 8 с просушкой после каждой промазки в течение 25—30 мин при температуре 30—40° в сушильной камере. После этого накладывают заплату на подготовленный участок и прикатывают роликом от середины к краям. Под заплатой не должно быть воздуха. Место вулканизации припудривают тальком или наносят мыльный раствор и вулканизируют. Вулканизацию камер проводят на плите вулканизационного аппарата (рис. 3). Камеру укладывают заплатой на плиту и через деревянную накладку прижимают к плите пинолью. Края камеры не должны быть прижаты к плите. Время вулканизации 15—20 мин, температура 143—145°.

Рис. 3. Электровулканизатор модели 6134:

1 — корпус; 2 – Плита; 3 — Кронштейн; 4 — пиноль с нажимным

Ремонт покрышек. Технологический процесс ремонта покрышек состоит из следующих операций: приемка в ремонт, мойка, дефектовка, вырезание поврежденных мест, сушка, шероховка, заделка повреждений, вулканизация. Не принимают в ремонт покрышки, у которых порван или оголен металлический сердечник борта, резина разрушена нефтепродуктами, имеется расслоившийся корд, прелые нити корда и состарившаяся резина. Не принимаются в ремонт также покрышки при высоте рисунка протектора менее 20% номинала у тракторных и 10% у автомобильных и комбайновых покрышек.

Мойка покрышек проводится в моечных машинах или вручную водой и щетками. После мойки покрышки дефектуют и отмечают места повреждений. Для дефектовки покрышек, а также для вырезки мест повреждения, шероховки и т, д. используют борторасширители (рис. 4).

Крупные повреждения (более 25 мм по диаметру или прямоугольники размером более 25×50 мм) вырезают. Повреждения меньших размеров только шерохуют. Повреждения вырезают обычно «наружным» конусом при несквозных повреждениях снаружи, «внутренним» конусом при малом повреждении снаружи и большом внутри и «встречным» конусом при сквозном повреждении. После вырезки повреждения проводят сушку покрышки в сушильной камере при температуре 70—80˚С в течение 8—18 ч.

Источник

Ремонт покрышек

Для покрышек установлено два вида ремонта: местный и восстановительный, включающий наложение нового протектора. Местным ремонтом устраняют проколы, несквозные или сквозные повреждения каркаса.

Покрышки перед местным ремонтом очищают, моют и просушивают в течение 24-30 ч в специальных сушильных камерах при температуре 40—60°С. При отсутствии сушильной камеры этот процесс может длиться несколько суток. После сушки содержание влаги в покрышке не должно превышать 6%. Оставшаяся влага при вулканизации образует паровые мешки, которые приводят к расслоению каркаса.

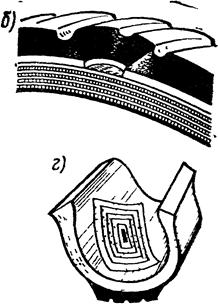

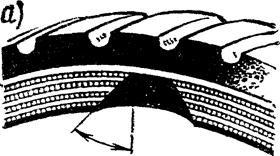

Подготовка поврежденных участков предусматривает удаление из покрышки инородных тел и вырезку поврежденных участков для их выравнивания и очистки от поврежденной резины и корда. Применяют следующие способы вырезки: наружным конусом, внутренним конусом, встречным конусом и в рамку. При несквозных повреждениях вырезку ведут на глубину повреждения: наружным конусом — при повреждении наружной части покрышки, внутренним конусом — при повреждении внутренней части. При сквозных повреждениях применяют вырезку встречным конусом. Если повреждение покрышки легкового автомобиля менее 100 мм, то наружное повреждение вырезают на-ружным конусом, а внутреннее — в рамку. Контур вырезки должен быть минимальным.

Вырезка в рамку заключается в ступенчатом удалении слоев каркаса. Величина ступенек — 20 мм вдоль нитей корда и 10 мм поперек. Последний слой корда остается нетронутым.

После вырезки производят шероховку с превышением размеров вырезки на 5-10 мм во все стороны. По форме вырезки заготавливают манжеты, подманжетники и пластыри. Манжеты подвергают шероховке со всех сторон.

Клей для ремонта покрышек готовят растворением сырой резины в бензине Б-70. Применяют клей малой концентрации, в котором соотношение резины и бензина (по массе) составляет 1:8, и высокой с соотношением составляющих 1:5. Первоначально клеем малой концентрации покрывают ремонтируемые участки и манжеты. После просушки в течение 1 ч при комнатной температуре наносят второй слой клея высокой концентрации и снова просушивают.

При заделке повреждений стенки отверстий обкладывают прослоечной резиной, такой же резиной обкладывают манжету и пластырь. Прослоечная резина обеспечивает хорошую связь ремонтируемого участка с починочным материалом. Затем поврежденный участок заделывают протекторной резиной (вырезанные места в протекторе и брекере) и прослоечной резиной толщиной 2 мм (вырезанные места в каркасе). Манжеты и пластыри накладывают так, чтобы совпали направления нитей корда. Их края покрывают прослоечной резиной толщиной 0,7 мм. При вырезке в рамку на все ступеньки укладывают прослоечную резину толщиной 0,7 мм, затем последовательно накладывают (вставляют в рамку) ряд заплат. Последний слой должен перекрывать края рамки на 30-50 мм.

Рис. Виды вырезки поврежденной покрышки: а — внутренним конусом; б — наружным конусом; в — встречным конусом; г — ступенчатая рамка; 1 — протектор; 2 — брежер; 3 — каркас.

Рис. Схема заделки повреждении: I — в рамку; II — встречным конусом; III — наружным конусом; IV — внутренним конусом; 1 — протекторная резина; 2— прослоечная резина толщиной 0,7 мм; 3 — прослоечная резина толщиной 2,0 мм; 4 — вставка корда; 5 — пластырь или манжеты.

Прочное соединение починочных материалов с участками покрышки обеспечивается вулканизацией в специальных аппаратах при давлении 0,5 МПа в течение 30-180 мин в зависимости от толщины ремонтируемого участка.

Восстановительный ремонт покрышек заключается в замене протектора после устранения мелких повреждений. Процесс включает следующие операции: удаление старого протектора, шероховку наружной поверхности, нанесение клея, сушку, наложение протекторной резины, вулканизацию и контроль.

Отремонтированные покрышки подвергают статической балансировке на специальном станке. Уравновешивают покрышку, приклеивая на внутреннюю беговую часть куски листовой специальной резины толщиной 2 мм.

Источник

Ремонт шин

Технологический процесс шинных работ

Принятые в ремонт покрышки моют в специальной ванне и сушат в сушильных камерах при температуре 40-60°С в течение 2 ч. На качество ремонта покрышки исключительно большое влияние оказывает их сушка. При ремонте недостаточно просушенных покрышек резко ухудшается качество их вулканизации вследствие образования паровых пробок.

Основная сложность при демонтаже шины это отжатие бортов от закраин обода. Для этих целей промышленность выпускает различные стенды. Стенды для демонтажа шин легковых автомобилей (Ш-501, Ш-514)снабжены нажимными пневмоустройствами, создающие усилие 2000-3000 Н для постепенного отжатия бортов. Стенды для демонтажа шин грузовых автомобилей (Ш-509, Ш-513) создают усилие 250 кН при одновременном отжатии борта по всей плоскости.

Поверхность ободьев, обращенных к шине, очищают от ржавчины и покрывают лаком для металла. При получении новых ободьев отдельно или на автомобиле, а также в период эксплуатации рекомендуется проверять их осевое (торцевое) и радиальное биение. Для легковых автомобилей осевое и радиальное биение обода с диском в сборе на участках профиля, прилегающих к шине, не должно превышать 1,2 мм, а для грузовых — 2. 4 мм в зависимости от типоразмера колес.

При подготовке покрышки к ремонту поврежденные участки расчищают в соответствии с намеченным способом ремонта и производят их шероховку. В зависимости от вида сквозного повреждения применяется способ ремонта вставкой в рамку для легковых автомобилей и внутреннего, наруженного или встречного конуса для грузовых автомобилей.

Ремонт сквозных повреждений шин внутренним конусом (а), внешним конусом (б), встречным конусом (в) и в рамку (г)

Характер вырезки определяется повреждением и его месторасположением. При несквозных повреждениях вырезку ведут на глубину повреждения. Края повреждения срезают под углом 45 градусов к центру. Вырезка осуществляется острозаточенным ножом смоченного водой, с помощью борторасширителей, металлических вставок и т.д.

Вырезка в рамку заключается в ступенчатом удалении слоев каркаса. Величина ступенек 20 мм. вдоль нитей корда и 10 мм. поперек. Обычно этот способ применяется при ремонте боковин шин. После вырезки влажность покрышки в месте повреждения не должна превышать 60%. При необходимости производится сушка.

Целесообразно применять с внутренней стороны и манжет, который предохраняет каркас от разрушения и увеличивает срок службы отремонтированных шин.

Участки, подготовленные к ремонту, подвергают шероховке внутри и снаружи покрышки.

Шероховка обеспечивает прочное сцепление починочных материалов с поверхностью покрышек Для внутренней шероховки применяют специальное приспособление, состоящее из электродвигателя с гибким валом, на котором закрепляется стальная дисковая проволочная щетка или фигурные шорошки.

Для наружной шероховки применяют шероховальный станок, состоящий из электродвигателя, на одном конце которого закреплен дисковый рашпиль, а на другом — стальная щетка.

После окончания шероховки покрышку очищают от шероховальной пыли и производят первый контрольный осмотр подготовленной поверхности, обращая внимание на качество произведенной вырезки и шероховки. Поверхность должна быть матовой, иметь ровный ворс без разлохмаченных нитей.

Подготовка починочного материала заключается в предварительной подготовке пластырей, манжет. В качестве починочного материала используется:

1. Резиновые починочные материалы (протекторная листовая резина, прослоечная листовая сырая резина, камерная листовая резина, протекторная профилированная резина).

2. Резинотканевые починочные материалы (прорезиненный корд, пластыри – крестообразные ступенчатые заплаты из прорезиненного корда, манжеты изготавленные из исправной части каркаса утильных шин и применяются при повреждениях размером более 100 мм).

Подготовленную поверхность покрышки промазывают 2 раза раствором клея (1 часть клея на 5 частей бензина), а поверхность пластыря клеем концентрации 1 : 10. После каждой промазки нанесенный слой клея просушивают при температуре 30-40 °С в течение 35-50 мин.

Промазанную клеем и просушенную покрышку подвергают второму контрольному осмотру, а затем заделывают повреждения и производят третий контрольный осмотр и вулканизацию.

Заделка повреждений перед вулканизацией возможна методом наложения или методом вставок.

Вулканизация предназначена для создания прочного соединения ремонтных материалов с покрышкой и превращения сырой пластичной починочной резины в упругую эластичную резину.

Вулканизация покрышек производится на специальном оборудовании, в которое устанавливают покрышку, а внутрь по ее профилю помещают нажимное устройство. При этом нагрев может быть одно и двухсторонний. При двухстороннем обогреве время вулканизации снижается на 25-30%.

Процесс вулканизации состоит из времени прогрева и времени самого процесса вулканизации. Время вулканизации колеблется от 30 до 180 минут, в зависимости от толщины ремонтируемого участка и характера повреждения.

Для ремонта внутренних повреждений покрышки используют сектор, а наружных и сквозных повреждений секторную форму – мульду.

После вулканизации производят отделку – удаление излишков резины и заусенцев, снятие всех неровностей при помощи шероховки.

Проколы бескамерных шин ремонтируют без демонтажа их с колеса. Отверстия мелких проколов диаметром до 3 мм заполняют специальным герметиком с помощью шприца. Перед заделкой прокола давление в шине снижают до 30-50 кПа, а через 10-15 минут после заполнения герметиком доводят до нормы. Возможен ремонт с помощью жгутиков.

Проколы больших размеров диаметром до 10 мм ремонтируют с помощью резиновых пробок, на наружной поверхности которых имеются кольцевые выступы, и стержней для их установки. Пробки смазывают клеем и вводят в прокол, который предварительно зачищается круглым напильником и смачивается несколькими каплями бензина. Через 10-15 минут выступающую часть пробки срезают на 2-3 мм. выше рисунка протектора и накачивают шину.

При постановке пробок в виде грибка необходимо снять шину с обода. Стержень грибка при этом плотно вставляют в отверстие прокола, а головку заклеивают на внутреннюю поверхность герметизированного слоя. Проколы и порезы диаметром более 10 мм ремонтируют в шиноремонтной мастерской обычным способом.

Технологический процесс ремонта камер.

Ремонту подлежат камеры если они не повреждены нефтепродуктами, отсутствует пористость и затвердевание стенок, нет пролежней глубиной более 0,5 мм. и размеры повреждений не превышают габаритных возможностей вулканизатора.

Технологический процесс состоит из следующих этапов:

1. Выявляются скрытые повреждения погружением камеры, наполненной воздухом, в резервуар с водой.

2. Отмечаются места ремонта и производится сушка камеры.

3. Ремонтируемые места подвергаются шероховке шлифовальным кругом или рашпилем (применять мелкозернистую шлифовальную бумагу не рекомендуется, т.к. абразивные зерна сложно удалить).

4. Ремонтируемое место промазывают клеем концентрации 1:8 дважды. После каждой намазки просушивают клей при 20-25 °С в течение 30-40 мин. Заплата должна перекрывать прорыв по окружности на 20-30 мм. Заплату вырезают из сырой резины при размерах повреждений до 30 мм. или старой камеры. В последнем случае поверхность заплаты подвергают шероховке и намазывают клеем.

5. После просыхания клея заплату кладут на поврежденное место и прокатывают роликом от центра к краям.

6. После этого производят вулканизацию камер на плитках, обогреваемых паром или электричеством. Температура вулканизации 143 °С, продолжительность 15-20 мин в зависимости от характера повреждения.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник