- 1858 Технология усиленного капитального ремонта пути

- Проектирование технологического процесса усиленного капитального ремонта пути

- Проектирование графика производства капитального ремонта пути. Технология выполнения капитального ремонта пути, его условия и критерии оценки эффективности, экономическое обоснование. Техника безопасности и обеспечение безопасности движения поездов.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

1858 Технология усиленного капитального ремонта пути

Начиная с 1995 г. на сети дорог Российской Федерации широко внедряется новая система ведения путевого хозяйства, особенности которой установлены приказом МПС № 12Ц от 16.08.94. Прежняя же исчерпала все ресурсы и требует полной реорганизации.

Основные задачи по новой классификации, типам, видам, объемам и составу работ утверждены техническими условиями на ремонт и планово-предупредительную выправку пути. Наиболее сложен по технологическим, техническим и организационным показателям усиленный капитальный ремонт (УКР). В настоящее время его выполняют почти на всех дорогах. Постоянно совершенствуя оздоровление колеи подобным образом, можно резко повысить эффективность ресурсосберегающих технологий. Достаточно сказать, что внедренный в 1959 г., т.е. 40 лет назад, капитальный ремонт пути сейчас имеет 26 технологических разновидностей, а усиленный, уже на стадии начального освоения, — 48. Его невозможно было использовать раньше из-за отсутствия соответствующих технических средств. Усиленный капитальный ремонт предполагает:

оздоровление земляного полотна и водоотводных сооружений;

глубокую, высококачественную очистку балласта, восстановление его дренирующих свойств, сокращение расхода нового щебеночного балласта и устройство разделительного слоя;

исправление искажений продольного профиля пути с устройством кривых в вертикальной плоскости, сопрягающих смежные элементы, улучшение сопряжения кривых, удлинение и устройство вставки между ними.

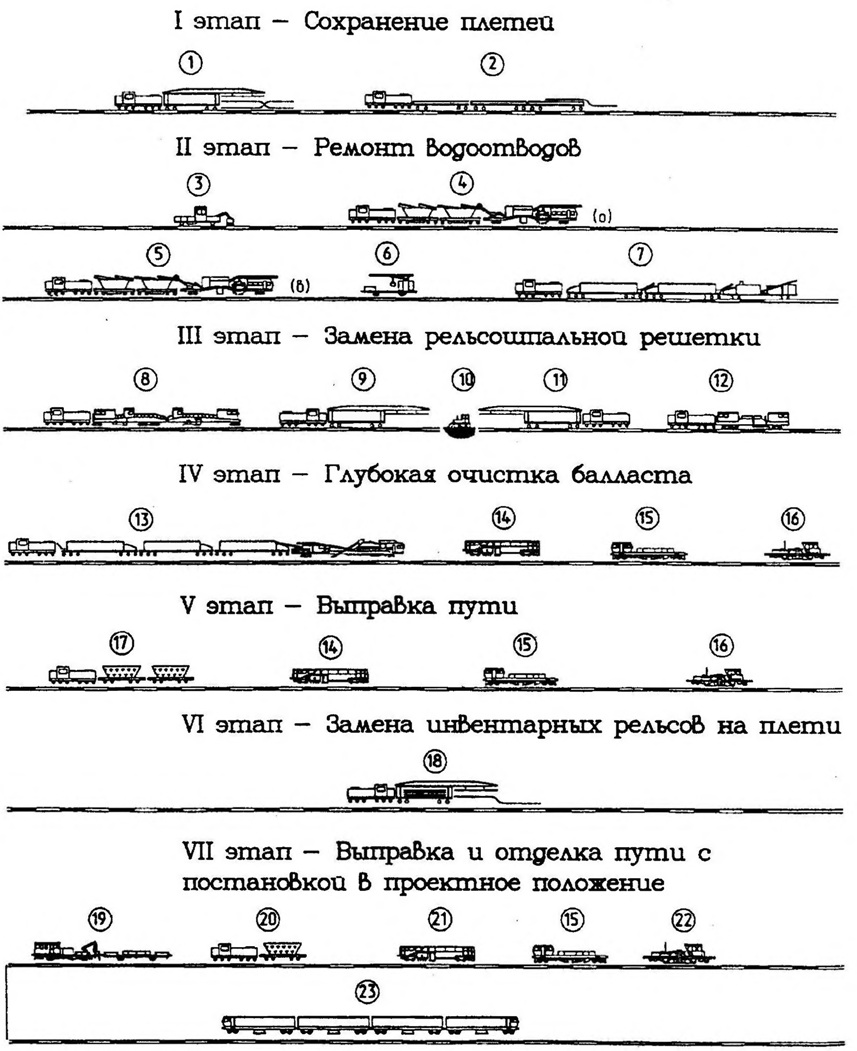

Усиленный капитальный ремонт пути ведется последовательно в несколько этапов с помощью машинных комплексов (см. рисунок).

Предварительный этап. Проектная организация делает и утверждает рабочий проект и технологический процесс.

Первый и второй этапы — подготовительные. Они целиком зависят непосредственно от исполнителя, который выполняет несколько укрупненных технологических операций.

На объектах предстоящего ремонта он проводит инженерно-техническую подготовку; на производственной базе создает запасы новой рельсошпальной решетки, балластных материалов для пополнения до нормы после очистки и дренирующих материалов для ремонта водоотводов, материалов верхнего строения пути и конструкций водоотводных сооружений.

В дорожных ремонтных и механических мастерских ПМС исполнитель подготавливает машинные комплексы.

На перегоне полный комплекс работ включает сохранение старо годных плетей (первый этап, см. рисунок) для повторной укладки в путь на менее грузонапряженных участках; с помощью комплексов, куда входит одна из ведущих машин типа СЗП-600, МНК, УМС и УМ, убирают лишний загрязненный балласт с обочины земляного полотна и откоса балластной призмы; применяя комплекс, где ведущая машина СЗП-600, МНК-1 или экскаватор, ремонтируют водоотводные сооружения (второй этап, см. рисунок).

Третий этап. Укладка новой рельсошпальной решетки путеукладочными кранами.

Четвертый этап. Глубокая очистка или вырезка балластного слоя за один или два прохода комплексом, где ведущая машина — один из щебнеочистителей типа RM 80, RM 76, СЧУ-800, ЩОМ-6, СЧ-600 (601), АХМ-801, ОТ-800, ОТ-400.

Пятый этап. Выправка пути в плане, профиле и по уровню и его отделка.

Шестой этап. Замена инвентарных рельсов длинномерными плетями длиной с блок-участок или перегон.

Седьмой этап. Шлифовка новых плетей непосредственно в пути.

При подробном рассмотрении этапов будут описаны только те особенности усиленного капитального ремонта, которые в последнее время получили положительную оценку производственников, но пока не нашли отражения в типовых технологических решениях.

При подготовке документов на УКР требуется принципиально новый подход к самой структуре проекта и его рабочей части. Продольный профиль и поперечники должны быть максимально детализированы. На них следует обязательно указать: расположение опор контактной сети и полосу отвода на расстоянии не менее 15 м от оси ремонтируемого пути, характеристики балласта (послойное содержание засорителей, уплотненность, фракции в процентном отношении) и грунта там, где предполагается устройство или ремонт водоотводов, все места препятствий (особенно в зоне прохода машин глубокой очистки и устройства водоотводов), зоны выгрузки засорителей и грунта, вырезанных из водоотводных траншей и кюветов. Устройство берм необходимо определять по расчету с учетом рациональной транспортировки состава в «окно» и возможности его прибытия к указанному месту при наличии на ремонтируемом перегоне машин и хозяйственных поездов.

В разделе «Организация движения поездов» должны быть не только вариантные графики на период предоставления «окон», но и графики подвода хозяйственных поездов к станциям формирования, схемы формирования хозяйственных поездов на станциях, с которых они будут выезжать на закрытый перегон. Составляя основной вариантный график подвода хозяйственных поездов к участкам ремонта, надо выделить максимально возможное время для регламентирующей операции — глубокой очистки балласта. В наиболее концентрированные «окна» на перегоне находится до 16 хозяйственных поездов и путевых машин, поэтому часть их придется доставлять к месту ремонта по неправильному пути.

Практика показала, что емкости составов для уборки засорителей не хватает при полносменной загрузке машин для глубокой очистки и ремонта водоотводов. Поэтому на период транспортировки этих составов для выгрузки засорителей в отвал или в бермы во избежание простоя щебне- и юоветоочис-тителей, в графике движения поездов по соседнему пути следует предусмотреть технологическое «окно» продолжительностью 1,5—2 ч для работы «вертушек» из думпкаров. При основном «окне» на ремонтируемом пути продолжительностью 6—8 ч на соседнем достаточно одного технологического «окна».

Наиболее эффективны 8-ча-совые «окна» или закрытие перегона на весь период.

По существующей системе технологическую часть проекта производства работ составляют на основании типового технологического процесса. Затем в ПМС делают рабочий процесс, корректируют проект производства работ и проводят инженерную подготовку участка.

Такая громоздкая система оправдывала себя, если в ремонте участвовало два-три машинных комплекса, а номенклатура работ содержала не более пяти разновидностей. При УКР, когда одновременно задействовано свыше десяти комплексов, номенклатура работ в «окно» включает до 15 наименований, а на участках одновременно заняты четыре—пять техников и инженеров, систему подготовки проекта следует корректировать. В создавшихся условиях исполнитель должен получать полностью готовый рабочий технический проект и технологический процесс, который бы детально и пооперационно учитывал все характерные особенности ремонтируемого объекта. В частности, в нем надо предусмотреть технические решения глубокой очистки балласта на мостах с ездой на балласте; в зоне малых платформ; в местах устройства водоотводов у анкерных опор, в местах зоны недосягаемости ротора машины СЗП-600 и т.д. Выработку машинных комплексов нужно рассчитать в каждое «окно», а не устанавливать среднюю для всех участков работ.

Инженерно-технический состав ПМС должен заниматься только конкретной инженерной подготовкой объекта. Проект необходимо передать исполнителю не позднее, чем за два месяца до начала ремонта.

Рабочая технологическая схема производства усиленного капитального ремонта бесстыкового пути машинными комплексами:

1 —замена старогодных плетей инвентарными рельсами краном УК-25/9-18;

2 — уборка плетей с перегона; 3 — расчистка рабочих площадок от кустарника кусторезом; 4 — уборка с обочины лишнего балласта машиной СЗП-600; 5 — разработка траншей машиной СЗП-600 для укладки лотков и дренажей; 6 — укладка лотков МПТ;

7 — засыпка траншеи дренирующим грунтом; 8 — подъемка рельсошпальной решетки с обрушением балласта в ящики; 9 — разборка рельсошпальной решетки краном УК-25/9-18; 10 — срезка верхнего слоя балласта бульдозером и БМС с образованием валов у торцов шпал; 11 — укладка рельсошпальной решетки краном УК-25/9-18;

12 — выправка пути ВПО-3000; 13 — глубокая очистка балласта от засорителей машиной RM 76 или RM 80; 14 — выправка пути ВПР-02; 15 — стабилизация пути динамическим стабилизатором ДСП; 16 — оправка балластной призмы ПБ; 17 — выгрузка балласта из хоппер-дозаторов для выправочных работ; 18 — замена инвентарных рельсов’ на сварные плети; 19 —уборка лишнего балласта у опор контактной сети автомотрисой АГД; 20 — выгрузка щебеночного балласта для. отделочных работ; 21 — выправка пути в плане и профиле машиной «Дуоматик» с постановкой его в проектное положение; 22 — отделка балластной призмы ПБ; 23 — шлифовка рельсов рельсошлифовальным поездом РШП

В 1998 г. в качестве эксперимента специалисты Московской дороги, Мосжелдорпроекта и ПТКБ путейского главка МПС совместно подготовили пилотный проект рабочего технологического процесса УКР на направлении Москва—-Красное. На каждый из 82 объектов они составили миниатюрный рабочий технологический процесс. Конечно, проектировщикам и технологам прибавилось забот, но зато заметно повысился уровень организационной работы в ПМС и на отделениях дороги, улучшилось качество оздоровления пути и резко возросла производительность и используемость дорогостоящей техники.

Инженерно-техническая подготовка участка, создание задела для сборки новой рельсошпальной решетки, заготовка балластных материалов, ремонт машин и механизмов и комплектование их в комплексы к сезону работ проводятся в основном по уже опробованной системе.

Все ПМС сохраняют плети по единой технологической схеме, которая, к сожалению, слишком громоздкая и дорогостоящая из-за большой трудоемкости и неэффективного использования рельсовозного состава. Новаторы ПМС-149 и ПМС-151 Куйбышевской дороги несколько лет совершенствовали технологию. В результате им удалось механизировать откручивание и закручивание гаек клеммных болтов, сдвижку старогодных плетей внутрь колеи и укладку инвентарных рельсов на подкладки. Старогодные плети, сдвинутые внутрь колеи, теперь грузят на платформы путеукладочного состава попарно, всего шесть штук. Длина плетей может достигать 800 м. Четырехосные платформы оборудованы УСО и каждая из них — двумя дополнительными роликовыми обоймами, расположенными по оси портала. В состав включены локомотив; моторная и роликовые платформы; роликовая платформа с противокантовочным устройством, которую устанавливают третьей от укладочного крана; роликовая платформа с замковым устройством для крепления плетей (она расположена второй от путеукладочного крана); передвижная противокантовочная тележка оригинальной конструкции; направляющие салазки. Все новшества — заслуга изобретателей и рационализаторов Куйбышевской дороги. Технология погрузки замененных плетей следующая. Путеукладочным краном выгружают и устанавливают на путь передвижное про-тивокантовочное устройство, которое с помощью металлической штанги прикрепляют к автосцепке крана. В него траверсой крана заправляют концы пары плетей. Кран с тележкой надвигается на плети, их концы укладывают на подвижные салазки и крепят на них. Салазки — это перевернутое звено длиной 10 м с деревянными шпалами. Кран надвигается на плети, салазки передвигают по роликовому транспортеру, и плети со скоростью до 3 км/ч затягиваются на состав. Концевые висячие части плетей окончательно затягивают на состав лебедкой МПД с помощью троса, соединенного с подвижной тележкой. Когда плети целиком лягут на платформу, их концы на салазках раскрепляют, салазки выдергивают из-под концов плетей и тросиком путеукладочного крана возвращают на кран. Погруженные плети крепят в замковом устройстве. В такой же последовательности грузят остальные две пары плетей. Все операции контролирует производитель работ или дорожный мастер. Три машиниста и четыре монтера пути в «окно» продолжительностью 4—4,5 ч грузят на состав три пары плетей. Затем их отвозят к месту последующей укладки тоже по новой технологии (сразу на подкладки), сложившейся в ПМС-149. Замененные плети или плети из сболченных рельсов отгружают на состав по вышеописанной технологии и транспортируют на производственные базы ПМС. При необходимости в это же технологическое «окно» плети сваривают в пути машиной ПРСМ до длины блок-участка. Эффективность такого технологического процесса очевидна, так как полностью отпадает необходимость в дорогостоящем составе для перевозки плетей. Кроме того, не простаивают из-за снижения загрузки путеукладочные краны и составы с роликовым оборудованием. Теперь старогодные плети, которые можно повторно уложить в путь, отправляют по прямому назначению, а не разрезают на отдельные рельсы.

В следующей статье будет рассказано о ремонте водоотводных сооружений.

Ю.А.УГОДНИКОВ, зав. технологическим отделом ПТКБ путейского главка

Источник

Проектирование технологического процесса усиленного капитального ремонта пути

Проектирование графика производства капитального ремонта пути. Технология выполнения капитального ремонта пути, его условия и критерии оценки эффективности, экономическое обоснование. Техника безопасности и обеспечение безопасности движения поездов.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 18.03.2015 |

| Размер файла | 86,0 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

поезд капитальный ремонт

Путевое хозяйство — это самая значимая часть отрасли на железнодорожном транспорте. От технически грамотного содержания железнодорожного пути зависит своевременное исполнение грузоперевозок и пассажир перевозок.

В последние десятилетия в путевом хозяйстве произошли значительные количественные изменения. Возросла мощность верхнего строения пути, увеличился парк машин, механизмов и средств диагностики нового поколения. Однако это не повлекло за собой выход на качественно новый уровень надежности пути и не внесло кардинальное улучшение в систему его технического обслуживания.

Главная задача отрасли — это обеспечение безопасности движения поездов, а этого нельзя добиться без надлежащего содержания пути. Поэтому на содержание путевого хозяйства ОАО «РЖД» выделяет огромные финансовые средства, что невыгодно для отрасли. Вследствие необходим переход на более новые, финансосберегающие технологии по выполнению путевых работ и необходима реструктуризация путевого хозяйства, т. е. использование более износостойких и долговечных материалов ВСП, новых машин для обслуживания пути. Например, на путях 1 и 2 классов, которые наиболее подвергаются износу, так как они более всего задействованы в движении поездов, необходим переход на железобетонные подрельсовые основания с укладкой плетей, длиной с перегон. При этом можно будет увеличить скорость поездов на таких участках до 140 км/ч, а местами до 160 км/ч.

Для оптимизации системы технического обслуживания пути в ближайшие годы нужно завершить развитие материально — технической базы по двум направлениям. Во — первых, дооснастить дороги основными типами путевых машин — щебнеочистительными, для выправки пути и стрелочных переводов, рельсошлифовальными, а также высокоэффективным рельсосварочным оборудованием.

Также, создать сеть предприятий по ремонту и эксплуатации путевой техники в соответствии с обоснованными регламентами их оснащения. Путевое хозяйство — важнейшая составная часть железнодорожного оснащения пути и сооружений, их техническое обслуживание, обеспечивающее безопасность и бесперебойность движения поездов, способствующая выполнению плана перевозок.

Реконструкция предусматривает полную смену путевой решетки, собранной из новых материалов верхнего строения пути, сопровождаемую очисткой щебня на глубину более 40 сантиметров или замену других видов балласта.

При реконструкции выполняются следующие основные работы:

· сплошную замену путевой решетки;

· выправку продольного профиля в соответствие с проектом в вертикальной плоскости сопрягающих смежные элементы профиля;

· ликвидацию балластных выплесков и пучин;

· раздвижку путей на перегонах двухпутных и многопутных линий в соответствие с требованиями габарита;

· замену рельсов и уравнительных приборов на мостах новыми, сплошную смену мостовых брусьев, исправление и приведение мостового настила к установленному типу на всем протяжении моста;

· ремонт или переустройства настилов переездов и проезжей части дороги на подходах к ним;

· восстановление полосы отвода в требуемом объёме в соответствии с предварительно разработанной проектно- сметной документации;

· приведение длины стрелочных съездов в соответствии с нормами;

· срезку и планировку обочин земляного полотна с недостаточной шириной обочин и у положения откосов насыпей высотой до 6м в соответствие с типовыми поперечными профилями с обеспечением крутизны откосов 1:1,5, расчистку русел средних и малых мостов и труб, ремонт защитных и укрепительных сооружений земляного полотна и конусов мостов;

· ремонт гидроизоляции железобетонных мостов, ликвидацию негабаритных мест под путепроводами, у пассажирских платформ и других сооружений расположенных около главных путей;

· замену асбестового, очистку щебеночного балласта с доведением профиля балластной призмы до размеров установленных для данного типа верхнего строения пути;

· устройство реперной системы контроля положения пути на ремонтируемом участке, перестановку по проекту и ремонт имеющихся, а также пополнение недостающих и замену нестандартных путевых и сигнальных знаков;

· выправку всех круговых и переходных кривых, улучшение сопряжения кривых, удлинение и устройство прямых вставок между ними в соответствии с проектом.

1. Проектирование графика производства усиленного капитального ремонта пути

1.1 Определение класса пути и вида ремонта

Согласно «Положения о системе введения путевого хозяйства» утвержденного 30 октября 2009 года все железные дороги подразделяются по грузонапряженности на группы (6 групп обозначенных буквами А-Е) и по категории (7 категорий обозначенных буквой С и цифрами 1-7). Сочетание групп и категорий определяют класс пути.

Для скорости движения поездов пассажирских — 70 км/час; грузовых — 55 км/час и грузонапряженности — 60 млн.т.брутто на километр в год, класс пути.

Пропущенный тоннаж на участке составил 660 млн.т.брутто, поэтому согласно периодичности выполнении усиленного капитального ремонта есть необходимость в его выполнении.

На участке укладывается звеньевой путь.

Рельсы Р-65 — новые, термоупрочненные, 1 группы, 1 класса; скрепления новые, шпалы новые железобетонные. Эпюра шпал: в прямых и кривых R>1200 м — 1840 шт/км; в кривых при R=1200 м и менее — 2000 шт/км.

Балласт щебеночный с толщиной слоя 40 см — под железобетонными шпалами в соответствии с типовыми профилями балластной призмы.

Конструкция стрелочного перевода: Р-65 новые, рельсовые элементы закаленные, с гибкими остряками с непрерывной поверхностью катания, брусья железобетонные.

1.2 Определение фронта работ в «окно» для замены рельсошпальной решетки

Для определения продолжительности «окна» по замене рельсошпальной решётки необходимо рассчитать фронт работ в «окно». Сначала определяем суточную производительность ПМС по формуле 1:

где Lгод — годовой план работы ПМС, км

Tр — число рабочих дней ПМС

tрез — дни резерва (обычно принимаем 10 — 15дней)

Lсут = 80/ (130-10) =0.72 км

Определяем фронт основных работ в “окно” рассчитывается

где ? n — периодичность предоставления «окон» для основных работ.

Согласно проведённым расчетам принимаем фронт работ 1400 м.

1.3 Определение длин рабочих поездов

Для определения возможности размещения хозяйственного поезда на станции необходимо определить его длину. Эта длина складывается из длин отдельных хозяйственных поездов, работающих в основное «окно» по замене рельсошпальной решётки. Длины поездов рассчитывают в соответствии с длинами отдельных единиц подвижного состава (по осям автосцепок).

Определяем длины рабочих поездов. Для определения длины путеразборочного и путеукладочного поездов необходимо знать количество платформ в каждом из этих поездов. Количество порожних четырехосных платформ в путеразборочном поезде, предназначенных для погрузки и транспортировки, снятых с пути звеньев, определяется по формуле 3:

где Lфр — длина фронта основных работ, м

Lзв — длина звена, м

nпак — количество звеньев в пакете, которое зависит от конструкции пути: деревянные шпалы — 7 шт. железобетонные шпалы — 5 шт.

K — количество платформ, необходимых для перевозки одного звена

Согласно расчетам принимаем 16 платформ.

Определяем длину укладочного и разборочного поездов по формуле 4:

где Lкр — длина укладочного крана, м

Lпл — длина четырехосной платформы, м

Lм пл — длина моторной платформы, м

Lлок — длина локомотива, м

nпл — количество порожних платформ.

nм пл — количество моторных платформ (принимаем из расчета 1. моторная платформа на 10 четырехосных платформ)

L РП = 40,8 + (16 + 1) * 14,6 + 2 * 16,2 + 37,3 = 358,7 м

L УП = 40,8 + (23 + 1) * 14,6 + 3* 16,2 + 37,3 = 477,1 м

Для определения длины хоппер-дозаторного состава сначала определим объем щебня, выгружаемого на 1 км пути. При постановке на щебень он зависит от вида ремонта и типа верхнего строения пути. Этот объем можем определить в соответствии с техническими условиями на ремонты пути. Если постановка на щебень не производится, выгружаем 600 м 3 щебня на 1 километр пути.

Общий объем щебня на фронт работ (W ф ) определим по формуле 5:

где Lфр — длина фронта основных работ, м

W — объем выгружаемого щебня

W ф = 1.4 * 600 = 840 м 3

Но в основной период выгружается только часть щебня, а точнее 30%. Количество щебня, выгружаемого в основной период, определим по формуле 6:

Wосн = 0,3 * 840 = 252 м 3

Длина хоппер-дозаторного состава определяется по формуле 7:

где Lлок — длина локомотива, м

Lх-д — длина хоппер — дозаторного вагона, м

Lваг — длина вагона, м

Wх-д — объем хоппер — дозаторного вагона, м 3

Wосн — объем щебня, подлежащий выгрузке в основной период, м 3

Lх-д = 37,3 + 252/36 * 10 + 25 = 132,3 м

Определим длину машины ВПО — 3000 по данной формуле 8:

где Lмаш — длина путевой машины ВПО — 3000, м

Lлок — длина локомотива, м

Lваг — длина вагона, м

Lвпо = 27, 7 + 37,3 + 25 = 90 м

Определим длину машины « Дуоматик », так как она самоходная ей не требуется локомотив:

Общая длина всех путевых машин определяется по формуле 9:

Lобщ = 358.7 + 477,1+ 132,3 + 90 +27 = 1085.1 м

Схема формирования поездов

поезд 1-разборочный — 359 м

поезд 2-укладочный — 359 м

поезд 3- Хоппер-дозатор -132,3 м

поезд 4-машина ВПО-3000 — 90 м

поезд 5-машина «Дуоматик» — 27м

1.4 Определение поправочных коэффициентов к затратам труда

Рассчитаем поправочный коэффициент потери рабочего времени связанный с переходами в рабочей зоне, физиологическим отдыхом и пропуском поездов. Так как ограждение подготовительных, основных и отделочных работ отличаются, то есть время на пропуск поездов необходимо разное, определим два коэффициента: для работ в «окно» (бок) и для работ вне «окна» (бвок).

Поправочный коэффициент потери рабочего времени для работ в «окно» (б ок) определяется по формуле 11 после предварительного расчета всех составляющих:

где Ток — продолжительность «окна», мин;

Т1ок — время на переходы в пределах рабочей зоны за смену, мин.;

Т2ок — время на физиологический отдых, мин.;

— время на пропуск поездов, следующих по месту работ, мин.

Примерная продолжительность «окна» (Tок) определяется по формуле 11:

где nв — производительность ведущей машины. Принимаем — 650м пути в час (ведущая машина — укладочный кран)

Уt — время на развертывание и свертывание работ, принимаем 2часа

Ток = 1400/650 + 2 = 5

Принимаем продолжительность «окна» 5 часов.

Время на переходы в пределах рабочей зоны (Т1ок) определяем из расчета 12 минут на один километр по формуле 12:

Т1ок = 12 * 1.4 = 16.8?17 мин.

Время на физиологический отдых определяем из расчета 5 минут после каждого отработанного часа, исключая предобеденный и последний, (Т2ок) определяем по формуле 13:

Т2ок = 5 * (5-1) = 20 мин.

Время на пропуск поездов по соседнему пути только на двухпутном участке определяем по формуле 14 только при двухпутном участке,а так как у меня однопутный участок, то t`3ок=0

Количество поездов в «окно» определяется по формуле 14-16: грузовых:

Определим поправочный коэффициент потери рабочего времени для работ в «окно»:

Количество поездов вне «окна» определяется по формулам 17-19:ь грузовых:

= 5/24*8= 1,66?2 поезда

Далее рассчитаем поправочный коэффициент потери рабочего времени вне «окна» по формуле 21:

T2вок =5*(8 — 2) = 30 мин

Определим время на пропуск поездов по ремонтируемому пути по формуле 23:

= 3 * 2 + 2 * 1 + 1,6 * 2 = 11,2 ? 12 мин

Определим поправочный коэффициент потери рабочего времени вне «окна»:

Коэффициент бок будем применять для основных работ в «окно», а также для подготовительных и отделочных работ, которые выполняются путевыми машинами.

Коэффициент бвок применяем для расчетов во всех остальных случаях.

1.5 Определение продолжительности «окна» для замены рельсошпальной решетки

«Окно» складывается из развертывания работ, времени работы ведущей машины и времени на свертывание работ. Рассчитаем эти составляющие.

где t1 = 14 мин. — время на оформление закрытия перегона и пробег машины к месту работ;

t2 — интервал времени между подъемкой пути балластером и началом разболчивания стыков рассчитаем по формуле 23:

где ll = 0,1 км — участок пути который должен быть поднят балластером, чтобы бригада по разболчиванию стыков могла приступить к работе

Nэ = 21,5 мин. — норма времени на подъемку балластером 1км пути; бок — поправочный коэффициент для работ в «окно».

t2=0,1*21,5*1,14 = 2,451 ? 3 мин.

t3 — интервал времени между разболчиванием стыков и разборкой пути определим по формуле 24:

t3 = ((358.7+50)/1000)* 21,5 * 1,14 = 10 мин.

t4 — интервал времени на то, чтобы разборочный поезд убрал участок пути протяжением 100 метров определим по формуле 25:

t4 = (100/25)* 1,7 * 1,14 = 8 мин.

t5 — интервал времени на то, чтобы автогрейдер и бульдозер выполнили срезку балласта на участке протяженностью 100 м. определим по формуле 26:

де Nавт = 112 мин — норма времени на срезку балласта автогрейдером на участке протяженностью 100 метров

t5 = 0,1 * 112 * 1,14 = 13 мин.

t6 = 16 мин — время необходимое для планирования пути на участке протяженностью 25 метров.

Определим время на развертывание работ:

tр = 14 + 3 + 10 + 8 + 13 + 16 = 64 мин.

Определим время ведущей работы машины по формуле 27:

где Nу = 3,19 мин — норма времени на укладку одного звена

Твед = (1400/25)* 3,19 * 1,14 = 204 мин.

Время на свертывание работ определяется по формуле 28 после предварительного расчета всех составляющих:

где t1Ѕ = 10 мин — время на укладку рельсовых рубок

t2Ѕ = 5 мин — время на осаживание первой части путеукладочного поезда, сболчивание стыков и рихтовку пути

t3Ѕ — время необходимое на выправку пути машинами ВПО-3000 и «Дуоматик» на занятом путевыми машинами участке определим по формуле 29:

где Zуч-длина участка пути, занятого путевыми машинами, определяется по формуле 30;

Nв = 33,9 маш/мин — норма времени на выправку пути машиной ВПО — 3000

Определим длину участка пути, занятого путевыми машинами по формуле 29:

Zуч = 100 + 477,1+ 90 + 27 +132,3 = 827 м

Определим время необходимое на выправку пути машинами ВПО-3000 и «Дуоматик»:

t3Ѕ = 0,827 * 33,9 * 1,14 = 32 мин

Определим время на свертывание работ:

tс = 10 + 5 + 28 = 43 мин

Определяем продолжительность «окна» по формуле 30:

То = 64 + 204 + 43 = 311 мин.

Принимаем продолжительность «окна» 5 часов 11 минут

1.6 Определение продолжительности технологического «окна» для очистки щебня при работе машины СЧ-600

Весь фронт работ для первой очистки щебня разбиваем на 3 равных участков.

Ежедневно предоставляется «окна», продолжительность которого мы определяем, и очищается 1 участок пути, то есть на всём фронте работ щебень будет очищен через четыре дня.

Продолжительность « окна » определим по формуле 31:

Время на развертывание работ определяется по формуле 32:

где, t1 — время на оформление закрытия перегона, пробег машин к месту работ принимаем t1 = 14 мин.;

t2 — время на зарядку машины СЧ-600 принимаем t2 = 23,8 мин.;

Предварительно определим фронт работ по формуле 33:

Время работы ведущей машины определяется по формуле 34:

где N(СЧ-600) — норма времени на работу машины СЧ-600, мин.;

Определяем продолжительность времени на свёртывание работ по формуле 35:

где, t1 — время на разрядку СЧ-600, t1 = 15 мин.; t2 — время на уход хоппер-дозаторного состава с перегона, t2 = 14,47 мин.; t3 — время на разрядку машины ВПР-02, t3 = 15 мин.

То‘= 38 + 138 +45=221 мин.

Принимаем продолжительность «окна» 3 часа 41 минут.

2. Построение графика выполнения работ

2.1 Особенности составления графика работ по дням

На графике должно быть показано количество участков, ежедневно находящихся в работе и количество дней нахождения каждого участка в работе.

Количество дней (Nдн) нахождения каждого участка пути в работе определяется по формуле 36:

Где: Nпод — число дней, занятых при выполнении подготовительных работ, дн.

Nосн — число дней, занятых при выполнении основных работ, дн.

Nотд — число дней, занятых при выполнении отделочных работ, дн

Эти значения определяются по графику в типовом технологическом процессе.

Количество участков, одновременно находятся в работе (nуч), определяется по формуле 37:

Где: Дn — периодичность предоставления «окон» для основных работ по замене рельсошпальной решетки, уч/дн.

При составлении графика должна строго соблюдаться технология последовательности выполнения работ.

2.2 Последовательность построения графика

При определении продолжительности выполнения каждой работы за основу берется или оптимальный состав бригады, или возможная производительность работы.

При сложившейся технологии работ, количество монтеров пути, занятых на основных работах после «окна» (Кпо), меньше чем в «окно» (Кок), и поэтому оставшиеся люди с основных работ после «окна» направляются на выполнение работ в подготовительный или отделочный периоды на соседних участках. Тогда общее количество монтеров пути, занятых при производстве подготовительных, основных и отделочных работ определяется по формуле 38:

Где: Тпо — время работы после «окна», мин.

Кпо — количество монтеров пути, занятых на работах после «окна», принимается 30 монтеров пути.

Qпод, Qотд — трудоемкость выполнения подготовительных и отделочных работ (графа 8 в ведомости затрат труда), чел-мин.

Кок — количество монтеров пути, работающих в «окно» по замене рельсошпальной решетки, из графика.

Кобщ=(10969+8251-(43-30)·240)/480+ 43=82 м.п.

Количество монтеров пути, занятых на работах ежедневно (Кежд), определяется по формуле 39:

· Объем щебня, обработанного машиной СЧ- 600 3450 м 3

· Добавление в путь чистого щебеночного балласта 1265 м 3

· Нового балласта 600 м 3

· После очистки балласта машиной УМ 575 м 3

· Укладка в путь геотекстиля 800 м 3

· Очистка и нарезка кюветов 200 м

3.2 Организация работ

Работы по капитальному ремонту пути на новых материалах делятся на подготовительные, основные и отделочные работы.

В состав подготовительных работ входят такие работы: снятие путевых пикетных знаков, за работой 4 монтера пути; после снятия пикетных знаков 3 монтера пути производят демонтаж стеллажей для хранения покилометрового запаса рельсов; затем 7 монтеров пути приводят машину СЗП-600 в рабочее положение; далее 2 монтера пути срезают травяной покров; следом осуществляется срезка и уборка лишнего балласта машиной СЗП-600, за работой 5 монтеров пути и 2 машиниста; в транспортное положение машину СЗП-600 приводят 7 монтеров пути; затем 8 машинистов осуществляют вырезку и уборку балласта машиной УМ на насыпи и в выемке; устройство плеча и откоса балластной призмы машиной ПБ-01 производят 2 машиниста; далее 10 монтеров пути подготавливают места для въезда и съезда БМС и 8 монтеров опробывают и смазывают стыковые болты.

На этом подготовка участка к производству основных работ заканчивается.

В состав основных работ по укладке рельсошпальной решетки, выполняемых на фронте работ 1400 м в «окно» 5 часов 10 минут входят следующие работы: подготовка места для зарядки машины ВПО-3000, за работой 10 монтеров пути; затем оформляются закрытие перегона, пробег машин к месту работ и снятие напряжения с КС; после 3 машиниста осуществляют отрыв РШР от балласта электробалластером; разболчивание стыков производят 7 монтеров пути; разборку РШР краном УК 25/9-18 осуществляют 9 монтеров пути и 5 машинистов; затем 4 машиниста производят срезку щебеночного слоя автогрейдером и бульдозером; 4 машиниста осуществляют планировку щебеночного слоя машиной БМС; далее краном УК 25/9-18 укладывают путь и устанавливают нормальные стыковые зазоры 14 монтеров пути и 7 машинистов; постановку накладок и сболчивание стыков ЭГК производят 8 монтеров пути и 2 машиниста; затем 9 монтеров пути занимаются поправкой шпал по меткам и рихтовкой пути моторными гидравлическими рихтовщиками; заготовку и укладку рельсовых рубок на отводе осуществляют 9 монтеров и 1 машинист; далее производится выгрузка щебня из хоппер-дозаторов 4 машинистами и 2 монтерами пути; выправку пути со сплошной подбивкой шпал, рихтовкой и оправкой балластной призмы машиной ВПО-3000 производят 9 машинистов; приведением машины «Дуоматик» в рабочее положение, выправкой пути машиной «Дуоматик» в местах отступления по уровню и приведением машины «Дуоматик» в транспортное положение занимаются 4 машиниста.

В ходе проведения отделочных работ производят: приведение машины «Дуоматик» в рабочее положение, выправку пути и приведение машины «Дуоматик» в транспортное положение, этими работами занимаются 3 машиниста; затем производится стабилизация пути машиной ДСП, за работой 3 машиниста; далее 2 машиниста осуществляют оправку балластной призмы машиной ПБ-01; уборкой лишнего балласта у опор контактной сети автомотрисой АГД в комплекте с УП-4 занимаются 2 машиниста; затем 2 монтера пути и 2 машиниста выгружают щебень из хоппер-дозаторов; приведением машины «Дуоматик» в рабочее положение, выправкой пути в плане и профиле и приведением машины «Дуоматик» в транспортное положение занимаются 4 машиниста; 3 машиниста осуществляют стабилизацию пути машиной ДСП; оправку балластной призмы машиной ПБ-01выполняют 2 машиниста; 12 машинистов занимаются шлифовкой рельсов машиной РШП;

подрезкой балласта из-под подошвы рельса, установкой путевых пикетных знаков, окраской путевых знаков и устройством стеллажей для покилометрового запаса рельсов занимаются 17 монтеров пути. На этом производство работ заканчивается.

После обкатки пути инвентарные рельсы заменяются на плети бесстыкового пути.

3.3 Машины, путевой инструмент и механизмы, необходимые при выполнении работ с очисткой щебня машиной СЧ-600

Путеукладочный кран УК-25/9-18 2

Моторные платформы 5

Четырехосная платформа, оборудованная роликами 42

Балластоочистительная машина БМС 1

Щебнеочистительная машина СЧ-600 1

Машина ВПО — 3000 1

Машина Дуоматик 1

Путевой струг 1

Хоппер — дозаторы 10

Локомотивы (кроме поездных) 6

Специальный состав для перевозки рельсовых плетей 1

Приспособление для надвижки рельсовых плетей на подкладки 1

Автомобильный кран грузоподъемностью до 3 т 1

Прицеп грузовой УП с грейферной установкой 7

Промежуточные и концевые полувагоны машины СМ-2 2

Электростанция передвижная 2

Электрогаечные ключи для стыковых болтов 8

Рельсорезные станки 2

Рельсосверлильные станки 2

Моторные гидравлические рихтовщики (компл.) 1

Домкраты гидравлические 6

ючи гаечные путевые 8

Ломы лапчатые 7

Ломы остроконечные 7

Молотки костыльные 6

Вилы железные 42

Лопаты железные 37

Когти для щебня 6

Краники портальные 2

Шаблоны путевые рабочие 2

Шаблоны путевые универсальные 2

Шаблоны для междупутья 2

Вкладыши рельсовые (компл.) 2

Тележки однорельсовые 2

Бачки для воды 4

Оптические приборы или визирования (компл.) 2

Рулетка мерная стальная 2 Термометры рельсовые 4

4.1. Расчет технико — экономических показателей.

Расчёт производительности труда

Колонна подготовительных, основных и отделочных работ, определяется по формуле 41:

где Qпод, Qотд— трудоемкость выполнения подготовительных и отделочных работ (графа 8 ведомость затрат труда), чел/мин;

Kок— количество монтеров пути работающих в «окно» по замене рельсошпальной решетки, из графика, чел.

Nк(ВПР)= ((10 969+ 8 251/480) + 43)/ 2= 42 чел.

Nк(Дуоматик)= ((10 969+ 8 098/480) + 43)/ 2= 41 чел.

Количество производственных рабочих, рассчитываем по формуле 42:

где Nбаз= 25чел.- колонна механической базы, чел.;

Nзп= 10чел.- цех лечения земляного полотна, чел.;

Nм= 32чел.- цех по обслуживанию машин и механизмов, чел.

An(ВПР)= 42 + 25 + 10 + 32= 109 чел.

An(Дуоматик)= 41 + 25 + 10 + 32= 108 чел.

Производительность труда характеризуется выработкой в метрах пути на одного производственного рабочего и определяется по формуле 43:

S(Дуоматик)= 650/108= 6,01 м.

Где Lсут= Lфр\?n=1400\2=700

Находим количество производственных рабочих и производительность труда по формуле 44:

Механовооружённость — это обеспеченность технологического процесса машинами и механизмами. Предпочтительнее работы выполнять по варианту в котором наибольшая механовооружённость. Определяется по формуле:

где М — суммарная стоимость машин и механизмов.

Стоимость машин и механизмов (учитывается стоимость путевых машин, электрического и гидравлического путевого инструмента) по 1 варианту (с ВПР — 02) и по 2 варианту (с «Дуоматиком»)

Энерговооруженность определяется по формуле 46:

где Э- суммарная мощность источников энергии.

Машина «Дуоматик» 205,6 кВт

Электробалластер 58,8 кВт

Кран УК 25/9-18 (2) 220,5 кВт

Моторная платформа МПД (4) 220,5 кВт

Электростанция АБ — 4 2,9 кВт

Машина ВПР- 3000 176,4 кВт

Машина ВПО 220,5 кВт

Дрезина ДГКу 169 кВт

Планировщик на тракторе 79,4 кВт

Станок рельсорезный 1 кВт

Станок рельсосверлильный 0,75 кВт

СЧ- 600 710,2 кВт

?(ВПР)= 2 741,95/109= 25,16 кВт/чел.

?(Дуоматик)= 2 771,15/108= 25,66 кВт/чел.

Для сравнения показателей двух вариантов составим таблицу

Источник