Технологический процесс ремонта оборудования

Общая характеристика производственного процесса ремонта оборудования

Производственный процесс ремонта оборудования состоит из подготовительных, основных технологических и сопутствующих процессов.

Технологические процессы ремонта, несмотря на большое разнообразие оборудования, обычно представляются в общей структуре производственного процесса в такой последовательности:

1) приемка в ремонт;

2) наружная очистка и мойка оборудования;

3) разборка оборудования на агрегаты, сборочные единицы и детали;

4) мойка сборочных единиц и деталей;

5) контроль и дефектовка деталей;

6) ремонт деталей;

7) комплектование сборочных единиц и агрегатов;

8) сборка, регулировка, обкатка и испытание агрегатов;

9) сборка, регулировка, обкатка и испытание оборудования целиком;

10) окраска оборудования;

11) сдача отремонтированного оборудования в эксплуатацию.

Степень расчлененности производственного процесса ремонта оборудования зависит от его конструкции, программы ремонта, состояния ремонтной базы предприятия и его возможностей по привлечению специализированных ремонтных предприятий.

Прием оборудования, не являясь чисто технологической операцией, имеет существенное значение в общем производственном процессе ремонта. Поэтому она должна выполняться в соответствии с официальными, согласованными техническими условиями (ТУ), заранее известными и ремонтникам и собственникам оборудования. В ТУ на ремонт излагаются все основные требования, которым должны удовлетворять оборудование, узлы, агрегаты, поступающие в ремонт: наличие технической и сопроводительной документации (паспорта, акты и др.); состояние внешнего вида; комплектность; допустимые механические и другие повреждения; состояние окраски, креплений и т. п.; наличие и отсутствие рабочих жидкостей и др.

Приемка оборудования должна оформляться соответствующим актом, подписанным представителями ремонтирующей и эксплуатирующей оборудование организаций (подразделений предприятия, если ремонт производится собственными силами).

Подготовка к ремонту оборудования начинается с контроля его технического состояния. По результатам контроля рекомендуется составлять предварительную дефектную ведомость, представляющую собой документ установленной (или произвольной) формы, в котором приводится перечень деталей, узлов, предположительно подлежащих ремонту, замене. Здесь же указываются объемы, трудоемкость и стоимость ремонтных работ. На основании предварительной дефектной ведомости составляются или уточняются ТУ на ремонт деталей, узлов, проектируются технологические процессы ремонта деталей, специальные инструменты, приспособления. В процессе разборки оборудования, определения истинного состояния его составных частей предварительная дефектная ведомость уточняется, дополняется и после утверждения становится окончательной, рабочей.

По существу дефектная ведомость является документом, основой проектирования (или корректировки) производственного процесса ремонта оборудования, которое включает в себя разработку технологических процессов и технических условий на каждый вид работ, составление технических заданий на разработку конструкций нестандартного оборудования, оснастки и т. п. Основу подготовки и реализации производственного процесса ремонта оборудования составляет его технологическая подготовка.

Разборка оборудования

Разборка оборудования является начальным этапом производственного процесса ремонта. Правильная организация и высокое качество выполнения разборочных работ оказывают значительное влияние на продолжительность, трудоемкость и качество ремонта.

В зависимости от характера износа и повреждения деталей оборудования и номенклатуры деталей, требующих дефектации, ремонта или замены, разборка может быть частичная (с различной глубиной) или полная. Частичная разборка имеет место при текущем и среднем ремонтах, полная — при капитальном ремонте.

Исходной документацией для проектирования технологического процесса разборки являются:

— руководство по ремонту;

— руководство по эксплуатации;

— нормы времени на выполнение отдельных операций, приемов, переходов.

Рабочей документацией для разборки являются:

— руководство по ремонту.

Технологические карты и схемы разборки устанавливают последовательность и уровень глубины разборки. В технологической карте указываются:

1) последовательность операций, переходов, приемов (в повелительном наклонении);

2) применяемое оборудование, инструмент, приспособления;

3) основные технические условия, которые необходимо выполнять при разборке: требования к комплектации; требования к необезличиванию; указания о нанесении меток, рисок или других пометок, используемых при последующей сборке; указание об удалении смазок; технологические усилия, моменты, направления приложения сил и т. п.; порядок откручивания крепежных деталей и др.;

4) нормы времени на операции, приемы.

Схемы разборки составляются в случае ремонта сложного или нового для данного предприятия оборудования, а также в случае недостаточной квалификации ремонтных рабочих.

Детали и сборочные единицы показывают на схеме условными обозначениями. На рис. 6.3 даны условные обозначения детали и сборочной единицы.

Рис. 6.3. Условное обозначение детали и сборочной единицы:

1 — наименование детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 2— цифровое обозначение (код) детали или сборочной единицы по спецификации сборочного чертежа или каталогу; 3 — количество снимаемых с изделия деталей или сборочных единиц при выполнении данной операции или перехода

Схема разборки изделия представляет собой иерархическое дерево состояний объекта разборки (рис. 6.4). Составляется схема слева направо от изделия в сборе до базовой детали (базовой сборочной единицы).

Схема разборки используется также для сборки изделия. В этом случае последовательность сборки определяется движением по схеме справа налево.

Для обеспечения требуемого качества разборочных работ необходимо, чтобы рабочие знали и соблюдали основные требования и правила:

1. Слесари, выполняющие разборку оборудования, должны хорошо знать его конструкцию и принцип действия.

2. Разборку следует вести строго по схеме или карте, а при их отсутствии — в таком порядке:

— сначала изделие разделяют на составные части — крупные сборочные единицы;

— одновременно с этим с изделия снимают детали, не входящие ни в одну составную часть (крышки, кожухи, ремни и др.);

— затем составные части разбирают на более мелкие сборочные единицы и крупные детали;

— мелкие сборочные единицы разбирают, по мере надобности, на детали (при участии в процессе разборки нескольких рабочих разборка мелких сборочных единиц может происходить параллельно).

3. Применение приемов и инструмента, приводящих к повреждению деталей, недопустимо.

4. Сборочные единицы, требующие специфическую технологию ремонта, после снятия с оборудования должны направляться в ремонт в комплектном виде.

5. Все крепежные детали следует складывать и хранить на время ремонта отдельно от других деталей по возможности, видам и размерам.

6. Детали, которые при изготовлении обрабатывают в сборе (совместно), а также приработавшиеся во время эксплуатации и годные к дальнейшей работе, не следует разукомплектовывать.

7. При разборке следует соблюдать чистоту, монтажные метки и риски тщательно оберегать от уничтожения.

8. При разборке необходимо пользоваться исправным инструментом. Инструмент и приспособления должны соответствовать технологическим требованиям (универсальный или специальный, размер, номер, материал и др.).

9. Крупные и тяжелые сборочные единицы и детали следует снимать и перемещать с использованием грузоподъемных механизмов.

10. Слесари должны хорошо знать способы выполнения разборочных операций и владеть приемами таких работ, как: разъединение плотных и прессованных сопряжений; разъединение корродированных резьбовых соединений; удаление поломанных (срезанных) пальцев, шпилек, болтов и др.

Источник

Производственный и технологический процессы ремонта

Производственный процессремонта — совокупность действий, в результате которых обеспечивается восстановлениеработоспособности объектов ремонта. Производственный процессремонта характеризуется предметами производства (в данном случае это изделияавиационной техники), средствами труда, технологическими процессамии самим трудом.

Производственный процесс ремонта включает подготовку средств ремонта, организацию обслуживаниярабочих мест, получениеи хранение ремонтного фонда, материалов, полуфабрикатови запасных частей, а также все стадии ремонта.

Технологический процесс ремонта — часть производственного процесса, непосредственно связанная с оценкой и изменением состояния объекта ремонта.

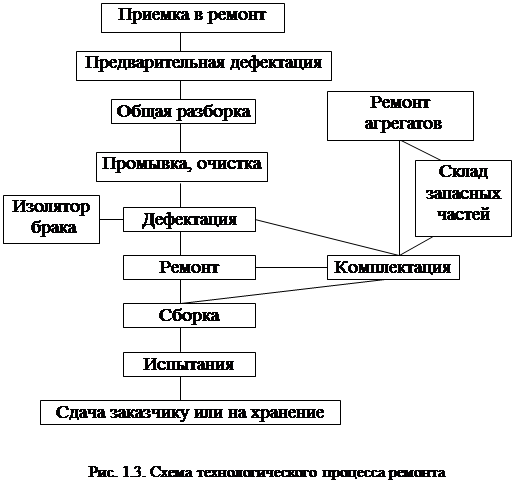

Технологический процесс ремонта состоит из таких этапов,как приемка в ремонт, предварительная дефектация, демонтаж и разборка, очистка и промывка, дефектация, собственно ремонт, комплектовка, сборка, испытания и сдача отремонтированной техники заказчику. Схема технологического процесса ремонта авиационной техники представлена на рисунке 1.3.

Ремонт авиационной техники выполняется в соответствии с документами, разрабатываемыми заводами-изготовителями и ремонтными предприятиями ГА. В состав документов по ремонту АТ, разрабатываемых заводами-поставщиками авиационной техники, входят: руководство по ремонту, каталог деталей и сборочных единиц, нормы расхода запасных частей.

Руководство по ремонту включает в себя технические условия на ремонт, технические требования к отремонтированнымобъектам, указания по организации и оснащению ремонта.

Технические условия на ремонт содержат указания о порядке выполнения демонтажно-монтажных работ, о методах восстановления деталей в зависимости от характера выявленных дефектов, о методах испытаний после ремонта. Руководством по ремонту определяется также номенклатура приспособлений и инструментов, необходимых для выполнения ремонта и поставляемых заводами-изготовителями авиационной техники.

На основе руководства по ремонту отдел главного технолога АРЗ разрабатывает внутреннюю технологическую документацию по выполнению всех ремонтных работ (технологии ремонта, технологические инструкции и карты) и производственно-контрольную документацию по оформлению результатов этих работ. К производственно-контрольной документации относятся: документы по приемке AT в ремонт; карты дефектации; протоколы испытаний; карты выполненных доработок; акты сдачи отремонтированной техники. Все эти документы образуют дело ремонта.

Глава 2. Подготовка ЛА и АД к ремонту

Приемка в ремонт

“Основные условияна ремонт авиационной техники гражданской авиации” и “Наставление по технической эксплуатации и ремонту авиационной техники в гражданской авиации” (нтэрат ГА-93) определяют порядок взаимоотношений и ответственность авиаремонтных и эксплуатационных предприятий за качество и сроки ремонта.

Подготовка в эксплуатационном предприятии к отправке самолета в ремонт заключается в доукомплектовании его в соответствии с комплектовочными ведомостями завода-изготовителя (кроме инструментов, наземного оборудования и комплектов запасных частей) и оформлении необходимой документации. Вместе с самолетом отправляются следующие документы: формуляры самолета и двигателя; паспорта агрегатов; свидетельство о регистрации; удостоверение о годности к эксплуатации; бортовой журнал; карта нивелировки самолета; заказ на ремонт с указанием дополнительных работ; технический акт, если самолет направляется в ремонт до отработки им межремонтного ресурса.

Длятого чтобы ремонтный завод мог лучше подготовиться к ремонту конкретного ЛА с учетом его индивидуальных особенностей, заблаговременно, не позднее чем за 3 месяца до отправки ЛА в ремонт эксплуатационное предприятие — заказчик направляет назавод заявкуна дополнительные работы по дооборудованию и доработкам.

Самолеты и вертолеты, как правило, летят на АРЗ. А двигатели и отдельные агрегаты, законсервированные и упакованные должным образом, доставляются железнодорожным или автомобильным транспортом. При этом небольшая часть межремонтного ресурса должна быть обязательно зарезервирована для выполнения такого перелета.

Все ЛА, поступившие в ремонт, проверяются комплекснойкомиссией, в состав которой входят представителиОТК и специалисты по всем системам ЛА.

В ходе приемки проверяется комплектность авиационной техники, прибывшей в ремонт, полнота и правильность оформления всей документации. Помимо этого уже в ходе приемки проводится предварительная дефектация ЛА и авиадвигателей. Она предусматривает проведение комплексного осмотра о проверке работоспособности систем ЛА, включая запуск и опробование двигателей.

В необходимых случаях, например, после поломок ЛА или при наличии жалоб экипажа на ухудшение летных характеристик (устойчивости, управляемости) выполняется нивелирование ЛА. Нивелирование позволяет проверить правильность взаимного расположения основных агрегатов планера, которое может быть нарушено вследствие остаточных деформаций, полученных при воздействии нагрузок, превышающих расчетные. Наряду с нивелированием, предварительная дефектация включает также осмотр основных силовых элементов планера, а также их проверку с применением неразрушающих методов контроля.

Приемка изделий авиационной техники в ремонт оформляется приемо-сдаточным актом, в котором содержатся краткие сведения об изделии, его укомплектованности, оформлении технической документации, наличии или отсутствии внешних повреждений.

На каждое принимаемое в ремонт изделие заводится особое дело, в которое входят ведомости технического состояния, карты измерений, протоколы испытаний, формуляры и паспорта агрегатов.

Источник

Общая схема производственного процесса ремонта машин.

Производственный процесс ремонта машин — это совокупность действий людей и орудий производства, выполняемых в определенной последовательности и обеспечивающих восстановление работоспособности, исправности и полного (или близко к полному) ресурса изделия.

Производственный процесс включает в себя ряд технологических процессов.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по последовательному изменению состояния объекта ремонта или его составных частей при восстановлении их работоспособности, исправности и ресурса.

Производственный процесс ремонта машин и оборудования — это совокупность действия людей, орудий производства и отдельных технологических процессов и операций, проводимых в определенной последовательности с целью восстановления работоспособности машины или оборудования с использованием отремонтированных и новых деталей, агрегатов и сборочных единиц.

Технологическим процессом называют часть производственного процесса по решению производственных задач, изменению формы, размеров, свойств материала или предмета производства с целью получения изделия с заданными техническими требованиями.

Технологический процесс состоит из отдельных операций. При этом технологическая операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте и включающая все последовательные действия одного или нескольких рабочих и оборудования по очистке сборочных единиц и деталей, их восстановлению, комплектованию, сборке (разборке) изделия, окраске и т. д.

Структура производственного процесса ремонта зависит от его вида и может включать различные технологические процессы и операции (рис. 2.1). Четыре из представленных операций и процессов, в том числе подготовка к ремонту, доставка, наружная очистка, приемка в ремонт и выдача из ремонта, относятся к вспомогательным, остальные — к основным, принимающим непосредственное участие в восстановлении работоспособности машины.

Степень расчлененности производственного процесса на отдельные технологические процессы и операции зависит от конструкции машины и оборудования, программы ремонтно-обслуживающего предприятия, его производственных возможностей.

Если машину можно расчленить на отдельные агрегаты (двигатель, коробку передач, передний и задний мосты, рулевое управление, сцепление, кабину и т. д.), то производственный процесс ремонта можно организовать на выполняемых параллельно технологических процессах ремонта агрегатов. Это имеет большое значение для рациональной организации процесса ремонта в целом, снижения его продолжительности, себестоимости, оснащения рабочих мест специализированным технологическим оборудованием и оснасткой.

13,17. Приёмка машин в ремонт. Наружная очистка и мойка машины. Оборудование и материалы.

Машины, направляемые в ремонт должны соответствовать существующим техническим требованиям на их приемку. Машина должна быть комплектной. Вместе с трактором, автомобилем и комбайном сдают заполненный паспорт. Перед сдачей машину (агрегат) очищают силами и средствами заказчика от грязи и пыли, а их систему охлаждения — от накипи.

Приемщик (представитель отдела технического контроля ремонтного предприятия) наружным осмотром определяет комплектность машины и наличие аварийных повреждений (изломов, пробоин, трещин и др.). Допускается проверять техническое состояние отдельных агрегатов с их частичной разборкой.

На принятую машину составляют приемо-сдаточный акт в двух экземплярах, один из которых остается на ремонтном предприятии, а другой выдают заказчику.

В акте указывают техническое состояние и комплектность машин, агрегатов, вид ремонта и дополнительные требования заказчика. По письменной заявке заказчика в акте должны быть особо оговорены необходимость замены или ремонта пневматических шин, кабин, комплекта или отдельных деталей гусениц тракторов, аккумуляторов.

Машины (агрегаты), принятые в ремонт, направляют на площадку хранения ремонтного фонда.

Загрязнения наружных поверхностей (почвенные частицы, растительные остатки и др.) имеют слабые когезионно-адгезионные связи. Основным моющим реагентом для их удаления служит вода.

Загрязнения внутренних поверхностей (масла, смолистые отложения и др.) отличаются значительными когезионно-адгезионными связями, и для их удаления применяют водные растворы технических моющих средств (ТМС).

ТМС представляют собой многокомпонентные композиции, включающие в свой состав поверхностно-активные вещества (ПАВ) и активные солевые добавки (карбонаты, силикаты и фосфаты). ТМС выпускают в виде белого или светло-желтого порошка, хорошо растворяющегося в воде. Препараты МС-15 и МС-37 нетоксичны, негорючи. Их используют для очистки деталей, как из черных, так и из цветных металлов без заметной коррозии. Детали и сборочные единицы, подлежащие непродолжительному хранению (до 10. 15 сут), не нуждаются в дополнительной антикоррозионной обработке после очистки водными растворами ТМС, так как последние обладают ингибирующим эффектом.

— с круглым отверстием – очищает труднодоступные места,

— с щелевым отверстием – большая сила удара,

— турбонасадки – очищает самые сильнозагрязненные места, большая площадь очищаемой пов-ти,

— турболазер – изменяется структура жидкостей

Машины и оборудование:

ОМ 8036 – для МТЗ, Т-40, с поворотным кругом.

ОМ 1436 с подвижными гидрантами,

ОМ 3360 – t воды 70 — 75 0

14. Контроль и дефектация сопряжений и деталей. Методы контроля деталей

Дефектацией называется процесс технического контроля деталей, сборочных единиц, бывших в эксплуатации, с целью определения их годности для дальнейшего использования на ремонтируемом объекте.

Основная задача дефектовочных работ — не пропустить на сборку детали, ресурс которых исчерпан и не выбраковать годные без ремонта детали.

При дефектации определяют искажение геометрической формы деталей, отклонение их размеров от чертежа, нарушение взаимного расположения деталей, физико-механических свойств материала (изменение твердости поверхности, упругих и магнитных свойств), усталостные разрушения и др.

Контроль деталей выполняется в соответствии с техническими условиями в определенной последовательности.

В первую очередь проверяются дефекты, по которым деталь чаще всего выбраковывается. Если деталь имеет такие дефекты и величина их соответствует (по техническим условиям) выбраковке, то остальные дефекты у этой детали не проверяются.

Нормальные размеры – устанавливаются на новые детали

Допустимые размеры – при которых она может быть поставлена на машину без ремонтных и восстановительных воздействий и будет удовлетворительно работать в течение предусмотренного межремонтного периода.

Предельные размеры – при которых она не может быть поставлена на машину без восстановления.

В процессе дефектации детали сортируют на пять групп, которые маркируют различной краской:

— зеленой — годные, параметры которых находятся в пределах,

допускаемых для использования с деталями, бывшими в эксплуатации или новыми;

— желтой — годные, параметры которых находятся в пределах,

допускаемых для работы только с новыми деталями;

— белой — утратившие работоспособность, которую можно восстановить в условиях данного предприятия;

— синей — утратившие работоспособность, ремонт и восстановление которых возможны только на специализированных предприятиях;

— красной — негодные, которые имеют выбраковочные размеры и

неисправимые дефекты; они направляются в утиль для использования в качестве металлолома. Детали, которые при дефектовке решено заменить, хранят до окончания ремонта машины. Они могут понадобиться для восстановления чертежей или изготовления образцов новых деталей.

Характерные дефекты деталей:

— изменение размеров и геометрической формы

— нарушении точности и взаимного расположения

— изменение физико-химических свойств поверхности деталей

Методы

Магнитный метод – при намагничивании поверхности детали на концах трещины возникают разные полюса. И магнитные линии огибают эту трещину. После деталь обливают магнитной суспензией, состоящей из мелкодисперсного магнитного порошка, который находится в растворе керосина или минерального масла. ПМД – 54, МД 77

Пневматический метод – основан на закачивание воздуха в ёмкости и наличие трещин определяют по падению давления, путём опускания испытуемой детали в воду.

Гидравлический метод – одна часть смачивается керосином на 15-20 мин, а другая сторона шва красится мелом. Трещины толщиной до 0,03…0,06 мм.

Капиллярный метод — основан на способности некоторых жидкостей с хорошей смачиваемостью проникать в мельчайшие трещины.

Капиллярные методы предназначены для выявления поверхностных дефектов (трещин) деталей из любых материалов. Сущность этих методов заключается в том, что на очищенную поверхность детали наносят специальную жидкость (пенетрант) и в течение некоторого времени выдерживают. Под действием капиллярных сил поверхностные дефекты всасывают смачивающие их жидкости. Затем с детали

удаляют остатки жидкости. Жидкость остается только в полости дефекта. Для ее выявления на поверхность детали наносят проявляющий материал, который способствует выходу жидкости из дефекта в результате адсорбции проявляющим веществом.

Ультразвуковой метод основан на способности ультразвуковых колебаний распространяться в металле на большие расстояния в виде направленных лучей и отражаться от дефектного участка детали вследствие резкого изменения плотности среды. ЭКОН — 4.

15. Комплектование деталей сборочных едениц. Способы комплектования.

Комплектованием называют работы по контролю, подбору деталей, облегчающие подгонку сопряжений и быстрое выполнение сборочных работ в соответствие с техническими требованиями на сборку.

Необходимость комплектования вызвано тем, что на ремонтных предприятиях при сборке машин используются детали: новые, бывшие в эксплуатации, восстановленные. Следует так же отметить, что запчасти, поступающие на ремонтные предприятия, имеют большие отклонения от технических требований на их изготовление и использование при ремонте машин.

При комплектовании выполняются следующие работы:

— подбор комплекта деталей для каждого рабочего места;

— контроль и подбор деталей по размерам, массе, размерным

группам;

— подгоночные работы; подбор и обкатка комплектов шестерен;

— учет движения деталей;

— входной контроль запасных частей.

Комплектование может быть:

При простом комплектовании к базовой детали подбирают такие детали, которые обеспечивают в сопряжении нормальный зазор (натяг) согласно техническим требованиям на сборку узла, агрегата, машины.

Примером простого комплектования может служить подбор поршня и гильзы двигателя, которые обрабатываются с широким полем допусков, вследствие чего любой поршень не может быть поставлен в любую гильзу.

Метод селективного комплектования деталей применяется с целью получения зазора и натягов в более узких пределах, чем полученные с учетом допусков на изготовление.

При селективном комплектовании поля допусков размеров сопрягаемых деталей разбивают на несколько одинаковых групп т. Детали сортируют в соответствии с этими группами. В каждую размерную группу входят детали, практические размеры которых лежат в пределах суженного поля допуска. Размерные группы маркируются (цифрами, буквами, краской и т.д.).

Преимущество селективного подбора деталей состоит в том, что детали могут изготавливаться сравнительно неточно, следовательно, дешевле, но после разбивки их на группы можно скомплектовать сопряжение сточной посадкой и, как следствие, с большим ресурсом. Недостатком метода является резкое повышение номенклатуры деталей.

При смешанном комплектовании деталей применяют оба способа. Детали особо ответственных сопряжений комплектуют (поршневой палец — отверстие бобышки поршня, поршень — гильза и др.) селективным способом, а менее ответственные — простым. Такое комплектование применяется преимущественно в ремонтных предприятиях колхозов, совхозов, фирм, занимающихся ремонтом техники, ремонтных цехов промышленных предприятий и др

16. Основы технологии сборки машин.

Сборка – процесс соединения деталей в пары и узлы, деталей в агрегаты, агрегатов, узлов, деталей в машину с соблюдением кинематических схем, посадок, размерных цепей, заданных техническими условиями и сборочными чертежами.

Процесс сборки узлов и агрегатов слагается в основном из ряда типовых сборочных работ (сборка соединений с неподвижными и подвижными посадками, сборка конусных, шлицевых, шпоночных соединений, сборка шестерен и т.д.).

Сборка резьбовых соединений включает: подачу деталей, их установку и предварительное ввертывание, подвод и монтаж инструмента, завинчивание, затяжку, отвод инструмента, дотяжку, стопоре-ние от самоотвинчивания.

Сборка опор с подшипниками качения. Детали сборочной единицы, собираемые с подшипниками качения, должны быть чистыми, посадочные места на валу и в корпусе подшипника должны иметь установленную техническими требованиями форму и надлежащую шероховатость поверхности.

Подшипник качения перед монтажом должен быть тщательно промыт в 6%-м растворе минерального масла с бензином или в дизельном топливе. Категорически запрещается промывать подшипники в загрязненной жидкости, так как попавшие между шариками и кольцами мельчайшие твердые частицы очень трудно удалить. Усилие запрессовки должно передаваться непосредственно и исключительно на торец сопрягаемого кольца: внутреннего — при напрессовке на вал и наружного — при постановке в корпусе подшипника. Передача усилия через шарики, ролики, сепараторы при монтаже подшипников запрещена.

Правильно посаженный подшипник должен легко и плавно вращаться от руки без заметного торможения. Радиальный люфт подшипника оценивают осевым перемещением внутреннего кольца относительно наружного, он должен быть 0,15. 0,25 мм.

При пробном пуске правильно смонтированный подшипник должен работать без шума. Глухой и прерывистый шум свидетельствует о загрязнении подшипника, а свистящий звук указывает на недостаток смазки. Рабочая температура подшипника не должна превышать 80 °С.

Сборка подшипников скольжения. В тракторах, автомобилях, сельскохозяйственных машинах применяются подшипники скольжения, конструктивно оформленные в виде втулок или разъемных вкладышей.

Втулки чаще запрессовывают в корпуса с натягом. Реже их устанавливают с подвижной посадкой и при этом стопорят.

Усилие следует прилагать равномерно по всей окружности запрессовываемой детали, применяя специальные оправки. При этом очень важно установить ее правильно для предотвращения перекоса. Перед запрессовкой втулка и отверстие корпуса должны быть тщательно очищены, а острые углы-опилены. Для предотвращения появления задиров поверхность детали смазывают минеральным маслом. Следует иметь в виду, что после запрессовки внутренний диаметр втулки уменьшается. Поэтому втулки растачивают или развертывают после запрессовки в корпусе.

Разъемные подшипники-вкладыши могут быть толстостенными и тонкостенными. Их изготовляют из малоуглеродистой стали и заливают антифрикционным сплавом столщиной слоя 0,7. 3 мм для толстостенных и 0,3. 1,3 мм для тонкостенных вкладышей.

Проверяют прилегаемость вкладышей и постели с помощью щупа. Зазор не более 0,03…0,05 мм. Замеряется шейка коленчатого вала и диаметр отверстия вкладышей. Максимальный зазор коренных подшипников:

— для толстостенных 0,001…0,05 мм

— для тонкостенных 0,01…0,015 мм

Конусность вкладышей допускается не более 0,02 мм и овальность 0,02…0,03 мм., которые проверяют с помощью индикаторного нутромера. Прочищаются масляные каналы, несовпадение отверстий вкладыша и постели менее 0,2d отверстия. Проверяется прилегаемость шеек коленвала к вкладышам, не менее 85%. Затягиваются коренные подшипники с определенным усилием. Порядок затяжки пятипарного вала: 3-1-5-2-4.

17. Мойка и очистка машин, агрегатов, деталей. Моющие средства. Оборудование.

Загрязнения, встречающиеся при ремонте и обслуживании машин и оборудования различны по природе образования, условиям формирования, прочности, адгезии. Они представляют собой продукты как органических, так и неорганических соединений, их условно можно разделить на три основных вида (рис.6.8): общие, и смешанные. Обычно в условиях эксплуатации поверхности машин загрязнены не одним видом, а комплексами разнообразных загрязнений, несвоевременное и некачественное удаление которых приводит к интенсификации процесса старения машин и оборудования.

Механические свойства загрязнений изменяются в широких пределах: от свойств вязких веществ (масел), вязке—пластичных (смазок), в том числе мазеобразных (осадков), до свойств тел, обладающих пылеватой структурой (частицы почвы, атмосферная пыль) и твердых прочных образований (накипь, нагары и др.).

По связи с очищаемой поверхностью все загрязнения можно разделить на три основные группы (рис.6.9), которые различаются трудностью удаления загрязнений и их физико-химическими и механическими свойствами.

Первая группа — адгезионно-связанные (слабосвязанные загрязнения без примесей органических веществ).

Вторая группа — поверхностно адсорбционно-связанные (слабо связанные загрязнения с примесью органических веществ, до 35 %).

Источник