Организация и технология ремонта двигателей

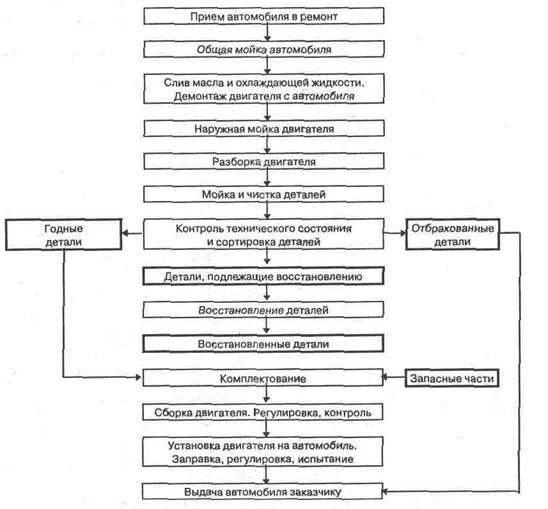

Схема технологического процесса ремонта двигателя представлена на рисунке 10.

Рисунок 10 – Схема технологического процесса ремонта двигателя

Приём в ремонт. Приём в ремонт имеет своей задачей определение комплектности и технического состояния двигателей, оформление приёмо-сдаточного акта, составление предварительной калькуляции стоимости ремонта, ознакомление заказчика с калькуляцией и оформление заказа (договора на выполнение работ, оказание услуг).

В начальной стадии ремонта производится наружная мойка двигателя. Эта стадия мойки имеет большое значение для поддержания общей чистоты на предприятии и качества выполнения всех последующих ремонтных работ.

Мойка двигателя. Мойка двигателя производится или в специальной струйной моечной машине, или с помощью аппаратов высокого давления. Оптимальная температура моющего раствора t = 60…90°С.

Разборка двигателя.Технологический процесс разборки может быть организован на одном рабочем месте или на поточной линии. Последний вариант организации технологического процесса применяется на крупных мотороремонтных предприятиях с небольшой номенклатурой ремонтируемых агрегатов. При небольших разномарочных производственных программах используются универсальные посты разборки-сборки, оснащенные стендами-кантователями.

Необходимо исключить применение методов разборки с использованием ударных воздействий на детали, при которых в дополнение к дефектам, возникающим у деталей в процессе эксплуатации, возникают «разборочные» дефекты (деформация, разрушение и др.). Эти дефекты дополнительно увеличивают объем восстановительных работ и долю отбракованных деталей.

При выборе инструмента и другой технологической оснастки необходимо учитывать, что усилие отворачивания резьбовых соединений и распрессовки сопряжений с натягом в среднем на 15…25% выше усилий при их сборке.

Наиболее важным является применение специальных съемников, обеспечивающих сохранность демонтируемых деталей. Кроме этого, наиболее передовые инструментальные фирмы выпускают универсальные гаечные ключи и головки новой конструкции. Они имеют специальный профиль рабочей поверхности, который в отличие от традиционного, не концентрирует усилие на ребре гайки или головке болта, а распределяет его по поверхности грани, обеспечивая сохранность крепежных деталей и высокую производительность труда.

Стоимость профессионального инструмента высока, поэтому актуальным является вопрос его сохранности.

Опыт передовых зарубежных ремонтных предприятий показывает, что наиболее надежным и дешевым способом решения этой проблемы является передача инструмента в собственность исполнителям. Сотрудник в рассрочку обязан выкупить комплект необходимого ему для работы инструмента. При этом на него автоматически возлагается ответственность за сохранность.

При индивидуальном ремонте детали и узлы разобранного двигателя не обезличиваются и укладываются в специальный контейнер. Это необходимо для последующей сборки двигателя. Кроме того, отбракованные детали должны быть возвращены заказчику. Ряд деталей не разукомплектовываются из соображений сохранения их взаимного расположения. Это детали, которые при производстве обрабатываются в сборе. Например, в двигателе не разукомплектовываются: блок цилиндров и крышки коренных подшипников; шатуны и крышки шатунов; головка цилиндров и крышки опор распределительного вала. Не рекомендуется разукомплектовывать коленчатый вал и маховик. При разборке целесообразно маркировать сопряженные детали, обозначая их принадлежность и взаимное расположение.

Очистка деталей. Детали двигателей имеют различные виды эксплуатационных загрязнений, которые должны быть в процессе ремонта полностью удалены.

На первом этапе производится общая мойка деталей, аналогично тому, как осуществляется мойка агрегатов. В процессе общей мойки с поверхностей деталей удаляются масляные пленки. Кроме масляных пленок детали имеют сложные виды загрязнений, не удаляемые общей мойкой. К сложным видам загрязнений относятся нагар, накипь, смолистые отложения.

Нагар удаляется механическим путем с помощью металлических щеток, а также струёй сжатого воздуха, подающей на поверхность детали частицы твердой очищающей среды. В качестве твердой очищающей среды используется песок, косточковая крошка, пластмассовая крошка, сухой лед и др.

Пескоструйная обработка повреждает поверхность детали и, поэтому, может применяться только для очистки стальных и чугунных деталей, не имеющих хорошо обработанных поверхностей, например, выпускных трубопроводов.

Косточковая и пластмассовая крошки имеет меньшую твердость и сбивает слой нагара, не повреждая при этом поверхность деталей. Данная очищающая среда применяется при очистке деталей из черных и цветных материалов (головки цилиндров, поршни, клапаны и др.).

Накипь, образующаяся на поверхностях деталей, контактирующих с охлаждающей жидкостью, удаляется или способами удаления нагара или химическим способом специальными составами.

Источник

Ремонт автомобилей, выполняемый на постах

1. Типы постов для ремонта автомобилей

Замена агрегатов автомобиля и частичный текущий ремонт (ТР) автомобилей выполняется на рабочих постах (технологических комплексах). Основными элементами поста являются осмотровое оборудование, средства механизации, приспособления, оснастка, инструменты и технологические карты. В качестве осмотровых устройств в большинстве случаев используются осмотровые канавы и, реже, напольные подъемники.

К осмотровым устройствам предъявляются следующие основные требования:

- обеспечение безопасности и благоприятных условий труда;

- снижение затрат рабочего времени на выполнение операций текущего ремонта;

- возможность выполнения операции в нескольких уровнях.

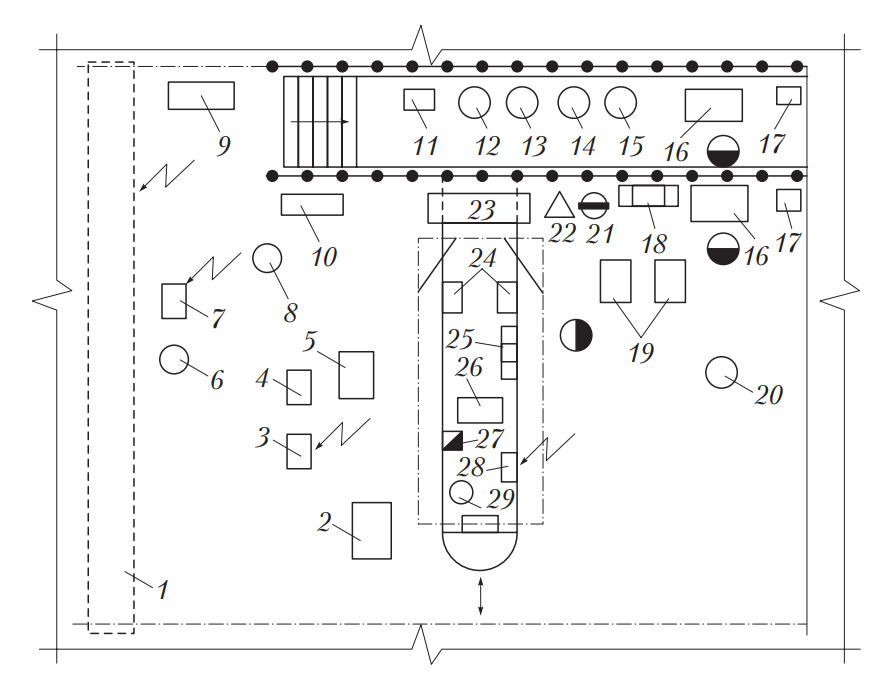

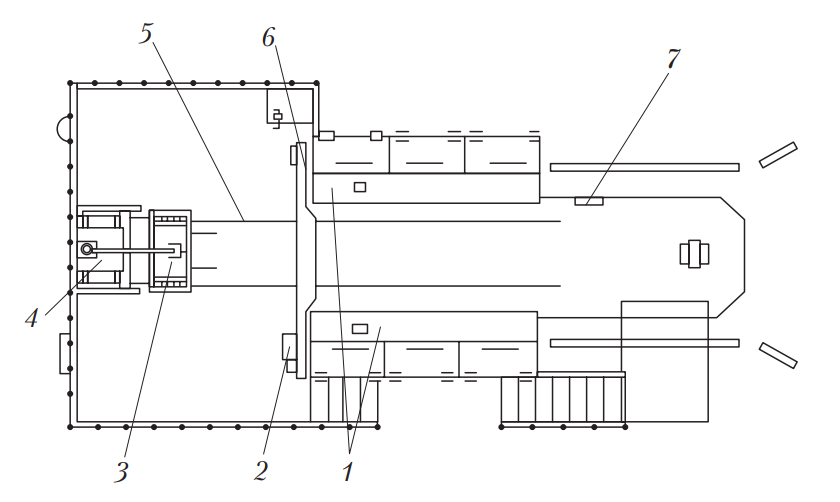

Рабочие посты по технологическому назначению подразделяются на универсальные и специализированные. На универсальных постах, оборудованных подъемниками или осмотровыми канавами, предусматривается выполнение различных видов работ (например, ремонт двигателя и его систем, трансмиссии, электрооборудования и приборов). Универсальный пост канавного типа (рис. 4) может быть оборудован траншеей, соединяющей осмотровые канавы, в которой размещаются различные приспособления, необходимые для ремонта. Траншея позволяет ремонтным рабочим переходить с поста на пост без выхода из канавы.

На специализированных постах выполняются определенные виды работ (например, замена агрегатов и узлов). Последние, в свою очередь, подразделяются на узкоспециализированные и широкоспециализированные. Узкоспециализированныепосты предназначены для выполнения конкретной работы (например, замены двигателя, рессор и др.), на широкоспециализированных постах производятся разные работы.

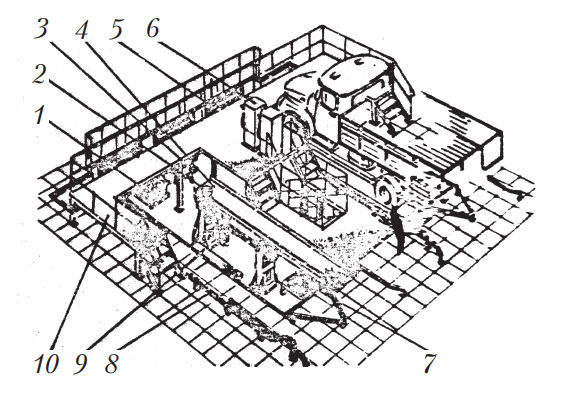

В качестве примера можно рассмотреть универсальный широкоспециализированный механизированный пост мод. ПУМ-1 «Транстехника» (рис. 5), предназначенный для замены коробок передач, редукторов, передних и задних мостов, рессор грузовых автомобилей и автобусов. Пост организуется на тупиковой осмотровой канаве, длина которой выбирается из условия возможности транспортировки вдоль нее демонтированных агрегатов и снятия их с канавного подъемника внутригаражными подъемно-транспортными средствами. На посту имеется канавный электромеханический подъемник 11, который может перемещаться вдоль канавы по направляющим и предназначен для вывешивания автомобилей, монтажа, демонтажа и транспортировки агрегатов, отворачивания и заворачивания гаек стремянок рессор. По обе стороны канавы предусмотрены колодцы для лифтов 10, облегчающих работу слесаря при отворачивании и заворачивании гаек колес и шпилек полуосей, и внеканавного телескопического подъемника 5 для вывешивания автомобилей и удержания их в таком положении во время монтажа и демонтажа мостов и рессор. Пост оборудуется консольно-поворотными стойками 6 для подвески пневмогайковертов 7, предназначенных для отворачивания и заворачивания гаек колес, стеллажами 9 для установки демонтированных колес, передвижной шарнирной емкостью для слива масла из демонтируемых агрегатов, комплектами съемных приспособлений для замены агрегатов и узлов автомобилей разных марок.

Целесообразность применения универсальных и специализированных постов (технологических комплексов) и степень специализации последних обусловлены характером и объемом работ, выполняемых на АТО. Так, на средних и крупных АТО целесообразно внедрять специализированные посты текущего ремонта.

Рис. 4. Универсальный пост ТР: 1 — кран-балка; 2, 4 — тележки для колес и рессор; 3, 7, 28 — гайковерты для полуосей, гаек колес и гаек стремянок; 5 — передвижной пост слесаря; 6, 8, 12, 29 — маслораздаточные колонки для моторного, гидравлического, гипоидного и трансмиссионного масел; 9 — шкаф для приборов и приспособлений; 10, 11 — специальные стенды для ремонта автомобиля; 13–15 — воронки для слива охлаждающей жидкости, моторного и трансмиссионного масел; 16 — верстаки; 17 — лари для обтирочных материалов; 18 — стеллаж для крепежных деталей; 19 — подставка для двигателей; 20 — бак для заправки тормозной жидкостью; 21, 22 — подвод воды и сжатого воздуха; 23 — переходной мостик; 24 — подъемник; 25 — ящик для крепежных изделий и инструмента; 26 — подставка под ноги; 27 — отсос отработавших газов

Рис. 5. Технологическая планировка универсального механизированного поста мод. ПУМ-1: 1 — перекидной мостик; 2 — метизный стенной шкаф; 3 — инструментальный шкаф; 4 — ниша для слесарных тисков; 5 — внеканавный телескопический подъемник; 6 — стойка для подвески пневмогайковертов 7; 8 — направляющие подъемника; 9 — стеллажи для колес; 10 — внеканавные лифты; 11 — канавный электромеханический подъемник; 12 — колесоотбой; 13 — канализационный люк; 14 — гайковерт для гаек стремянок

Специализация постов ТО и ТР, пожалуй, единственный путь, позволяющий максимально механизировать работы, а следовательно, повысить производительность труда рабочих, улучшить использование производственных площадей и оборудования, создать благоприятные условия для качественного выполнения ремонта и за счет этого сократить простои автомобилей.

Анализ операций постовых работ текущего ремонта показал, что для рациональной организации технологических процессов целесообразно весь объем работ разделить на группы операций с учетом следующих факторов: технологической однородности работ; универсальности используемого осмотрового оборудования и основных средств механизации; обеспечения загрузки в течение смены.

Выбор вида осмотрового оборудования специализированных постов (площадка, осмотровая канава или напольный подъемник) обусловлен тем, что все работы в зависимости от уровня места их выполнения подразделяются на содержащие и не содержащие операции, производимые снизу автомобиля. Основные же средства механизации, необходимые для выполнения работ, выбираются в зависимости от потребности в подъемных механизмах для вывешивания автомобиля и способа вывешивания (под мосты, под раму).

На основании технологического анализа каждой операции и приведенных выше факторов определяются необходимые средства механизации, приспособления, оснастка и инструмент, которые в сочетании с осмотровым оборудованием характеризуют технологические комплексы, соответствующие определенной группе работ.

В целях сокращения простоя автомобилей текущий ремонт на специализированных технологических комплексах должен осуществляться агрегатно-узловым методом, при котором производится замена неисправных агрегатов и узлов исправными, взятыми из оборотного фонда. Наличие такого фонда (обеспечивающего как минимум суточную потребность) на АТО является необходимым условием успешного использования технологических комплексов.

При выборе канавного или напольного варианта организации работ необходимо учитывать, что в осмотровых канавах не обеспечиваются благоприятные условия труда (недостаточные вентиляция, естественное освещение и отопление, сложность поддержания в них чистоты, а также ограничение доступа снизу к некоторым агрегатам и узлам автомобиля). Поэтому при создании постов в зонах текущего ремонта необходимо по возможности ориентироваться на вариант выполнения работ на подъемниках, которые значительно превосходят осмотровые канавы по доступности к агрегатам и узлам, удобству работы и санитарно-гигиеническим условиям. Кроме того, напольные подъемники по сравнению с осмотровыми канавами обеспечивают большое сокращение затрат времени, труда и средств при монтаже.

Специализация постов ТР позволяет максимально механизировать работы по ремонту подвижного состава, обеспечивает повышение производительности труда ремонтных рабочих, улучшение качества ремонта и за счет этого сокращение простоев автомобилей в неисправном состоянии, повышение эффективности их использования.

2. Специализированные посты для ремонта автомобилей

В Республике Беларусь республиканским унитарным предприятием «Белорусский научно-исследовательский институт транспорта «Транстехника» разработаны комплексы средств механизации технологических процессов замены агрегатов и узлов грузовых автомобилей и автобусов, входящие в состав специализированных постов. Напольный специализированный пост мод. ОН‑192Б предназначен для замены агрегатов и узлов (переднего и заднего мостов, коробки передач, сцепления, редуктора заднего моста) двухосных грузовых автомобилей ГАЗ, ЗИЛ, МАЗ и других марок грузовых автомобилей.

Он состоит из напольного шестистоечного подъемника для вывешивания автомобиля и самоходной тележки с комплектом приспособлений для снятия и установки агрегатов. Стойки подъемника попарно связаны между собой грузонесущими балками: передние две стойки — поперечной балкой 2, задние — продольными балками 10 (рис. 6). Грузонесущие балки приводятся в движение парой винт — гайка и тросовой передачей. Грузоподъемность напольного подъемника 8000 кг.

Подъем автомобиля и фиксирование его в вывешенном состоянии производится под раму; спереди — поперечной грузонесущей балкой, сзади — подвижной балкой 9, установленной на продольных балках. Подвижная балка перемещается на катках по всей длине продольных грузонесущих балок и при необходимости стопорится в любом месте. Подвод поперечной грузонесущей и подвижной балок под раму автомобиля осуществляется раздельно с кнопочных пультов управления 17, а вывешивание автомобиля производится с помощью общего пульта управления 14. В местах соприкосновения подвижной балки с рамой автомобиля устанавливаются опорные подушки 18. Для проезда автомобиля через подвижную балку на посту имеются аппарели 11.

Снятие, установка и транспортировка агрегатов выполняется при помощи самоходной тележки 12, которая перемещается по направляющим 1. Управление тележкой осуществляется с помощью переносного кнопочного пульта 13. Для отвертывания и завертывания гаек крепления колес и гаек стремянок рессор пост оснащен двумя передвижными подвесами 5 с пневмогайковертами. Слив масла из демонтируемых агрегатов осуществляется в передвижную емкость 6.

Рис. 6. Технологическая планировка напольного специализированного поста мод. ОН-192Б: 1 — направляющие самоходной тележки; 2 — поперечная балка; 3 — упоры для колес; 4 — подвесной кран; 5 — подвес для пневмоинструмента; 6 — передвижная емкость для слива масла; 7 — маслораздаточный бак; 8 — нагнетатель смазки; 9 — подвижная балка; 10 — продольная балка; 11 — аппарели; 12 — самоходная тележка; 13 — переносный кнопочный пульт управления самоходной тележкой; 14 — общий пульт управления; 15 — слесарный верстак; 16 — стеллаж-вертушка для нормалей; 17 — кнопочный пульт управления; 18 — опорные подушки

Замена агрегатов на посту производится в следующем порядке. Автомобиль передним ходом устанавливается на пост до упора передних колес в ограничители. В это время самоходная тележка должна находиться за пределами шестистоечного подъемника в стороне, противоположной заезду автомобиля. Подвижная балка с установленными на ней опорными подушками также подводится под раму и стопорится с помощью защелок. Автомобиль поднимается на необходимую высоту. На самоходную тележку устанавливается приспособление для замены необходимого агрегата и тележка подается под автомобиль. Затем производится демонтаж агрегата и его транспортировка. Установка агрегатов на автомобиль осуществляется в обратной последовательности.

Технологический комплекс оснащен маслораздаточным баком 7, нагнетателем смазки 8, слесарным верстаком 15 модели ОРТ I468-0I-060A, стеллажом-вертушкой 16 для нормалей модели, подвесным краном 4 и упорами 3 для колес.

Специализированный пост позволяет значительно сократить трудоемкость работ по замене агрегатов, улучшить условия труда ремонтных рабочих.

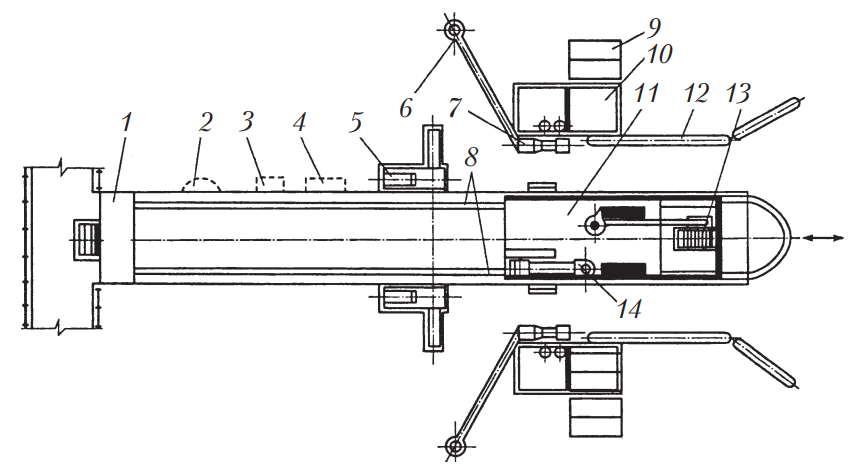

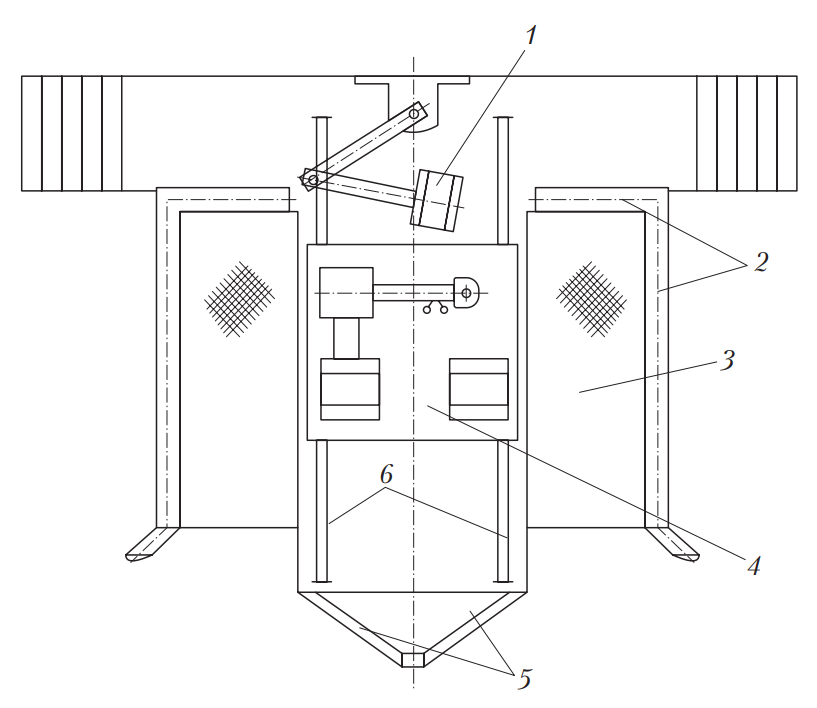

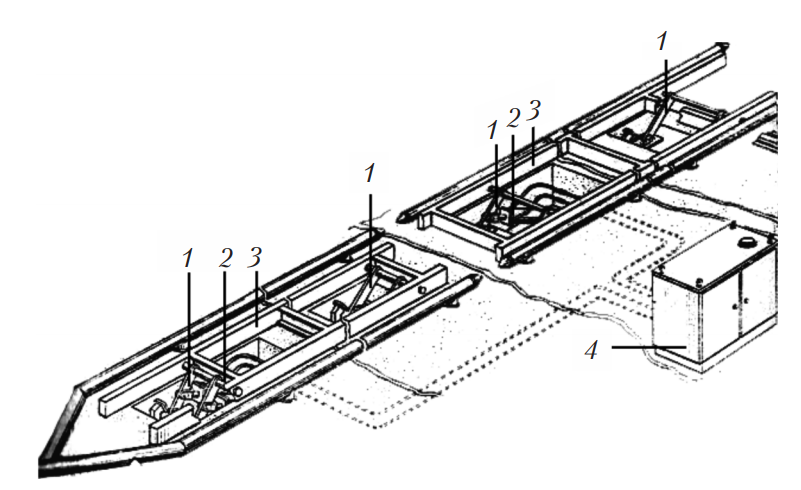

Универсальный специализированный пост для замены агрегатов и узлов грузовых автомобилей мод. ОН-254 (рис. 7) позволяет механизировать работы при снятии и установке переднего, среднего и заднего мостов, редукторов ведущих мостов, коробки передач, сцепления и раздаточной коробки. Пост оборудуется на тупиковой осмотровой канаве.

Рис. 7. Технологическая планировка универсального поста мод. ОН-254: 1 — боковые подъемники; 2 — стационарный пульт; 3 — тележка; 4 — съемное приспособление с надставкой; 5 — направляющие; 6 — П-образная балка; 7 — переносной пульт

Конфигурация и размеры канавы выбраны таким образом, чтобы можно было легко транспортировать демонтированные агрегаты за пределы рабочего места, а также удобно снимать и устанавливать редукторы и колеса в манежной части поста. Вывешивание автомобиля осуществляется с помощью П-образной балки 6 с комплектом опорных подушек, устанавливаемых под лонжероны рамы при опускании боковых подъемников. Боковые подъемники 1 консольного типа грузоподъемностью 100 000 Н (10 000 кг) имеют ход на глубину осмотровой канавы (1300 мм) и служат для опускания и подъема переднего, среднего и заднего мостов, а также коробки передач и раздаточной коробки с помощью съемного приспособления 4 с надставками. Подъемник перемещается по направляющим 5. Управление подъемниками осуществляется с помощью стационарного 2 и переносного 7 пультов. Опускаемый с помощью боковых подъемников мост автомобиля или съемное приспособление с коробкой передач (раздаточной коробкой) устанавливается на тележку 3 для транспортировки агрегатов в манежную часть поста (тележка перемещается вручную по направляющим, смонтированным на полу осмотровой канавы).

Фиксация заднего моста при замене среднего моста автомобиля производится специальным устройством, вводимым под обод колеса. Во избежание опрокидывания снимаемого ведущего моста применяется подставка под редуктор, устанавливаемая на реборды боковых подъемников. Для замены переднего моста, коробки передач, сцепления и раздаточной коробки автомобиль устанавливается на пост передним ходом, а при замене остальных агрегатов — задним ходом до упора соответствующих колес в ограничители.

В комплект поста входят также консольно-поворотная стойка с пневмогайковертом и комплектом торцовых ключей для отвинчивания и завинчивания гаек стремянок рессор; подставка для установки съемного приспособления в манежной части поста; верстак с тисками; резервуар для сбора отработанного масла; маслораздаточные баки для заправки масла вновь установленных агрегатов.

Снижение трудоемкости работ при внедрении универсального поста в среднем составляет 25 %.

Канавный специализированный пост мод. ОН-229 (рис. 8) предназначен для проведения работ по замене двигателей, сцеплений и коробок передач автомобилей ГАЗ, ЗИЛ, МАЗ.

Рис. 8. Канавный специализированный пост мод. ОН-229: 1 — подставка; 2 — воронка для слива отработанного масла; 3 — тележка; 4 — колейный мостик; 5 — устройство для заправки системы охлаждения двигателя; 6 — маслозаправочная колонка; 7 — гидроподъемник; 8 — гибкий рукав; 9 — балкон; 10 — эстакада

Специализированный пост на два машино-места оборудуется на поперечной осмотровой канаве с колейными мостиками 4 и перекрытием для работы в двух уровнях. Колейные мостики опираются передней частью на колонны, установленные в канаве, что обеспечивает нормальные условия для прохода ремонтных рабочих и перемещения технологического оборудования с одного машиноместа на другое в передней части канавы. На каждом машиноместе для отсоса выхлопных газов от глушителя автомобиля имеется гибкий рукав 8, который связан с вытяжной вентиляцией.

Для удобного и безопасного проведения работ под капотом при замене двигателя автомобилей ЗИЛ и ГАЗ пост оборудован эстакадой 10, которая приподнята над уровнем пола на 600 мм и охватывает оба машино-места. На эстакаде устанавливаются маслораздаточные колонки 6 для заправки агрегатов. При замене двигателя автомобиля МАЗ работы ведутся на уровне пола. С этой целью на посту предусмотрены балконы 9, которые прикреплены на уровне пола к колейным мостикам и краям канавы. Для слива отработанного масла на каждом машино-месте установлены воронки 2, из которых масло поступает в накопительную емкость. После использования воронка помещается под колейным мостиком. Заправка системы охлаждения осуществляется при помощи устройства 5. Для механизации замены коробки передач пост оснащен гидроподъемником 7 с ручным приводом и комплектом съемных приспособлений. Имеется также тележка 3 для инструмента и метиза и подставки 1 под двигатель.

Замена двигателя на специализированном посту производится в такой последовательности:

- автомобиль устанавливается на пост и под его колеса подкладываются упоры;

- сливается охлаждающая жидкость и масло из картера двигателя;

- на гидроподъемник устанавливается съемное приспособление для замены коробки передач и подводится с подъемником под коробку;

- проводятся все операции отсоединения коробки передач с последующим опусканием ее на гидроподъемник;

- отворачиваются болты крепления передних и задних опор;

- двигатель снимается с автомобиля с помощью кран-балки.

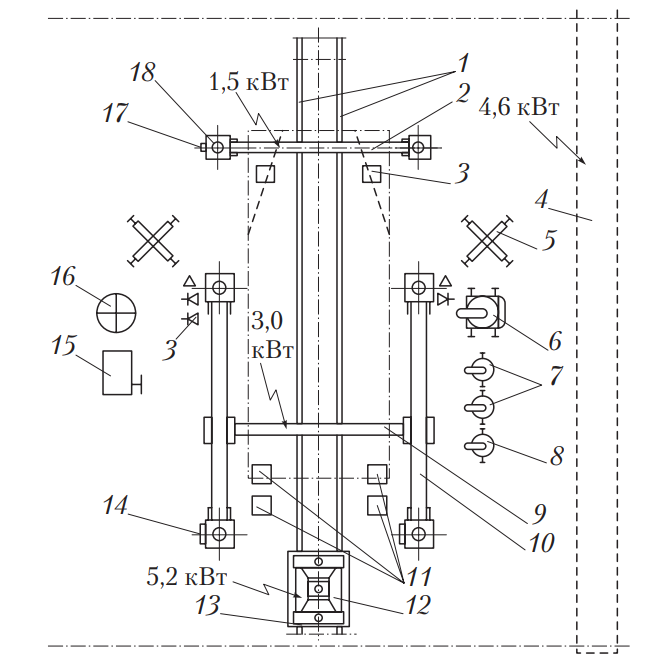

Канавный специализированный пост мод. ОН-244 (рис. 9) предназначен для механизации работ при замене передних, задних и дополнительных рессор грузовых автомобилей. Пост представляет собой тупиковую осмотровую канаву с комплектом оборудования и приспособлений для механизации следующих работ: отвинчивание и завинчивание гаек стремянок рессор; подъем, опускание и перемещение под автомобилем монтируемых и демонтируемых рессор. Конфигурация и размеры осмотровой канавы выбраны с учетом возможности транспортировки демонтированных рессор за пределы автомобиля и рациональной организации рабочего места.

Для обеспечения безопасного заезда автомобиля на пост предусмотрены колесоотбои 5. Вывешивание автомобиля, а также отворачивание-заворачивание гаек рессор производится при помощи электромеханического подъемника 4 с гайковертом, который перемещается по направляющим 6, уложенным на полу осмотровой канавы. Крутящий момент при затяжке гаек стремянок ограничивается токовым реле.

Для перемещения рессор при их замене в торце осмотровой канавы смонтированно консольно-поворотное электромеханическое приспособление 1 с захватом. Защемление рессоры в захвате происходит под собственным весом.

При замене передних рессор автомобиль устанавливается на пост передним ходом, а при замене задних и дополнительных рессор — задним. Работы по демонтажу рессор производятся в такой последовательности:

- автомобиль устанавливается на пост и под колеса подкладываются упоры;

- снимаются стремянки и накладка рессоры;

- отворачиваются болты крепления и снимаются крышки кронштейнов рессоры;

Рис. 9. Технологическая планировка канавного специализированного поста мод. ОН-244: 1 — консольно-поворотное электромеханическое приспособление; 2 — колесоотбойники мостика; 3 — мостик; 4 — электромеханический подъемник; 5 — направляющие для заезда автомобиля; 6 — направляющие для перемещения подъемника

- консольно-поворотное приспособление 1 заводится под рессору и она фиксируется в захвате;

- с помощью стоек подъемника автомобиль вывешивается под лонжерон рамы;

- рессора выводится за пределы автомобиля и устанавливается в стеллаже.

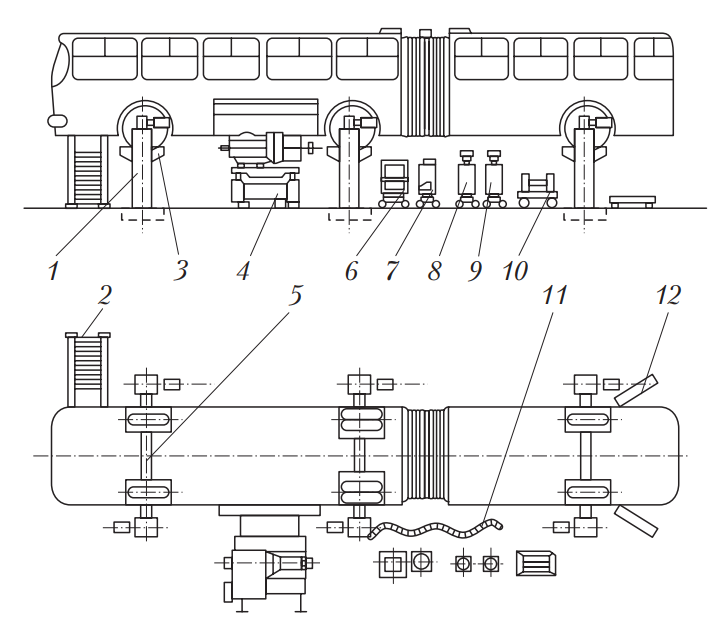

Напольный специализированный пост мод. ОН-309 (рис. 10) предназначен для проведения работ по замене двигателя с коробкой передач, двигателя с гидромеханической передачей, коробки передач гидромеханической передачи, сцепления на автобусах. На посту можно производить дополнительно ТР двигателя и его систем, трансмиссии, рулевого управления, тормозных систем, отопления и электрооборудования.

Рис. 10. Напольный специализированный пост мод. ОН-309: 1 — стойка с приводом; 2 — лестница; 3 — площадка; 4 — передвижной подъемник; 5 — поперечная балка; 6 — монтажная тележка; 7 — установка для заправки маслом; 8 — емкость для сбора отработанного масла; 9 — емкость для сбора охлаждающей жидкости; 10 — подставка под двигатель; 11 — отсос отработавших газов; 12 — колесоотбой

Специализированный подъемник ПТО 58 (рис. 11) предназначен для вывешивания грузовых автомобилей и автопоездов при замене и перестановке их колес.

Подъемник состоит из двух рам 3, каждая из которых шарнирно связана с двумя опорами и двумя гидроподъемниками. Передняя рама служит для подъема автомобиля и имеет в задней части накладки, которые служат для компенсации разности высот передней и задней осей автомобилей. Задняя рама служит для подъема прицепа, полуприцепа. Управление подъемником осуществляется с панели гидростанции.

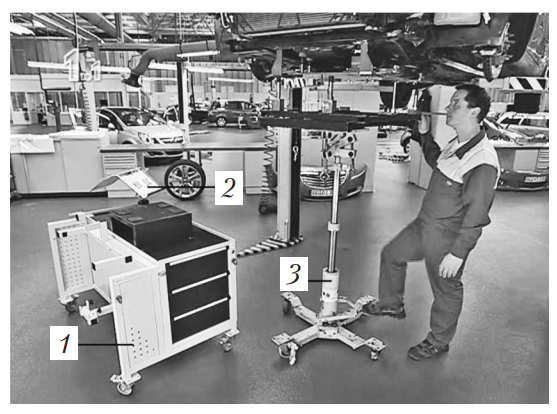

Конструкторы, постоянно совершенствуя автомобиль, принимают определенные меры и для облегчения его ремонта. В качестве примера можно привести платформенный комплекс оборудования для модульной замены двигателя, коробки передач и переднего моста компании «Джи Эм» (рис. 12).

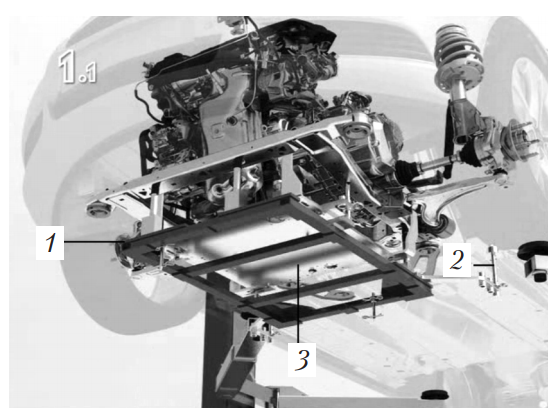

Комплекс состоит из подъемника, основной и центрирующей рам (рис. 13), контейнера со специальным инструментом, специальных монтажных карт и руководства по сборке.

Применение комплекса обеспечивает точность установки агрегатов автомобиля, заданной при его производстве, чтобы избежать нежелательных напряжений, вызванных неправильной сборкой агрегатов автомобиля и приводящих к появлению шумов и вибраций при движении автомобиля. Комплекс может использоваться для различных марок и вариантов автомобилей, указанных в технической документации.

Рис. 11. Подъемник для вывешивания колес ПТО 58: 1 — шарнир; 2 — гидроподъемник; 3 — рама; 4 — гидростанция

Рис. 12. Платформенный комплекс для модульной замены агрегатов: 1 — контейнер; 2 — монтажные карты и руководства по сборке; 3 — подъемник

Для монтажа-демонтажа агрегатов основная и выравнивающая рамы с установленными агрегатами поднимаются (опускаются) с помощью подъемника. При монтаже агрегатов основная рама устанавливается относительно центра тяжести агрегата по размерам,

Рис. 13. Положение рам при установке двигателя и коробки передач: 1 — основная рама; 2 — центрирующая рама; 3 — стержень

указанным в технической документации. После подъема агрегата на необходимую высоту производится его центрирование по технологическим картам относительно специальных технологических отверстий (базовых точек) в днище кузова и корпусе переднего моста, предусмотренных при изготовлении автомобиля. Для этого на центрирующую плиту и в технологические отверстия вставляются стержни, держатели и подпорки из комплекта инструментов. Выравнивание положения переднего моста производится относительно днища кузова, а двигателя и коробки передач относительно корпуса переднего моста производится с помощью контрольных и выравнивающих калибров. После выравнивания выполняются крепежные работы для установки агрегатов.

Источник