- Курсовой проект «Проектирование участка по ремонту агрегатов автомобиля АТП»

- Еще чертежи и проекты по этой теме:

- Организация участка по ремонту агрегатов на АТП

- Общая характеристика автотранспортного предприятия, расчет годовой производственной программы, численности рабочих. Метод организации управления производства. Выбор режима работы производственных подразделений, подбор технологического оборудования.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Организация технологического процесса ремонта агрегатов

Курсовой проект «Проектирование участка по ремонту агрегатов автомобиля АТП»

1 Характеристика объекта проектирования

2 Технологическая часть

2.1 Определение технологически совместимых групп

2.2 Обоснование принимаемого к расчету списочного состава автомобилей

2.3 Исходные данные для технологического расчета

2.4 Выбор исходных нормативов

2.5 Корректирование исходных нормативов

2.6 Технологический расчет

2.7 Определение годового объема работ по ТР автомобилей

2.8 Расчет технологически необходимого количества рабочих

2.9 Расчет производственных площадей

3 Организационная часть

4 Охрана труда

Заключение

Список литературы

Состав: ПЗ, Планировка агрегатного участка

Софт: Word 2010, Компас v13

Дата: 2012-03-04

Просмотры: 12 022

235

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16

Состав: участок (ВО), Технологическая карта(ТС), ПЗ

Софт: КОМПАС-3D 5.11., 15.1

Состав: Электротехнический участок

Софт: КОМПАС-3D 14 SP2

Состав: Пояснительная записка, Генплан АТП (СХ)+спецификация, Производственный корпус (СХ)+спецификация, План участка (СХ)+спецификация, ЗИЛ-5301 (ВО), Привод тормозной системы ЗИЛ-5301(ВО), Камаз-55102 (ВО), привод рулевого управления Камаз-55102 (ВО), ЛАЗ-699Р (ВО)

Софт: Компас v12

Состав: пояснительная записка, чертеж

Софт: Word 2010, Компас v13

Состав: ПЗ, Планировка зоны ТО-1

Дата: 2012-03-04

Просмотры: 12 022

235

Источник

Организация участка по ремонту агрегатов на АТП

Общая характеристика автотранспортного предприятия, расчет годовой производственной программы, численности рабочих. Метод организации управления производства. Выбор режима работы производственных подразделений, подбор технологического оборудования.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 16.11.2012 |

| Размер файла | 34,4 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Автомобильный транспорт занимает одно ведущих положений в единой транспортной системе России и является наиболее эффективным и удобным в удовлетворении постоянно растущих потребностей в перевозках грузов и пассажиров на расстоянии. Он имеет хорошую маневренность и приспособленность к работе в различных климатических условиях.

Автомобильный парк страны пополняется новыми грузовыми и легковыми автомобилями. Повышение долговечности и срока службы автомобилей способствует увеличению парка действующих автомобилей.

Рост автомобильного парка страны вызывает значительное расширение сети привлечения большого числа квалифицированных кадров. Чтобы справится с огромным объемом работ по поддержанию автомобильного парка в технически исправном состоянии, и повысить производительность труда, необходимо механизировать и автоматизировать процессы технического обслуживания и ремонта автомобилей. Предприятия по техническому обслуживанию и ремонту автомобилей оснащаются более совершенным оборудованием, внедряются новые технологические процессы, обеспечивают снижение трудоемкости и повышение качества работы. В техническое обслуживание автомобилей все шире внедряются методы диагностики с использованием электронной аппаратуры. Диагностика позволяет современно выявить неисправности агрегатов и систем автомобиля и устранить их до того, как они вызовут серьёзные нарушения в работе автомобиля. Объективные методы оценки технического состояния агрегатов и узлов автомобиля помогают вовремя устранить серьезные повреждения. Применение современного оборудования для выполнения работ по техническому обслуживанию и ремонту автомобилей облегчает и ускоряет многие технологические процессы, но требует от обслуживающего персонала условия определенного круга знаний и навыков: знание устройства автомобиля, основных технологических процессов технического обслуживания и ремонта, умение пользоваться контрольно-измерительными приборами, инструментами и приспособлениями. Применение современного оборудования и приспособлений для выполнения монтажно-демонтажных работ ремонта автомобиля вызывает необходимость освоения навыков общеслесарных работ, которыми должен владеть рабочий, занимающихся ремонтом. Техническая служба АТП рационально распределяет работы в зонах и цехах, поддерживает высокий коэффициент технической готовности, проводит ТО и ТР подвижного состава. Четко организованное техническое обслуживание, своевременное устранение обнаруженных неисправностей в агрегатах и системах автомобиля при высококвалифицированном выполнении работ позволяет повысить долговечность автомобилей, снизить их простои, увеличить сроки межремонтных пробегов, что значительно сокращает непроизводительные издержки и повышает рентабельность эксплуатации автотранспортных средств.

1. Характеристика АТП и объекта проектирования

автотранспортный технологический подразделение производственный

АТП расположено в городе Красноярске с холодным климатом. АТП относится к комплексному типу так как осуществляет все виды диагностики, технического обслуживания, ремонта. По характеру перевозок и типу подвижного состава относятся к грузовому. АТП занимается городскими грузоперевозками.

Автопарк предприятия состоит из 199 автомобилей марки ЗИЛ-4331. Среднесуточный пробег автомобиля составляет 240 километров.

Автомобили эксплуатируются по 3 категории условий эксплуатации так как эксплуатируются в основном в пределах пригородной зоны, где имеется асфальтобетонное покрытие и преимущественно на равнинных дорогах. Автомобили работают 305 дней в году. Слесари-авторемонтники работают по шестидневной рабочей неделе, в оду смену, продолжительность смены 8 часов. 50% автомобилей хранятся на открытой площадке.

Данный объект проектирования предназначен для проведения ТР агрегатов, снятых с автомобиля. Данный участок производит:

1. Обслуживание и ремонт коробки передач.

2. Обслуживание и ремонт мостов и редукторов.

3. Обслуживания и ремонт сцепления, ручного тормоза, карданной передачи.

4. Обслуживание и ремонт рулевого механизма.

2. Расчётно-технологический раздел

2.1 Расчет годовой производственной программы

Марка автомобиля — ГАЗ 3110

Аи=250 ед. — число автомобилей технологически совместной группы.

Lсс=200 км. — среднесуточный пробег.

Дрг=365 дн. — рабочие дни в году.

КЭУ=111 — категория условий эксплуатации.

Климатический район — холодный.

Зона работы — г. Красноярск.

Пробег с начала эксплуатации=0,3;

2.2 Расчетно-технологическая часть

Нормативная периодичность ТО по ОНТП-01-91 для КУЭ (1 категория

условий эксплуатации) составляет:

Где L1 н -нормативная периодичность ТО-l, км.

L2 н -нормативная периодичность ТО-2, км.

Корректирование периодичности ТО

Так как нормативная периодичность ТО дана для 1 категории условий

эксплуатации, то корректируем с учетом реальных условий.

Где L1, L2 — скорректированная периодичность TO-l, ТО-2, км.

К1 — коэффициент корректирования периодичности ТО, учитывающий

категорию условий эксплуатации,

К3 — коэффициент корректирования периодичности ТО, учитывающий

климатический район, (в Красноярском крае холодный климат).

Выбор и корректирование ресурсного пробега или пробега до КР

Пробег корректируется по формуле:

Где Lкр — скорректированный пробег до КР (ресурсный пробег), км.

Lкр н -нормативная периодичность пробега до КР, км.

К1-коэффициент корректирования пробега до КР, учитывающий категорию условий эксплуатации.

К2 — коэффициент корректирования пробега до КР, учитывающий модификацию подвижного состава.

К3 — коэффициент корректирования пробега до КР, учитывающий климатический район.

Согласно нормативам L1 и L2 должны быть кратны между собой и с среднесуточным пробегом, а ресурсный пробег Lкр кратен периодичности ТО-2-L2 (данные свести в табл. 2.1.). В дальнейших расчетах применять принятые пробеги.

Источник

Организация технологического процесса ремонта агрегатов

3.2 Организация технологического процесса ремонта агрегатов

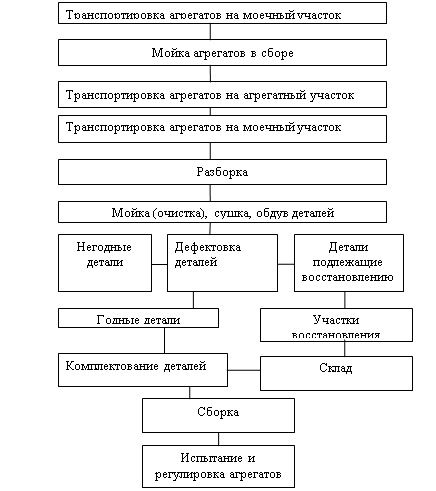

Текущий ремонт агрегатов, узлов выполняется в том случае, когда невозможно восстановить их эксплуатационные показатели регулировочными работами. Общая схема технологического процесса текущего ремонта приведена на рисунке 3.3.

Рисунок 3.3– Схема технологического процесса текущего ремонта агрегатов

Для успешного и качественного выполнения ремонта и в целях сокращения трудовых затрат текущий ремонт агрегатов и узлов проводится в специализированных цехах, оснащенных современным и высокоэффективным оборудованием, подъемно-транспортными механизмами, приборами, приспособлениями и инструментом. Все работы по текущему ремонту агрегатов, узлов и деталей должны выполняться в строгом соответствии с техническими условиями.

Качество ремонта зависит от уровня выполнения всех работ, начиная с мойки и разборки и заканчивая испытанием собранного агрегата и узла.

Одним из основных условий качественного ремонта является аккуратная и правильная разборка, обеспечивающая сохранность и комплектность необезличиваемых деталей.

Агрегаты и узлы, поступающие на разборку, должны быть очищены от грязи и вымыты.

Каждая операция разборки должна выполняться инструментами и приспособлениями, предусмотренными технологическим процессом, на специальных стендах и верстаках.

После разборки детали агрегатов, узлов рекомендуется промывать в моечной установке (мелкие детали укладывают в сетчатые корзины) специальными моющими растворами при температуре 60-80°С и в ванне для мойки деталей холодным способом с помощью растворителей (керосин, дизельное топливо).

Очистка деталей от нагара, накипи, грязи и т.п. производится механическим способом (металлическими щетками, скребками), или физико-химическим воздействием на поверхность деталей.

Масляные каналы промываются керосином, прочищаются ершами и продуваются сжатым воздухом.

Сушка деталей после мойки производится обдувом сжатым воздухом.

Для обтирки деталей рекомендуется применять салфетки.

После мойки и чистки детали контролируют и сортируют. Контроль деталей производится для определения технического состояния и сортировки их в соответствии с техническими условиями на годные, требующие восстановления и подлежащие замене.

К годным относятся детали, износ которых лежит в пределах допустимых величин; детали, износ которых выше допустимого, но могут быть использованы после восстановления. В утиль отсортировывается детали, непригодные для использования вследствие полного их износа или серьезных дефектов.

При контроле и сортировке необходимо не обезличивать годные к эксплуатации сопрягаемые детали.

Контроль деталей производится наружным осмотром для выявления явно выраженных дефектов и с помощью специальных приборов, приспособлений и инструментов, которые позволяют обнаружить скрытые дефекты.

Перед сборкой агрегаты и узлы комплектуются деталями, прошедшими процесс дефектовки и признанными годными для дальнейшей эксплуатации, а также восстановленными или новыми.

Детали, поступающие на сборку, должны быть чистыми и сухими, следы коррозии и окалина не допускаются. Антикоррозийное покрытие должно быть удалено непосредственно перед установкой на двигатель.

К сборке не допускаются:

-крепежные детали нестандартного размера;

-гайки, болты, шпильки с забитой и сорванной резьбой;

-болты и гайки с изношенными гранями, винты с забитыми или с сорванными прорезями головок;

-стопорные шайбы и пластины, шплинты, вязальная проволока, бывшие в употреблении.

Детали, имеющие в сопряжении переходные и прессовые посадки, должны собираться при помощи специальных оправок и приспособлений.

Подшипники качения должны напрессовываться на валы и запрессовываться в гнезда специальными оправками, обеспечивающими передачу усилия при напрессовке на вал через внутреннее кольцо, при запрессовке в гнездо — через наружное кольцо подшипника.

Перед напрессовкой деталей посадочные поверхности тщательно протирают, а рабочую поверхность сальников и посадочные поверхности вала и гнезда смазывают тонким слоем смазки ЦИАТИМ-201 ГОСТ 6257-74.

Установка сальников должна производиться только с помощью специальных оправок; а установку сальника на вал выполнять с применением оправок, имеющих плавную заходную часть и чистоту поверхности не ниже чистоты вала.

Перед запрессовкой сальник с резиновыми манжетами во избежание повреждения смазывают солидолом, посадочную поверхность детали под сальник для герметичности смазывают тонким слоем сурика, белил или неразбавленного гидролака.

Прокладки при сборке должны быть чистыми, гладкими и плотно прилегать к сопрягаемым поверхностям; выступание прокладок за периметр сопрягаемых поверхностей не допускается.

Картонные прокладки для удобства сборки разрешается ставить с применением консистентных смазок.

Не допускается перекрытие прокладками масляных, водяных и воздушных каналов. Заданный момент затяжки резьбовых соединений обеспечивается применением динамометрических ключей. Все болтовые соединения затягивают в два приема (предварительная и окончательная затяжка) равномерно по периметру (если нет особых указаний о порядке затяжки).

Сборочные работы необходимо проводить в соответствии с техническими условиями на сборку. Пример выполнения операций сборки приведен в технологической карте на сборку двигателя (Приложение А).

Каждый агрегат после сборки должен пройти испытание на работоспособность под нагрузкой, проверку герметичности соединений, соответствие эксплуатационных параметров техническим условиям завода-изготовителя.

Для приработки и испытания агрегатов следует применять специальные стенды. Качество приработки деталей оценивают по результатам контрольного осмотра.

В процессе испытания агрегатов или узлов или после него необходимо произвести регулировочные и контрольные работы с целью доведения до оптимального режима работы, достижения требуемых структурных параметров (зазоры в сопрягаемых деталях, межцентровые расстояния, прогибы, смещения, линейные размеры, состояние поверхностей сопрягаемых деталей и т.д.).

Контроль качества текущего ремонта агрегата, узла производится ответственным лицом за ремонт и представителем отдела технического контроля. В процессе приемки обращается внимание на соответствие сборки техническим условиям и выходным параметрам работы агрегата, указанным в технических условиях завода-изготовителя.

Источник