Технологический процесс по ремонту погрузчиков

Под технологическим процессом технического обслуживания и ремонта понимают определенную последовательность выполнения операций. Каждая из операций представляет собой комплекс последовательных действий, выполняемых одним или несколькими рабочими, по производству определенного вида работ с одним или несколькими агрегатами автопогрузчика (например, регулировка сцепления, мойка нижних частей шасси, смена двигателя).

Техническое обслуживание и текущий ремонт автопогрузчика состоит из большого числа операций, которые по своему характеру и условиям выполнения могут быть объединены в определенные группы: уборочно-моечные, контрольно-смотровые, крепежные, смазочные, разборочно-сборочные и др.

Выделение этих видов работ на крупных пунктах технического обслуживания предопределяется необходимостью использования рабочих соответствующей квалификации и применением специального оборудования и инструмента.

Рекламные предложения на основе ваших интересов:

В организациях, где эксплуатируется 1—3 автопогрузчика и станцнонарные ремонтные мастерские находятся далеко, большинство операций по техническому обслуживанию выполняет водитель автопогрузчика.

Большое значение имеет рациональная организация рабочего места. Наиболее эффективно рабочий может трудиться в положениях: стоя или сидя при расположении рук перед грудью. Очень быстро утомляется рабочий, сидя на корточках, стоя на коленях при расположении рук на уровне пола, лежа на спине или животе.

Важным средством повышения производительности рабочих является механизация разборочно-сборочных операций, связанных с подъемом, перемещением и установкой тяжелых узлов и агрегатов. Для этого посты технического обслуживания и ремонта обеспечиваются подъемно-транспортным оборудованием: электротельферами, подъемниками различных видов, лебедками, домкратами.

Рациональное размещение современного механизированного инструмента на рабочем месте способствует повышению производительности труда. Использование пневматических и электрических зубил, гайковертов, дрелей, различных съемников и других приспособлений резко снижает простои автопогрузчиков на постах обслуживания.

Перед началом работы инструмент размещают на рабочем месте в пределах, определяемых границами действия вытянутых рук рабочего. Ближе к центру укладывают чаще используемые инструменты. Рукоятки их должны быть повернуты в сторону рабочего. Если при выполнении технологической операции положение рабочего постоянно, рекомендуется слева укладывать инструменты для левой руки (зубило, бородок), а справа — для правой (молоток, ключи).

При работе на канавах для размещения инструмента часто используют монтажные столики, перемещающиеся вдоль обслуживаемого автопогрузчика. Рабочее место должно быть освещено в соответствии с действующими нормами.

Уборочно-моечные операции выполняются при подготовке к техническому обслуживанию.

При переработке сыпучих грузов на открытых площадках наиболее сильно загрязняется грузоподъемник и нижняя часть шасси. Пыль и грязь с наружных частей автопогрузчика-можно удалять обычной чистой холодной или теплой (25—30°) водой с применением синтетических моющих средств.

Различают следующие способы мойки: ручной, механизированный и комбинированный. При ручном способе пользуются шлангом с брандспойтом или моечным пистолетом струей 0,2—0,4 МПа воды низкого или высокого 1—2,5 МПа давления. Механизированная мойка осуществляется на стационарных установках с большим числом направленных струй моющего раствора. Иногда эти установки оборудуются вращающимися цилиндрическими щетками или другими приспособлениями для механической очистки загрязненных поверхностей.

Рис. 1. Механизированная мойка автопогрузчиков

Наиболее часто применяют комбинированный способ мойки, когда наружные поверхности моют механизированными моечными установками, а труднодоступные места — ручными. Механизированная мойка одного автопогрузчика составляет 3— 4 мин, ручная — 20—25 мин.

Основные характеристики моечных установок:

— автоматическая моечная установка 1114—стационарная струйная. Давление воды 0,6—0,8 МПа, производительность 20 машин в 1 ч;

— моечная установка 1112—передвижная шланговая, забор воды из естественных водоемов и водопровода, давление 1,4— 1,5 МПа, высота всасывания 5—6 м, производительность 70-80 л/мин;

— моечная установка 1100—стационарная шланговая, забор воды из водопровода, давление 1,1 МПа, производительность 50—60 л/мин, насос вихревой трехступенчатый;

— моечная установка М-107— стационарная шланговая двух-постовая, насос трехплунжерный, давление 2,3—2,6 МПа, производительность 15—27 л/мин;

— установка для мойки двигателей снаружи М-203— стационарная, пневматическая с подогревом воды, вместимость баков для моющей жидкости и водонагревателя по 150 л, температура воды до 95° С, давление сжатого воздуха в магистрали 0,5—0,7 МПа;

— установка для мойки деталей 196ПМ — стационарная, однокамерная двухсекционная с паровым подогревом моющей жидкости и воды, нагрузка на стол до 2,5 кН, температура и время нагрева жидкостей до 80—90° С 1,5 ч, насос 2К-В, производительность 40 м3/ч при давлении 0,1 МПа.

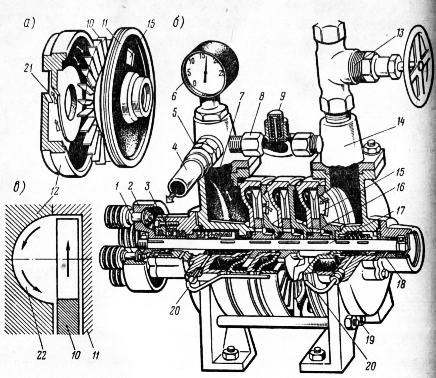

Рис. 2. Трехступенчатый насос 1НВЭС-1500:

а — рабочие доски; б — насос в сборе; в — схема работы насоса; 1 — пальцы муфты; 2 — ведомая полумуфта; 3— подшипник вала; 4— моечный шланг; 5—штуцер моечного шланга; 6 — манометр; 7 — выходной канал; 8 — корпус перепускного клапана; 9 — перепускной клапан; 10 — рабочее колесо; 11 — всасывающие диски; 12 — нагнетательный диск; 13—вентиль заборного шланга; 14 — всасывающий корпус; 15 — спускное отверстие; 16 — уравнительное отверстие; 17 — вал насоса; 18 — отверстие для отвода воды; 19 — пробка сливного отверстия; 20 — соединительная трубка; 21 — напорное отверстие; 22 — направляющий канал

Площадки и канавы для мойки автопогрузчика должны иметь водонепроницаемый пол с уклоном 2—3% для стока грязной воды. Размеры площадки должны быть больше габаритов обслуживаемого автопогрузчика на 1,5—2 м.

Гидравлическая часть оборудования поста ручной мойки автопогрузчиков включает систему водопроводящих труб, к которым присоединяются шланги с брандспойтами. Для повышения давления воды, поступающей из водопроводной магистрали, применяют насосные установки. Наибольшее распространение получили моечные установки с вихревым насосом ГАРО . Она состоит из трехступенчатого вихревого насоса и электродвигателя, соединенных упругой муфтой и смонтированных на общей металлической раме. Установка снабжена нагнетательным и всасывающим шлангами и моечным пистолетом.

При вращении рабочего колеса жидкость, находящаяся между его лопатками, под действием центробежной силы перемещается от центра к периферии колеса, а затем в направляющий канал и снова в рабочее колесо. При переходе воды из ступени в ступень насоса напор увеличивается. Наличие в конструкции насоса перепускного клапана устраняет возможность перегрузки электродвигателя при сокращении расходов воды. Регулировкой клапана достигается изменение напора и расхода воды. Максимальная производительность установки данного типа 50—60 л/мин. Мощность двигателя 28 кВт.

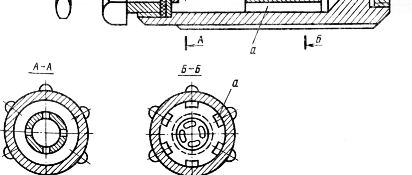

Моечные установки высокого давления снабжаются брандспойтами пистолетного типа, позволяющими регулировать расход воды и форму струи. Вода от насоса поступает по шлангу в полую часть винта и через радиальные отверстия в полость корпуса пистолета, а затем через отверстия а во втулке в переднюю часть корпуса и сопло (диаметром 4—6 мм). При вращении корпуса относительно винта его торцовая часть с осевым отверстием, в стенках которого сделаны четыре косые прорези, входит в отверстие в передней части корпуса.

Рис. 3. Моечный пистолет

Если при вращении корпуса пистолета торцовая часть винта лишь частично войдет в отверстие, то в этом случае вода, пройдя через косые прорези винта, получит вращательное движение, а струя воды, выходящая из сопла, приобретает конусную форму. При дальнейшем проворачивании корпуса угол конуса будет возрастать. Когда прорези винта окажутся внутри втулки, завихрения воды не будет и струя будет иметь кинжальную форму. Если торцовая часть винта войдет в отверстие полностью и кромки винта будут прижаты к стенкам отверстия, то выход воды из пистолета прекратится.

Ориентировочный расход воды на мойку одного автопогрузчика грузоподъемностью 3—5 т при высоком давлении составит 300—350 л. При низком давлении расход воды возрастает вдвое.

Сточные воды после мойки одного автопогрузчика могут содержать до 40 г масла и бензина и 10—15 кг грязи. Чтобы не загрязнять водостока канализационной системы, крупные посты мойки оборудуют грязеотстойниками и маслобензоуловителями. Принцип действия грязеотстойника и маслобензоуловителя основан на разнице плотности воды, грязи, масла и бензина.

Масло и бензин из-за малой плотности (в среднем для смеси 0,85) скапливается в верхней части отстойника и отводится по трубопроводу в специальную емкость. Грязь скапливается в нижней части отстойника, откуда ее периодически удаляют.

Контрольно-осмотровые работы, основное назначение которых — предупреждение и обнаружение неисправностей в механизмах автопогрузчика, могущих повлечь за собой поломки и аварии его в процессе работы, а также выявление несоответствия состояния отдельных агрегатов и автопогрузчика в целом действующим техническим требованиям и условиям, проводят путем внешнего осмотра, опробования в действии отдельных узлов и автопогрузчика в целом, замера расстояний и зазоров между деталями и снятия некоторых характеристик (например, определенные усилия на рулевом колесе, длина тормозного пути).

Выявленные неисправности устраняют в процессе технического обслуживания.

Контрольно-осмотровые операции являются ответственными, поэтому их выполняют слесари-ремонтники высокой квалификации.

Это связано с тем, что состояние узлов устанавливается без их разборки следующими методами:

— визуально, т. е. просмотром для обнаружения на поверхности картеров агрегатов и отдельных деталей следов масла, воды и тормозной жидкости; трещин, изломов, деформаций и других повреждений; степени и характера износа шин, наличия шплинтов, пружинных шайб, защитных колпачков и других деталей, которые необходимы для надежного закрепления деталей;

— на ощупь при определении люфта в труднодоступных местах;

— при помощи специальных приборов для определения технического состояния отдельных узлов.

Оборудование для контрольно-осмотровых работ:

— прибор для определения состояния цилиндро-поршневой группы и клапанов двигателей без разборки НИИАТК -63— переносный пневматический с замером относительной утечки воздуха, вводимого в надпоршневое пространство, давление, поддерживаемое редуктором, — 0,2 МПа;

— установка для проверки карбюраторов НИИАТ -489 — стационарная, вакуумная с ограничителем расхода условного топлива при определенных расходах наружного воздуха; при проверке применяется топливо ТС-1 (керосин);

— прибор для проверки жиклеров и запорных клапанов НИИАТ -528 — настенный с точностью измерения ±1%, напор I водяного столба при проверке клапанов 225 мм вод. ст.;

— прибор для проверки шкворневых соединений НИИАТ -Т-1 — переносный измерительный с индикатором, цена деления шкалы 0,01 мм;

— прибор для проверки рулевого управления НИИАТ -К-402 — измерительный универсальный переносный ручной, диапазон шкалы люфтомера 25—0—25 град, диапазон шкалы динамометра 0—120 Н • м;

— стенд передвижной для проверки электрооборудования 537 — для проверки 12-вольтного электрооборудования непосредственно на машине; мощность проверяемых генераторов постоянного тока до 500 кВт, стартеров — до 1,4 кВт;

— универсальный переносный прибор для проверки электро-оборудования НИИАТ -3-5—для проверки 12- и 6-вольтного оборудования с любой полярностью массы непосредственно на машине, мощность проверяемых генераторов до 500 Вт, I стартеров — до 1,4 кВт;

— прибор для проверки аккумуляторов НИИАТ -АЭ-ЗМ — настольный для батарей емкостью 42—135 А • ч и напряжением 6 и 12 В;

— прибор для очистки и проверки свечей зажигания Э-203К — настольный пневмоэлектрический с резьбой в верхней части свечи СПМ 14X1,25 и М18Х1.5;

— нагрузочная вилка для проверки аккумуляторных батарей НИИАТ -АЭ-2—переносная для батарей емкостью 40— J 135 А • ч;

— тележка с выпрямителями для пуска двигателей Э-305, Э-305ВК — передвижная с понизительным трансформатором и выпрямителем тока, входное напряжение трехфазного тока 220/380 В, мощность трансформатора 10 кВт.

Крепежные работы. Основная задача их — восстановление первоначальной затяжки соединений.

В конструкции автопогрузчика преобладающими являются резьбовые соединения, поэтому трудоемкость этих операций составляет при ТО-1 16—20 , а при ТО-2—13—18 общего объема работ. Однако следует иметь в виду, что периодическое без необходимости подтягивание резьбовых соединений нарушает их стабильность. В результате появления остаточных деформаций и смятия резьбы многократные подтягивания соединений могут привести к последующему быстрому их ослаблению.

После первой подтяжки ранее затянутого болта может быть потеряно до 20—25 % первоначального натяга. При повторных затяжках для сохранения стабильности соединений требуется приложить моменты, превосходящие первоначальные в 2 раза и более. Чтобы не повредить резьбовые соединения, необходимо чтобы натяг был меньше усилия, при котором наступает текучесть материала, на 15—20%.

При проведении крепежных работ следует учитывать назначение и условия работы, которые можно разбить на три группы соединений:

— резьбовые, от которых зависит безопасность работы (рулевое управление, тормоза, грузоподъемник);

— крепежные, обеспечивающие прочность конструкции (крепление двигателя, заднего моста, коробки передач);

— крепежные, обеспечивающие герметичность системы (топливо-, водо- и маслопровода).

Наиболее тщательно проверяют соединения первой из перечисленных групп. Для контроля за уровнем затяжки используют специальные приборы и ключи.

Соединения второй группы проверяют наружным осмотром крепежных деталей и пробным подтягиванием ключом. Проверку соединений третьей группы осуществляют визуально по следу жидкости, по падению давления на приборах, на слух.

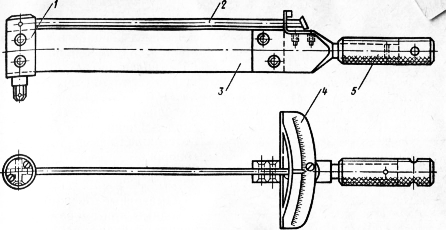

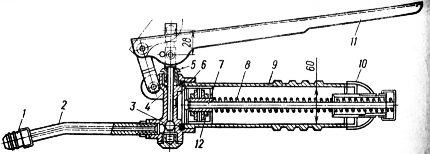

Рис. 4. Динамометрическая рукоятка:

1 — головка под торцовый ключ; 2 — указательная стрелка; 3 — пружинный стержень; 4 — шкала отсчета; 5 — рукоятка

Проверка и подтяжка многоболтовых соединений, таких, как головка блока цилиндров, картер коробки передачи и др., производится поочередным подтягиванием противоположно расположенных болтов и гаек. Следует иметь в виду, что головку цилиндров из алюминиевого сплава следует подтягивать только в холодном состоянии, так как при остывании изделий из этого металла натяг уменьшается.

Для выполнения крепежных работ используют открытые, накидные и торцовые гаечные ключи, отвертки и другой инструмент.

Для обеспечения плотности резьбового соединения без перенапряжения применяют динамометрические рукоятки, обеспечивающие необходимый момент затяжки. Динамометрическая рукоятка применяется совместно с торцовым гаечным ключом. Торцовый ключ соединяется с квадратом головки динамометрической рукоятки. При затяжке болта или гайки стержень от усилия, прилагаемого к рукоятке, изгибается в пределах упругой деформации. Шкала отклоняется относительно стрелки, соединенной с головкой. По величине отклонения судят о моменте затяжки. Цена деления 10 Н • м. Наибольший крутящий момент, передаваемый рукояткой, 140 Н • м.

Для обеспечения крепежных работ, требующих больших Усилий и времени, применяют гаражные гайковерты. Гайковерты бывают ручные и передвижные — на тележках, перекатываемых по полу помещения (рис. 63). Гайковерты могут Развивать крутящий момент 1100 Н»м и обеспечивать затяжку наиболее трудоемких узлов — дисков колес, переднего и заднего мостов. Например, для завинчивания гаек колес автопогрузчиков используют гайковерт модели И- ЗОЗ -М. Гайковерт этой модели — электромеханический инерционно-ударного действия. Размер торцовых головок: шестигранной 38 мм, четырехгранной 22 мм.

Смазочные операции необходимы при смене отработавшего масла и пополнении его до установленной нормы.

Для заливки масла в картер двигателя и трансмиссии используется оборудование, давление в котором не превышает 2,5 МПа, а рас ход масла от 1 до 5 л/мин. Оборудование для консистентных смазок имеет малую производительность, но развивает большие давления. Например, пневматический солидолонагнетатель позволяет развивать давление 25—30 МПа.

Оборудование для смазочных и заправочных работ:

— колонка маслораздаточная 397А — переносная с ручным приводом и счетчиком масла, монтируется на металлической бочке вместимостью 200 л с резьбой горловины М72Х4 или М64Х2, производительность 10 л/мин, высота всасывания 1,5 м, нагнетательный рукав диаметром 12 мм, длиной 4 м;

— установка для заправки агрегатов трансмиссионным маслом 3119Б—стационарная с гидроаккумулятором и автоматическим режимом работы, производительность 10 л/мин. Давление 1,3 МПа, высота всасывания 3 м, два раздаточных шланга диаметром 25 мм, длина каждого 4 м;

— бак маслораздаточный 133-1 — переносный передвижной с ручным поршневым насосом, вместимость 221 л, производительность 3 л/мин, раздаточный шланг диаметром 12 мм, длиной 2 м;

— солидолонагнетатель НИИАТ -390— передвижной с электроприводом, производительность 200—225 л/мин, вместимость бункера 14 л, давление смазки на выходе из пистолета 22—25 МПа, насос плунжерный нагнетательный, шланг длиной 4 м;

— компрессор передвижной 1136 — передвижной поршневой простого действия, двухцилиндровый одноступенчатый, производительность 142 л/мин, давление 1 МПа, электродвигатель АО-32-2, передача клиноременная.

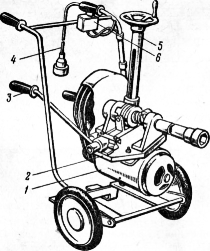

Рис. 5. Гайковерт для гаек колес ав топогрузчиков:

1 — электродвигатель; 2 — механизм гайковерта; 3 — рычаг включения; 4 — провод со штепселем; 5 — подъемное устройство; 6 — переключател частоты вращения электродвигателей

Отработавшее масло выпус-кают при прогретом двигателе. Для удаления осадков (шлака) систему смазки промывают веретенным маслом или дизельным топливом. Для этого в картер двигателя заливают 2,5—3 л масла и двигатель запускают на 4—5 мин на холостых оборотах, после чего промывочную жидкость выпускают и заливают свежее масло.

Масло в агрегаты трансмиссии заливают спустя 20—30 мин после окончания работы до уровня контрольного или заправочного отверстия. Перед заливкой свежего масла необходимо промыть картер. Для этого заливают в него 1,5—2 л промывочной жидкости и агрегат включают на 1,5—2 мин, после чего жидкость сливают и в картер заливают свежее масло.

Шарнирные соединения, трущиеся пары и некоторые подшипники ходовой части и грузоподъемника автопогрузчика смазывают с помощью различных солидолонагнетателей. В крупных пунктах технического обслуживания получили распространение передвижные солидолонагнетатели с электрическим, пневматическим и ручным приводом. Приводные солидолонагнетатели имеют довольно большую производительность, например, производительность электромеханического солидолонагнетателя (модель 390) НИИАТ 225 м3/мин.

При техническом обслуживании автопогрузчиков непосредственно в пунктах эксплуатации часто применяются солидолонагнетатели с ручным приводом. Запас смазки закладывается в корпус через заднюю крышку. Под действием пружиныпоршня и штока смазка подается к отверстию, корпус закрывается. При поднятии рукоятки вверх плунжер, перемещаясь в цилиндре, открывает отверстие. Под действием поршня и разряжения смазка поступает в цилиндр. При опускании рукоятки вниз смазка вытесняется через клапан в стальную трубку и наконечник и далее в пресс-масленку смазываемого узла. За один ход плунжера подается 1 см3 смазки под давлением 25,0—30,0 МПа.

Сроки смазки механизмов и деталей автопогрузчиков, периодичность смены масла, а также рекомендуемые сорта масел и их заменителей даны в инструкциях по уходу и эксплуатации каждого автопогрузчика.

Норма расхода обтирочных материалов (ветоши) — 8 кг на 1000 ч работы для автопогрузчиков всех типов.

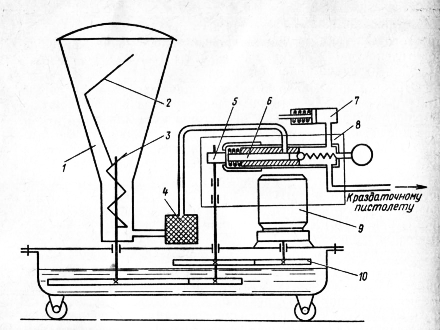

Рис. 6. Схема устройства и работы солидолонагнетателя:

1 — бункер для смазки; 2 — рыхлитель; 3 — шнек; 4 — сетчатый фильтр; 5 — кулачок; 6 — плунжерный насос с давлением 13,0 — 15,0 МПа; 7 — реле давление; 8 — насос высокого давления; 9 — электродвигатель; 10 — шестеренный редуктор

Оборудование для сборочно-разборочных работ:

— подъемник, монтируемый в осмотровой канаве П-201 — гидравлический двухплунжерный наканавный передвижной для вывешивания колес отдельной оси, грузоподъемность до 4 т, высота подъема до 300 мм;

— то же П-113—гидравлический одноплунжерный наканавный, передвижной с ручным приводом, грузоподъемность до

— домкрат гаражный 426М — передвижной гидравлический с ручным насосом, грузоподъемность 6 т;

— кран для снятия и установки двигателей 423М — передвижной гидравлический с ручным плунжерным насосом двойного действия, грузоподъемность при вылете 1560 мм — 1 т, при вылете 2190 мм — 0,2 т;

— тележка для снятия установки и перевозки колес автомобилей 1115М — передвижная с ручным подъемным механизмом, грузоподъемностью 2 т, наибольшая высота снимаемого колеса 1000 мм;

— механизм подъемный для узлов автомобилей 471 — передвижной наканавный гидравлический, грузоподъемность 250 кг, наибольшая высота подъема 1750 мм;

— приспособление для снятия и установки коробок передач 2471—переносное с ручным подъемным устройством, грузоподъемность 250 кг;

— устройство грузоподъемное 456 — канатно-рычажное с ручным механическим приводом, длина каната 15 м, диаметр каната 12 мм. Перемещение каната за один двойной ход рычага 40 мм;

— съемник гидравлический для кожухов полуосей ведущего моста автомобиля ЗИЛ -2462— передвижной гидравлический с ручным приводом, максимальное усилие на штоке 300 кН;

— приспособление для высверливания сломанных шпилек полуосей Р-102— переносное универсальное с электроприводом сверла, максимальный диаметр сверления 15 мм;

— пресс гидравлический 2153-М2— переносный гидравлический с ручным приводом, максимальное усилие 100 кН, рабочий ход штока 120 мм.

Рис. 7. Ручной солидолонагнетатель 4 т, высота подъема до 6000 мм;

Разборочно-сборочные операции выполняются при текущем ремонте автопогрузчиков. Эта замена агрегатов, узлов и механизмов либо отслуживших свой срок, либо требующих исправления возникшей неисправности.

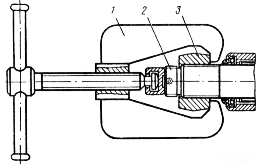

Рис. 8. Приспособление для снятия сошки рулевого механизма

Запрещается производить ремонт и регулировку механизмов автопогрузчика при работающем двигателе, за исключением регулировки самого двигателя или тормозов автопогрузчика. Автопогрузчик, установленный на посту технического обслуживания, должен быть заторможен ручным тормозом (кроме случая ремонта тормозов) при включенной передаче.

Источник