Ремонт автосцепного устройства

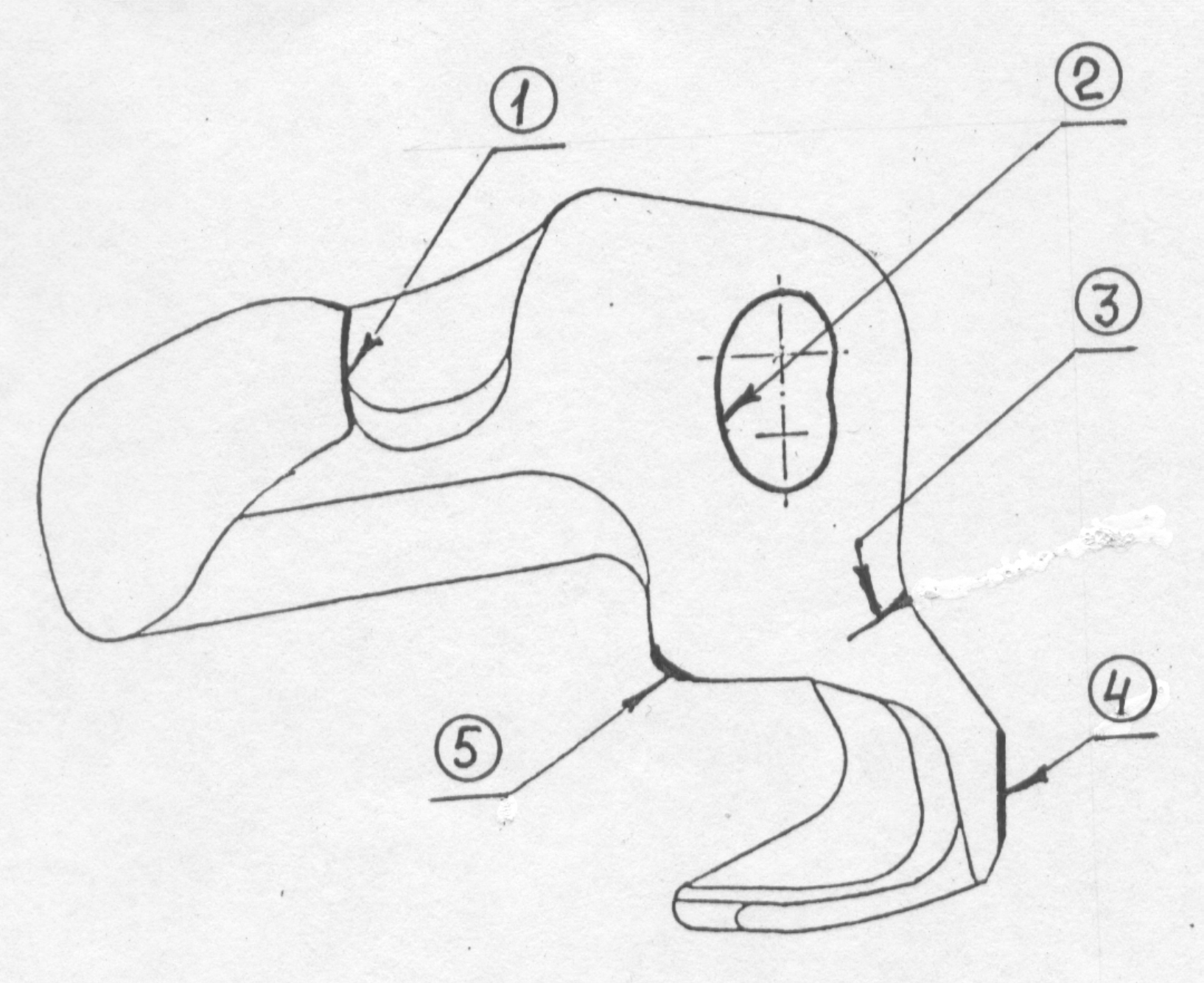

Износы и повреждения. К неисправностям автосцепного устройства относятся: трещины или излом корпуса автосцепки, излом или изгиб верхнего плеча предохранителя от саморасцепа или противовеса замкодержателя, излом шипа на замке для подвешивания предохранителя, износы большого и малого зубьев корпуса, превышающие допускаемые и могущие привести к само-расцепу, трещины и изломы тягового хомута, излом клина, трещины в корпусе пружинно-фрикционного аппарата, поломка пружины или износ клиньев и корпуса поглощающего аппарата. Трещины 4 (рис. 2.26) могут привести к излому корпуса. Кроме того, возможно нарушение работы автосцепного устройства вследствие повышенного износа отдельных его деталей, например износа большого и малого зубьев корпуса (поз. 1, 2, 6), ударной поверхности 5, хвостовика 3, превышающего предельно допустимые значения и могущего привести к саморасцепу автосцепки.

Осмотр и дефектировка. При ТР-1 автосцепку проверяют специальным комбинированным шаблоном с откид ной скобой и при необходимости заменяют. Для проверки исправности действия предохранителя от саморасцепа шаблон прикладывают к автосцепке, как показано на рис. 2.27, а, при этом полочка всей своей опорной плоскостью должна прилегать к тяговой поверхности большого зуба, а противоположная кромка основания шаблона — к лапе замкодержателя. Одновременно нажимают рукой на замок, пытаясь втолкнуть его в корпус автосцепки. Предохранитель исправен, если замок уходит в карман корпуса на расстояние не менее 7 мм и не более 18 мм при измерении в верхней части замка. Удержание механизмом замка в расцепленном положении проверяют, прикладывая шаблон, как показано на рис. 2.27, б. Затем поворотом валика подъемника до отказа перемещают замок внутрь и, освободив валик, продолжают удерживать шаблон в зеве автосцепки. Если при этом замок не выходит из кармана корпуса, а после прекращения нажатия на лапу шаблоном возвращается в первоначальное положение, то механизм автосцепки исправен.

Рис. 2.27. Проверка автосцепки комбинированным шаблоном

Откидной скобой шаблона проверяют возможность преждевременного включения предохранителя замка от саморасцепа при сцеплении автосцепок. Для этого шаблон устанавливают так, чтобы его откидная скоба стороной с вырезом 35 мм нажимала на лапу замкодержателя, а лист шаблона одновременно касался большого зуба (рис. 2.27, в). Автосцепка годна, если при нажатии на торец замка он беспрепятственно уходит в карман на весь свой ход.

Определяют толщину замка (рис. 2.27, г). Если она превышает контрольный размер выреза в шаблоне, т. е. между шаблоном и малым зубом имеется зазор, то замок годен. Толщину замка проверяют по всей высоте его вертикальной кромки.

Проверяют ширину зева корпуса автосцепки (рис. 2.27, д), предварительно слегка утопив замок, чтобы он не препятствовал правильному расположению шаблона. Ширина зева нормальная, если шаблон при его повороте не проходит мимо большого зуба. Проверку выполняют по всей высоте большого зуба.

Прикладывая шаблон к наружной поверхности охватом по ширине, проверяют износ малого зуба (рис. 2.27, е). Контроль осуществляют в средней части малого зуба в двух местах, отложив по 80 мм вверх и вниз от середины его высоты. При соприкосновении шаблона с боковой стенкой малого зуба автосцепка считается неисправной.

Износ тяговой стороны большого зуба и ударной поверхности зева определяют путем введения шаблона в зев. Если шаблон входит в зев, то автосцепка неисправна. Проверку выполняют в средней части большого зуба в двух местах, отложив по 80 мм вверх и вниз от середины.

Контролируют также состояние тягового хомута, клина, фрикционного аппарата, ударной розетки, маятниковой подвески и расцепного рычага. Для этого головку автосцепки снимают, осматривают хвостовик, хомут и клин. Хвостовик и клин проверяют магнитным дефектоскопом, убеждаются в отсутствии трещин. Трещины в частях авто сцепного устройства не допускаются. Болты, поддерживающие клин автосцепки, осматривают, погнутые или имеющие износ по диаметру более 2 мм заменяют. Проверяют выработку проушины для клина и износ хвостовика. Расстояние от упора хвостовика до цроушины должно быть не менее 46 мм. Клин, имеющий изгиб более 3 мм, ширину в местах износа менее 87 мм, толщину менее 30 мм, бракуют. Изношенный клин восстанавливают наплавкой.

Для проверки действия механизма автосцепки лапу замкодержателя утапливают внутрь головы автосцепки и делают попытку втолкнуть рукой замок. Если он не уходит дальше после упора верхнего плеча предохранителя в противовес замкодержателя, предохранительное устройство от саморасцепа считается исправным.

С помощью специального приспособления проверяют высоту автосцепки над головкой рельса. При необходимости ее регулируют.

Проверяют также положение фрикционного аппарата, который должен быть зажат задними и передними упорами буферного бруса.

Ремонт автосцепного устройства

Ремонт автосцепного устройства ТР-2 и ТР-3. Автосцепное устройство полностью разбирают и ремонтируют в специализированных отделениях, имеющих разрешение Главного управления вагонного хозяйства (ЦВ) на производство ремонта. После снятия с по-мощвто специального приспособления пружинно-фрикционного аппарата проверяют состояние упорных угольников в переднем брусе рамы. Упорные угольники с износом или перекосом исправляют наплавкой или приваркой планок. Проверяют состояние и крепление ударных розеток, маятниковых подвесок и расцепных рычагов.

Детали расцепных рычагов и их кронштейнов при наличии выработки восстанавливают наплавкой, погнутые рычаги выправляют. Ослабшие болты розеток и кронштейнов укрепляют, а негодные заменяют. Также заменяют поврежденные цепи приводов. Изношенные детали маятниковых подвесок восстанавливают или заменяют новы ми. Места повышенного износа плиты фрикционного аппарата восстанавливают электросваркой. Разборку поглощающего фрикционного аппарата выполняют в случае его неисправности.

Неисправности деталей автосцепки, возникшие в результате естественного износа, устраняют наплавкой под слоем флюса с последующей обработкой на строгальном или фрезерном станке и проверкой по специальным шаблонам.

После проверки — и ремонта на ряде деталей автосцепного устройства ставят клейма в предусмотренных инструкцией местах. Клеймению подлежат замок, замкодержатель, предохранитель, подъемник замка, валик подъемника, тяговый хомут, клин тягового хомута, ударная розетка, балочка центрирующего прибора, маятниковые подвески, ударная плита, корпус фрикционного аппарата и собранная автосцепка. Смазывать детали механизма головы автосцепки и трущиеся части поглощающего аппарата запрещается.

Снаружи голову автосцепки и другие детали (кроме деталей механизма, зева и внутренней поверхности головы) окрашивают черной краской, а сигнальный отросток замка — красной. После окончательной регулировки рессорного подвешивания замеряют высоту автосцепки над головками рельсов, определяют разность этих высот и положение автосцепки относительно горизонтали.

2.8. Р-.’мо’г.’ гузеео«

Нагрузки, действующие на кузов. Износы и повреждения элементов кузова. Кузова э. п. с. испытывают статические нагрузки от собственного веса и веса размещенного в них оборудования. Кроме того, при движении возникают дополнительные динамические нагрузки, действующие на кузов как в горизонтальной, так и вертикальной плоскостях. Под действием этих нагрузок элементы кузова изнашиваются; появляются трещины в их рамах, сварных швах рам и обшивки, деформация деталей каркаса кузова, обрывы болтов, нарушение уплотнений дверей, окон и др. Кроме того, детали кузова подвержены коррозии.

Осмотр кузовов. Проверяют состояние рамы и обшивки кузова, уделяя особое внимание опорам кузова. В них не должно быть трещин, ослабления крепления, следов вытекания смазки из ванн и амортизатора. На электровозах с пятниковыми опорами (ВЛ22 М , ВЛ8, ВЛ23 и др.) проверяют крепление пят и состояние подпятников. У дополнительных опор контролируют крепление их к раме кузова и тележек, а также состояние резиновых амортизаторов. Проверяют и при необходимости регулируют зазоры в боковых скользящих опорах. Резиновые конусы центральных опор кузова электровоза ВЛ60 не должны иметь разрывов и следов местного выдавливания. Комплектуют их после испытания под нагрузкой.

Осматривают детали, передающие усилия тяги и торможения от тележек к кузову (центральный шкворень электровозов ВЛ10, ВЛ11, ВЛ80, ЧС, тяго-‘вые кронштейны электровозов ВЛ60), а также противоотносные и противо-разгрузочные устройства. У электровозов ВЛ10, ВЛ11, ВЛ80, ЧС обращают внимание на состояние и надежность крепления деталей боковых опор, их смазку, целостность пружин, а также на износы деталей и зазоры между ними.

На сочлененных электровозах и вагонах электропоездов осматривают упругие переходные площадки и меха между ними, а у кузовов,вагонов электропоездов, кроме того, подвеску электрической аппаратуры и вспомогательных машин.

Проверяют состояние щитов и дверей высоковольтной камеры, их механических блокировок и предупредительных надписей, песочных бункеров, уплотнение их крышек и сеток, убеждаются в плотности патрубков и кожухов вентиляционной системы, целостности предохранительных сеток, а также в отсутствии течи через крышу и жалюзи.

При ТР-2 осуществляют подъем кузова с ревизией основных дополнительных и боковых опор кузова, ревизию шкворней, противоотносного устройства, противоразгрузочного устройства, люлечного подвешивания, гидравлических гасителей колебаний.

При ревизии опор кузова осматривают шкворневые балки кузова. Обнаруженные трещины разделывают и заваривают электродами Э42, а при необходимости усиливают постановкой накладок, контуры которых должны перекрывать поврежденные места не менее чем на 100 мм (а в особо стесненных условиях не менее чем на 50 мм).

Детали боковых опор очищают, контролируют состояние и износы наличников опор, скользунов, стаканов пружин, масляных ванн с их крышками, маслопроводов. Суммарный зазор между направляющими втулками стаканов в раме кузова должен быть не более 2,5 мм, а износы опоры верхнего стакана и бронзового скользуна — не превышать 5 мм. Износ накладки на раме тележки под скользуны боковой опоры не должен превышать 2 мм при ТР-3 и 4 мм в эксплуатации.

На шкворневых балках тележек электровозов с пятниковыми опорами (ВЛ8, ВЛ23 и др.) при осмотре убеждаются в отсутствии трещин в днищах гнезд для подпятников, признаком которых служит течь смазки.

Зазоры в пятниковых опорах измеряют щупом. Зазоры между пятой и подпятником по диаметру допускаются не более 2,5 мм. Общий боковой зазор между подвижным подпятником и стенками гнезда в шкворневой балке должен быть не более 3 мм, а зазоры между скользунами кузова и тележки — не менее 2 мм на сторону. При подъеме кузова обмеряют шкворень и зазоры в шаровом соединении сверху. Диаметр шкворня не должен быть менее 150 мм. Суммарный зазор между шаром и вкладышем более 2 мм не допускается.

Диаметр шара по наружной поверхности должен быть в эксплуатации не менее 217 мм для электровозов ВЛ10, ВЛ11, ВЛ80 и не менее 268 мм для электровозов ЧС4. Износ сегментообразных упоров допускается не более 2 мм, а зазор между ними и корпусом, который регулируют путем постановки прокладок, не более 1,5 мм. Суммарный зазор между шаром и вкла дышем, а также между упором и втулкой в шкворневом брусе не должен быть в эксплуатации более 2 мм для электровозов ВЛ10, ВЛ11, ВЛ80 и более 1,5 мм для электровозов ЧС4.

На электровозах с боковыми опорами кузова одновременно проводят ревизию противоотносного устройства. Излом пружин противоотносного устройства не допускается. Высота их в свободном состоянии должна быть не менее 246 мм для наружной пружины и не менее 233 мм для внутренней.

Источник

РЕМОНТ АВТОСЦЕПНОГО УСТРОЙСТВА

Перед ремонтом автосцепного устройства производится его очистка от грязи. После очистки автосцепку разбирают. Детали подлежащие неразрушающему контролю подаются на позицию неразрушающего контроля. Неразрушающий контроль автосцепного устройства производится в соответствии с требованиями:

— «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог»;

— РД 32.174-2001 «Неразрушающий контроль деталей вагонов. Общие положения. Руководящий документ»;

— РД 32.150-2000 «Вихретоковый метод неразрушающего контроля деталей вагонов. Руководящий документ»;

— РД 32.159-2000 «Магнито-порошковый метод неразрушающего контроля деталей вагонов. Руководящий документ».

Детали автосцепного устройства подвергаемые неразрушающему контролю, а также применяемые методы, приведены в таблице 2.

Таблица 2 – Детали автосцепного устройства подвергаемые НК

| Наименование детали | Метод НК | Критерий браковки | Вид работ, при которых производится НК |

| Корпус автосцепки | |||

| Тяговый хомут | |||

| Корпус-хомут поглощающих аппаратов Ш-6-ТО-4 | ВТК | ||

| Клин тягового хомута | |||

| Валик тягового хомута | |||

| Маятниковая подвеска | |||

| Стяжной болт поглощающего аппарата | МПК | После ремонта сваркой |

Детали перед сваркой и наплавкой должны быть сухими, очищены от окалины, продуктов коррозии, краски, грязи, масла. Очистка производится механизированным способом с применением армированных абразивных кругов, стальных щеток, зубило.

Разделку трещин допускается производить: механическим способом, электродуговым или специальными электродами и поверхностно-кислородной резкой. Для электродов типа ЭЧ2 диаметром 5 мм, сила тока при разделке трещин I = 350-380А ГОСТ-9467-75.

Кромки деталей после кислородной резки должны быть зачищены от шлака, натеков и капель. Разделка трещин выполняется на всю глубину залегания до основного металла и на 15-20 мм далее видимых границ начала и конца трещины.

После разделки трещин производится зачистка основного металла на ремонтируемом участке до металлического блеска на расстоянии не менее 20мм по обе стороны от границ разделанных кромок.

Разделанные трещины в корпусе автосцепки фиксируются в специальном журнале.

При ремонте деталей автосцепного устройства сваркой и наплавкой выполняются следующий работы:

Корпус автосцепки.

Рисунок 70 – Дефекты корпуса автосцепки, устраняемые сваркой и наплавкой

При всех видах ремонта разрешается:

а) заварка вертикальных трещин в зеве сверху и снизу в углах большого зуба, деф. 6, при условии, что после разделки они не переходят на горизонтальные плоскости наружных ребер;

б) заварка трещин в углах окна для замка и замкодержателя деф. 14, при условии, что после разделки они не выходят:

— в верхних углах окна для замка — на горизонтальную стенку поверхности головки;

— в верхнем углу окна для замкодержателя — за верхнее ребро со стороны большого зуба.

В нижних углах окна для замка и замкодержателя длина этих трещин не должна превышать 20 мм.

Заварку трещин производить с местным предварительным подогревом до температуры 250 – 300°С;

в) заварка трещины перемычки между отверстием для сигнального отростка и отверстием направляющего зуба замка, если такая трещина не выходит на вертикальную стенку кармана;

г) заварка трещины в месте перехода от головной части к хвостовой, деф. 4, при условии, что после ее разделки поперечное сечение стенок не уменьшается более, чем на 25%.

д) заварка трещин перемычки, деф. 16, для автосцепок типа СА-3 и СА-3М;

е) наплавка изношенной поверхности полочки для верхнего плеча предохранителя, деф. 21;

ж) приварка отломанной полочки для верхнего плеча предохранителя.

Допускается приварка новой полочки, изготовленной из стали Ст3, в соответствии с размерами, указанными на чертежах корпуса автосцепки типа СА-3 или СА-3М.

Полочка перед приваркой должна устанавливаться в проектное положение при помощи специального кондуктора. Сварка должна производиться с полным проваром по всей толщине полочки;

и) заварка трещин, распространяющихся от отверстия для сигнального отростка, деф. 20, длиной не более 30 мм по технологии согласованной Комиссией Совета;

к) наплавка изношенной торцевой поверхности хвостовика, деф. 1, если длина хвостовика менее 645 мм для автосцепок, СА-3 и менее 654 мм — для автосцепки СА-3М. После наплавки длина хвостовика должна быть не менее 650 мм для автосцепки СА-3 и 657 мм — для СА-М;

л) наплавка изношенных поверхностей хвостовика, деф. 2, и деф. 3, при глубине износа более 3 мм;

м) наплавка изношенной поверхности в окне для замка, деф. 18, и поверхности задней наклонной части кармана в месте опоры замка, деф. 5, при износе не свыше 6 мм;

н) наплавка изношенных тяговых поверхностей малого, деф. 11, и большого зуба, деф. 7, а также ударной поверхности малого зуба, деф. 10, и зева, деф. 8, при условии, что износостойкость нанесенного слоя металла или твердость наплавленного металла при устранении дефектов 7, 10 и 11, должна быть не менее 250 НВ для грузовых и не менее 450 НВ — для рефрижераторных вагонов.

При наплавке ударной поверхности малого зуба, деф. 10, кромку угла не скруглять;

п) наплавка изношенных стенок отверстий для валика подъемника, деф. 12;

р) наплавка изношенной цилиндрической поверхности и торца шипа для замкодержателя, деф. 9, или его приварка в случае излома;

с) наплавка изношенной поверхности места опоры шейки замкодержателя, деф. 17;

т) наплавка изношенных более 3 мм но не более 8 мм стенок овального отверстия под клин, деф. 15. Перед наплавкой задней стенки данного отверстия толщина перемычки хвостовика должна быть не менее 40 мм для автосцепок СА-3 и 44 мм — для СА-3М, измеренная в средней части.

Наплавку производить после удаления дефектов в ранее наплавленном металле механической обработкой и устранения деф. 1;

у) приварка шайбы в кармане корпуса со стороны меньшего отверстия для валика подъемника в случае уширения кармана;

ф) заварка трещины ограничителя вертикального перемещения, деф. 19, или его приварка взамен погнутого или отломанного;

х) наплавка деформированной поверхности затылочной ударной части, деф. 13;

ц) заварка мелких сетчатых трещин глубиной не более 8 мм на перемычке хвостовика при условии, что после их вырубки толщина перемычки автосцепки СА-3 будет не менее 40 мм, для СА-3М – не менее 44 мм;

ч) заварка мелких сетчатых трещин на боковых поверхностях отверстия под валик или клин тягового хомута глубиной не более 8 мм при условии, что после разделки толщина оставшейся стенки автосцепки СА-3 не менее 34 мм, СА-3М — не менее 28 мм.

Замок.

При всех видах ремонта разрешается:

а) наплавка изношенной замыкающей поверхности, деф. 1, при условии, что износостойкость или твердость наплавленного (нанесенного) слоя металла не менее 250 НВ для грузовых вагонов и не менее 400 НВ — для рефрижераторных вагонов;

б) наплавка изношенной задней стенки овального отверстия для валика подъемника, деф. 3, при износе не более 8 мм;

в) приварка сигнального отростка, деф. 4;

Рисунок 71 – Дефекты замка

г) наплавка изношенных мест нижней торцевой части замка и направляющего зуба, деф. 5, 6;

д) наплавка изношенных поверхностей шипа, деф. 7, или приварка нового шипа взамен отломанного;

е) заварка отверстий в замке и вставке автосцепки типа СА-3 (рефрижераторная — для секций ЦБ-5) и СА-3М, если диаметр их в замке более 17 мм, а во вставке — более 17,5 мм;

ж) наплавка изношенной замыкающей части вставки (СА-3М) в случае несоответствия ее шаблону.

Замкодержатель.

При всех видах ремонта разрешается:

а) наплавка изношенной упорной поверхности противовеса, деф. 1;

б) наплавка изношенных стенок овального отверстия, деф. 2;

в) заварка не более одной трещины, деф. 3;

г) наплавка изношенной опорной части и торцов лапы, деф. 4;

д) наплавка изношенных поверхностей расцепного угла, деф. 5.

Рисунок 72 – Дефекты замкодержателя

Источник