Технологический процесс ремонта агрегатов трансмиссии

К агрегатам трансмиссии относятся сцепление, коробка передач, раздаточная коробка, передний, средний и задний ведущие мосты, карданная передача.

Технологический процесс капитального ремонта агрегатов трансмиссии автомобиля КамАЗ включает следующие операции: предварительную очистку, мойку и подразраборку агрегатов; мойку их в подразобранном состоянии; разборку агрегатов на детали; мойку, очистку, дефектацию и сортировку деталей на годные, негодные и требующие восстановления; восстановление деталей; комплектовку узлов; сборку, окраску, приработку и испытание агрегатов. Маршрутная схема технологического процесса капитального ремонта агрегатов трансмиссии автомобиля КамАЗ приведена на рис. 54.

Разборочные работы являются одними из основных видов работ при ремонте агрегатов трансмиссии, так как они влияют на количество повторно используемых деталей.

Рекламные предложения на основе ваших интересов:

После предварительной очистки и мойки производят подраз-борку агрегатов: с коробки передач снимают верхнюю крышку в сборе, с ведущих мостов — редукторы и тормозные барабаны, с переднего неведущего моста — тормозные барабаны (у КамАЭ-5320).

Подразобранные агрегаты поступают на пост мойки, где их загружают в люльки моечной машины роторного типа. В качестве моющего раствора применяют моющее средство «Лабомид-203». Режим мойки: частота вибрации люлек — 46 Гц; концентрация раствора «Лабомид-203» — 30 г порошка на 1 л воды; температура раствора — 90…95 °С; время мойки одной загрузки агрегатов и деталей в машине — 25—30 мин. Вместимость загрузки агрегатов в одну люльку до 1 т. Общая масса агрегатов и деталей, загруженных в моечную машину, до 4 т.

После мойки подразобранные агрегаты окончательно разбирают на детали. Детали подвергают мойке во второй моечной машине аналогичным образом. Шариковые и роликовые подшипники очищают от загрязнений во вращающихся барабанах, наполненных керосином.

Рис. 1. Схема маршрутного технологического процесса капитального ремонта агрегатов

После мойки детали подвергают дефектации. При дефектации детали делят на три технические группы: годные, негодные и требующие восстановления. Годные детали направляют в комплектовочную кладовую, негодные — на склад металлолома, требующие восстановления — на посты восстановления деталей.

Источник

ТЕХНОЛОГИЯ ТО и Р АГРЕГАТОВ И МЕХАНИЗМОВ ТРАНСМИССИИ

На агрегаты и механизмы трансмиссии (сцепление, карданная передача, коробка передач, раздаточная коробка, главная передача и бортовые редукторы) приходится 10-15% отказов и до 40% материальных и трудовых затрат на восстановление их работоспособности. Для устранения отказов автоматической трансмиссии (автоматической, полуавтоматической и гидромеханической передач), являющейся наиболее сложным и дорогостоящим агрегатом современных автомобилей, требуется до 25% материальных и трудовых затрат. Бесступенчатые автоматические коробки передач со стальным гибким ремнем фрикционного зацепления, гидравлическим насосом и системой электронно-гидравлического управленияимеют не более 12-15% отказов и неисправностей по автомобилю. Трудозатраты на их устранение значительно больше (до 30%), что связано с высокой трудоемкостью снятия, ремонта и установки данного агрегата.

Основными неисправностями фрикционного сцепления являются:

1) Пробуксовка под нагрузкой:

— отсутствие свободного хода педали сцепления;

— износ или замасливание фрикционных накладок;

2) Неполное выключение:

— увеличен свободный ход педали сцепления;

— перекос рычажков сцепления;

— заклинивание или коробление ведомого диска.

3) Резкое включение:

— заедание подшипника выключения;

— поломка демпферных пружин;

— износ шлицевого соединения первичного вала и муфты ведомого диска.

4) Нагрев, стуки и посторонний шум:

— постоянное вращение и разрушение подшипника выключения;

— ослабление заклепок накладок диска;

— ослабление рычагов сцепления или неправильное их расположение — в одной плоскости.

Состояние механизма сцепления контролируют по свободному ходу педали, пробуксовке и полноте включения сцепления, определяемой легкостью включения передач.

Неисправности карданной передачи:

2) износ его шлицевого соединения и шарниров крестовин, что приводит к щелчкам при трогании автомобиля с места, шуму и вибрации во время движения, особенно «накатом». Аналогичные проявления наблюдаются при износе шарниров равных угловых скоростей (ШРУСов) автомобилей с передним приводом.

Износ сопряженных деталей шарниров карданного вала и его шлицов, ШРУСов переднеприводных автомобилей контролируют визуально по их

относительному смещению при покачивании. Биение карданного вала (или полуоси со ШРУСом) по центру не должно превышать нормативного значения (2 мм). Определяют его при помощи неподвижно закрепленного механического индикатора.

Неисправности механической коробки передач, раздаточной коробки, главной передачи и бортовых редукторов:

1) самовыключение передачи:

— разрегулировка деталей привода;

— износ подшипников, зубьев, шлицов, валов, фиксаторов.

2) шумы при переключении:

— неполное выключение сцепления;

3) повышенные вибрации, шум, нагрев, люфт:

— низкий уровень масла;

— износ или поломка зубьев шестерен;

— износ подшипников и их посадочных мест;

— ослабления креплений и разрегулировка зацепления зубчатых пар.

4) подтекание смазки:

— повреждения уплотняющих прокладок.

Для диагностирования механических и автоматических коробок передач, а также главной передачи автомобилей широкое распространение получил метод, основанный на измерении суммарных люфтов при помощи специализированных люфтомеров-динамометров, создающих момент силы 20-25 Нхм. Зев динамометрического ключа прибора накладывают на крестовину карданного вала, указатель закрепляют зажимом на шейке отражателя ведущего вала главной передачи, а шкалу — на фланце заднего моста. Таким образом производится последовательное измерение люфтов главной передачи (с бортовыми редукторами) и коробки передач с карданным валом. Для грузовых автомобилей люфт главной передачи не должен превышать 60°, коробки передач — 15° и карданного вала — 6°. Для легковых автомобилей люфт карданной передачи, ШРУСа, каждой из передач коробки не должен быть более 5°, главной передачи -15-20°, а суммарный люфт трансмиссии — 45-50°. Суммарный люфт в агрегатах и механизмах трансмиссии автомобилей с передним приводом может быть определен при вывешивании одного из передних колес, присоединении динамометра к гайке крепления колеса и установке угломера у колеса.

Работы по восстановлению состояния демонтированных с автомобиля агрегатов трансмиссии выполняются на агрегатном участке АТП или специализированных ремонтных предприятиях. Ремонт агрегатов на АТП в основном состоит в замене изношенных крестовин карданного вала, ШРУСов, синхронизаторов, шестерен (в паре), подшипников. У главных передач осуществляют регулировку затяжки подшипников для устранения осевого зазора вала ведущей шестерни, промежуточного вала и блока дифференциала. Достигается это за счет уменьшения толщины регулировочных шайб, числа стальных прокладок и другими способами до получения заданного производителем или техническими условиями на технологический процесс момента затяжки. После замены подшипников проводят регулировку зацепления конечных шестерен главной передачи, изменяя число прокладок между фланцем стакана вала ведущей шестерни и торцом картера редуктора, а также переставляя прокладки под крышками роликовых подшипников промежуточного вала. Зацепление контролируют по отпечатку контактов зубьев шестерен.

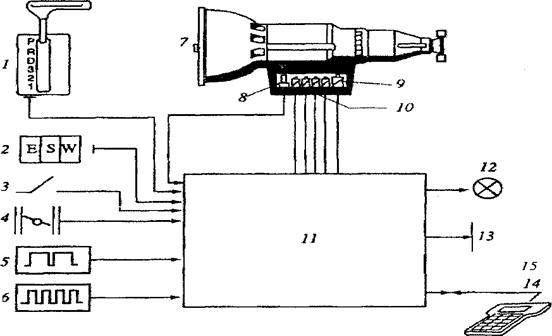

Схема управления АКПП

1 — селектор переключения передачи (положения селектора: Р — блокировка АКПП при стоянке, R — задняя передача, N — нейтральная передача, D -движение вперед, 1-3 — номера передач); 2 — переключатель программ режима движения; 3 — кнопка принудительного включения пониженной передачи («kick-down»); 4 — сигнал от датчика положения дроссельной заслонки; 5 — от датчика крутящего момента двигателя; б — от датчика частоты вращения коленчатого вала; 7 — автоматическая коробка передач; 8 — датчик частоты вращения ведомого вала; 9 — регулятор давления; 10 — соленоиды гидроклапанов; 11 -электронный блок управления; 12 — сигнальная лампа отказов на панели приборов; 13 — сигнал для изменения крутящего момента на коленчатом валу в блоке управления работой двигателя; 14 — разъем для подсоединения диагностических приборов; 15 — диагностический прибор

В автоматической коробке перемены передач (АКПП) выбор требуемого режима движения (Е — экономический, S — спортивный, W — в затрудненных условиях), согласование режимов работы АКПП с блоком управления работой двигателя, включение и переключение соответствующих передач производится автоматически с учетом режимов работы автомобиля и двигателя, а также сигналов электронного блока управления АКПП 11, получающего информацию от датчиков 4-6, 8, в том числе используемых в системе компьютерного управления работой двигателя.

В качестве исполнительного устройства переключения передач в АКПП используются гидроклапаны, управляемые соленоидами 10, получающими соответствующие сигналы от электронного блока управления 11 для распределения масла в секции выбранных передач. Давление масла в гидравлической системе АКПП создается одним или двумя насосами.

Автомобили с описанными АКПП оснащаются диагностической лампой 12 или специальным диагностическим разъемом 14, позволяющими считывать из оперативной памяти компьютерного блока коды неисправностей и проводить их расшифровку с помощью диагностического прибора 75.

Наиболее распространенными неисправностями АКПП являются:

1) посторонний шум и вибрация (28-30%);

проскальзывание или пробуксовка (20-23%), способные затруднить трогание автомобиля с места;

несоответствие передач режимам работы двигателя (32-35%), приводящее к запаздыванию и «вялому» переключению передач, рывкам, «вялому» разгону в режиме пониженной передачи (включение кнопки «kick-down» — «кик-даун»);

заклинивание и постоянная работа на одной из передач (8-10%);

отсутствие передачи заднего хода (2-3%);

6) нарушения в работе селектора переключения передач, в световой

(иногда и в звуковой) системе информации и индексации о режиме работы

автоматической трансмиссии (3—4%);

7) подтекание масла (4-6%).

Причинами невключения какой-либо передачи АКПП являются выход из строя электромагнитов (соленоидов), заклинивание главного гидроклапана -золотника, неисправности в работе гидравлических клапанов, разрегулировка системы автоматического управления переключения передач. Рывки при переключении передач, как правило, возникают при разрегулировке переключателя золотников, периферийных клапанов или ослаблении крепления центробежного регулятора и тормоза главного золотника. Несоответствие моментов переключения передач скорости движения и степени открытия дроссельной заслонки возникает при разрегулировке системы автоматического переключения передач и понижении давления масла в главной магистрали из-за износа деталей масляных насосов или чрезмерных внутренних утечек масла.

При техническом обслуживании АКПП проводится общий контроль технического состояния, проверка уровня и давления масла, его замена через 45-60 тыс. км пробега в зависимости от модели АКПП. При замене масла для слива его остатков следует отсоединить магистраль, идущую к масляному радиатору.

При общем контроле технического состояния коробки используют переносные приборы, позволяющие определять частоту вращения коленчатого вала двигателя и ведомого вала коробки передач. Для выявления отказов и неисправностей дополнительно используются автотестер, подключаемый поочередно к соленоидам гидроклапанов.

Для проверки работоспособности АКПП наиболее распространены следующие диагностические методы: контроль давления масла, стендовые испытания, диагностирование по кодам неисправностей (для АКПП с электронным блоком управления).

Проверку давления масла в магистралях АКПП проводят контрольным масляным манометром, который поочередно (через специальный переходник) подсоединяют к отверстиям в корпусе гидроклапанов на входе и выходе масляной магистрали. Сравнивая величины давления с рекомендуемыми значениями, делают заключение о техническом состоянии АКПП.

Стендовое диагностирование АКПП проводится посредством тестовых испытаний автомобиля на динамометрическом стенде с заданием необходимых скоростных и нагрузочных режимов — разгона, торможения, установившегося движения на каждой передаче. В перспективе планируется создание специализированных динамометрических стендов с автоматической программой испытаний АКПП.

Некоторые зарубежные фирмы применяют упрощенные стендовые проверки для контроля общего технического состояния гидротрансформатора и самой коробки передач, работоспособность которых определяется по частоте вращения коленчатого вала двигателя без динамометрического стенда. Технология проверки следующая. Первоначально автомобиль устанавливается на пост с осмотровой, канавой для подключения тахометра к ведомому валу АКПП, далее отсоединяется контакт кнопки принудительного включения пониженной передачи («кик-даун»), селектор переключения передач устанавливается в нейтральном положении, включается стояночный тормоз, к датчику частоты вращения коленчатого вала двигателя подключается тахометр, после чего двигатель прогревается. Для выполнения проверки до упора нажимается педаль тормоза, включается низшая передача, и при медленном нажатии на педаль привода дроссельной заслонки увеличиваются обороты коленчатого вала двигателя до момента его остановки (так как автомобиль заторможен и не может двинуться с места). Частота вращения коленчатого вала двигателя и ведомого вала коробки передач записываются. Далее аналогичная проверка осуществляется на других передачах. Полученные результаты сравнивают с рекомендуемыми значениями, после чего делается заключение о работоспособности АКПП. Так, например, если частота вращения коленчатого вала, при которой двигатель заглох, выше рекомендуемой, то АКПП проскальзывает, а если ниже — заклинивает реактивное колесо гидротрансформатора.

Необходимость и содержание текущего ремонта АКПП определяется по результатам диагностирования рассмотренными выше методами, а также причинно-следственным анализом (таблица), который позволяет обоснованно принимать решения о трудоемкости работ, о необходимости снятия агрегата с автомобиля и содержании последующего ремонта.

После текущего ремонта автоматической трансмиссии проводят ее обкатку, стендовые испытания с контролем производительности гидронасоса, давления в магистралях и регулировкой автоматического управления на основных режимах работы.

Учитывая, что автоматическая трансмиссия является сложным агрегатом автомобиля, ее техническое обслуживание выполняется специалистами высокой квалификации, а текущий ремонт проводят в специальных подразделениях автотранспортных предприятий или на специализированных предприятиях фирменной сети производителей автомобилей

Анализ причин отказов и неисправностей автоматической коробки переключения передач

| ПРОЯВЛЕНИЕ | ПРИЧИНА | |||||

| Посторонний шум и вибрация | Проскальзывание передач | Разрегулировка в выборе передач | Заклинивание на одной из передач | Нет передачи заднего хода | Нарушения в работе селектора и индексации | Речь масла |

| ■ | ■ | ■ | ■ | ■ | Низкий уровень масла | |

| ■ | ■ | ■ | Высокий уровень масла | |||

| ■ | ■ | Ослабло крепление гидротрансформатора | ||||

| ■ | ■ | Неисправен блок управления, разрыв в цепи | ||||

| ■ | ■ | ■ | ■ | Износ втулок валов | ||

| ■ | ■ | Износ фрикционов | ||||

| ■ | Отказ обгонной муфты реактора гидротрансформатора | |||||

| ■ | ■ | ■ | ■ | ■ | Загрязнение или неисправность гидроклапанов | |

| ■ | ■ | Износ (разрегулировка) фрикционной ленты | ||||

| Заклинивание поршня в фрикционной муфте | ||||||

| ■ | ■ | ■ | Неисправен регулятор давления | |||

| ■ | Неисправен датчик тахометра | |||||

| ■ | ■ | Неисправен датчик положения дроссельной заслонки | ||||

| ■ | Неисправен датчик пониженной передачи («кик-даун») | |||||

| ■ | Неисправен датчик крутящего момента | |||||

| ■ | ■ | ■ | ■ | Неисправен гидронасос | ||

| ■ | ■ | ■ | ■ | Повреждена плита гидроклапанов | ||

| Неисправен индикатор перемещения селектора | ||||||

| ■ | Износ сальников | |||||

| ■ | Негерметичен картер и его соединения | |||||

| ■ | ■ | Неисправен селектор | ||||

| ■ | ■ | ■ | Износ зубчатых колес | |||

| ■ | ■ | ■ | ■ | Неисправен соленоид управления |

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник