Технологический процесс ремонта автобуса

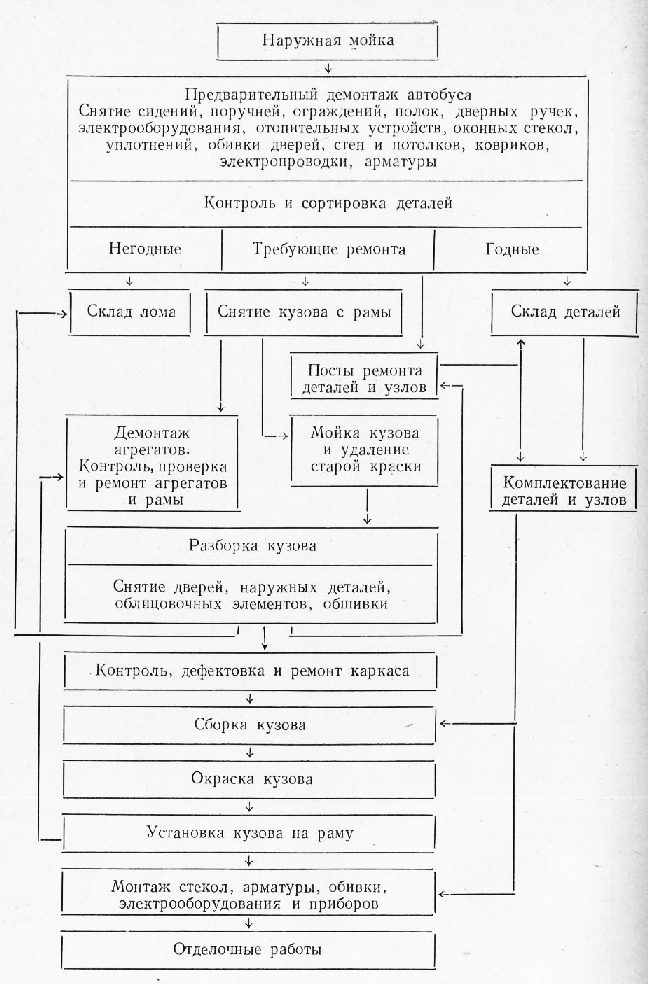

Технологический процесс капитального ремонта автобуса обусловливается конструктивными особенностями ремонта кузова. Нас интересует процесс ремонта автобуса с точки зрения обивочных работ. Принимая во внимание тип несущей конструкции и назначение автобуса (городской или междугородный) и связанное с этим их внутреннее оборудование, можно определить две главные схемы организации технологического процесса капитального ремонта кузовов автобусов:

— схема 1 (поточный метод), применяемая для автобусов с несущим кузовом, предназначенных для городских перевозок (рис. 1);

— схема 2 (индивидуальный метод), применяемая для автобусов рамной конструкции, предназначенных для междугородных сообщений (рис. 2).

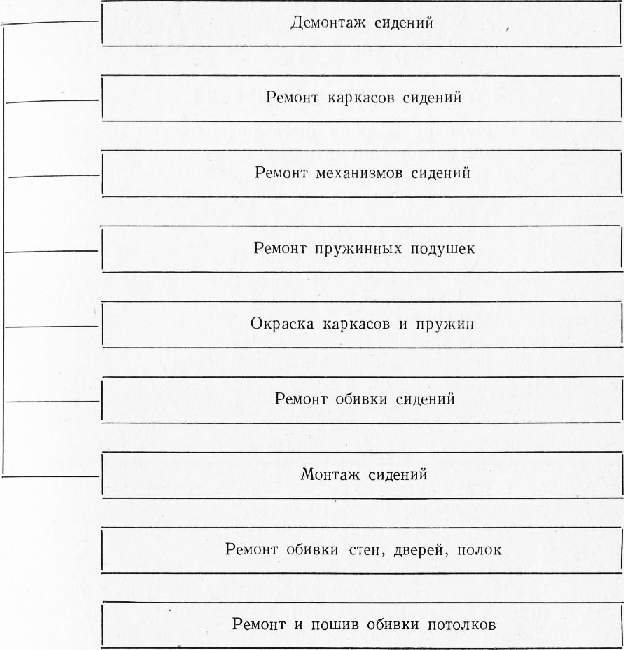

Схема технологического процесса обивочных работ представлена на рис. 3. Наибольшие трудозатраты имеют место при ремонте сидений. Эти разнородные узлы требуют не только обновления обивки сидений, но также ремонта механизмов и блоков пружин.

Из приведенных примеров можно сделать вывод о доле и объеме обивочных работ в ремонте и обновлении кузова. Поэтому организация производства этих работ на каждом предприятии имеет большое значение в отношении подготовки как помещений, так и рабочих мест рабочих (обойщиков).

Рекламные предложения на основе ваших интересов:

Различают два основных метода капитального ремонта кузовов автобусов: поточный и индивидуальный.

Поточный метод ремонта заключается в выполнении ремонтных работ на отдельных рабочих постах с одним и тем же тактом. На каждом посту выполняют какой-либо законченный объем технологического процесса по ремонту. Иногда на одном посту выполняют две или более технологические операции, которые в сумме обеспечивают предусмотренный технологией такт потока. Поточным методом можно ремонтировать кузова автобусов одной модели. Объем предусмотренных работ для проведения капитального ремонта кузовов должен быть одинаков или иметь небольшие отклонения.

Если предприятие проводит ремонтные работы кузовов автомобилей различных моделей, то выгоднее применять индивидуальный метод проведения ремонтных работ. При индивидуальном методе проведения ремонта на одном посту производят все обивочные работы. Работы выполняют обойщики высокой квалификации. К преимуществам этого метода проведения ремонтных работ относится возможность ремонта кузовов разных конструкций с различным оборудованием, возможность выполнения любого объема работ, иными словами, возможность выполнения как капитального, так и текущего ремонта. К недостаткам индивидуального метода проведения ремонта относится невозможность использования высокопроизводительных машин, приспособлений и инструментов, что значительно снижает производительность труда, удлиняет сроки ремонта, снижает эффективность использования производственной площади и повышает стоимость ремонта.

В современных автобусах, у которых отдельные обивочные элементы (панели, сиденья, коврики) выполнены на специальном сложном и дорогостоящем оборудовании, возможность проведения индивидуального ремонта затруднительна. В настоящее время для проведения ремонта используют готовые запасные части, и ремонт сводится к проведению демонтажно-монтажных операций и замене поврежденных или изношенных элементов и деталей.

Источник

Организация технологического процесса ТО и ТР автобусов в АТП

Под технологическим процессом производства понимается последовательность технических воздействий на автобус в АТП. Схема технологического процесса на проектируемом АТП изображена на рисунке 3.1.

Рисунок 3.1 – схема технологического процесса технического обслуживания и ремонта в АТП

—

—

На КПП осуществляется инвентарный и технический прием автобусов с линии и оформляется принятая в АТП документация. Затем автобусы в зоне ЕО проходят уборочно-моечные работы. Далее все исправные автобусы направляются в зону хранения, а нуждающиеся в ТО и ремонте в соответствующие производственные зоны.

После выполнения ТО и ремонта автобусы также направляются в зону хранения. Если количество автобусов, возвращающихся с линии в единицу времени, больше пропускной способности зоны ЕО, то часть автобусов после КПП поступает не в зону ЕО, а в зону хранения или ожидания ТО и ремонта. Эти автобусы проходят ЕО позже, когда зона ЕО не загружена.

Для автобусов, ожидающих ТО и ТР существуют посты ожидания в соответствующих зонах.

Часть автобусов после ЕО перед обслуживанием и ремонтом подвергаются диагностированию, а затем они поступают на посты обслуживания и ремонта. Выпуск автобусов на линию осуществляется из зоны хранения через КПП.

При ТР автобусов проводятся разборочно-сборочные, слесарные, сварочные, регулировочные, крепежные и другие работы, а также замена отдельных деталей, узлов, механизмов, приборов и агрегатов. При ТР агрегата проводятся те же работы, но с заменой отдельных деталей, достигших предельно-допустимого состояния кроме базовых, в целях сокращения простоя автобусов текущий ремонт (ТР) автобусов на АТП выполняется преимущественно агрегатным методом из оборотного фонда.

Работы по ремонту агрегатов выполняются в агрегатном отделении, с расположенными в нем специальными кран-балками для перемещения наиболее тяжелых узлов и агрегатов.

Электротехнические работы выполняются как на постах ТО и ТР, так и в электротехническом отделении.

Аккумуляторные работы заключаются в подзарядке, зарядке и ремонте аккумуляторных батарей и выполняются они в аккумуляторном отделении.

Работы по ремонту топливной аппаратуры выполняются как на постах ТО и ТР, так и в отделении по ремонту приборов системы питания.

Шиномонтажные и шиноремонтные работы включают демонтаж и монтаж шин, ремонт дисков колес и камер, балансировку колес и выполняются в отдельном отделении.

Работы по изготовлению крепежных деталей, механическая обработка деталей после наплавки, расточка тормозных барабанов, фрезерование поврежденных поверхностей и др. выполняются в слесарно-механическом отделении.

Арматурные, обойные, жестяницкие работы связаны технологически и выполняются в соответствующих отделениях.

Обслуживание и ремонт технологического оборудования, зданий и сооружений на АТП осуществляет отдел главного механика (ОГМ).

Для хранения запасных частей, деталей, эксплуатационных материалов, агрегатов и т.д. существуют соответствующие складские помещения. Для хранения запасных частей и агрегатов из оборотного фонда существует промежуточный склад.

Для хранения используемого инструмента имеется специально отведенное складское помещение.

4. Обоснование, расчет и описание планировочных решений

4.1 Генеральный план автомобильного предприятия

Предварительно для построения генерального плана потребная площадь участка определяется по следующей формуле:

где

Кз— плотность застройки территории, %.

Кз принимается в соответствии со СНиП II-89-80 ( таблица 3.1[1]).

Принимаем для застройки участка под АТП – блокированный тип застройки, т.е. все основные производственные помещения будем располагать в одном здании. Так как на проектируемом АТП постов обслуживания более 10, то в соответствии со СНиП-II-93-74 можно проектировать для мойки автобусов отдельное здание. Принимаем для ЕО отдельное здание.

Все производственные и вспомогательные зоны и здания на генеральном плане располагаются в соответствии с функциональной схемой и схемой технологического процесса ТО и ТР.

На территории АТП движение транспортных средств осуществляется по принципу кольцевого одностороннего движения. При этом исключается возможность встречных потоков и их пересечение.

Так как в АТП предусматривается хранение транспортных средств на открытых стоянках, то территория предприятия должна иметь ограждение высотой 1,6 м.

Для въезда и выезда автомобилей принимаем по 1 посту на КПП. Кроме того предусматриваются одни запасные ворота.

Так как на территории АТП будет осуществляться одностороннее движение – принимаем ширину проездов не менее трех метров.

Минимальное расстояние от края проездов до наружной стенки здания принимаем 3 м при отсутствии въезда автомобилей в здания и 12 м на тех участках, где необходимо обеспечить возможность въезда в здание погрузчиков и автомобилей. Так как ширина зданий на территории АТП менее 100 м, то необходимо обеспечивать подъезд к ним пожарных автомобилей минимум с двух сторон.

Санитарные и противопожарные разрывы принимаются в соответствии СНиП – II -60-75.

Административно-бытовой корпус проектируем как отдельное здание, соединенное с производственным корпусом отапливаемым коридором. Вход в административно-бытовой корпус осуществляется из вне территории АТП. Рядом с административно – бытовым корпусом вне территории АТП проектируется открытая стоянка для стоянки транспортных средств, принадлежащих работниках предприятия. Площадь стоянки определяется из следующих нормативов: 10 автомобиле – мест на 100 работающих в двух смежных сменах.

Для очистки сточных вод перед поступлением их в наружную канализацию или для повторного использования предусматривается очистная установка “кристалл”. Самотечный трубопровод для отвода сточных вод от постов мойки автомобилей располагаются под уклоном не менее 0,03.

Ширину проездов на открытых площадках хранения автомобилей определяем с помощью шаблонов с учетом условий постановки автобусов на места хранения передним или задним ходом, при установке автомобилей на места ходом допускается их поворот в проезде с однократным включением заднего хода, расстояние между движущимися автомобилями и стоящими, а также автомобиля и зданиями и сооружениями должно быть не менее внешней защитной зоны.

На территории АТП предусматривается благоустроенная площадка для отдыха. Размеры площадки определяются из расчета не менее 1 м 2 на одного работающего в наиболее многочисленной смене.

На территории предприятия предусматривается озеленение общей площадью примерно 20 % от площади предприятия.

Расстояние от зданий и сооружений до зеленых участков принимается в соответствии с рекомендациями таблицы 3.7 [1]

Площадь застройки определяется как суммарная площадь зданий и сооружений в плане навесов, открытых площадок для хранения автомобилей, складов, резервных участков. В площадь застройки не включается площадь автомобильных дорог, тротуаров, отмосток, зеленых насаждений, площадок для отдыха, открытых стоянок автомобилей индивидуального пользования.

Плотность застройки территории предприятия определяется как отношение площади застройки к площади участка (в процентах)

Коэффициент использования территории определяется как отношение площади, занятой зданиями, сооружениями, дорогами, тротуарами, отмостками, площадками для отдыха, открытыми площадками, озеленением и площадью участка озеленения предприятия.

Коэффициент озеленения –отношение площади зеленых насаждений к площади участка предприятия.

Генеральный план АТП представлен на листе 1.

4.2 Объемно – планировочные решения зданий АТП.

Под объемно – планировочным решением здания понимается размещение в нем производственных подразделений в соответствии с их функциональным предназначением, а также технологическими условиями, санитарно – гигиеническими и другими требованиями.

Ориентировочно суммарная площадь главного производственного корпуса равна:

F = (1,15…1,2)·(Fз + Fотд + Fскл) (4.2)

Где Fз, Fотд, Fскл – соответственно суммарные площади производственных зон, отделений , складов которые будут размещены в корпусе.

Определяем ориентировочную площадь главного производственного корпуса по формуле (50), F =2824 м2

Теперь выбираем сетку колонн. Шаг колонн для всего здания должен быть постоянным. Принимаем шаг равным 12 м. Длина здания рассчитывается следующим образом. Длину одной стены найдем исходя из формулы:

L = 5·L + 4·a + 2·b (4.3)

Где L – габаритная длина автомобиля, м

а – расстояние между автомобилями на постах поточных линий, м

b – расстояние от въезда и выезда ворот до автомобиля на линии, м

L = 5∙12+4∙2+2∙2 = 72 м

Принимаем L = 72 м

Тогда другая сторона здания

Lзд = 2824/72 = 40 м

Можно принять значение Lзд = 36 м

Выбираем следующую сетку колонн 12*12 м. Колонны принимаем следующих размеров: 600х600 мм. Толщина наружных стен 400 мм, внутренних 200 мм.

Посты, зоны ТО и ТР имеют естественное освещение. В зоне ТО размещены три поста ТО-1 и ТО-2 и один пост совместных работ по Д-1 и Д-2. В целях наилучшего использования дневного освещения все производственные участки размещаются по периметру здания, т. е. вдоль наружных стен.

Участки, обслуживающие зону ТО (ТО-1, ТО-2): электротехнический, топливной аппаратуры, аккумуляторной, шиномонтажный размещены в близи этой зоны.

Участки, обслуживающие зону ТР: слесарно-механический, агрегатный, сварочно-жестяницкий, кузнечно-медницкий расположены вблизи от постов ТР.

Сварочный, шиномонтажный и отделение диагностики проектируются с вводом автомобилей с наружи здания.

Склады запасных частей и агрегатов и промежуточный склад расположены вблизи зоны ТР.

Склад масел располагается с насосной станцией и распределительным устройством вблизи зоны ТО.

Склад шин располагается по соседству с шиномонтажным отделением.

Чертеж производственного корпуса представлен на листе 2.

Источник