ТЕХНОЛОГИЯ РЕМОНТА БУКСОВОГО УЗЛА С РОЛИКОВЫМИ ПОДШИПНИКАМИ.

Подача неисправных колесных пар, прибывших с линейных ПТО эксплуатационного вагонного депо, в цех производится стропальщиком по рельсовому пути, соединяющему колесный парк неисправных колесных пар с участком.

Подача неисправных колесных пар вместе с тележками из вагоносборочного участка производится стропальщиком сборочного участка по рельсовому пути.

Все колесные пары стропальщиком колесного участка прокатываются по рельсовому пути и подаются на установку для очистки средней части оси и дисков, через подъемно-поворотное устройство.

Подача и выкатка колесных пар с установки для очистки средней части оси колесных пар, путем управления толкателем и сбрасывающим механизмом, расположенным на рабочем месте дефектоскописта.

После очистки и неразрушающего контроля колесные пары при необходимости прокатываются на позицию диагностирования буксовых узлов на специализированных установках типа УДП.

Колесные пары, требующие обыкновенного освидетельствования, подаются на позицию, откуда при необходимости обточки поверхности катания колес подаются кран-балкой на колесотокарные станки.

С пути накопления колесная пара слесарем демонтажного отделения подается на подъемно-поворотный круг (первая позиция демонтажа) где производится:

— снятие смотровой и крепительной крышек;

— удаление смазки ЛЗЦНИИ, с крышек и из передней части буксы в специальную тару;

— разборка торцового крепления.

После разборки торцового крепления с одной стороны, колесная пара разворачивается и все операции повторяются.

Снятые детали укладываются в контейнер и по мере накопления поступают на обмывку в моечную машину для обмывки деталей буксового узла и корпусов букс.

В случае неудовлетворительной обмывки деталей букс в моечной машине, обмывка производится вручную.

После разборки торцовых креплений с обеих сторон колесной пары, слесарь по демонтажу прокатывает колесную пару на вторую позицию демонтажа, где при помощи тельфера со специальным захватом-буксосъемником снимает корпус буксы вместе с подшипниками (без внутренних колец) и устанавливает на 1 позицию моечной машины корпусов букс, где производит выпрессовку блоков подшипников. Корпуса букс поступают в моечную машину для обмывки деталей буксового узла и корпусов букс, подшипники — в моечную машину для обмывки подшипников.

Температура обмывки контролируется по показаниям термометров установленных на моечных машинах.

После демонтажа буксовых узлов колесные пары прокатываются в моечную машину обмывки колесных пар.

После обмывки в обязательном порядке производится протирка внутренних и лабиринтных колец обтирочным материалом и покрытие внутренних колец тонким слоем индустриального, авиационного и веретенного масла.

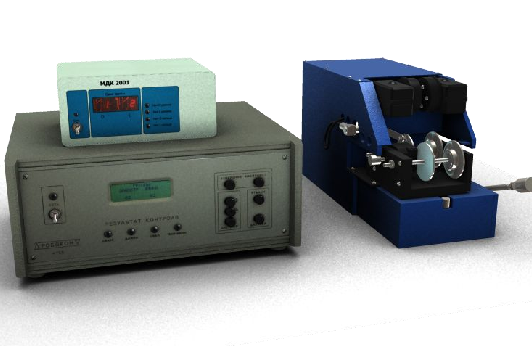

Снятие внутренних и лабиринтных колец производится на специальной позиции на стенде холодной распрессовки колец УДБ-2, слесарями монтажного отделения.

Подшипники, промытые в моечной машине, с помощью пневматического подъемника, слесарь демонтажного отделения подает в ремонтно-комплектовочное отделение на стеллаж накопления подшипников после обмывки. Температурный режим в ремонтно-комплектовочном отделении не ниже +10 0 С. По истечении 8 часов после обмывки подшипников бригадир роликового отделения производит осмотр подшипников с целью определения пригодности подшипников к дальнейшей эксплуатации и при необходимости вида ремонта.

Осмотр подшипников производится с помощью лупы при рассеянном свете. На неисправных подшипниках делается надпись об объеме ремонта.

При наличии латунного сепаратора, подшипник направляется на 2-й вид ремонта для замены на полиамидный сепаратор.

Сведения о каждом осмотренном подшипнике бригадир заносит в журнал форм ВУ-91.

Подшипники, не имеющие неисправностей наружных колец, роликов и сепараторов подаются на позицию осмотра подшипников, где производится разборка подшипника, с последующей подачей всех деталей на дефектоскопирование, тщательный осмотр роликов, наружных колец и сепараторов и сборка подшипника.

После сборки маркировка на всех деталях подшипника должна быть обращена в одну сторону.

Подшипники, имеющие неисправности наружных колец или сепараторов, подаются на позицию 1-го вида ремонта. 1 вид ремонта производится без измерения роликов по диаметру и по длине, при замене или ремонте сепараторов, зачистке (шлифовке) бортов, дорожек качения наружных колец или замене наружных колец.

Подшипники, имеющие неисправности или выпадение роликов подаются на участок производства 2-го вида ремонта. 2 вид ремонта производится с измерением роликов по диаметру и по длине при замене роликов (независимо от количества сменяемых роликов), выпадении отдельных роликов из гнезд сепаратора, зачистке образующих роликов, торцов роликов и наружных колец цилиндрических подшипников на горячей посадке.

Детали подшипников, имеющие дефекты и повреждения, не подлежащие восстановительному ремонту, направляются в металлолом.

Новые подшипники подвергаются 100% осмотру всех деталей без производства дефектоскопирования. Все полиамидные сепараторы проверяются на приборе КС 221А или на специальном приспособлении на статическую прочность.

Учет осмотренных новых подшипников ведется в отдельном журнале формы ВУ-91.

100 % от полученной партии подвергаются входному контролю (контрольной проверке) на их соответствие требованиям.

При неудовлетворительных результатах проверки на подшипники составляется акт-рекламация.

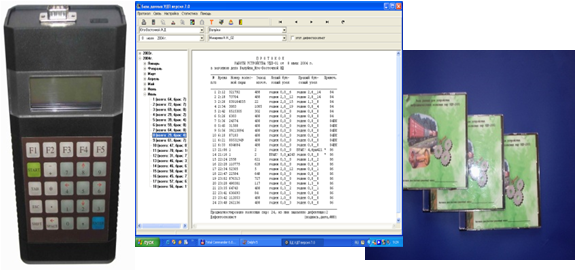

После осмотра и ремонта подшипники подаются на прибор модели 4155, УПП-01или аналогичные для контроля блока подшипника в сборе.

После проведения контроля и соответствия подшипника всем установленным требованиям, производится смазывание подшипника препаратом-модификатором ЭМПи-1.

После контроля все отремонтированные подшипники учитываются в журнале формы ВУ-93, с последующей росписью слесаря, непосредственно производившего ремонт подшипника, и бригадира или мастера, производившего контроль и учет отремонтированного подшипника.

Смазанные и учтенные подшипники подаются слесарем в монтажное отделение или на стол-накопитель.

После обмывки смотровые и крепительные крышки поступают на участок ремонта и сборки крепительных и смотровых крышек.

Детали буксового узла подаются на стол ремонта, где производится их осмотр и ремонт.

Корпуса букс по конвейеру подаются на стол осмотра, где производится осмотр, измерение корпусов букс. При необходимости восстановления корпусов букс наплавкой или фрезерования опорной поверхности, корпуса букс подаются на участок по восстановлению корпусов букс.

Из колесного участка, колесные пары подаются на стенд, где производится монтаж буксовых узлов под непосредственным контролем бригадира или мастера роликового участка.

К монтажу допускаются колесные пары и подшипники, имеющие температуру окружающей среды. Для точности выполнения замеров измерения шейки и предподступичных частей осей производится не ранее, чем через 12 часов после обмывки колесных пар в моечной машине и не ранее, чем через 2 часа после обточки колес по кругу катания, и через 8 часов после обмывки блоков подшипников.

После подачи колесных пар на стенд монтажа слесарь роликового участка, производит очистку керосином шейки и предподступичной части оси или внутренних и лабиринтных колец.

— осмотр и измерение шейки и предподступичной части оси с нанесением меловых разметок на места подлежащие зачистке;

— подбор и измерение внутренних и лабиринтных колец подшипников;

— напрессовку внутренних и лабиринтных колец подшипников;

— проверку зазора между торцевыми поверхностями внутренних колец, а также бортом внутреннего кольца заднего подшипника и лабиринтным кольцом.

У всех колесных пар бригадир роликового участка производит проверку натяга внутренних колец специальным приспособлением — «клещами» и прибором ПС-219.1

При постановке внутренних и лабиринтных колец бригадир роликового участка производит их подбор на шейку оси по натягу.

Постановку лабиринтных и внутренних колец производит слесарь колесно-роликового участка на установке ГД-503 или аналогичной методом холодной напрессовки.

Перед установкой подшипников в буксу бригадир со слесарем производят подбор парных подшипников, по радиальным зазорам непосредственно на шейки оси щупом. Радиальный зазор заднего подшипника должен быть больше радиального зазора переднего подшипника на 0,02мм. Минимальный радиальный зазор допускается до 0,04 мм.

Данные измерений радиальных зазоров бригадир наносит мелом на диск колеса, для последующего переноса в журнал монтажа буксовых узлов ф. ВУ-90.

После подбора парных подшипников бригадир роликового участка производит запись маркировки и значения радиальных и осевых зазоров, установленных на шейку оси подшипников, в рабочий журнал, для последующего переноса их в журнал монтажа буксовых узлов ф. ВУ-90.

Далее слесарем роликового участка колесная пара подается на первую позицию монтажа буксовых узлов.

Производится закладка смазки в лабиринтную часть буксы в размере 100гр.

В подготовленные, измеренные и предварительно смазанные маслом эМПи-1 корпусы букс слесарь последовательно вручную вставляет 2 блока подшипников. Затем производится закладывание смазки 500гр.

Корпус буксы с установленными подшипниками, с помощью стенда для монтажа буксового узла и монтажной втулки надвинуть на внутренние кольца свободно, без особого усилия.

После установки корпуса буксы на шейку оси надеть упорное кольцо переднего подшипника маркированной стороной к передней части буксы.

Собрать торцевое крепление.

После закрепления подшипников в осевом направлении производится закладка смазки в переднюю часть корпуса буксы 200гр и постановка смотровых и крепительных крышек.

Установку крышек производит слесарь роликового участка после проверки бригадиром состояния буксового узла, наличия всех деталей.

Под болт крепительной крышки буксы правой шейки оси с левой стороны установить бирку, на которой выбить: индивидуальный номер оси, дату полного освидетельствования (месяц и две последние цифры года) и условный номер, присвоенный пункту, производившему освидетельствование колесной пары и монтаж букс.

Правильность сборки буксы контролирует мастер:

— по наличию зазора между фланцевой поверхностью крепительной крышки и торцовой поверхностью буксы;

— по легкости вращения на шейки оси;

— по зазорам в зоне расположения ушков.

Осевое смещение буксы проверить вручную. Допустимый предел – от 0,68мм до 1,38мм (обеспечивается конструкцией).

После монтажа колесная пара подается на выходной контроль и окрашивание.

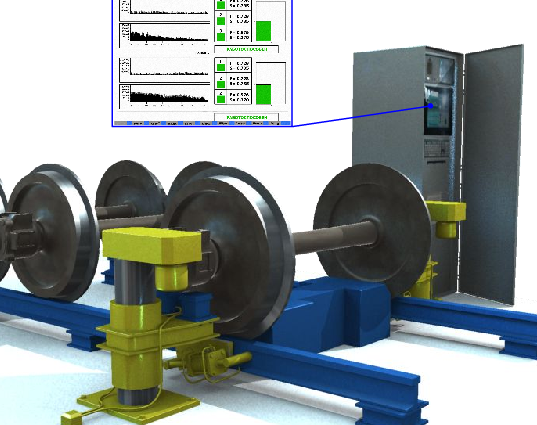

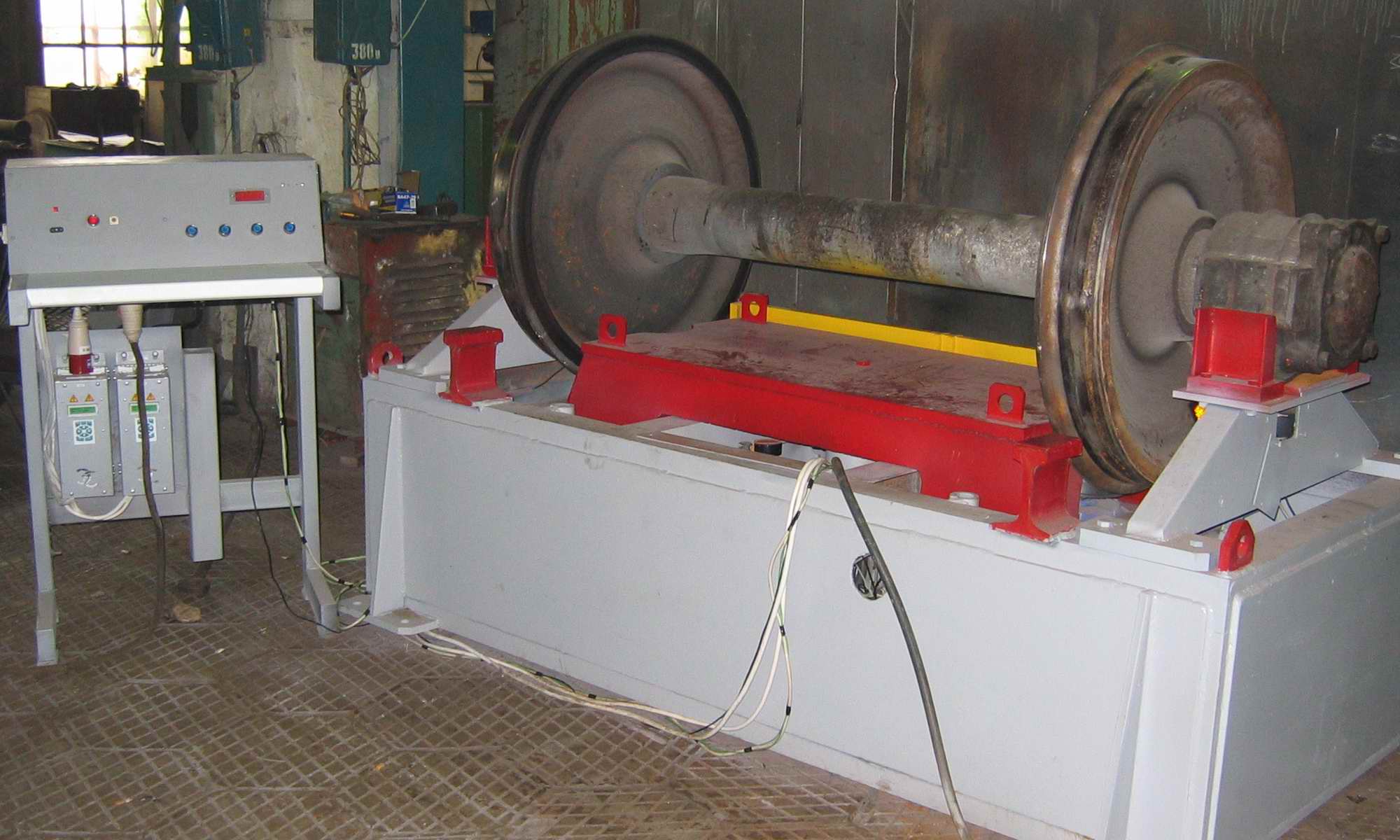

Выходной контроль осуществляется на виброакустических установках типа УДП (как показано на рисунке 46) и СКБУ (как показано на рисунке 45).

Рисунок 45—Виброакустическая установка (СКБУ)

Окрашивание производится в колесно-роликовом участке, при этом окраске подлежат:

— места соединения лабиринтного кольца с предподступичной частью, а также предподступичная часть между лабиринтным кольцом и цельнокатаным колесом;

— места сопряжения подступичной части оси и ступицы колеса;

— корпуса букс колесных пар после полного освидетельствования.

Рисунок 46 — Установка для вибродиагностики подшипников колесных пар вагонов УДП-2001СМ

Прибор модели 4155 (рисунок 47) предназначен для контроля линейных размеров роликов и сортировки их на размерные группы

Рисунок 47—Прибор «Робокон» 4155

Контролируемые параметры:

· средний диаметр в среднем сечении ролика;

· овальность в среднем сечении ролика;

Результаты контроля выводятся в виде:

· цифрового значения контролируемых параметров;

· номеров размерных групп по диаметру и длине;

· световой сигнализации при переходе значения контролируемых параметров за границы полей допусков.

Источник

Технология ремонта буксового узла

Безопасность движения предусматривает: разработку основополагающих законодательных актов об обеспечении безопасности движения на железнодорожном транспорте, о правилах перевозок опасных грузов, а также

Технология ремонта буксового узла

Другие дипломы по предмету

1. Назначение, конструкция и технические данные буксового узла

2. Основные неисправности, причины возникновения и способы их предупреждения

3. Периодичность ремонта и технического обслуживания буксового узла

4. Технологический процесс ремонта буксового узла

5. Проверка (испытание) Буксового узла после ремонта

6. Техника безопасности при ремонте буксового узла

7. Безопасность движения

Новости техники. Информационная служба журнала «Железные дороги мира».

Подшипники Brenco для железных дорог России.

Результаты испытаний отечественных буксовых подшипников показали их неудовлетворительные характеристики из-за ряда технических и технологических недостатков. В то же время потребность Российских железных дорог (РЖД) в буксовых узлах для оснащения новых и модернизации эксплуатируемых вагонов составляет 400 тыс. шт. в год.

Компания Brenco, США, занимает лидирующие позиции в изготовлении двухрядных конических роликовых подшипников для подвижного состава всех видов, включая локомотивы. В настоящее время Brenco, имеющая годовой оборот более 100 млн. дол. США, обеспечивает 60 % рынка Северной Америки.

В начале 90-х годов Brenco разработала буксовые подшипники QBS Gold. В течение короткого времени их выпуск достиг 60 % общего объема продаж компании. Эти подшипники отличаются высокой надежностью при эксплуатации в разных условиях — от арктической Аляски до пустынного Техаса.

Так, компания Wisconsin Electric Power, владеющая собственным парком вагонов для перевозки угля, имела в 1990 г. 413 случаев выхода из строя буксовых подшипников. Через 4 года, когда большая часть вагонов была оснащена подшипниками Brenco, число таких случаев уменьшилось до 52, причем все они были связаны с незамененными подшипниками. Только за счет этого компания сэкономила около 350 тыс. дол.

Аналогичная ситуация наблюдалась у компании APL, занимающейся смешанными контейнерными перевозками. В 1990 г. вагоны компании выполнили 70 тыс. рейсов, при этом было 118 случаев повреждения буксовых подшипников. После того как на большую часть вагонов поставили подшипники QBS Gold, число таких случаев уменьшилось на 64 %, и ни один из них не был связан с подшипниками Brenco.

Последней разработкой Brenco являются подшипники Generation 2000, предназначенные в основном для использования в вагонах грузоподъемностью 100 т. Согласно результатам трехлетних испытаний, удалось существенно снизить износ конических роликов этих подшипников и значительно (на 57 %) сократить выход шеек осей по фреттинг-коррозии. К числу технических новшеств, примененных в подшипниках Generation 2000, относятся полиамидный сепаратор с увеличенной контактной поверхностью, уплотнительная система ST-212 и синтетическая консистентная смазка марки Poly 1. Подшипники легче и меньше по размерам, чем применяющиеся в настоящее время, благодаря чему при их установке масса вагона уменьшается на 107 кг.

Специалисты Brenco и МПС РФ разработали двухрядный конический роликовый подшипник для работы на РЖД в пассажирских вагонах со скоростью движения до 200 км/ч и грузовых с увеличенными осевыми нагрузками. Кассетный буксовый узел представляет собой готовую к установке конструкцию, отрегулированную на заводе-изготовителе, заправленную смазкой и снабженную внутренними уплотнениями. Конструкция ресурсосберегающая, поскольку масса узла с адаптером равна 55 кг по сравнению со 100 кг у стандартной буксы, а количество закладываемой смазки в 2 раза меньше. Для монтажа двух подшипников на колесную пару требуется 2 мин.

Опыт эксплуатации буксовых узлов показал, что главными причинами выхода их из строя (отказа) являются допускаемые нарушения технологии при подборе и монтаже роликовых подшипников на шейку оси, а также несовершенства элементов корпуса буксы.

Так в 2005 году ФГУП Уралвагонзавод направил в опытную эксплуатацию партию тележек с кассетными буксовыми узлами.

Полагают, что применение таких подшипников позволит РЖД существенно снизить эксплуатационные расходы за счет уменьшения числа отказов в пути следования и сокращения минимум в 2 раза требуемых площадей, численности технологического оборудования и персонала колесно-роликовых участков вагонных депо.

В МПС 24 мая 1999 г. состоялась презентация подшипников компании Brenco. Было подписано соглашение о совместной работе над технико-экономическим обоснованием их применения на РЖД и организации изготовления на одном из отечественных заводов.

1. Назначение, конструкция и технические данные буксового узла

Буксовые узлы обеспечивают передачу нагрузки от кузова вагона на шейки осей и ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Вместе с колесными парами они являются наиболее ответственными элементами ходовых частей вагона.

Буксовый узел неподрессорен и жестко воспринимает динамические нагрузки от рельсового пути, возникающие при движении вагона. Кроме постоянно действующих нагрузок от массы брутто, буксовый узел испытывает значительные удары при прохождении колес по стыкам рельсов, от толчков во время торможения поезда или наезда колес на башмак при роспуске вагонов с горки, от действия центробежной силы при прохождении кривых участков пути и др.

В мировой практике вагоностроения применялись буксовые узлы на подшипниках качения и подшипниках скольжения. Буксовые УЗЛЫ отечественных вагонов, а также современных конструкций зарубежных вагонов, оборудованы исключительно подшипниками качения (роликовыми подшипниками). Это обусловлено тем, что роликовые подшипники обеспечивают реализацию высоких скоростей движения и осевых нагрузок, а также более надежны и экономичны в эксплуатации.

Буксовые узлы с подшипниками качения классифицируются по типу роликовых подшипников, способу посадки их на шейку оси и конструкции корпуса буксы.

В практике вагоностроения используются три основных типа роликовых подшипников: цилиндрические однорядные — с короткими цилиндрическими роликами, сферические двухрядные — со сферическими роликами, конические одно- и двухрядные — с коническими роликами. Наибольшее распространение в отечественных и зарубежных вагонах получили цилиндрические роликовые подшипники. С 1964 г. отечественные вагоны на сферических подшипниках не выпускаются.

Существует три способа посадки подшипников на шейку оси горячая, втулочная и прессовая. В буксовых узлах современных конструкций вагонов используется горячая и прессовая посадки подшипников.

В зависимости от конструкции корпуса буксы различают буксы типа 1 — без опор под рессорные комплекты (рис. 1.3, а) и типа 2 — с опорами под рессорные комплекты (рис. 1.4). Буксы типа 1 применяют для грузовых вагонов, типа 2 — для пассажирских вагонов, в том числе вагонов электропоездов, а также для изотермических.

Основными требованиями, предъявляемыми к буксовым узлам, являются: безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы; небольшая собственная масса; взаимозаменяемость и унификация деталей; простота выполнения монтажа и демонтажа узлов при ремонте и хорошая герметизация буксового узла.

Конструкция типовых буксовых узлов. Буксовый узел современного отечественного вагона — это буксовый узел с цилиндрическими роликовыми подшипниками на горячей посадке, которыми оснащаются все типы пассажирских и грузовых вагонов.

Типовые буксовые узлы грузовых (рис. 1.1) и пассажирских (рис. 1.2) вагонов — соответственно буксы типа 1 и типа 2 — состоят из корпуса 3, двух цилиндрических подшипников — переднего 4 и заднего 5, крепительной 2 и смотровой 1 крышек, лабиринтного кольца 6 и элементов торцевого крепления подшипников.

Между корпусом и крепительной крышкой устанавливается уплотнительное кольцо (10 — на рис. 1.1 и 7 — на рис. 1.2), а между смотровой и крепительной крышками — резиновая прокладка.

Рис. 1.1. Буксовый узел грузового вагона Рис. 1.2. Буксовый узел пассажирского вагона

Буксы вагонов показаны на рис. 1.1 и 1.2 с различными вариантами торцевого крепления подшипников — гайкой и шайбой соответственно. К элементам торцевого крепления в первом случае (рис. 1.1) относятся корончатая гайка 12, стопорная планка 14 и два болта 13, крепящие планку, во втором (рис. 1.2) — приставная шайба 11, болты 13, закрепляющие шайбу, и стопорная шайба 12.

Типовые буксовые узлы грузовых и пассажирских вагонов отличаются только конструкцией корпуса буксы.

Нормативный срок службы буксового узла — 15 лет.

Корпус буксы предназначен для размещения элементов буксового узла и смазки. Конструкция корпуса буксы определяется схемой опирания рамы тележки на буксовый узел и различается также конструктивным оформлением лабиринтной части.

В вагонах применяют корпуса букс двух типов: челюстные — без опор под рессорные комплекты, но с направляющими пазами для челюстей боковой рамы тележки — для грузовых вагонов (рис. 1.3), бесчелюстные — с опорными кронштейнами под пружины рессорных комплектов — для пассажирских вагонов (рис. 1.4)

Корпуса букс могут быть цельными — когда корпус выполнен заодно целое с лабиринтной частью 2 (рис. 1.3, а), и составными — с впрессованной лабиринтной частью 7 (рис. 1.1). Лабиринтная часть выполнена в виде кольцевых лабиринтных канавок и располагается в задней части корпуса. Буксы грузовых вагонов имеют как цельные, так и составные корпуса, буксы пассажирских вагонов — цельные. В стенках передней части корпусов делают отверстия с нарезкой под болты М20 для закрепления крепительной крышки.

Источник